一种判定卷芯状态的方法与流程

1.本发明涉及锂电池制造技术领域,具体涉及一种判定卷芯状态的方法。

背景技术:

2.方形铝壳电池目前现阶段分为卷绕工艺和叠片工艺两种,叠片工艺电池内阻小,电性能较优,但效率低,电芯的一致性可能会有待提高,卷绕工艺电池,生产效率高,一致性较好,但空间利用率低,且内阻较叠片工艺高。目前行业里主流以卷绕工艺为主,卷芯通过张力调控完成卷绕,卷绕完成后进行热压等后续操作。

3.目前行业里对卷绕完的卷芯判定主要是对极耳对齐度,正负极上下包覆,收尾包覆等情况判定的,没有针对卷芯内部应力的一个判定标准。针对不同材料,不同工艺参数所制程出的卷芯内部存在应力是不同的,所呈现的卷芯状态也不同,会导致卷芯在满电时存在变形或者褶皱情况,进而影响电池的厚度及电性能,而卷芯褶皱一直是行业内普遍的难题,所以需要一种判定卷芯状态的方法,来预判满电卷芯状态。

技术实现要素:

4.本发明的目的在于克服上述不足,提供了一种判定卷芯状态的方法,根据测量数据预判满电卷芯的状态。

5.本发明的目的是这样实现的:一种判定卷芯状态的方法,包括以下步骤:步骤一、测量准备:将侧旋钮打开,立柱先下移至水平测量板与底座贴合,数显仪清零,自测数显仪是否完好,然后立柱上提至适当位置,用侧旋钮固定;步骤二、卷芯放置:取刚卷绕完成且并未进行预压的卷芯,将卷芯放置在两个纵向限位板之间;步骤三、数据测量:打开侧旋钮,立柱下移至卷芯与水平测量板接触,拧紧侧旋钮固定立柱,在横向刻度线上读取卷芯与底座接触部分的长度即卷芯水平接触值,记为l1,在数显仪或竖向刻度线上读取卷芯高度,记为l2;步骤四、数据处理:求得比值:a=l1/l2;步骤五、卷芯判定:a值越大,卷芯越呈扁平状,卷芯卷绕完经热压或极片膨胀后的内部应力就越小,极片越不易褶皱,电芯越不易变形;a值越小,卷芯越趋向于圆形,卷芯卷绕完经热压或极片膨胀后的内部应力就越大,极片易褶皱,电芯易变形。

6.优选的,所述步骤三中,纵向刻度线和数显仪同时读数,将读数进行对比,判断数显仪是否存在误差。

7.优选的,所述横向刻度线、纵向刻度线及数显仪的测量精度为0.1mm。

8.优选的,所述底座、立柱、水平测量板和纵向限位板采用非金属材质。

9.优选的,所述底座、立柱、水平测量板和纵向限位板采用电木板、pp或pe。

10.优选的,所述步骤二中,卷芯与纵向限位板相互接触。

11.本发明的有益效果是:1.能够通过量化数据可以判定卷芯后期是否会发生变形或极片发生褶皱的程度;2.可以将此装置应用于电池生产中,可以作为品质控制手段,提高产品性能及合格率;3.通过此装置减轻了极片的褶皱,提高了电池的合格率;利于电池设计的提升,增加了电池设计装配比的设计参数,增加了电池的容量及能量密度,降低了生产成本,通过数据显示,相同装配比的情况下,卷芯厚度减少约1%。

附图说明

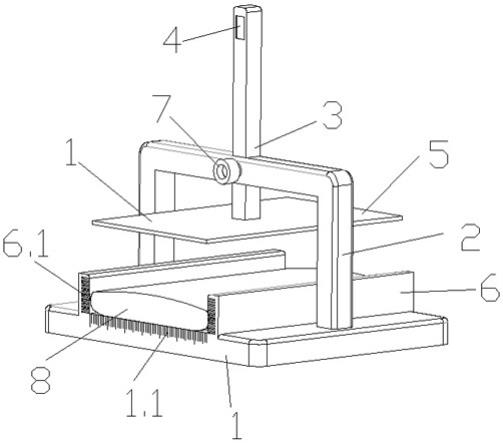

12.图1为本发明的结构示意图。

13.图2为图1的主视图。

14.图3为测量状态的结构示意图。

15.其中:底座1;横向刻度线1.1;拱桥2;立柱3;数显仪4;水平测量板5;纵向限位板6;纵向刻度线6.1;侧旋钮7;卷芯8。

具体实施方式

16.参见图1-3,本发明涉及一种判定卷芯状态的装置,包括底座1、拱桥2、立柱3、数显仪4和水平测量板5,所述底座1上对称设有纵向限位板6,所述纵向限位板6上设有纵向刻度线6.1,两个纵向限位板6之间的底座1上设有横向刻度线1.1,所述拱桥2设置在两个纵向限位板6外侧,拱桥2呈倒u型,所述拱桥2的中心设有立柱3,所述立柱3的顶部设有数显仪4,底部设有水平测量板5,所述立柱3通过侧旋钮7固定,两个纵向限位板6之间水平放置卷芯8。

17.所述数显仪测量卷芯8的高度,当水平测量板5底部与底座1贴合时,数显仪4处于零位。所述纵向刻度线6.1也用于测量卷芯8的高度,纵向刻度线6.1和数显仪4可同时读数,将读数进行对比,判断数显仪4是否存在误差,起到数据纠正的作用。

18.所述纵向限位板6可横向移动,适应不同宽度尺寸的电芯,提高装置的通用性。

19.所述横向刻度线1.1、纵向刻度线6.1及数显仪的测量精度为0.1mm。

20.所述底座1、立柱3、水平测量板5和纵向限位板6采用非金属材质,防止静电产生,可采用塑料材质,优选选用电木板、pp或pe。

21.由于卷绕工艺的电芯经常存在极片或卷芯变形褶皱的情况,因为卷绕工艺是将一定长度的极片卷到一起,导致较叠片工艺多出两个圆弧状结构,而这两个圆弧状结构在进行热压时或者满电时受到极片膨胀的作用,会使卷芯内部产生很大的应力,且应力以极片为载体,向卷芯内部释放,导致卷芯或极片变形。当卷芯卷绕完的状态与叠片卷芯的状态类似或接近时,说明内部存在应力是越小的,也就褶皱变形的可能性越小。所以通过工装夹具能够得到量化的数据来判定卷芯是否接近于叠片电芯的状态(趋向于扁平状)是可靠及可行的。

22.一种卷芯测量方法:1.测量准备首先将装置放置在水平位置,将侧旋钮打开,立柱先下移至水平测量板与底座贴合,数显仪清零,自测数显仪是否完好,然后立柱上提至适当位置,以放置卷芯不妨碍为准,

并用侧旋钮固定。

23.2.卷芯放置取刚卷绕完成且并未进行预压的卷芯,此时电芯整体呈椭圆状,将卷芯放置在两个纵向限位板之间,卷芯与纵向限位板相互接触为最佳,使电芯整体处于自然状态。

24.3.数据测量打开侧旋钮,立柱下移至卷芯与测量板接触,拧紧侧旋钮固定立柱,在横向刻度线上读取卷芯与底座接触部分的长度即卷芯水平接触值,记为l1,在数显仪或竖向刻度线上读取卷芯高度,记为l2。

25.4.数据处理求得比值:a=l1/l2。

26.5.卷芯判定a值越大,卷芯越呈扁平状,与叠片电池越接近且卷芯卷绕完经热压或极片膨胀后的内部应力就越小,极片越不易褶皱,电芯越不易变形。

27.a值越小,卷芯越趋向于圆形,卷芯卷绕完经热压或极片膨胀后的内部应力就越大,极片易褶皱,电芯易变形。

28.实施例1:1.测量准备首先将装置放置在水平位置,将侧旋钮打开,立柱先下移至水平测量板与底座贴合,数显仪清零,自测数显仪是否完好,然后立柱上提至适当位置,以放置卷芯不妨碍为准,并用侧旋钮固定。

29.2.卷芯放置取48173170型号模切分切后正负极片,正极宽度140.5mm(带at93mm),负极宽度140.5mm,正极极耳宽度36.5mm,正极极耳高度27.5mm,负极极耳宽度36.5mm,负极极耳高度36.5mm,卷绕张力参数如下进行卷绕:初始正极设定张力400gf,初始负极设定张力400gf;初始隔膜设定张力120gf,初始下隔膜设定张力120gf,正极最小80gf,负极最小80gf,取刚卷绕完成且并未进行预压的卷芯,此时电芯整体呈椭圆状,将卷芯放置在两个纵向限位板之间,卷芯与纵向限位板相互接触为最佳,使电芯整体处于自然状态。

30.3.数据测量打开侧旋钮,立柱下移至卷芯与测量板接触,拧紧侧旋钮固定立柱,在横向刻度线上读取卷芯与底座接触部分的长度即卷芯水平接触值,记为l1,在数显仪或竖向刻度线上读取卷芯高度,记为l2。

31.4.数据处理求得比值:a=l1/l2。

32.5.卷芯判定a值越大越卷芯越趋于扁平状;a值越小卷芯越趋于圆形。

33.实施例2:卷芯卷绕张力参数如下进行卷绕:

初始正极设定张力480gf,初始负极设定张力460gf;初始隔膜设定张力120gf,初始下隔膜设定张力120gf,正极衰减截止最小80gf,负极衰减截止最小80gf,其余步骤与实施例1相同。

34.实施例3:卷芯卷绕张力参数如下进行卷绕:初始正极设定张力430gf,初始负极设定张力420gf;初始隔膜设定张力120gf,初始下隔膜设定张力120gf,正极最小80gf,负极最小80gf,其余步骤与实施例1相同。

35.将实施例1-3的卷芯放入本装置进行l1,l2的测量,如下表1:序号l1值(mm)l2值(mm)a实施例1100.534.52.91实施例2104.631.13.36实施例3100.834.12.95经测量计算实施例2的a值最大,实施例3的a值次之,实施例1的a值最小。

36.实验证明:将实施例1-3的卷芯,经卷芯热压(电芯进行热压后,测量卷芯热压后的厚度,记为l)

→

卷芯捆扎组装入壳

→

电池烘烤

→

电池注液

→

电池化成

→

电池二次注液

→

电池分容

→

满电拆解测量电芯厚度(电池满充后,打开壳体,测量内部单卷芯厚度,记为b),将热压卷芯厚度l和卷芯满电厚度b测量,并计算反弹率,见下表2:经以上数据表明,a值越大,卷芯整体呈扁平状,卷芯的反弹率就越小。实施例2最优,实施例3次之,实施例1最差。

37.表明实施例2在预判和实验都是最佳的。

38.将实施例1-3卷芯制得的电池进行电池循环寿命测试,见下表:

电池实验表明实施例2测试循环寿命最优,这与本装置预判的结果一致。

39.采用本装置作为品控手段,能够通过量化数据判定卷芯后期是否会发生变形或极片发生褶皱的程度,大大提高了产品性能及合格率。

40.除上述实施例外,本发明还包括有其他实施方式,凡采用等同变换或者等效替换方式形成的技术方案,均应落入本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1