一种基于角分辨散散测量各向同性随机表面粗糙指数的方法及其装置

1.本发明涉及表面技术领域,特别涉及一种基于角分辨散散测量各向同性随机表面粗糙指数的方法及其装置。

背景技术:

2.随机表面在自然界中随处可见,分为各向同性随机表面和各向异性随机表面两类。随机表面的描述是随机表面研究的基本问题,可以准确描述随机表面的模型为自仿射分形表面模型,该模型主要有粗糙指数、方均根粗糙度和横向相关长度这三个统计参量来描述。对随机表面参量提取的方法比较多,主要分为两类:接触法和非接触法。接触法包括原子力显微镜、扫描探针显微术等,非接触法包括x射线衍射、光散射法、电子衍射等,其中光散射法因无接触无损伤、价格低廉、实验装置简单、抗干扰性强等优点而被广泛应用在很多领域,例如校准激光雷达、工业非接触检测、生物医学诊断等。关于随机表面的光散射的理论研究,最早可追朔到二十世纪六十年代,beckmann和spizzichin首先利用物理光学的方法,研究了随机表面的电磁波散射的基尔霍夫近似标量解,得到了散射场的统计分布表达式,并进一步探讨了散射场强度和相位的概率分布。光散射法是研究某一入射波经随机表面时发生散射或透射而在自由空间形成的随机散射光强分布。随机散射光强是一个随波矢量的平行分量缓慢变化的函数,其强度分布与随机表面参量有关,因此研究随机表面的散射光强轮廓函数来提取随机表面参量是光散射法中的基础问题也是重要问题。

3.对随机表面光散射的研究主要是随机表面的形貌特征或随机表面参量和光强散射强度分布之间的关系。面内角分辨光散射实验测量法是测量各向同性随机表面样品参量最常用的方法,在此方法中,测量随机表面散射光强轮廓函数的前提是波矢的垂直分量是确定的,而波矢的垂直分量可以通过改变入射角来改变,但在实际测量时大多是通过探测器沿着以反射点为中心的一条垂直线段来实现,这不能保证波矢的垂直分量是一直不变的。为了消除波矢的垂直分量近似不变的误差来提高测量的精确度,探测器需要沿着一条特殊的圆弧曲线来测量,在这条圆弧上,波矢的垂直分量保持不变,波矢的平行分量逐渐增大,这样会使实验装置复杂化。

4.参考文献:

5.文献1:

6.beckmann petr and spizzichino andre,“the scattering of electromagnetic waves from rough surfaces”,new york,paris(1963)。

7.文献2:

8.w.x.liu,s.y.teng,n.y.zhang,etal.“computational generation and the simulation of the light scattering of self-affine fractal random surface,”chinese physics letters,18(2):217-219(2001)。

技术实现要素:

9.本发明要解决的技术问题是克服现有技术的缺陷,提供一种基于角分辨散散测量各向同性随机表面粗糙指数的方法及其装置。

10.为了解决上述技术问题,本发明提供了如下的技术方案:

11.本发明提供了一种基于角分辨散散测量各向同性随机表面粗糙指数的方法,包括以下步骤:

12.a、选取粗糙指数待测的各向同性随机表面样品,并通过角分辨光散射法拍摄各向同性随机表面在某一入射角情况下的散射图像;

13.b、将拍摄的散射图像利用计算机软件进行处理,根据散射图像中的某一点与入射角、散射角的关系获取同一入射角情况下,不同散射角时的光强散射轮廓曲线;

14.c、将光强散射轮廓曲线进行高斯函数拟合,得到光强散射轮廓曲线的半宽度;

15.d、根据光强散射轮廓曲线的半宽度与波矢的垂直分量的关系,得到各向同性随机表面的粗糙指数。

16.作为本发明的一种优选技术方案,在步骤b中,散射图像中的某一点与入射角、散射角的关系为:

[0017][0018]

其中:

[0019]

θ1为照射到各向同性随机表面样品的入射光的入射角;

[0020]

θ2为经各向同性随机表面样品散射后的散射光的散射角;

[0021]

(x,y)为散射图像中散射点的坐标;

[0022]

z为散射点到各向同性随机表面样品的距离。

[0023]

作为本发明的一种优选技术方案,在步骤d中,光强散射轮廓曲线的半宽度与波矢的垂直分量的关系为:

[0024]

当k

⊥

的值比较大时;

[0025][0026]

其中:

[0027]k⊥

为波矢的垂直分量;

[0028]wp

为光强散射轮廓曲线的半宽度;

[0029]

α为各向同性随机表面样品的粗糙指数。

[0030]

本发明还提供了一种基于角分辨散散测量各向同性随机表面粗糙指数的装置,包括激光光源,所述激光光源的另一侧依次水平设置有小孔和衰减片,所述衰减片的另一侧设置有反射镜,且反射镜倾斜设置,所述反射镜的另一侧设置有第一凸透镜,所述第一凸透镜的另一侧设置有各向同性随机表面样品,所述各向同性随机表面样品的另一侧设置有散射图像接收屏,所述散射图像接收屏包括第一毛玻璃、第二毛玻璃和白纸,所述白纸位于第一毛玻璃与第二毛玻璃之间,所述散射图像接收屏的另一侧设置有第二凸透镜,所述第二凸透镜的另一侧设置有探测器。

[0031]

作为本发明的一种优选技术方案,所述激光光源为为氦氖激光器,发出的光束波

长为632.8nm。

[0032]

作为本发明的一种优选技术方案,所述各向同性随机表面样品放置于二维旋转平台,且二维旋转平台具有角刻度。

[0033]

作为本发明的一种优选技术方案,所述第一毛玻璃和第二毛玻璃的形状结构相同,均为一面光滑面另一粗糙面,所述白纸位于第一毛玻璃与第二毛玻璃粗糙面之间。

[0034]

作为本发明的一种优选技术方案,所述散射图像接收屏位于第一凸透镜的后焦面,所述第一凸透镜到各向同性随机表面样品的距离与各向同性随机表面样品到散射图像接收屏的距离之和等于第一凸透镜的焦距。

[0035]

作为本发明的一种优选技术方案,所述探测器位于第二凸透镜的后焦面。

[0036]

与现有技术相比,本发明的有益效果如下:

[0037]

本发明提供的基于角分辨散射测量各向同性随机表面粗糙指数的方法可以在测量过程中确保波矢的垂直分量保持不变。

[0038]

本发明提供的基于角分辨散射测量各向同性随机表面粗糙指数的装置结构简单,操作便捷,采用的元器件易采购且价格相对低廉,只需要测量一张入射角确定时的光散射图像就可以测定各向同性随机表面的粗糙指数。

[0039]

本发明根据光强散射图像获取入射角和散射角都确定时的光强散射轮廓曲线求得光强散射轮廓曲线的半宽度,再由光强散射轮廓曲线的半宽度与波矢的垂直分量的关系,得到各向同性随机表面的粗糙指数,消除误差提升了实验精度。

附图说明

[0040]

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

[0041]

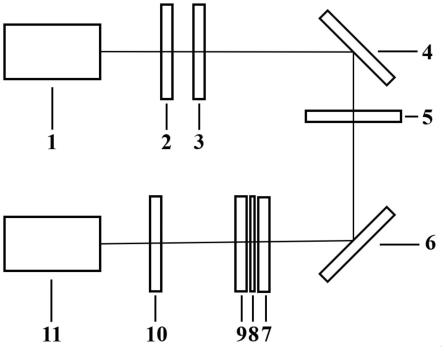

图1是本发明的基于角分辨散散测量各向同性随机表面粗糙指数的装置结构示意图;

[0042]

图2是本发明的实施例2中入射角为45

°

时的光强散射图;

[0043]

图3是本发明的实施例2中入射角为45

°

,散射角为50

°

时的光强散射轮廓曲线图;

[0044]

图4是本发明的实施例2中光强散射轮廓曲线与波矢的垂直分量的关系图;

[0045]

图中:1、激光光源;2、小孔;3、衰减片;4、反射镜;5、第一凸透镜;6、各向同性随机表面样品;7、第一毛玻璃;8、白纸;9、第二毛玻璃;10、第二凸透镜;11、探测器。

具体实施方式

[0046]

以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

[0047]

实施例1

[0048]

一种基于角分辨散散测量各向同性随机表面粗糙指数的方法,包括以下步骤:

[0049]

a、选取粗糙指数待测的各向同性随机表面样品,并通过角分辨光散射法拍摄各向同性随机表面在某一入射角情况下的散射图像;

[0050]

b、将拍摄的散射图像利用计算机软件进行处理,计算机软件可以是origin,也可以是matlab,根据散射图像中的某一点与入射角、散射角的关系获取同一入射角情况下,不

同散射角时的光强散射轮廓曲线;

[0051]

c、将光强散射轮廓曲线进行高斯函数拟合,得到光强散射轮廓曲线的半宽度;

[0052]

d、根据光强散射轮廓曲线的半宽度与波矢的垂直分量的关系,得到各向同性随机表面的粗糙指数。

[0053]

作为本发明的一种优选技术方案,在步骤b中,散射图像中的某一点与入射角、散射角的关系为:

[0054][0055]

其中:

[0056]

θ1为照射到各向同性随机表面样品的入射光的入射角;

[0057]

θ2为经各向同性随机表面样品散射后的散射光的散射角;

[0058]

(x,y)为散射图像中散射点的坐标;

[0059]

z为散射点到各向同性随机表面样品的距离。

[0060]

作为本发明的一种优选技术方案,在步骤d中,光强散射轮廓曲线的半宽度与波矢的垂直分量的关系为:

[0061]

当k

⊥

的值比较大时;

[0062][0063]

其中:

[0064]k⊥

为波矢的垂直分量;

[0065]wp

为光强散射轮廓曲线的半宽度;

[0066]

α为各向同性随机表面样品的粗糙指数。

[0067]

实施例2

[0068]

一种基于角分辨散散测量各向同性随机表面粗糙指数的装置,包括激光光源1,激光光源1的另一侧依次水平设置有小孔2和衰减片3,衰减片3的另一侧设置有反射镜4,且反射镜4倾斜设置,反射镜4的另一侧设置有第一凸透镜5,第一凸透镜5的另一侧设置有各向同性随机表面样品6,各向同性随机表面样品6的另一侧设置有散射图像接收屏,散射图像接收屏包括第一毛玻璃7、第二毛玻璃9和白纸8,白纸8位于第一毛玻璃7与第二毛玻璃9之间,散射图像接收屏的另一侧设置有第二凸透镜10,第二凸透镜10的另一侧设置有探测器11。

[0069]

进一步,激光光源1为为氦氖激光器,发出的光束波长为632.8nm。

[0070]

进一步,各向同性随机表面样品6放置于二维旋转平台,且二维旋转平台具有角刻度,用于确定光照射到样品时的入射角。

[0071]

进一步,第一毛玻璃7和第二毛玻璃9的形状结构相同,均为一面光滑面另一粗糙面,白纸8位于第一毛玻璃7与第二毛玻璃9粗糙面之间,在两片毛玻璃中间夹了一张绘有边长3.3cm正方形网格的白纸,用于标定坐标位置。

[0072]

进一步,散射图像接收屏位于第一凸透镜5的后焦面,第一凸透镜5到各向同性随机表面样品6的距离与各向同性随机表面样品6到散射图像接收屏的距离之和等于第一凸透镜5的焦距。

[0073]

进一步,探测器11位于第二凸透镜10的后焦面。

[0074]

具体的,波长为632.8nm的激光光源1发出的光束经小孔2滤除杂散光和衰减片3衰减后,由反射镜4反射到第一凸透镜5,并照射到各向同性随机表面样品6上;由两片毛玻璃7与9和白纸8组成散射图像接收屏,用于接收散射图像;从各向同性随机表面样品6散射后的光照射到所述散射图像接收屏,并经第二凸透镜10成像到探测器11,得到光强散射图像,光强散射图像是由探测器快速拍摄100次并取平均的图像,由于探测器位于第二凸透镜的后焦面上,散射接收屏上的散射图样可以均匀成像在探测器面上,光强散射图像还需要计算机软进行进一步的处理才能测得各向同性随机表面的粗糙指数;根据一张已知入射角时的散射图像得到同一入射角,不同散射角时的光散射轮廓曲线,并测得曲线的半宽度;根据波矢的垂直分量较大时,光散射轮廓曲线的半宽度与波矢的垂直分量在双对数坐标系下成线性关系,且其斜率为粗糙指数的倒数,从而间接测得各向同性随机表面的粗糙指数。

[0075]

实验验证:选取粗糙指数(0.618)已知的各向同性硅片作为本实施例中各向同性随机表面样品。将各向同性硅品放置在一个带有角刻度的二维旋转平台上,并确定光照射到样品时的入射角为45

°

。

[0076]

散射图像接收屏中的毛玻璃是一面粗糙一面光滑,粗糙面是由al2o3粉末研磨制成,且两片毛玻璃是粗糙面相对的紧靠在一起,在两片毛玻璃中间夹了一张绘有边长3.3cm正方形网格的白纸。散射图像接收屏有两个作用,一个是接收从各向同性硅片散射的光散射图像,另一个是用来标定坐标位置。散射图像接收屏位于第一凸透镜的后焦面上,在本实施例中,第一凸透镜到各向同性硅品的距离为14cm,各向同性硅品到散射图像接收屏的距离为10cm,两者距离之和正好等于第一凸透镜的焦距24cm。各向同性硅品到散射图像接收屏的距离正好是散射图像接收屏上散射点到各向同性硅片的距离z。探测器到第二凸透镜的距离正好等于第二凸透镜的焦距5cm。为了减低环境躁声和电路噪声对装置测量的影响,散射图像是由探测器快速拍摄100次并取平均的图像。参见附图2,它为光照到随机表面样品时,入射角为45

°

时的光强散射图。

[0077]

根据测得的入射角为45

°

的光强散射图和散射图像中某一点与入射角和散射角的关系:

[0078][0079]

其中:

[0080]

θ1为照射到各向同性随机表面样品的入射光的入射角;

[0081]

θ2为经各向同性随机表面样品散射后的散射光的散射角;

[0082]

(x,y)为散射图像中散射点的坐标;

[0083]

z为散射点到各向同性随机表面样品的距离(5cm)。

[0084]

取一固定散射角的值来获取光散射轮廓曲线。当散射角为50

°

时,上公式中简化为x和y的关系曲线,而(x,y)正好是散射图像中散射点的坐标,因而可以根据这个曲线利用matlab软件来读取光强散射图中对应坐标的光强大小,参见附图3,它为入射角为45

°

,散射角为50

°

的光强散射轮廓曲线图。采用相同的方法,依次获取散射角分别为10

°

、15

°

、20

°

、25

°

、30

°

、35

°

、40

°

、45

°

的光强散射轮廓曲线。

[0085]

对每一条光强散射轮廓曲线采用高斯函数进行拟合得到散射轮廓曲线的半宽度

(参考背景技术中文献2)。当波矢的垂直分量值比较大时,光强散射轮廓曲线的半宽度与波矢的垂直分量在双对数坐标系下存在如下的线性关系:

[0086][0087]

其中:

[0088]k⊥

为波矢的垂直分量;

[0089]wp

为光强散射轮廓曲线的半宽度;

[0090]

α为各向同性随机表面样品的粗糙指数。

[0091]

且其斜率为粗糙指数的倒数,从而得到各向同性随机表面的粗糙指数为0.592,正好与本实施例中选取的各向同性硅片的粗糙指数吻合,参考附图4。

[0092]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1