一种防护门的抗爆性能测试装置

一种防护门的抗爆性能测试装置

1.技术领域:本发明涉及木工程技术领域,尤其涉及一种防护门的抗爆性能测试装置。

2.

背景技术:

在地下人防工程和隧道工程中,防护门是一种常见的防护设备。人防通道中的防护门需要考虑能够承载常规武器爆炸、接触爆炸以及核爆炸等产生的冲击波荷载的能力;而防护门常常应用在铁路、公路等各种隧道中的设备洞室、避难室、紧急出口等处,其作用除了防火、抵御列车周期性活塞风引起的正负风压、防止设备损坏及保障人员安全外,大部分还需具有一定抗爆或抗冲击波载荷的能力。

3.因此,对防护门抗爆及抗冲击荷载性能的实验十分重要。现有的抗爆结构模型实验一般分为两类,一类是只针对某一种抗爆结构试验具体要求而专门设计,这种实验设备不能重复利用,属于一次性的试验设施,再次试验需要重新建设;另一类是针对同一爆炸场景进行的专门设计,只能适应特定的爆炸载荷条件,存在着适应性差,简化条件不合理等缺点。总之,现有抗爆性能实验设备由于不可重复性或适应性差造成了现有相关实验成本较高。

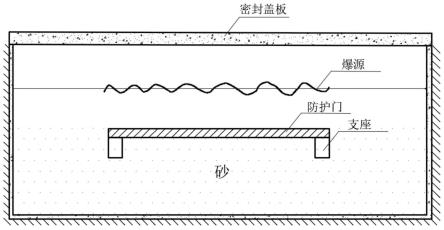

4.并且,现有用于防护门的实验设备一般都置于爆炸坑或爆炸罐中,受其结构限制无法将防护门设置为竖直的实际工况状态,而是平躺状态,门后方无测试空间,因而不能准确监测人防通道内的压力变化,由此不能准确监测防护门破坏后涌入后方通道内的剩余压力,因而不能评估防护门破坏后对后方通道保护对象的毁伤能力,参见图1。

5.同时,受制于实验设备结构的限制,现有抗爆实验设备只能模拟低当量的集团装药爆炸,难以同时实现长持时荷载、气体爆炸荷载、核爆炸荷载等加载形式,对介质表面冲击波超压峰值、升压时间、正压作用时间、荷载平面度等参数的控制精度方面也较差。

6.

技术实现要素:

本发明目的在于克服现有用于防护门的实验设备受其结构限制无法将防护门设置为竖直的实际工况状态,而不能准确检到防护门后方通道内的压力变化等不足,提供了一种防护门的抗爆性能测试装置,具体由以下技术方案实现:所述防护门的抗爆性能测试装置,设置在坑道中,包括设置在坑道底部的底板、固定设置在底板上的爆炸载荷发生段和泄爆段以及用于隔绝爆炸载荷发生段和泄爆段并与该二者可拆卸连接的测试段衬砌。

7.所述防护门的抗爆性能测试装置的进一步设计在于,所述测试段衬砌包括:安装于测试段衬砌中部的待测试防护门和用于封堵测试段衬砌与爆炸载荷发生段、泄爆段间的连接部,所述连接部为复合层材料,所述复合层材料的内部采用无机速固防火堵料填堵于测试段衬砌与爆炸载荷发生段、泄爆段间的缝隙,复合层材料相对测试装置的外部采用沥青灌注。

8.所述防护门的抗爆性能测试装置的进一步设计在于,所述复合层材料相对测试装置的内部还设置有采用通过螺栓固定的钢板,在压力较大时减小冲击压力对复合层材料的作用。

9.所述防护门的抗爆性能测试装置的进一步设计在于,所述待测试防护门通过门框墙安装于测试段衬砌中部,所述门框墙按照防护门或人防门施工规范要求浇筑而成,门框墙上设有壁面压力传感器。

10.所述防护门的抗爆性能测试装置的进一步设计在于,所述测试段衬砌为混凝土衬砌,混凝土衬砌的主筋上连接有用于起吊测试段衬砌的吊耳。

11.所述防护门的抗爆性能测试装置的进一步设计在于,所述爆炸载荷发生段包括用于放置爆源的荷载发生室和将冲击波整形后作用于待测试防护门上的冲击波整形室,所述荷载发生室的墙壁为由内钢板、钢筋、外钢板组成的三层结构,内钢板、钢筋、外钢板通过对拉螺栓实现结合,荷载发生室内设置有连接于墙壁上的支架或挂钩与滑动连接于墙壁上的吊钩。

12.所述防护门的抗爆性能测试装置的进一步设计在于,所述爆炸载荷发生段的墙壁还设置有用于穿接测试线和电缆接头的穿线孔,穿线孔采用折线形钢管预埋件,并采用螺栓和橡皮圈封堵。

13.所述防护门的抗爆性能测试装置的进一步设计在于,所述泄爆段内设有壁面压力传感器与空气压力传感器,所述壁面压力传感器设于墙壁上,所述空气压力传感器通过一支架正对于待测试防护门。

14.所述防护门的抗爆性能测试装置的进一步设计在于,所述壁面压力传感器通过传感器基座安装于对应位置的墙体上,所述基座包括:预设于墙体内的外壳、旋接于外壳端口的盖板以及贯通于墙体并连通所述外壳的钢管,外壳为柱状管,所述柱状管的内壁设有内螺纹,盖板外周设有与内螺纹相适配的外螺纹,所述壁面压力传感器旋接于盖板。

15.所述防护门的抗爆性能测试装置的进一步设计在于,所述坑道两侧设有用于减少坑道内的表面径流排水槽,测试装置内两侧设有走线槽。

16.本发明的优点:本发明的防护门的抗爆性能测试装置能够复现防护门的实际安装环境和荷载条件;通过壁面传感器与空气传感器监测整个通道内的压力变化;荷载发生室采用对拉螺栓提高双层钢板和钢筋混凝土的结合能力,以应对较大的爆炸当量,提高可重复用性;达到以有限的模拟通道空间,满足防护门抗爆性能测试的空间需求。

17.附图说明:图1为现有的测试防护门的爆炸试验坑的示意图。

18.图2为本发明防护门的抗爆性能测试装置结构示意图。

19.图3为测试段衬砌的防护门的结构示意图。

20.图4为测试段衬砌的配筋及挂钩的示意图。

21.图5爆炸荷载发生段的结构示意图。

22.图6为爆炸荷载发生段的内部示意图。

23.图7为防护门的抗爆性能测试装置位于坑道中的纵剖面示意图。

24.图8为测试段衬砌与爆炸荷载发生段或泄爆段间的连接部的结构示意图。

25.图9为本发明防护门的抗爆性能测试装置结构辅助设备的示意图。

26.图10为压力传感器基座以及安装示意图。

27.图11为本发明防护门的抗爆性能测试装置的横剖面示意图。

28.图中,1-测试段;2-爆炸荷载发生段;3-泄爆段;4-地基;5-待测试防护门;6-门框墙;7-吊钩;8-爆炸荷载发生室;9-冲击波整形室;10-钢筋混凝土;11-钢板;12-对拉螺栓;13-钢筋;14-滑槽;15-挂钩;16-导爆索支架或挂钩;17-钢板-混凝土封堵门;18-砂、碎石;19-封堵钢板;20-无机速固防火堵料层;21-沥青层;22-螺栓;23-穿线孔;24-壁面压力传感器基座;25-空气冲击波传感器支架;26-钢管;27-壁面压力传感器基座外壳;28-出线通道;29-盖板;30-壁面压力传感器安装孔;31-螺丝; 32—线缆沟;33—排水管。

具体实施方式

29.结合附图对本发明的技术方案进一步说明。

30.本实施例的防护门的抗爆性能测试装置,设置在坑道中,主要由设置在坑道底部的底板4、固定设置在底板4上的爆炸载荷发生段2和泄爆段3以用于装载防护门5、隔绝爆炸载荷发生段2和泄爆段3并与该二者可拆卸连接的测试段衬砌1组成,参见图2。其中,荷载发生室内放置爆源,用以产生冲击波,经过冲击波整形室后作用于待测试的防护门上。泄爆段3设置于测试段衬砌1后方(如图2),为爆炸冲击波荷载的泄爆通道,并可为防护门动力响应以及防护门后空间内流场的冲击波压力和冲击波的量测提供空间。本实施例中,测试段衬砌1与爆炸载荷发生段2和泄爆段3可拆卸连接方式通过吊具驱动的可升降组合方式实现。

31.本实施例的测试段衬砌1主要由:安装于测试段衬砌中部的待测试防护门5和用于封堵测试段衬砌1与爆炸载荷发生段2、泄爆段3间的连接部组成。该技术方案可为隧道防护门和人防门的安装提供较大的空间,安装时不受试验通道空间的限制,缩小了试验空间的尺寸;同时由于空间较小,可实现较大的荷载压力。本实施例的防护门5的背部可贴应变片以测试防护门的响应规律。测试段衬砌1可重复安装防护门试件,且安装较为方便。

32.如图8,连接部为复合层材料,复合层材料的内部采用无机速固防火堵料填堵于测试段衬砌1与爆炸载荷发生段2、泄爆段间3的缝隙形成无机速固防火堵料层20,复合层材料相对测试装置的外部采用沥青灌注,形成沥青层21。

33.如图3,为了对防护门所处环境进行逼真模拟,也可采用更为优选的技术方案:待测试防护门通过门框墙6安装于测试段衬砌中部,门框墙6按照防护门或人防门施工规范要求浇筑而成,门框墙6上设有壁面压力传感器。

34.爆炸载荷压力较大时,测试段段与爆炸荷载发生段和泄爆段连接处内表面采用钢板19和螺栓22封闭,以减小冲击压力对封堵材料的作用以及整个试验系统的密闭性,参见图8。

35.本实施例采用的测试段衬砌为混凝土衬砌,混凝土衬砌的主筋上连接有用于起吊测试段衬砌的吊耳7,参见图4。通过起吊混凝土衬砌的安装、拆卸方法,可减少安装防护门所需要的空间,也十分方便。

36.爆炸载荷发生段由用于放置爆源的荷载发生室8和将冲击波整形后作用于待测试防护门上的冲击波整形室9组成。荷载发生室的墙壁为由内钢板11、钢筋13(钢筋混凝土)、外钢板11组成的三层结构,参见图6。内钢板11、钢筋13、外钢板11通过对拉螺栓12实现结合,内钢板能够显著减小爆炸荷载及破片对爆室产生的局部损伤,由于当应力波遇到混凝土中钢筋13时将被部分地散射,钢筋混凝土和外钢板能够有效的减少爆炸荷载引起的层裂现象。对拉螺栓12可明显提高钢板和钢筋混凝土的结合能力,以进一步提高结构的抗爆能

力。

37.荷载发生室内设置有连接于墙壁上的挂钩与滑动连接于墙壁上的吊钩15。本实施例吊钩15滑动连接通过吊钩15的底座与滑槽14滑动连接实现。爆炸装置外也可设置三脚架,以方便放置爆源,爆源位置可选择口内、口外、堵口以及空爆和触地爆炸等爆炸方式,以模拟不同的打击形式。爆源如选择导爆索,挂于钢板的挂钩16上,平铺于爆炸荷载发生装置内以利于平面荷载的形成。爆炸荷载发生装置中可通过塑料薄膜充入爆炸气体引爆,以模拟气体爆炸等工况。本发明的防护门的抗爆性能测试装置若需要产生长持时、强超压的平面冲击波以模拟核爆炸平面波,可采用导爆索或产气量较高的爆源,并采用钢板混凝土防护门关闭爆炸荷载发生装置口17,周围覆土或砂覆盖密封18。

38.爆炸载荷发生段8的墙壁还设置有用于穿接测试线和电缆接头的穿线孔23,穿线孔23采用折线形钢管预埋件,并采用螺栓和橡皮圈封堵。

39.如图9,本实施例的泄爆段内设有壁面压力传感器24与空气压力传感器(图中未示出)用于监测防护门破坏后的涌入通道的剩余压力。壁面压力传感器24设于墙壁上,空气压力传感器通过一支架25正对于待测试防护门。进一步的,空气压力传感器支架安装与支架25预制的螺杆之上,壁面压力传感器24的基座内一侧安装壁面压力传感器,另一侧引出测试电缆(如图11),较好地保证测试空间的密闭性。

40.如图10,壁面压力传感器24通过传感器基座安装于对应位置的墙体上,传感器基座主要由:预设于墙体内的外壳27、旋接于外壳端口的盖板29以及贯通于墙体并连通外壳的钢管26组成。外壳27为柱状管,柱状管的内壁设有内螺纹,盖板29外周设有与内螺纹相适配的外螺纹,盖板通过螺丝31固定于外壳之上,预埋于混凝土中,外壳27包裹盖板29,以防浇筑混凝土时,水泥浆液进入基座之中。壁面压力传感器24旋接于盖板29上。盖板29与外壳27间的内腔28为预留的用于容纳传感器线缆的通道。钢管26联通内腔28以便线缆经钢管26引出,从而穿过墙体。

41.如图11,坑道中位于防护门的抗爆性能测试装置的两侧设有排水槽33,爆炸载荷发生段和泄爆段内的两侧分别设有走线槽32。

42.本实施例的抗爆性能测试装置通过设置可吊起的活动衬砌形成防护门测试段,防护门可吊出后安装,实现了试验装置空间最大限度的利用,避免了试验通道内安装防护门带来的操作空间有限的困难。整个装置埋于地下,采用碎石、砂等18覆于装置之上,可提高整个装置的荷载承受能力,爆炸荷载发生段内最大可装药5kg,整个装置运行良好。通过本发明申请的技术方案,可完全复现防护门的荷载环境,实现防护门、构件在各种荷载条件下的抗爆炸性能试验。

43.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1