一种用于模拟高温高速两相流冲刷烧蚀的实验系统的制作方法

1.本发明属于热防护材料测试技术领域,涉及航空航天领域固体发动机内两相流对热防护材料的冲刷烧蚀,尤其涉及一种用于模拟高温高速两相流冲刷烧蚀的实验系统。

背景技术:

2.固体火箭冲压发动机是导弹武器的重要动力装置,具备结构简单、工作时间长、制造成本相对较低等优势。为了提升固体推进剂能量特性,同时抑制发动机内的不稳定燃烧,常在推进剂中加入铝等金属颗粒,发动机中的热防护材料会因此经历较长时间高温高速两相流的冲刷烧蚀。两相流冲刷烧蚀过程中,绝热层在热化学烧蚀、气流侵蚀和粒子侵蚀的作用下厚度不断减薄,发动机热防护能力下降。此外,喷管喉衬经历两相流冲刷烧蚀会引起喷管喉径变化,进而影响发动机工作压力和推力。随着对发动机技术要求的提高,固冲发动机还会承受较复杂的横向、轴向过载联合作用,过载通过影响凝相粒子的运动状态加剧对补燃室中绝热层的烧蚀。因此,需要开展绝热层在补燃室工作环境下的烧蚀特性研究。

3.在固冲发动机工作过程中,发动机中的两相流会以不同燃气富氧程度、烧蚀角度、火焰温度、粒子浓度、粒子速度冲刷烧蚀热防护材料。因此,对热防护材料烧蚀的研究需聚焦在如何模拟不同的环境工况,发展一种成本较低的、可在较宽范围内快速调节燃气富氧程度、烧蚀角度、火焰温度、粒子浓度、粒子速度、粒径、烧蚀时间工况的模拟实验系统具有重要意义。

4.现有技术中对发动机中高温高速两相流冲刷热防护材料的实验方法主要有地面直连试验、地面旋转模拟过载试验台和试验发动机等,基本方法都是将热防护材料固定于发动机中进行实验,实验完成后取下试件进行分析。整个实验过程较复杂、成本较高、灵活性较差,一次发动机试验只能对一种工况进行模拟。此外,发动机工况的改变也较为繁琐,需对发动机结构、推进剂组成等进行调整。现有实验装置难以实现对燃气富氧程度、烧蚀角度、粒子浓度、粒子速度、烧蚀时间等因素的同时快速调节。

技术实现要素:

5.本发明的主要目的在于提供一种用于模拟高温高速两相流冲刷烧蚀的实验系统,能够实现对不同燃气富氧程度、烧蚀角度、火焰温度、粒子浓度、粒子速度、粒径、烧蚀时间工况的模拟,实现不同工况在较宽范围内的组合和调节,且能够避免采用试验发动机时各个工况之间存在相关性的问题,实现对各工况参数的独立调节。本发明还具有实验成本低、便于操作、实现效率高的优点。

6.本发明的目的是通过下述技术方案实现的:

7.本发明公开的一种用于模拟高温高速两相流冲刷烧蚀的实验系统,包括试件控制模块和高温高速两相流控制模块。其中,试件控制模块包括三维电动位移平台、角度控制机构、控制器,所述三维电动位移平台、角度控制机构由控制器控制。高温高速两相流控制模块包括粉末供给装置和燃烧器。

8.试件控制模块由三维电动位移平台、角度控制机构和控制器组成。三维电动位移平台、角度控制机构由控制器控制。三维电动位移平台包括底座、螺杆、移动平台、小型剪叉升降机,控制移动平台在x、y、z三个方向的移动。三维电动位移平台的控制方法为:水平方向上,通过调整螺杆和的长度来改变移动平台的位置;竖直方向上,移动平台在底座上,由小型剪叉升降机控制底座的移动。角度控制机构包括第一支杆、第二支杆、带刻度的旋转件、直线运动电机、试件夹、试件、支撑件。角度控制机构的控制方法为:固定第一支杆与直线运动电机的空间位置,第二支杆夹持试件,通过带刻度的旋转件与第一支杆相连,第二支杆通过支撑件与直线运动电机的顶端相连,由于第二支杆的一端与第一支杆固定,位置确定,通过调整直线运动电机的长度来改变试件与竖直方向的夹角,该夹角能够通过带刻度的旋转件读取。直线运动电机的长度越长,第二支杆与竖直方向的角度越大,通过试件夹使试件在厚度方向上的中线与第二支杆轴线平行,进而使试件与竖直方向夹角与第二支杆与竖直方向夹角相等。试件夹与第二支杆通过螺栓连接,试件夹宽度可选,在实验中根据试件的宽度确定试件夹的宽度,使试件夹能够稳定夹持试件,保证试件在厚度方向上的中线与第二支杆轴线平行。通过直线运动电机长度控制试件角度之前需建立直线运动电机长度与试件角度的对应关系。移动平台在三个方向的移动与直线运动电机的运动均通过控制器控制,以精确控制移动平台位置和试件角度。在使用过程中,通过在控制器中输入试件的目标三维坐标和角度,控制器自动计算从当前位置到达目标位置的最佳路径,控制移动平台和直线运动电机移动。为了实现对烧蚀时间的精确控制,通过在控制器中预设实验时长,试件到达目标位置后开始计时,预定时长到达后,受控制器控制,试件位置自动移动,与两相流火焰分离。

9.作为优选,所述控制器选用四通道控制器。

10.高温高速两相流控制模块的主要由粉末供给装置和燃烧器组成。所述粉末供给装置用于实现固体颗粒的稳定输送,通过载气带动粉末进行输送。燃烧器用于气体进行混合燃烧和固体粉末点火燃烧。燃烧器与粉末供给装置出口相连。粉末供给装置输送的粉末和载气沿轴向进入燃烧器,在燃烧器轴向出口形成高温高速两相流,燃烧器设有其余气体入口。

11.所述粉末供给装置包括振动气动组合方式、活塞推杆流化腔流化组合方式。作为优选,所述粉末供给装置采用振动气动组合方式实现粉末供给。圆柱形粉罐底部与振动电机相连,振动电机具备振动力调节功能,载气从圆柱形粉罐底部入口进入,在振动和气流的共同作用下,圆柱形粉罐中的粉末随气流运动,粉末与载气沿圆柱形粉罐顶部轴向出口排出,经过气体输送管路进入燃烧器。

12.所述燃烧器包括切/轴射流燃烧器和轴向射流燃烧器。作为优选,所述燃烧器选用一种切/轴射流燃烧器,通过调节通入燃烧器中氧化剂与气相燃料的组成与流量,在燃烧器中形成稳定的高温层流火焰,加入固体颗粒用于模拟固冲发动机补燃室中的两相流。载气和固体颗粒通过轴向入口进入燃烧器,其余气体通过侧面的切向入口进入燃烧器。

13.通过改变通入燃烧器气体中氧化剂与燃料的配比调节燃气富氧程度,燃气富氧程度为加入氧气的量与气相燃料消耗氧气的量之差,通过计算得到燃气富氧程度,模拟不同燃气富氧程度。

14.通过试件控制模块调节试件的烧蚀角度,将烧蚀角度输入至通道控制器中,控制

直线运动电机长度改变试件与竖直方向角度,用以模拟不同烧蚀角度。

15.通过改变气相火焰的当量比和氧浓度调节火焰温度,通过红外热像仪测量火焰温度,用以模拟不同火焰温度。

16.作为优选,所述火焰温度变化范围为2000~3000k。

17.通过调节粉末供给装置振动电机振动力调节粉末质量流量,振动电机振动力越大,粉末质量流量越大,将粉末质量流量换算为粒子浓度,用以模拟不同粒子浓度。

18.通过调节通入粉末供给装置中载气流量调节所述粉末燃烧形成粒子的速度,通过高速相机测量粒子速度,用以模拟不同粒子速度。

19.作为优选,所述粒子速度变化范围为15~200m/s。

20.通过改变粉末供给装置中装填于圆柱形粉罐中粉末的直径调节颗粒粒径,用以模拟不同颗粒粒径。

21.通过试件控制模块控制烧蚀时间,将烧蚀时间输入至通道控制器中,达到预定时间后,试件与两相流分离,用以模拟不同烧蚀时间。

22.作为优选,所述烧蚀角度变化范围为0

°

~90

°

。

23.上述工况参数燃气富氧程度、烧蚀角度、火焰温度、粒子浓度、粒子速度、粒径、烧蚀时间调节机理和调节方式互不干扰,能够对各工况参数的独立调节,且能够根据实验需求实现宽范围组合。

24.本发明公开的一种模拟高温高速两相流冲刷烧蚀的实验模块的工作方法为:

25.根据需要模拟的实验工况,选择对应工况调节参数,并对应选择如下调节方式组合,形成用于模拟高温高速两相流冲刷烧蚀的一种工况:

26.通过改变通入燃烧器气体中氧化剂与燃料的配比调节燃气富氧程度,燃气富氧程度为加入氧气的量与气相燃料消耗氧气的量之差,通过计算得到燃气富氧程度,模拟不同燃气富氧程度。

27.通过试件控制模块调节试件的烧蚀角度,将烧蚀角度输入至通道控制器中,控制直线运动电机长度改变试件与竖直方向角度,用以模拟不同烧蚀角度。

28.通过改变气相火焰的当量比和氧浓度调节火焰温度,通过红外热像仪测量火焰温度,用以模拟不同火焰温度。

29.通过调节粉末供给装置振动电机频率调节粉末质量流量,振动电机振动力越大,粉末质量流量越大,将粉末质量流量换算为粒子浓度,用以模拟不同粒子浓度。

30.通过调节流化气流量调节所述粉末燃烧形成粒子的粒子速度,通过高速相机测量粒子速度,用以模拟不同粒子速度。

31.通过改变粉末供给装置中装填于圆柱形粉罐中粉末的直径调节颗粒粒径,用以模拟不同颗粒粒径。

32.通过试件控制模块控制烧蚀时间,将烧蚀时间输入至通道控制器中,达到预定时间后,试件与两相流分离,用以模拟不同烧蚀时间。

33.对应选择的某种工况高温高速两相流冲刷烧蚀实验方法如下:

34.步骤一,根据需求确定燃气的组成、稳定工作时气体和固体颗粒的质量流量。

35.步骤二,确定需求的烧蚀角度与试件的三维位置坐标,将位置信息输入至四通道控制器中,输入需求的实验时长。

36.步骤三,调整气相火焰至实验所需工况,待气相火焰稳定后,接通供给装置开关,使粉末供给装置以预定质量流量稳定供给金属粉末,载气与金属粉末从燃烧器轴向入口进入,其余气体以特定方式进入燃烧器,在燃烧器轴向出口形成稳定的高温高速两相流。

37.步骤四,在高温高速两相流稳定后,打开四通道控制器移动按钮,使试件调整至需求角度并自动移动至两相流火焰上方,开始烧蚀实验。

38.步骤五,预定烧蚀时间到达时,受通道控制器控制,试件与两相流分离。试件移开后,断开粉末供给装置开关,停止粉末供给,随后中断气体供应以关闭气相火焰,完成此种工况下高温高速两相流冲刷烧蚀模拟实验。

39.通过如上工况调节方式组合实现对不同燃气富氧程度、烧蚀角度、火焰温度、粒子浓度、速度、粒径、烧蚀时间工况的模拟,实现不同工况在较宽范围内的组合和调节,重复步骤一至步骤五实现不同工况下高温高速两相流冲刷烧蚀模拟实验,测试不同工况对热防护材料烧蚀参数的影响。

40.热防护材料烧蚀参数包括线烧蚀率和质量烧蚀率。

41.有益效果:

42.1、本发明公开的一种高温高速两相流冲刷烧蚀模拟实验系统,通过形成高温高速两相流来模拟固体发动机中的工况来冲刷烧蚀热防护材料,分析并创新性选择燃气富氧程度、烧蚀角度、火焰温度、粒子浓度、粒子速度、粒径、烧蚀时间作为主要影响参数,并创新性提供对应参数的调节方式,实现对不同燃气富氧程度、烧蚀角度、火焰温度、粒子浓度、粒子速度、粒径、烧蚀时间工况的模拟。

43.2、本发明公开的一种高温高速两相流冲刷烧蚀模拟实验系统,烧蚀角度通过角度控制机构进行调节,固定第二支杆的一端,第二支杆另一端与试件相连,直线运动电机与第二支杆中间位置相连,通过控制直线运动电机长度来改变试件与竖直方向角度,将烧蚀角度输入至控制器中,实现烧蚀角度的自动调节,调节方式方便快捷。

44.3、本发明公开的一种高温高速两相流冲刷烧蚀模拟实验系统,通过改变通入燃烧器气体中氧化剂与燃料的配比调节燃气富氧程度;通过改变气相火焰的当量比和氧浓度调节火焰温度;通过调节粉末供给装置振动电机频率调节粒子浓度;通过调节流化气流量调节所述粉末燃烧形成粒子的粒子速度;通过改变粉末供给装置中装填于圆柱形粉罐中粉末的直径调节颗粒粒径;通过控制器来改变烧蚀时间。

45.4、现有技术中使用试验发动机进行烧蚀实验时各个工况之间存在相关性,工况参数调节相对困难,本发明公开的一种高温高速两相流冲刷烧蚀模拟实验系统,通过分析上述有益效果及工况参数调节方式表明,上述工况参数燃气富氧程度、烧蚀角度、火焰温度、粒子浓度、粒子速度、粒径、烧蚀时间调节机理和调节方式互不干扰,能够对各工况参数独立调节,且能够根据实验需求实现宽范围的组合。

46.5、本发明公开的一种高温高速两相流冲刷烧蚀模拟实验系统,各个工况参数的控制相比试验发动机更为简单、快捷、准确,实验成本显著降低,实验操作难度降低,能够较快进行多组绝热材料烧蚀实验并产生多组数据,为两相流冲刷烧蚀热防护材料实验研究提供新方案,为绝热材料烧蚀性能的表征和发动机热防护材料的设计与选择提供参考。

附图说明

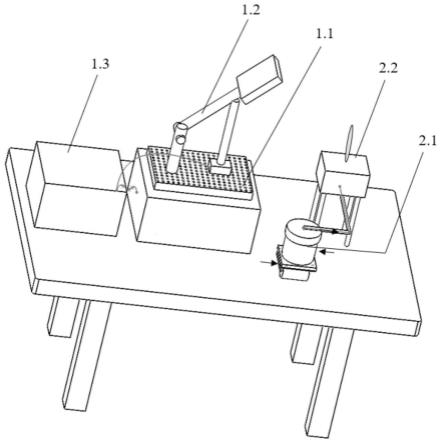

47.图1为本发明公开的一种高温高速两相流冲刷烧蚀模拟实验系统简化结构图;

48.其中:1.1-三维电动位移平台、1.2-角度控制机构、1.3-控制器、2.1-粉末供给装置、2.2-燃烧器

49.图2为高温高速两相流冲刷烧蚀模拟实验系统原理框图。

50.图3为试件控制模块结构图;

51.其中:1.3-四通道控制器、1.1.1-底座、1.1.2-螺杆1、1.1.3-螺杆2、1.1.4-移动平台、1.1.5-小型剪叉升降机、1.2-试件角度控制机构。

52.图4为试件角度控制机构图;

53.其中:1.2.1-第一支杆、1.2.2-第二支杆、1.2.3-带刻度的旋转件、1.2.4-直线运动电机、1.2.5-试件夹、1.2.6-试件、1.2.7-支撑件。

54.图5为粉末供给装置结构图;

55.其中:2.1.1-粉末与载气出口、2.1.2-粉罐盖、2.1.3-粉罐、2.1.4-流化气入口、2.1.5-振动电机底座、2.1.6-振动电机。

56.图6为燃烧器结构图;

57.其中:2.2.1-侧面切向入口、2.2.2-粉末与载气入口、2.2.3-玻璃管、2.2.4-轴向出口、2.2.5-两相流。

具体实施方式

58.为了更好地说明本发明的目的和优点,下面结合附图和实例对发明内容做进一步说明。

59.实施例1:

60.如图1所示,本实例公开一种高温高速两相流冲刷烧蚀实验系统,包括试件控制模块1和高温高速两相流控制模块2。其中,试件控制模块1包括三维电动位移平台1.1、角度控制机构1.2、通道控制器1.3,所述三维电动位移平台1.1、角度控制机构1.2由通道控制器1.3控制。高温高速两相流控制模块2包括燃烧器2.2和粉末供给装置2.1。

61.实验系统原理如图2所示,通过流量计控制不同气体的组成与流量,一部分气体作为载气对粉末供给装置2.1中的粉末进行流化,另一部分以预定方式进入燃烧器2.2。在燃烧器2.2中氧化剂与燃料混合燃烧,固体颗粒点火燃烧,形成高温高速两相流。四通道控制器1.3控制试件的位置和角度,使试件自动移动到两相流正上方。实验过程由数码相机和高速相机拍摄。实验系统中流量计、相机、四通道控制器1.3、粉末供给装置2.1中的振动电机2.1.6、电动位移平台1.1需提供电源。

62.试件控制模块1如图3所示,由三维电动位移平台1.1、角度控制机构1.2、通道控制器1.3组成。四通道控制器1.3通过控制移动平台1.1.4在三个方向的移动和直线运动电机1.2.4的运动来控制试件的烧蚀角度和空间位置。三维电动位移平台1.1的控制方法为:移动平台1.1.4在x、y、z三个方向的移动,水平方向上,通过调整螺杆1.1.2和1.1.3的长度来改变移动平台1.1.4的位置;竖直方向上,移动平台1.1.4在底座1.1.1上,由小型剪叉升降机1.1.5控制底座1.1.1的移动。试件角度控制机构1.2包括第一支杆1.2.1、第二支杆1.2.2、带刻度的旋转件1.2.3、直线运动电机1.2.4、试件夹1.2.5、试件1.2.6、支撑件

1.2.7。角度控制机构1.2的控制方法为:固定第一支杆1.2.1与直线运动电机1.2.4的空间位置,第二支杆1.2.2夹持试件,通过带刻度的旋转件1.2.3与第一支杆1.2.1相连,第二支杆1.2.2通过支撑件1.2.7与直线运动电机1.2.4的顶端相连,由于第二支杆1.2.2的一端与第一支杆1.2.1固定,位置确定,通过调整直线运动电机1.2.4的长度来改变试件与竖直方向的夹角,该夹角能够通过带刻度的旋转件1.2.3读取。直线运动电机1.2.4的长度越长,试件与竖直方向的角度越大,通过试件夹1.2.5使试件1.2.6在厚度方向上的中线与第二支杆1.2.2轴线平行,进而使试件1.2.6与竖直方向夹角与第二支杆1.2.2与竖直方向夹角相等。试件夹1.2.5与第二支杆1.2.2通过螺栓连接,试件夹1.2.5宽度可选,在实验中根据试件1.2.6的宽度确定试件夹1.2.5的宽度,使试件夹1.2.5能够稳定夹持试件1.2.6,并保证试件1.2.6在厚度方向上的中线与第二支杆1.2.2轴线平行。使用角度控制机构1.2可轻松调整烧蚀角度,稳固可靠,实验完成后也可方便地取下试件1.2.6以进行第二次实验。

63.高温高速两相流控制模块2由粉末供给装置2.1和燃烧器2.2组成。粉末供给装置2.1结构如图5所示,采用振动加气动方式的供粉方式。振动电机底座2.1.5与粉罐2.1.3通过螺栓连接,粉罐盖2.1.2与粉罐2.1.3为密封螺纹连接,实验前需先将粉末装入粉罐2.1.3中,实验时振动电机2.1.6振动,流化气从入口2.1.4进入,带动粉末从出口2.1.1排出。燃烧器2.2使用切/轴向进气射流燃烧器,如图6所示,燃烧器侧面设有四个切向入口2.2.1,还包含一个轴向入口2.2.2和出口2.2.4,氧化剂通过侧面的四个切向入口进入燃烧器2.2,从粉末供给装置2.1流出的载气和固体颗粒通过燃烧器轴向入口进入燃烧器2.2,在燃烧器中气体进行混合燃烧并将粉末点燃,在燃烧器出口形成高温高速的两相流2.2.5,进入燃烧器2.2的气体流量由流量计控制,燃烧器2.2火焰出口安装玻璃管,玻璃管2.2.3对燃烧器出口2.2.4的两相流2.2.5起到汇聚的作用。

64.预设实验工况为:铝颗粒粒径为40微米,燃气富氧程度为0.014、烧蚀角度为45

°

、火焰温度为2500k、粒子浓度0.15kg/m3、粒子速度35m/s、烧蚀时间80s。

65.本实例中公开的一种高温高速两相流冲刷烧蚀模拟实验系统,具体实现步骤如下:

66.步骤一,根据需求确定稳定工作时气体的组成为甲烷、氧气、二氧化碳,用于粉末供给装置2.1的载气为甲烷和co2,流量均为5l/min,从侧面切向入口进入燃烧器2.2的气体组成及流量分别为:甲烷25l/min、二氧化碳45l/min、氧气62l/min,粉末供给装置2.1中粉末质量流量为0.35g/s。

67.步骤二,搭建实验系统,连接气体管路,并将烧蚀角度45

°

、烧蚀时间80s、试件三维位置坐标(80cm,80cm,15cm)输入至四通道控制器中(燃烧器出口位置坐标已知,为(80cm,80cm,0))。

68.步骤三,通入气体,点火,调整气相火焰至实验所需工况,见步骤一,待气相火焰稳定后,接通粉末供给转置振动电机开关,振动电机振动力为0.05kn,使粉末供给转置以预定质量流量稳定供给金属粉末,载气与金属粉末从燃烧器轴向入口进入,其余气体从侧面入口进入燃烧器,在燃烧器轴向出口形成稳定的高温高速两相流。

69.步骤四,在高温高速两相流稳定后,打开四通道控制器移动按钮,使试件调整至与竖直方向夹角45

°

并自动移动至燃烧器出口上方15cm,开始烧蚀实验。

70.步骤五,预定烧蚀时间80s到达时,受四通道控制器控制,试件与两相流分离。试件

移开后,断开粉末供给装置开关,停止粉末供给,随后中断气体供应以关闭气相火焰,该工况下烧蚀实验完成。

71.以上所述的具体描述,对发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1