一种建筑工程质量检测用钢筋强度检测仪的制作方法

1.本发明涉及钢筋检测设备技术领域,特别涉及一种建筑工程质量检测用钢筋强度检测仪。

背景技术:

2.在建筑工地上,质检人员需要截取现场的钢筋带回实验室进行钢筋强度检测,钢筋强度检测有很多维度,需要用到很多专业仪器进行测量,整个过程耗时很长。

3.其中,在钢筋性能检测中有这样两种检测,(1)是弯曲性能,需要将钢筋弯曲180度后,查看钢筋的受弯部分表面是否产生裂纹。(2)是反向弯曲性能,先将钢筋正向弯曲45度,后反向弯曲23度,再反向弯曲23度,查看钢筋的受弯部分表面是否产生裂纹。

4.这两个钢筋性能检测只需要弯曲后肉眼查看,不需要大型仪器来测试数据,完全可以将这两个性能的检测放在钢筋采样现场来完成。

5.为此,本技术设计了一种建筑工程质量检测用钢筋强度检测仪,以解决上述问题。

技术实现要素:

6.本发明为了弥补现有技术中的不足,提供了一种建筑工程质量检测用钢筋强度检测仪。

7.一种建筑工程质量检测用钢筋强度检测仪,包括检测箱和截取装置,其特征在于:所述检测箱为带有移动轮的矩形箱体,检测箱的一侧偏上放安装有截取装置,所述截取装置用于截断钢筋并将钢筋送到并排设置在检测箱侧方的弯曲性能检测递送装置和反向弯曲性能检测递送装置上;所述弯曲性能检测递送装置和反向弯曲性能检测递送装置将截断的钢筋送入到检测箱内部设置的弯曲性能检测装置和反向弯曲性能检测装置上;所述弯曲性能检测装置和反向弯曲性能检测装置将截断的钢筋进行弯折后,通过抬升装置将弯折后的钢筋抬升到检测项的上方,供质检人员观察检验。

8.进一步地,为了更好的实现本发明,所述检测箱在安装截取装置的一侧的偏下方开有两个并排的矩形槽口,分别作为弯曲性能检测入口和反向弯曲性能检测入口,弯曲性能检测入口和反向弯曲性能检测入口的外侧分别安装弯曲性能检测递送装置和反向弯曲性能检测递送装置,在弯曲性能检测入口和反向弯曲性能检测入口的内侧连接有倾斜设置的引导板,引导板将截断的钢筋送入到弯曲性能检测装置和反向弯曲性能检测装置中。

9.进一步地,为了更好的实现本发明,所述截取装置包括水平安装在检测箱一侧的直线滑台,直线滑台的滑动块上固定连接有旋转电机,旋转电机的电机轴端固定连接有转盘,转盘上垂直设置有两个电动剪切钳,在两个电动剪切钳之间设置有一个电动夹持钳,电动夹持钳的一端铰接在转盘的中心,电动夹持钳的一侧铰接第三电控液压推杆的一端,第三电控液压推杆的另一端铰接在转盘上。

10.进一步地,为了更好的实现本发明,所述弯曲性能检测递送装置包括两个间隔平

行设置的导轨,导轨上设置有可移动的推块,两个推块可以将截断的钢筋从导轨上推入到检测箱中;所述反向弯曲性能检测递送装置的结构与弯曲性能检测递送装置的结构相同。

11.进一步地,为了更好的实现本发明,所述弯曲性能检测装置包括固定连接在检测箱内的弯曲平台,弯曲平台的中心表面固定连接有一个凸起的圆柱作为第一顶杆,在第一顶杆的一侧两端对称设置有一对第一折弯挡杆,第一折弯挡杆的一端通过转轴铰接在弯曲平台上,第一折弯挡杆的另一端铰接有第一电控液压推杆,第一电控液压推杆的一端铰接在检测箱内壁上;所述第一顶杆的另一侧的弯曲平台的表面设有第一抬升板,第一抬升板为矩形直板,其底部连接有第一升降杆。

12.进一步地,为了更好的实现本发明,所述反向弯曲性能检测装置包括固定连接在检测箱内的反向弯曲平台,反向弯曲平台的中心表面固定连接有一个凸起的圆柱作为第二顶杆,第二顶杆的一侧固定连接第三顶杆,在第二顶杆和第三顶杆的中间两侧对称设置有一对第二折弯挡杆,所述第二折弯挡杆为u型结构的挡杆,第二折弯挡杆的右侧的一端通过转轴铰接在反向弯曲平台上,第二折弯挡杆的左侧的另一端铰接第二电控液压推杆,第二电控液压推杆一端铰接在检测箱内壁上;所述第二顶杆和第三顶杆的中间的反向弯曲平台上设有呈v形的第二抬升板,第二抬升板的底部连接有第二升降杆。

13.进一步地,为了更好的实现本发明,所述检测箱内设置有plc控制器和电源系统,所述plc控制器控制连接设备的所有电气部件。

14.本发明的有益效果是:本发明的装置可以直接应用在建筑工地的钢筋取样现场,通过本装置的截取装置将钢筋阶段后,自动送入到弯曲性能检测装置和反向弯曲性能检测装置中,通过两个装置将钢筋弯折到一定程度后,通过抬升板将弯折好的钢筋抬起,供给质检人员肉眼观察判断钢筋是否合格。本发明的装置可以将钢筋的弯折性能试验在工地现场完成,可以提高钢筋抽检的效率,保证工程的工期。

附图说明

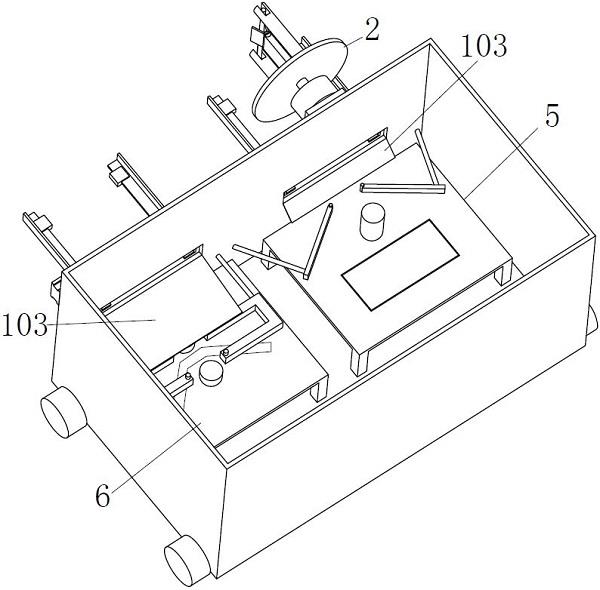

15.图1为本发明的立体结构示意图其一;图2为本发明的立体结构示意图其二;图3为本发明的截取装置的立体结构示意图;图4为本发明的性能检测装置的立体结构示意图其一;图5为本发明的性能检测装置的立体结构示意图其二。

16.图中,1、检测箱,101、弯曲性能检测入口,102、反向弯曲性能检测入口,103、引导板,2、截取装置,201、直线滑台,202、旋转电机,203、转盘,204、电动剪切钳,205、电动夹持钳,206、第三电控液压推杆,3、弯曲性能检测递送装置,4、反向弯曲性能检测递送装置,5、弯曲性能检测装置,501、弯曲平台,502、第一顶杆,503、第一折弯挡杆,504、第一电控液压推杆,505、第一抬升板,506、第一升降杆,6、反向弯曲性能检测装置,601、反向弯曲平台,602、第二顶杆,603、第三顶杆,

604、第二折弯挡杆,605、第二电控液压推杆,606、第二抬升板,607、第二升降杆。

具体实施方式

17.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

18.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

19.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“设置”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接。可以是机械连接,也可以是电性连接。可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

20.图1-图5为本发明的一种具体实施例,该实施例为一种建筑工程质量检测用钢筋强度检测仪。

21.如图1和图2所示,本实施例的钢筋强度检测仪主体为检测箱1,检测箱1为带有移动轮的矩形箱体,检测箱1的一侧偏上放安装有截取装置2,截取装置2用于截断钢筋并将钢筋送到并排设置在检测箱1侧方的弯曲性能检测递送装置3和反向弯曲性能检测递送装置4上;弯曲性能检测递送装置3和反向弯曲性能检测递送装置4将截断的钢筋送入到检测箱1内部设置的弯曲性能检测装置5和反向弯曲性能检测装置6上;弯曲性能检测装置5和反向弯曲性能检测装置6将截断的钢筋进行弯折后,通过抬升装置将弯折后的钢筋抬升到检测项1的上方,供质检人员观察检验。检测箱1在安装截取装置2的一侧的偏下方开有两个并排的矩形槽口,分别作为弯曲性能检测入口101和反向弯曲性能检测入口102,弯曲性能检测入口101和反向弯曲性能检测入口102的外侧分别安装弯曲性能检测递送装置3和反向弯曲性能检测递送装置4,在弯曲性能检测入口101和反向弯曲性能检测入口102的内侧连接有倾斜设置的引导板103,引导板103将截断的钢筋送入到弯曲性能检测装置5和反向弯曲性能检测装置6中。弯曲性能检测递送装置3包括两个间隔平行设置的导轨,导轨上设置有可移动的推块,两个推块可以将截断的钢筋从导轨上推入到检测箱1中;反向弯曲性能检测递送装置4的结构与弯曲性能检测递送装置3的结构相同。

22.如图3所示,截取装置2包括水平安装在检测箱1一侧的直线滑台201,直线滑台201的滑动块上固定连接有旋转电机202,旋转电机202的电机轴端固定连接有转盘203,转盘203上垂直设置有两个电动剪切钳204,在两个电动剪切钳204之间设置有一个电动夹持钳205,电动夹持钳205的一端铰接在转盘203的中心,电动夹持钳205的一侧铰接第三电控液压推杆206的一端,第三电控液压推杆206的另一端铰接在转盘203上。

23.如图4、图5所示,弯曲性能检测装置5包括固定连接在检测箱1内的弯曲平台501,弯曲平台501的中心表面固定连接有一个凸起的圆柱作为第一顶杆502,在第一顶杆502的一侧两端对称设置有一对第一折弯挡杆503,第一折弯挡杆503的一端通过转轴铰接在弯曲平台501上,第一折弯挡杆503的另一端铰接有第一电控液压推杆504,第一电控液压推杆

504的一端铰接在检测箱1内壁上;第一顶杆502的另一侧的弯曲平台501的表面设有第一抬升板505,第一抬升板505为矩形直板,其底部连接有第一升降杆506。反向弯曲性能检测装置包括固定连接在检测箱1内的反向弯曲平台601,反向弯曲平台601的中心表面固定连接有一个凸起的圆柱作为第二顶杆602,第二顶杆602的一侧固定连接第三顶杆603,在第二顶杆602和第三顶杆603的中间两侧对称设置有一对第二折弯挡杆604,第二折弯挡杆604为u型结构的挡杆,第二折弯挡杆604的右侧的一端通过转轴铰接在反向弯曲平台601上,第二折弯挡杆604的左侧的另一端铰接第二电控液压推杆605,第二电控液压推杆605一端铰接在检测箱1内壁上;第二顶杆602和第三顶杆603的中间的反向弯曲平台601上设有呈v形的第二抬升板606,第二抬升板606的底部连接有第二升降杆607。

24.本实施例的具体运行过程如下:质检人员将本装置推动到工地现场上,然后靠近竖立外露的钢筋处,竖立的钢筋被截取装置2上的电动夹持钳205夹紧钢筋,然后两个电动剪切钳204将夹紧的钢筋截断,旋转电机202运转,控制转盘203转动90度,之后第三电控液压推杆206收缩,使电动夹持钳205的夹头向下接近弯曲性能检测递送装置3,最后电动夹持钳205的夹头松开,使截断的钢筋进入弯曲性能检测递送装置3,被弯曲性能检测递送装置3送入到弯曲性能检测装置5中。然后截取装置2复位,再截断另一根钢筋后,移动到反向弯曲性能检测递送装置4上方,重复上述步骤,将截断的钢筋通过反向弯曲性能检测递送装置4送入到反向弯曲性能检测装置6中。

25.对于弯曲性能检测来说,截断的钢筋通过引导板103掉落到第一顶杆502和一对第一折弯挡杆503之间,然后两个第一电控液压推杆504伸长,通过两个第一折弯挡杆503将截断的钢筋在第一顶杆502上弯折180度。完成折弯后,第一电控液压推杆504复位,两个第一折弯挡杆503回到平齐状态,然后第一升降杆506伸长,通过第一抬升板505将弯折180度的钢筋抬起,供给质检人员观察。

26.对于反向弯曲性能检测来说,截断的钢筋通过引导板103掉落到第二顶杆603和第三顶杆603之间,此时钢筋的两侧处在u型的第二折弯档案604中。之后第二电控液压推杆605先伸长,完成正向弯折45度,然后在收缩,完成反向弯折23度,最后再伸长,再次反向弯曲23度。完成弯折后,第二电控液压推杆605不能复位,要等待第二升降杆607抬升,通过v形的第二抬升板606将反向弯折完成的钢筋抬起供之间人员观察,观察并拿走钢筋后,等第二抬升板606复位后,第二电控液压推杆605再复位。

27.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,本领域普通技术人员对本发明的技术方案所做的其他修改或者等同替换,只要不脱离本发明技术方案的精神和范围,均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1