柔性玻璃缺陷检测装置的制作方法

1.本技术涉及自动光学检测技术领域,尤其涉及一种柔性玻璃缺陷检测装置。

背景技术:

2.柔性玻璃,是指厚度≤0.1mm的超薄玻璃。柔性玻璃不仅具有玻璃的硬度、透明性、耐热性、绝缘性以及氧化和光照条件下稳定的机械和化学性能,还具有可弯曲甚至可折叠,质轻,可加工等特点。

3.在柔性玻璃的加工工艺中,难免会产生一些气泡、裂纹、划伤等各种缺陷,但是由于柔性玻璃与2d、3d玻璃的不同特性,市面上针对2d、3d玻璃缺陷检测设备并不适用于柔性玻璃的缺陷检测,所以如何实现对柔性玻璃的缺陷检测已成为目前亟需解决的问题。

技术实现要素:

4.本技术旨在提供一种柔性玻璃检测装置,包括:

5.可移动的检测载台,用于承载待检测的柔性玻璃;

6.设置于所述检测载台上方的线光源,所述线光源的光束射至所述柔性玻璃的表面,用于提供暗场照明;其中,所述光束与所述柔性玻璃表面之间的夹角呈锐角;

7.设置于所述检测载台上方的线阵相机,所述线阵相机位于所述线光源的暗场中,用于拍摄所述线光源的发光面在所述柔性玻璃表面的镜像;其中,所述线阵相机拍摄的镜像用于实现对所述柔性玻璃的缺陷检测。

8.在本技术的一些实施例中,所述检测载台中用于承载所述柔性玻璃的表面具备真空吸附能力。

9.作为一种实施方式,所述检测载台的底面固定在滑块上;其中,所述滑块设置在与所述滑块匹配的直线导轨上,且所述滑块可沿所述直线导轨移动。

10.在本技术的一些实施例中,所述检测载台上设有柔性玻璃的放置区域,所述放置区域用于承载所述柔性玻璃;其中,在所述柔性玻璃被放入所述放置区域内时,所述滑块带动所述检测载台沿所述直线导轨移动。

11.其中,所述放置柔性玻璃的区域为凹陷于所述检测载台表面的凹槽结构;其中,所述放置区域的尺寸与所述柔性玻璃的尺寸保持一致。

12.在本技术的一些实施例中,所述装置还可以包括:

13.设置在所述直线导轨侧面的第一红外线发射器,用于沿竖直向上的方向发射红外线;

14.设置在所述检测载台底面的第一红外线感应器,用于接收所述第一红外线发射器发射的红外线;

15.设置在所述检测载台底面第二红外线感应器,所述第二红外线感应器与所述第一红外线感应器在沿所述直线导轨方向存在预设距离,用于接收所述第一红外线发射器发射的红外线;

16.其中,在所述第一红外线感应器接收到所述第一红外线发射器发射的红外线时,所述线阵相机开始对所述镜像进行连续拍摄;在所述第二红外线感应器接收到所述第一红外线发射器发射的红外线时,所述线阵相机结束拍摄。

17.在本技术的另一些实施例中,所述装置还包括:

18.设置在所述直线导轨斜上方的第二红外线发射器,用于向预设方向发射红外线;其中,所述预设方向是在所述检测载台移动到预设位置时,所述第二红外线发射器发射的红外线正对所述检测载台侧面;

19.设置在所述检测载台侧面的第三红外线感应器,用于接收所述第二红外线发射器发射的红外线;

20.设置在所述检测载台侧面的第四红外线感应器,所述第四红外线感应器与所述第三红外线感应器在沿所述直线导轨方向存在预设距离,用于接收所述第二红外线发射器发射的红外线;

21.其中,在所述第三红外线感应器接收到所述第二红外线发射器发射的红外线时,所述线阵相机开始对所述镜像进行连续拍摄;在所述第四红外线感应器接收到所述第二红外线发射器发射的红外线时,所述线阵相机结束拍摄。

22.在本技术的一些实施例中,所述装置还包括:

23.机械臂,用于将所述柔性玻璃放置于所述检测载台上。

24.在本技术的一些实施例中,所述检测载台表面的颜色呈暗黑色。

25.根据本技术提供的柔性玻璃缺陷检测装置,通过设置在检测载台上方的线光源照射置于检测载台上的柔性玻璃,形成暗场照明,并利用位于线光源的暗场中的线阵相机实现对线光源的发光面在柔性玻璃表面的镜像的拍摄,以基于线阵相机拍摄的镜像对柔性玻璃的缺陷进行缺陷检测,从而可以实现对柔性玻璃进行自动化的缺陷检测,不仅可以提升柔性玻璃缺陷检测的效率,也可以提升生产质量和生产效率,降低人工成本。

26.应当理解,本部分所描述的内容并非旨在标识本技术的实施例的关键或重要特征,也不用于限制本技术的范围。本技术的其它特征将通过以下的说明书而变得容易理解。

附图说明

27.本技术上述的和/或附加的方面和优点从下面结合附图对实施例的描述中将变得明显和容易理解,其中:

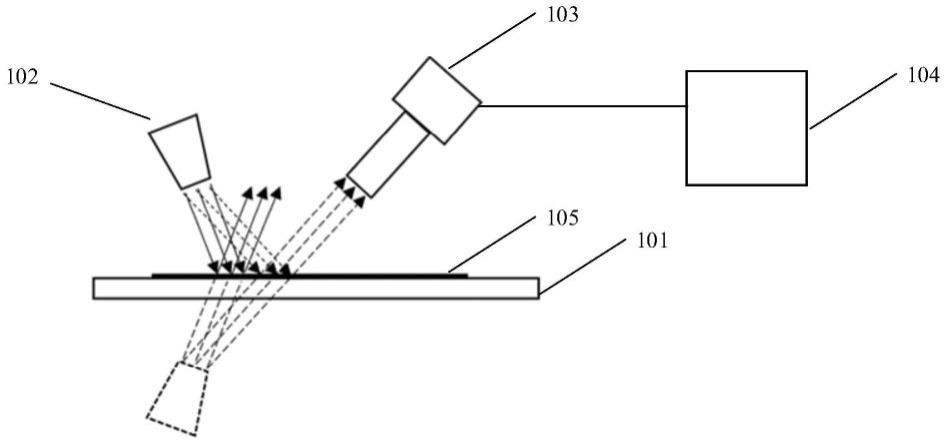

28.图1为本技术实施例所提供的一种柔性玻璃缺陷检测装置的结构框图;

29.图2为本技术实施例所提供的另一种柔性玻璃缺陷检测装置的结构框图;

30.图3为本技术实施例所提供一种检测过程中柔性玻璃表面线光源的镜像移动示意图;

31.图4为本技术实施例所提供又一种柔性玻璃缺陷检测装置的结构框图;

32.图5为本技术实施例所提供的一种检测载台的结构示意图;

33.附图标记说明:101、201-检测载台;102、202-线光源;103、203-线阵相机;104、204-检测模块;105、207-柔性玻璃;205-滑块;206-直线导轨;208-第一红外线发射器;209-第一红外线感应器;210-第二红外线感应器;401-第二红外线发射器;402-第三红外线感应器;403-第四红外线感应器;501-微孔真空吸盘;502-底板;503-通孔;504-微孔。

具体实施方式

34.下面详细描述本技术的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本技术,而不能理解为对本技术的限制。

35.需要说明的是,柔性玻璃,是指厚度≤0.1mm的超薄玻璃。柔性玻璃不仅具有玻璃的硬度、透明性、耐热性、绝缘性以及氧化和光照条件下稳定的机械和化学性能,还具有可弯曲甚至可折叠,质轻,可加工等特点。

36.在柔性玻璃的加工工艺中,难免会产生一些气泡、裂纹、划伤等各种缺陷。但是由于柔性玻璃与2d、3d玻璃的不同特性,市面上针对2d、3d玻璃缺陷检测设备并不适用于柔性玻璃的缺陷检测,所以如何实现对柔性玻璃的缺陷检测已成为目前亟需解决的问题。

37.为了解决上述问题,本技术提供了一种柔性玻璃缺陷检测装置。

38.图1为本技术实施例的一种柔性玻璃检测装置的结构框图。如图1所示,该装置包括可移动的检测载台101、线光源102、线阵相机103。其中,可移动的检测载台101,用于承载待检测的柔性玻璃105。线光源102设置于检测载台101上方,且线光源的光束射至柔性玻璃105的表面,用于提供暗场照明,其中,线光源101的光束与柔性玻璃105表面之间的夹角呈锐角。线阵相机103设置于检测载台101上方,且线阵相机103位于线光源102的暗场中,用于拍摄线光源102的发光面在柔性玻璃105表面的镜像,其中,镜像是指线光源102在柔性玻璃105表面的镜面成像,线阵相机103拍摄的镜像用于实现对柔性玻璃105的缺陷检测。作为一种实现方式,可以通过与线阵相机103相连的检测模块104,对线阵相机103拍摄的镜像进行特征提取,以实现对柔性玻璃进行缺陷检测。

39.也就是说,由于放置于检测载台101上的柔性玻璃105表面相当于镜面,线光源102照射其表面时,由于光的反射,线光源102的发光面在柔性玻璃105表面会发生镜面成像的现象,随着柔性玻璃105的移动,可以拍摄到线光源102在柔性玻璃105表面上所有位置的镜像,从而可以拍摄到整个柔性玻璃105表面的图像。若柔性玻璃表面存在划伤、表面凹凸不平、水纹、气泡等缺陷,则线光源在其表面的镜像会亮度不均的问题,即线阵相机拍摄的图像存在亮度分布不均的问题,从而可以实现对柔性玻璃的缺陷检测。

40.在本技术的一些实施例中,检测载台101的表面为平面,以便于柔性玻璃105可以放置平整,也可以便于线光源102在柔性玻璃105表面的镜面成像。其中,柔性玻璃105可以是相关工作人员将其放置在检测载台101上的,也可以是由机械臂将其放置在检测载台101上的,此处可以根据实际应用场景来确定。

41.此外,检测载台101可以沿预设方向移动,作为一种示例,检测载台101底部可以安装有滚轮,在对柔性玻璃105进行检测时,相关工作人员沿着预设方向移动检测载台101。作为另一种示例,该装置在预设方向配备有导轨,检测载台101底部固定着滑块,并由滑块带动着检测载台101在到导轨上移动,比如可以是相关工作人员移动检测载台101,若滑块为配备有自动移动程序,则滑块可以按照预设程序自动移动,从而检测载台101可以在滑块的带动下实现自动移动。其中,预设方向是为了使线阵相机103可以拍摄到线光源102在柔性玻璃105上的所有镜像的方向。举例而言,若柔性玻璃105为长方形,且设置的线光源102平行于柔性玻璃的宽,则预设方向可以为沿着柔性玻璃105的长的方向。

42.需要说明的是,为了便于线光源102在柔性玻璃104表面的镜面成像,提高线光源

102的镜像的清晰度,降低检测载台101表面背景对线光源镜像的影响,在本技术的实施例中检测载台表面101的颜色呈暗黑色。

43.在本技术的一些实施例中,线光源102可以为高亮线光源,以保证光束的均匀。为了保证线光源102的发光面的镜像反射宽度,可以将线光源102的光束与柔性玻璃105表面之间的夹角设在1

°

到45

°

之间。此外,线光源102与检测载台101的垂直距离不能过长,以避免反射光线由于反射距离过造成光源的发散而进入线阵相机103镜头中,从而影响柔性玻璃缺陷检测的准确性。所以,线光源102与检测载台101之间的垂直距离可以根据实际应用中线光源的性能来确定,本技术对此不作限定。

44.在本技术的一些实施例中,线阵相机103位于线光源102的暗场中,同时,线阵相机103所在的位置可拍摄到线光源102在柔性玻璃105表面的镜像。线阵相机103配置有ccd(charge coupled device,电荷耦合器件)传感器,以及高解析力成像镜头,以提升拍摄的图像的质量。可以理解,在检测过程中柔性玻璃105跟随着检测载台101沿预设方向移动,线光源102在柔性玻璃105表面的镜像相对于柔性玻璃105的位置也在沿预设方向移动,通过线阵相机103高频拍摄方式,可以将线光源102在柔性玻璃105表面的镜像进行线扫描拍摄,从而可以得到整个柔性玻璃表面的图像以便于检测模块基于拍摄的图像对柔性玻璃进行缺陷检测。

45.为了便于拍摄,可以在检测之前,通过多次实验确定线阵相机103开始拍摄时检测载台101所在的位置,以及线阵相机103结束拍摄时检测载台101所在的位置。其中,若检测载台101所在位置1时,线光源102开始在柔性玻璃105表面成像,则位置1为线阵相机103开始拍摄时检测载台101的位置;若检测载台101所在位置2时,线光源102在柔性玻璃105表面的镜像消失,则位置2为线阵相机103结束拍摄时检测载台101的位置,从而可以根据检测载台101的位置确定线阵相机103开启拍摄及结束拍摄。

46.基于本技术实施例中的柔性玻璃检测装置,其检测过程可以包括:1.将待检测的柔性玻璃放置在检测载台上;2.沿着预设方向移动检测载台,当检测载台移动到开始拍摄的位置时线阵相机开始进行高频拍照,直至检测载台移动到结束拍摄的位置时,线阵相机结束拍照;3.检测模块获取线阵相机拍摄的图像,并基于拍摄的图像对柔性玻璃进行缺陷检测;4.检测模块输出检测结果。

47.根据本技术实施例的柔性玻璃缺陷检测装置,通过设置在检测载台上方的线光源照射置于检测载台上的柔性玻璃,形成暗场照明,并利用位于线光源的暗场中的线阵相机实现对线光源的发光面在柔性玻璃表面的镜像的拍摄,以基于线阵相机拍摄的镜像对柔性玻璃的缺陷进行缺陷检测,从而可以实现对柔性玻璃进行自动化的缺陷检测,不仅可以提升柔性玻璃缺陷检测的效率,也可以提升生产质量和生产效率,降低人工成本。

48.为了进一步对上述柔性玻璃缺陷检测装置进行介绍,本技术提出了另一个实施例。

49.图2为本技术实施例提供的另一种柔性玻璃缺陷检测装置。如图2所示,基于上述实施例,该装置包括检测载台201、线光源202、线阵相机203、滑块205、直线导轨206。其中,检测载台201的底部固定在滑块205上,滑块205设置在与滑块205匹配的直线导轨206上,且滑块205可沿直线导轨206移动,即滑块205带动检测载台201沿直线导轨206移动,以对放置于检测载台201上的柔性玻璃进行缺陷检测。其中线光源202、线阵相机203的功能结构与上

述实施例一致,此处不再赘述。在本技术的一些实施例中,可以通过与线阵相机203相连的检测模块204,对线阵相机203拍摄的镜像进行特征提取,以实现对柔性玻璃进行缺陷检测。

50.其中,滑块205在直线导轨206上移动的触发可以是人为触发,也可以通过自动控制程序来触发,本技术对此不作限定。

51.可以理解,通常检测载台201的表面大小大于待检测的柔性玻璃207大小,而且柔性玻璃207在检测载台201上放置的方位影响线光源202镜像的拍摄,所以为了便于检测,在本技术的一些实施例中,检测载台201上可以设有柔性玻璃207的放置区域,该放置区域用于承载柔性玻璃。作为一种示例,该放置区域可以为凹陷于检测载台201表面的凹槽结构,且该放置区域的尺寸于柔性玻璃207的尺寸保持一致,以保证柔性玻璃放置的位置准确;作为另一种示例,该放置区域可以是检测载台上具有指示标识的区域,比如检测载台201上承载柔性玻璃207的区域标识有四角校正框,该四角校正框内的区域为柔性玻璃的放置区域。

52.在实际应用场景中,可以根据柔性玻璃207是否被放入检测载台201上设有的放置区域内,来确定是否开始移动检测载台201。在本技术实施例中,可以在柔性玻璃207被放入检测载台201上的放置区域内时,滑块205带动检测载台201沿直线导轨206移动。其中,检测柔性玻璃207是否被放入检测载台201的放置区域内的方式,可以是相关工作人员进行人为检测,也可以通过智能识别装置来检测,比如配置的视觉识别装置通过识别柔性玻璃207与放置区域的相对位置,来确定柔性玻璃207是否被放入检测载台201内。此外,在柔性玻璃207已被放入检测载台201的放置区域内时,若滑块205未配有自动移动程序,则相关工作人员可以推动滑块205沿直线导轨206移动,若滑块205配备有自动移动程序,则相关工作人员可以触发滑块开关,在滑块205的开关被开启后,滑块205以预设的速度沿直线导轨206移动。若该装置中包括控制模块,该控制模块在柔性玻璃已被放入检测载台的放置区域内时,自动触发滑块205的开关。

53.可以理解,在线阵相机203在对线光源202的镜像进行拍摄的过程中,相当于是对柔性玻璃207进行线扫描拍摄。图3为检测过程中柔性玻璃207表面线光源的镜像的移动示意图,以检测载台和柔性玻璃均为矩形为例进行说明。其中,而随着检测载台201沿着直线导轨206的移动,当检测载台201移动到位置1时,在线阵相机203的方向并不能看到线光源202在柔性玻璃207表面的镜像;当检测载台移动到位置2时,线阵相机203可以拍摄到线光源202在柔性玻璃207的上边缘形成的镜像;随着检测载台201的移动,线阵相机203可以拍摄线光源的镜像的绝对位置不变,而线光源的镜像一直相对于柔性玻璃向下移动,直至检测载台201移动到位置4时,线阵相机203拍摄到线光源202在柔性玻璃207的下边缘形成的镜像;检测载台201继续移动到位置5,线阵相机203已拍摄不到线光源202的镜像。

54.为了可以使线阵相机拍摄到完整的镜像过程,可以通过设置红外线发射器和红外线感应器来确定线阵相机开始拍摄和结束拍摄的时间。

55.在本技术的一些实施例中,如图2所示,该装置还可以包括:第一红外线发射器208、第一红外线感应器209和第二红外线感应器210。其中,第一红外线发射器208设置在直线导轨206侧面,用于沿竖直向上的方向发射红外线;第一红外线感应器209设置在检测载台201底面,用于接收第一红外线发射器208发射的红外线;第二红外线感应器210设置在检测载台201底面,与第一红外线感应器209在沿直线导轨206方向存在预设距离,用于接收第一红外线发射器208发射的红外线。其中,预设距离是线阵相机203开始可以拍摄到线光源

的镜像时,至线光源的镜像在柔性玻璃表面消失时检测载台移动的距离。也就是说,第一红外线感应器209接收到第一红外线发射器208发射的红外线时,在线阵相机203的方向刚好可以看到线光源202的镜像,在第二红外线感应器210接收到第一红外线发射器208发射的红外线时,在线阵相机203的方向线光源202的镜像刚好消失。所以可以在第一红外线感应器209接收到第一红外线发射器208发射的红外线时,线阵相机203开始对镜像进行连续拍摄;在第二红外线感应器210接收到第一红外线发射器208发射的红外线时,线阵相机203结束拍摄。

56.作为一种示例,可以为第一红外线感应器209和第二红外线感应器210配置信号发生器,比如第一红外线感应器209接收到第一红外线发射器208发射的红外线时,可以通过信号发生器发出声音或者其他信号,从而相关工作人员在收到第一红外线感应器209发出的信号之后,触发线阵相机203开始拍摄,相关工作人员在收到第二红外线感应器210发出的信号之后,触发线阵相机203结束拍摄。

57.作为另一种示例,可以将第一红外线感应器209、第二红外线感应器210和线阵相机203通过控制模块进行连接;在第一红外线感应器209接收到第一红外线发射器208发射的红外线时,向控制模块发送第一信号,控制模块在接收到第一信号后控制线阵相机203开始进行拍摄;在第二红外线感应器210接收到第一红外线发射器208发射的红外线时,向控制模块发送第二信号,线阵相机在接收到第二信号时控制线阵相机203结束拍摄。

58.在本技术的另一些实施例中,柔性玻璃缺陷检测装置中的红外线发射器可以设置在直线导轨的斜上方,红外线感应器可以设置在检测载台的侧面。如图4所示,该装置中除了包括检测载台201、线光源202、线阵相机203、检测模块204、滑块205、直线导轨206之外,还包括第二红外线发射器401、第三红外线感应器402和第四红外线感应器403。其中,第二红外线发射器401设置在直线导轨206的斜上方,用于向预设方向发射红外线,该预设方向是在检测载台201移动到预设位置时,第二红外线发射器401发射的红外线正对检测载台201侧面。第三红外线感应器402设置在检测载台201侧面,用于接收第二红外线发射器401发射的红外线。第四红外线感应器403设置在检测载台201侧面,且与第三红外线感应器402在沿直线导轨206方向存在预设距离,用于接收第二红外线发射器401发射的红外线。其中,预设距离是从线阵相机203开始可以拍摄到线光源的镜像,至线光源的镜像在柔性玻璃表面消失检测载台移动的距离。也就是说,第三红外线感应器402接收到第二红外线发射器401发射的红外线时,在线阵相机203的方向刚好可以接收到线光源202的镜像,在第四红外线感应器403接收到第二红外线发射器401发射的红外线时,在线阵相机203的方向线光源202的镜像刚好消失。所以可以在第三红外线感应器402接收到第二红外线发射器401发射的红外线时,线阵相机203开始对镜像进行连续拍摄;在第四红外线感应器403接收到第二红外线发射器401发射的红外线时,线阵相机203结束拍摄。

59.基于本技术实施例中的柔性玻璃检测装置,其检测过程可以包括:1.将待检测的柔性玻璃放置在检测载台上;2.在柔性玻璃被放入检测载台的放置区域内时,滑块带动检测载台沿直线轨道移动;3.在第一红外线感应器接收到第一红外线发射器发射的红外线时,或者在第三红外线感应器接收到第二红外线发射器发射的红外线时,线阵相机开始对镜像进行连续拍摄;4.在第二红外线感应器接收到第一红外线发射器发射的红外线时,或者在第四红外线感应器接收到第二红外线发射器发射的红外线时,线阵相机结束拍摄;5.

检测模块获取线阵相机拍摄的图像,并基于拍摄的图像对柔性玻璃进行缺陷检测;6.检测模块输出检测结果。

60.根据本技术实施例的柔性玻璃缺陷检测装置,检测载台利用滑块可以沿着直线导轨移动,以使线阵相机连续地拍摄线光源的镜像,从而基于拍摄的图像实现对柔性玻璃的缺陷检测。此外,通过红外线发射器和红外线感应器,来确定线阵相机开始拍摄及结束拍摄的时刻,可以保证线阵相机可以拍摄到完整的柔性玻璃表面,从而可以进一步提升缺陷检测的准确率。

61.由于柔性玻璃质软,所以放置在检测载台上的柔性玻璃可能出现塌陷、不平整等问题,影响对柔性玻璃的缺陷检测。为了提升柔性玻璃缺陷检测的准确性,在本技术的一些实施例中,检测载台中用于承载柔性玻璃的表面具备真空吸附能力,以对放置在检测载台表面的柔性玻璃吸附平整。

62.在本技术一些实施例中,如图5所示,该检测载台包括微孔真空吸盘501和底板502,且微孔真空吸盘501表面的颜色呈暗黑色,该微孔真空吸盘501可以为陶瓷真空吸盘,或者其他可实现微孔吸附的真空吸盘。微孔真空吸盘501与底板502之间形成密封空腔,底板502上设有通孔503,该通孔503与密封空腔连通,通过通孔503可以抽取密封空腔中的空腔,使得密封空腔内的气体压力小于大气压。微孔真空吸附吸盘501设有若干微孔504,各微孔504均与密封空闲连通且规律散开分布。当柔性玻璃放置于微孔真空吸盘501上,柔性玻璃可以堵住微孔真空吸盘501的微孔504,使得密封空腔朝向微孔真空吸盘501的一侧被封堵,通过真空泵于通孔503抽取密封空腔内的气体,使得密封空腔内形成负压,进而可以通过微孔504将柔性玻璃吸附于微孔真空吸盘501。由于微孔504的孔径较小,且为均匀分散分布,不仅可以减少密封控件内的气体泄漏,也可以使吸附力更加均匀,从而可以将柔性玻璃吸附平整。

63.需要说明的是,若检测载台设有柔性玻璃的放置区域,则放置区域可以采用上述结构以实现对柔性玻璃的真空吸附。

64.可见,上述具备真空吸附能力的检测载台,由于微孔真空吸盘与底盘之间形成密封空腔,且微孔真空吸盘设有若干微孔,同时底盘上设有通孔,在微孔真空吸盘上放置柔性玻璃后,通过通孔抽取空气,以使微孔真空吸盘上的微孔将柔性玻璃吸附平整,从而不仅可以便于线光源在柔性玻璃表面形成镜像,也可以提升基于拍摄的图像对柔性玻璃进行缺陷检测的准确性。

65.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本技术的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

66.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本技术的描述中,“多个”的含义是至少两个,例如两个,三

个等,除非另有明确具体的限定。

67.上述具体实施方式,并不构成对本技术保护范围的限制。本领域技术人员应该明白的是,根据设计要求和其他因素,可以进行各种修改、组合、子组合和替代。任何在本技术的精神和原则之内所作的修改、等同替换和改进等,均应包含在本技术保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1