一种基于预测控制的一体化热开水保温专用运输车控温系统及其控制方法与流程

1.本发明涉及的是一体化热开水保温专用运输车领域,具体的是关于一体化热开水保温专用运输车的温度保温与控制领域

背景技术:

2.针对热开水运输,传统的运输方式不仅效率低下,空间利用率低,且保温性能难以保证,导致运输的开水温度下降过快。即便国内现有的罐车具有一定的保温和加热功能,但是通常采用玻璃棉保温,其保温性能较差,且不能保证罐体内部温度的温度在罐车运输时保持在允许的温度范围以内,无法满足特殊运输液体的装运要求。

技术实现要素:

3.鉴于此,本发明提供一种基于预测控制的一体化热开水保温专用运输车控温系统及其控制方法,可以在复杂工况下,实时动态地对一体化热开水保温专用运输车内部液体的温度进行预测,并得出与执行最优的工作指令,达到一体化热开水保温专用运输车保温系统能耗最低与维持在最佳工作温度两个目的。

4.本发明的技术方案如下所示:

5.一种基于预测控制的一体化热开水保温专用运输车控温系统及其控制方法,包括罐体、罐体双壳体外壳、防波板、防水层、控温层、保温层、罐体外壳体,温度传感器和控制器组成;其特征在于:控制器基于传感器采集到的过去与近未来的各个预定区域的温度信息,预测与修正储存在罐体内的液体在未来一定时间内的散热和温度的变化情况,基于预测的结果,动态的提前开启与调节控温层内的半导体片的电流的大小与方向来调整冷半导体制冷/加热片的吸热与放热,预测性的调节罐体的温度。最终达到精准的提前预冷却与加热,保证罐体内温度的稳定。

6.优选地,它具有保温层和控温层,其关键技术在于在罐体与罐体双壳体外壳之间的空隙里铺设保温层,保温层包括聚氨酯保温层和石棉保温层,控温层安装在内壁与防水层之间,其关键技术在于半导体制冷/加热片通过特殊胶水粘结在防水层与内壁之间,控制器根据所采集的各部分温度数据及预测控制算法,动态的调节该处的电流大小与方向,选择吸热或放热来调控该处液体的温度,达到精准的温度控制;

7.进一步优选的,温度传感器分为安装在控温层与蒙皮外部的液体温度传感器与大气温度传感器。

8.本发明实施例提供的一种基于预测控制的一体化热开水保温专用运输车保温系统的控制技术,具体步骤包括:

9.步骤一、建立运输液体的热力学模型,获取相关的热物性参数;

10.具体而言,在本发明实施例中,包括建立一个一体化热开水保温专用运输车运输液体的热模型,在后续的步骤中,根据产热模型来计算各个位置的产热与温度变化情况,来

为后续的预测控制管理提供反馈依据。

11.该步骤中建立的产热模型具体如下所示:

12.温度的任何变化都是由于热量产生与热管理系统接触产生的热交换,保温一体化热开水保温专用运输车的传热过程主要分为四个部分:液罐内介质对罐体的自然对流换热r1、保温层与罐体的接触传热r2、保温层外蒙皮与大气进行的辐射与对流传热r3与梁等翅类部件与大气进行辐射、对流传热r4。因此,可以计算出罐体系统的传热总热阻为:

[0013][0014]

k=1/r0[0015]

k代表系统总传热系数;

[0016]

r0代表产系统总的传热系数;

[0017]

根据传感器根据当前采集的温度t,结合傅里叶公式和热平衡关系,可以建立如下所示的瞬时热平衡方程:

[0018]-cmdt=(t-ta)kfdτ

ꢀꢀ

(公式二)

[0019]

c代表液体比热容、m代表液体质量,t代表传感器采集的液体温度,ta代表传感器采集的外界大气温度。f代表传热面积,τ代表传热时间;

[0020]

对上式积分可得:

[0021][0022]

最终可以得出,液体的温度计算方程为:

[0023][0024]

ta表示前一个时间步长的罐内液体温度;

[0025]

步骤二、建立预测控制模型,计算一体化热开水保温专用运输车内部液体的温度分布情况与半导体产热功率,最终得出相应的功率所需电流方向与大小;

[0026]

具体而言,在本发明实施例中,包括建立一个一体化热开水保温专用运输车内部温度控制器,来计算出一体化热开水保温专用运输车内部温度在未来若干时刻的温度数据和半导体制冷/加热片在未来若干时刻的产热/吸热量数据,保证一体化热开水保温专用运输车控温系统能够在最优的性能区间工作,以保证最优的罐车内部温度的均衡与稳定。

[0027]

对于一个一体化热开水保温专用运输车液体控温系统,在合适的时间步长内,可以将上述微分方程表述为如下离散型形式:

[0028]

xm(k+1)=amxm(k)+bmu(k),yk=cmxm(k)

ꢀꢀ

(公式四)

[0029]

其中xm(k+1)是一个n维向量,表征保温系统中的温度变化;am、bm分别为包含了冷却液与罐体所具有的各项热力学参数的矩阵,例如热阻、比热容等。

[0030]

u(k)作为该模型的输入是一个n维向量,表征了半导体制冷/加热片在k时刻的电流大小;

[0031]

yk是n个位置运输液体的温度向量,是本模型的输出;

[0032]cm

是输出选择矩阵,选择输出的运输液体温度,cm=[0 1];

[0033]

进一步的,通过对搭建的模型进行滚动优化,将控制时域与预测时域分别定义为nm与n

p

,则控制向量与预测向量分别为:

[0034]

δu=[δuδu(k+1)

…

δu(k+n

m-1)]

t

ꢀꢀ

(公式五)

[0035]

y=[y(k+1)y(k+2)

…

δu(k+n

p

)]

t

ꢀꢀ

(公式六);

[0036]

两者之间的关系式为:

[0037][0038]

其中

[0039][0040]

进一步的,优化问题就转化为目标函数的最小值问题,根据极值必要条件可得:

[0041][0042]

最终可以求得实际最优的电流输入

[0043]

步骤三、对原有的电流大小与方向进行调整,并与上一步计算出来的各个吸/放热量进行匹配,保证罐内液体稳定在最优的温度区间;

[0044]

具体而言,根据上一步的计算出来的各个区域所需的温度大小,通过调节半导体制冷/加热片的电流来满足整个一体化热开水保温专用运输车保温系统的热管理需求,根据不同情况,对其进行相应的动态调整,最终得到两者之间最优的匹配。

[0045]

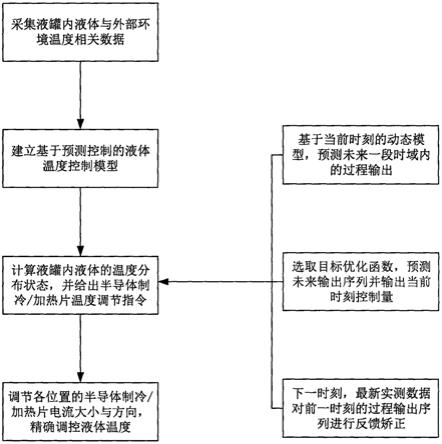

本发明提供如下工作流程:

[0046]

在一体化热开水保温专用运输车在运输热开水时,温度传感器采集的液体温度与环境温度,控制器基于采集到的一体化热开水保温专用运输车内不同位置的液体温度与环境温度,结合已经建立的预测控制模型,动态精准的预测性调节布置在罐体内部的保温层与防水层之间的半导体制冷/加热片的电流大小与方向来控制该处的液体温度。通过综合控制不同位置的半导体制冷/加热片的功率,保证整个罐车内部的液体温度稳定在预定范围内,且温差较小。

[0047]

与现有技术相比,本发明具有如下有点和有益效果:

[0048]

1.本发明的一体化热开水保温专用运输车内的液体保温方法,使用的装置体积小便于安装且执行动作快,成本低,便于推广应用;

[0049]

2.本发明中预测控制器需要的参数较少,计算速度较快,且精度较高,环境适应性强;

[0050]

3.本发明高度适用于一体化热开水保温专用运输车,不需要对罐体进行额外的改造与重新设计。

[0051]

以上所述仅为本发明的具体实施方式,本说明书中所公开的任意特征,除非特别叙述,均可被其他均可被其他或具有类似目的的替代特征加以替换;所公开的所有特种、或所有方法或过程中的步骤,除了相互排斥的特征和/或步骤外,均可以任何方式组合。

附图说明

[0052]

图1为本发明提供的一体化热开水保温专用运输车温度控制系统工作流程图;

[0053]

图2为本发明提供的双壳体一体化热开水保温专用运输车罐体的结构示意图;

[0054]

图3为本发明提供的半导体制冷/加热片安装位置示意图

具体实施方式

[0055]

以下将结合具体实施例对本发明提供的技术方案进行详细说明,应理解下述具体实施方式仅用于本发明而不限制于本发明的范围。

[0056]

本发明提供一种基于预测控制的一体化热开水保温专用运输车控温系统及其控制方法,包括罐体1、罐体双壳体外壳2、防波板3、防水层5、控温层6、保温层7、罐体外壳体8,温度传感器和控制器4组成;其特征在于:控制器4基于传感器采集到的过去与近未来的内部液体和外部环境各个预定区域的温度信息,预测与修正储存在罐体内的液体在未来一定时间内的散热和温度的变化情况,基于预测的结果,动态的提前开启与调节控温层内的半导体片的电流的大小与方向来调整冷半导体制冷/加热片的吸热与放热,预测性的调节罐体的温度。最终达到精准的提前预冷却与加热,保证罐体内温度的稳定。

[0057]

优选地,它具有保温层7和控温层6,其关键技术在于在罐体与双层外壳2之间的空隙里铺设保温层7,保温层7包括聚氨酯保温层和石棉保温层,控温层6安装在内壁与防水层之间,其关键技术在于所布置的半导体制冷/加热片通过特殊胶水粘结在防水层5与内壁之间,控制器根据所采集的各部分温度数据及预测控制算法,动态的调节该处的电流大小与方向,选择吸热或放热来调控该处液体的温度,达到精准的温度控制;

[0058]

进一步优选的,温度传感器分为安装在控温层与蒙皮外部的液体温度传感器与大气温度传感器。

[0059]

本发明实施例提供的一种基于预测控制的一体化热开水保温专用运输车保温系统的控制技术,具体步骤包括:

[0060]

步骤一、建立运输液体的热力学模型,获取相关的热物性参数;

[0061]

具体而言,在本发明实施例中,包括建立一个一体化热开水保温专用运输车运输液体的热模型,在后续的步骤中,根据产热模型来计算各个位置的产热与温度变化情况,来为后续的预测控制管理提供反馈依据。

[0062]

该步骤中建立的产热模型具体如下所示:

[0063]

温度的任何变化都是由于热量产生与热管理系统接触产生的热交换,保温一体化热开水保温专用运输车的传热过程主要分为四个部分:液罐内介质对罐体的自然对流换热r1、保温层与罐体的接触传热r2、保温层外蒙皮与大气进行的辐射与对流传热r3与梁等翅类部件与大气进行辐射、对流传热r4。因此,可以计算出罐体系统的传热总热阻为:

[0064][0065]

k=1/r0[0066]

k代表系统总传热系数;

[0067]

r0代表产系统总的传热系数;

[0068]

根据传感器根据当前采集的温度t,结合傅里叶公式和热平衡关系,可以建立如下所示的瞬时热平衡方程:

[0069]-cmdt=(t-ta)kfdτ

ꢀꢀ

(公式二)

[0070]

c代表液体比热容、m代表液体质量,t代表传感器采集的液体温度,ta代表传感器采集的外界大气温度。f代表传热面积,τ代表传热时间;

[0071]

对上式积分可得:

[0072][0073]

最终可以得出,液体的温度计算方程为:

[0074][0075]

ta表示前一个时间步长的罐内液体温度;

[0076]

步骤二、建立预测控制模型,计算一体化热开水保温专用运输车内部液体的温度分布情况与半导体产热功率,最终得出相应的功率所需电流方向与大小;

[0077]

具体而言,在本发明实施例中,包括建立一个一体化热开水保温专用运输车内部温度控制器,来计算出一体化热开水保温专用运输车内部温度在未来若干时刻的温度数据和半导体制冷/加热片在未来若干时刻的产热/吸热量数据,保证一体化热开水保温专用运输车控温系统能够在最优的性能区间工作,以保证最优的罐车内部温度的均衡与稳定。

[0078]

对于一个一体化热开水保温专用运输车液体控温系统,在合适的时间步长内,可以将上述微分方程表述为如下离散型形式:

[0079]

xm(k+1)=amxm(k)+bmu(k),yk=cmxm(k)

ꢀꢀ

(公式四)

[0080]

其中xm(k+1)是一个n维向量,表征保温系统中的温度变化;am、bm分别为包含了冷却液与罐体所具有的各项热力学参数的矩阵,例如热阻、比热容等。

[0081]

u(k)作为该模型的输入是一个n维向量,表征了半导体制冷/加热片在k时刻的电流大小;

[0082]

yk是n个位置运输液体的温度向量,是本模型的输出;

[0083]cm

是输出选择矩阵,选择输出的运输液体温度,cm=[0 1];

[0084]

进一步的,通过对搭建的模型进行滚动优化,将控制时域与预测时域分别定义为nm与n

p

,则控制向量与预测向量分别为:

[0085]

δu=[δuδu(k+1)

…

δu(k+n

m-1)]

t

ꢀꢀ

(公式五)

[0086]

y=[y(k+1)y(k+2)

…

δu(k+n

p

)]

t

ꢀꢀ

(公式六);

[0087]

两者之间的关系式为:

[0088][0089]

其中

[0090][0091]

进一步的,优化问题就转化为目标函数的最小值问题,根据极值必要条件可得:

[0092][0093]

最终可以求得实际最优的电流输入

[0094]

步骤三、对原有的电流大小与方向进行调整,并与上一步计算出来的各个吸/放热量进行匹配,保证罐内液体稳定在最优的温度区间;

[0095]

具体而言,根据上一步的计算出来的各个区域所需的温度大小,通过调节半导体制冷/加热片的电流来满足整个一体化热开水保温专用运输车保温系统的热管理需求,根据不同情况,对其进行相应的动态调整,最终得到两者之间最优的匹配。

[0096]

本发明提供如下工作流程:

[0097]

在一体化热开水保温专用运输车在运输热开水时,温度传感器采集的液体温度与环境温度,控制器基于采集到的一体化热开水保温专用运输车内不同位置的液体温度与环境温度,结合已经建立的预测控制模型,动态精准的预测性调节布置在罐体内部的保温层与防水层之间的半导体制冷/加热片的电流大小与方向来控制该处的液体温度。通过综合控制不同位置的半导体制冷/加热片的功率,保证整个罐车内部的液体温度稳定在预定范围内,且温差较小。

[0098]

与现有技术相比,本发明具有如下有点和有益效果:

[0099]

1.本发明的一体化热开水保温专用运输车内的液体保温方法,使用的装置体积小便于安装且执行动作快,成本低,便于推广应用;

[0100]

2.本发明中预测控制器需要的参数较少,计算速度较快,且精度较高,环境适应性强;

[0101]

3.本发明高度适用于一体化一体化热开水保温专用运输车,不需要对罐体进行额外的改造与重新设计。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1