一种水泥生料配料闭环控制方法及系统与流程

[0001]

本发明涉及水泥生料配料控制技术领域,尤其是涉及了一种水泥生料配料闭环控制方法及系统。

背景技术:

[0002]

在传统水泥工业中,生料配比可通过配料计算公式进行静态的配料计算,但因原材料成分非均一稳定性,导致计算结果滞后问题突出。随着中子在线检测及控制技术在水泥行业的运用,解决了原材料成分非均一稳定性对配料的影响,但企业因有仓、库、堆场的存在,煤料对口难题由此显得突出。

技术实现要素:

[0003]

为解决现有技术的不足,实现生料闭环控制的目的,本发明采用如下的技术方案:

[0004]

一种水泥生料配料闭环控制方法,包括如下步骤:

[0005]

s1,获取原材料化学成分、煤灰化学成分、原煤工业分析、工厂熟料热耗;

[0006]

s2,熟料率值的选定;

[0007]

s3,配料计算;

[0008]

s4,获取中子系统误差,并计算参与控制的实际生料率值控制目标值;

[0009]

s5,生料进出均化库时间差t获取;

[0010]

s6,原煤换堆,取新堆煤到使用时间获取,输出原煤换堆前生料率值调整时刻;

[0011]

s7,原料磨开停机率值调整;

[0012]

s8,生料配料应急管控;

[0013]

s9,异常状况处理。

[0014]

解决了原煤换堆、生料磨开停、中子系统误差、原材料铝含量不足等严重影响配料的问题,优化了熟料率值热耗,实现生料闭环控制,生产低耗优质熟料,大大提高了生料成分的均一稳定性,为下一步煅烧率值稳定熟料、稳定窑内热工制度、生产优质熟料奠定了基础。

[0015]

所述步骤s3,包括如下步骤:

[0016]

s31,计算熟料的煤灰渗入量g=q

′

*aad*s/(100*qnet,ad),其中s表示煤灰沉入率,煤

[0017]

灰全部沉降入窑,即沉入率为100%;

[0018]

s32,计算灼烧基原料率值系数:

[0019]

石灰石化学成分计算:

[0020]

k1'=100/(100-loss)*(cao-2.8kh*sio

2-1.65*al

2

o

3-0.35*fe

2

o

3

)

[0021]

n1'=100/(100-loss)*[sio

2-(al

2

o

3

+fe

2

o

3

)*sm]

[0022]

p1'=100/(100-loss)*(al

2

o

3-im*fe

2

o

3

)

[0023]

砂岩化学成分计算:

[0024]

k2'=100/(100-loss)*(2.8kh*sio

2

+1.65*al

2

o

3

+0.35*fe

2

o

3-cao)

[0025]

n2'=100/(100-loss)*[(al

2

o

3

+fe

2

o

3

)*sm-sio

2

]

[0026]

p2'=100/(100-loss)*(im*fe

2

o

3-al

2

o

3

)

[0027]

铁粉化学成分计算:

[0028]

k3'=100/(100-loss)*(2.8kh*sio

2

+1.65*al

2

o

3

+0.35*fe

2

o

3-cao)

[0029]

n3'=100/(100-loss)*[(al

2

o

3

+fe

2

o

3

)*sm-sio

2

]

[0030]

p3'=100/(100-loss)*(im*fe

2

o

3-al

2

o

3

)

[0031]

校正料化学成分计算:

[0032]

k4'=100/(100-loss)*(2.8kh*sio

2

+1.65*al

2

o

3

+0.35*fe

2

o

3-cao)

[0033]

n4'=100/(100-loss)*[(al

2

o

3

+fe

2

o

3

)*sm-sio

2

]

[0034]

p4'=100/(100-loss)*(im*fe

2

o

3-al

2

o

3

)

[0035]

煤灰化学成分计算:

[0036]

k7=2.8kh*sio

2

+1.65*al

2

o

3

+0.35*fe

2

o

3-cao

[0037]

n7=(al

2

o

3

+fe

2

o

3

)*sm-sio

2

[0038]

p7=(im*fe

2

o

3-al

2

o

3

)

[0039]

代入配料公式:

[0040]

(k1'+k2')x+(k1'+k3')y+(k1'+k4')z=100*k1'-(k1'+k7)g

[0041]

(n1'+n2')x+(n1'+n3')y+(n1'+n4')z=100*n1'-(n1'+n7)g

[0042]

(p1'+p2')x+(p1'+p3')y+(p1'+p4')z=100*p1'-(p1'+p7)g

[0043]

其中,g为100kg熟料的煤灰渗入量,x为灼烧基砂岩,y为灼烧基铁粉,z为灼烧

[0044]

基校正料,100-x-y-z-g为灼烧基石灰石,loss是烧失量;

[0045]

s33,解方程,求解x、y、z,灼烧基石灰石=100-x-y-z-g;

[0046]

灼烧基与干燥基换算:干燥基=灼烧基*100/(100-烧失量),得干燥基石灰石、干燥基

[0047]

砂岩、干燥基铁粉、干燥基校正料;

[0048]

计算干燥基配比,即白生料原料配比:石灰石:砂岩:铁粉:校正料;

[0049]

s34,计算湿基配比,判断生料配料率值目标值是否符合要求;

[0050]

s35,获取生料率值目标值,按白生料原料配比放入原料后,实际得到的值,计算公式为:

[0051]

kh=(cao-1.65*al

2

o

3-0.35*fe

2

o

3

(/(2.8*sio

2

)

[0052]

sm=sio

2

/(al

2

o

3

+fe

2

o

3

)

[0053]

im=al

2

o

3

/fe

2

o

3

。

[0054]

所述步骤s4,获取中子系统误差kh、sm、im,计算输出生料率值控制目标值:kh

’

=kh+kh,sm

’

=sm+sm,im

’

=im+im。

[0055]

所述步骤s6,包括如下步骤:

[0056]

s61,正常运行原煤仓、煤粉仓仓位管理,获取原煤换堆时刻t1,用到换堆煤预计延迟时间t2;

[0057]

s62,原煤换堆时刻预测,查询当前煤堆换堆时刻t0,当前煤堆吨位w0,当前煤对应熟料的实物煤耗h0,下堆煤预换堆时刻t1=t0+w0/h0;

[0058]

s63,输出原煤换堆前生料率值调整时刻,结合生料库位预测,得原煤换堆生料率值调整时刻t3=t1+t2-t。

[0059]

所述步骤s62,查询当前煤堆换堆时刻t0,当前煤堆吨位w0,折合标准煤吨位w1,生产线熟料的标准煤耗均值h1,下堆煤预换堆时刻t1=t0+w1/h1。

[0060]

所述步骤s7,包括如下步骤:

[0061]

s71,原料磨计划开停磨目标值调整,根据回灰生料化学成分率值在生料磨停机、开机前提前干预调整,消除开停磨期间回灰导致的率值波动,所述回灰生料化学成分率值包括回灰kh、sm,当回灰kh偏高,sm偏低时,生料磨计划停磨提前将生料kh目标值下调、sm上调,生料磨计划开磨提前将生料kh目标值上调、sm下调;

[0062]

s72,原料磨停磨补煤安排,原料磨停机后,若入窑生料仍较停机前kh微高,sm微低,采取补高灰份原煤至原煤仓,补充sio

2

、al2o

3

含量,稳定熟料率值。

[0063]

所述步骤s8,生料库库底设多个区,库底正中间设置一个,其余按顺时针均匀分布于库底周围,正常生产时各区循环下料,当发生异常情况导致入窑生料与入窑煤不对应时,在调整后的出磨生料及时反应入窑时,采用单区下料,当出磨生料反应入窑后,查看下一区是否异常,直至各区循环一遍后,恢复正常下料。

[0064]

所述步骤s9,当原材料中al

2

o

3

低于阈值时,上调fe

2

o

3

以增加熟料液相量,增加的fe

2

o

3

需兼顾熟料中铁含量不高于铁含量阈值。

[0065]

所述熟料液相量计算公式:p=3.3al

2

o

3

+2.6fe

2

o

3

+mgo+r,当mgo含量在2%以上时,mgo的值乘以系数1.5,熟料液相量保持在26-28之间,其中r表示碱含量。

[0066]

一种水泥生料配料闭环控制系统,包括:熟料率值、熟料热耗寻优定位生料配料计算单元,动态物料仓、库消耗平衡管理及预算单元,生料配料计算单元,在线中子配料控制单元,全自动化验室检测单元,异常状况处理单元,生料配料计算单元分别与熟料率值、熟料热耗寻优定位生料配料计算单元,在线中子配料控制单元,以及异常状况处理单元连接,全自动化验室检测单元分别与动态物料仓、库消耗平衡管理及预算单元,以及在线中子配料控制单元连接;

[0067]

熟料率值、熟料热耗寻优定位生料配料计算单元,用于熟料率值的选定;

[0068]

动态物料仓、库消耗平衡管理及预算单元,用于原料磨开停机率值调整,原煤换堆,取新堆煤到使用时间获取,输出原煤换堆前生料率值调整时刻,生料进出均化库时间差t获取,生料配料应急管控;

[0069]

生料配料计算单元,用于获取原材料化学成分、煤灰化学成分、原煤工业分析、工厂熟料热耗,进行配料计算,获取中子系统误差,并计算参与控制的实际生料率值控制目标值;

[0070]

在线中子配料控制单元,根据生料率值控制目标值,实现自动配料;

[0071]

全自动化验室检测单元,检测出磨生料率值,对中子目标值进行验证修订;检测入窑生料率值,对出磨生料率值目标值进行验证修订;检测出窑熟料率值,对入窑生料率值验证与修订。

[0072]

本发明的优势和有益效果在于:

[0073]

本发明改善了水泥生料配料过程中的煤料对口问题,针对性的解决了原煤换堆、生料磨开停、中子系统误差、原材料铝含量不足等严重影响配料的问题,优化了熟料率值热

耗,实现生料闭环控制,生产低耗优质熟料,大大提高了生料成分的均一稳定性,为下一步煅烧率值稳定熟料、稳定窑内热工制度、生产优质熟料奠定了基础。

附图说明

[0074]

图1是本发明的方法流程图。

具体实施方式

[0075]

以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

[0076]

一种水泥生料配料闭环控制系统,包括:熟料率值、熟料热耗寻优定位生料配料计算单元,动态物料仓、库消耗平衡管理及预算单元,生料配料计算单元,在线中子配料控制单元,全自动化验室检测单元,异常状况处理单元。

[0077]

一、熟料率值、熟料热耗寻优定位生料配料计算单元,熟料率值通过算法结合历史熟料煅烧温度与历史熟料强度选定,熟料煅烧温度经验公式:t(℃)=1300+4.51c

3

s-3.74c

3

a-12.64c

4

af,生料易烧性越好,煅烧温度越低,易烧性不好,煅烧温度高,通常为1420~1480℃。通常熟料率值范围为:kh=0.92

±

0.01,sm=2.4

±

0.1,im=1.5

±

0.1,其中kh表示石灰饱和系数,sm(silica modulus)表示硅率,im(iron modules)表示铝率。

[0078]

二、动态物料仓、库消耗平衡管理及预算单元

[0079]

1、生料:

[0080]

1)、生料均化库库料位与入窑生料的对应关系:通过大数据、算法(数据相似原理)寻找到不同库位下,进出库生料的时间差t。在调整生料目标值时要根据实际的生料库位并结合上述生料库位对生料出磨至入窑时间的影响,保证目标值的准确性,减少配料波动。不同库空对应不同的时间差t,时间差t主要用于原煤换堆率值调整时间定位,原煤换堆,需要预算好生料率值调整时刻,保证所配的生料与换堆煤粉能够相互匹配。

[0081]

2)、原料磨计划开停磨目标值调整

[0082]

根据回灰生料化学成分率值(回灰kh偏高,sm偏低)在生料磨停机、开机前提前干预调整,消除开停磨期间回灰导致的率值波动。

[0083]

生料磨计划停磨提前8个小时将生料kh目标值下调、sm上调。(回灰kh偏高,sm偏低)

[0084]

生料磨计划开磨提前将生料kh目标值上调、sm下调。(回灰kh偏高,sm偏低)

[0085]

一般停磨前kh目标值下调0.01、sm上调0.03,开磨前kh目标值上调0.01、sm下调0.03,具体结合回灰化学成分和生料化学成分偏差确定。

[0086]

3)、原料磨停磨补煤安排(补高灰份原煤至原煤仓,补充sio

2

、al

2

o

3

含量)

[0087]

原料磨停机后,若入窑生料仍较停机前kh微高,sm微低,采取补高灰份原煤至原煤仓,补充sio

2

、al

2

o

3

含量,稳定熟料率值。

[0088]

4)、生料库定点下料操作

[0089]

生料库库底共有7个区,a区位于库底正中间,b、c、d、e、f、g按顺时针均匀分布于库底周围,正常生产为7个区循环下料,当发生煤料不对口等异常情况导致入窑生料与入窑煤不对应,需调整后的出磨生料及时反应入窑时,采用单区调整下料,当出磨生料反应入窑

后,即调整后再看下一区是否不对口,直至7个区全部排放一遍后,生料库恢复正常下料。

[0090]

2、煤粉:

[0091]

1)、正常运行原煤仓、煤粉仓仓位管理

[0092]

一般水泥生产线正常生产,头煤仓、尾煤仓仓位控制在50-95%,原煤仓控制在30-95%,原煤换堆前一般将原煤仓位控制在70-80%,原煤换堆时刻t1,用到换堆煤预计延迟时间t2,一般在5小时左右,t2=(头煤仓仓重+尾煤仓仓重)/(头煤尾煤量+尾煤喂煤量)。

[0093]

2)、原煤换堆时刻预测

[0094]

方法一、查询当前煤堆换堆时刻t0,当前煤堆吨位w0,当前煤对应熟料的实物煤耗h0,下堆煤预换堆时刻t1=t0+w0/h0;

[0095]

方法二、查询当前煤堆换堆时刻t0,当前煤堆吨位w0,折合标准煤吨位w1,生产线熟料的标准煤耗均值h1,下堆煤预换堆时刻t1=t0+w1/h1。

[0096]

步骤十、输出原煤换堆前生料率值调整时刻

[0097]

结合生料库位预测给出,若出磨入库至入窑滞后时间差为t,则原煤换堆生料率值调整时刻t3=t1+t2-t。

[0098]

三、生料配料计算单元

[0099]

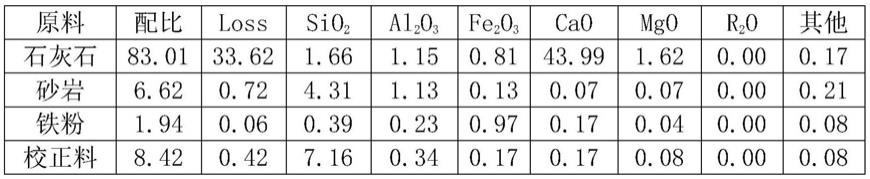

原料与煤灰的化学成分,如下表所示:

[0100]

原料losssio

2

al

2

o

3

fe

2

o

3

caomgoso3其他合计石灰石40.502.001.380.9753.001.950.000.20100.00砂岩10.8765.0017.002.001.001.000.003.13100.00铁粉3.0020.0012.0050.008.832.000.004.17100.00校正料5.0085.004.002.002.001.000.001.00100.00煤灰0.0066.0025.003.003.001.000.002.00100.00

[0101]

煤的工业分析,如下表所示:

[0102]

项目madaadvadfcadqnet,ad煤2.3259.4763.2223023kj/kg

[0103]

其中,mad表示空气干燥煤水份,aad表示空气干燥煤灰分,vad表示空气干燥煤挥发分,fcad表示空气干燥基固定碳,qnet,ad表示空气干燥煤低位发热量。

[0104]

配料要求熟料率值:kh=0.90

±

0.01,sm=2.70

±

0.01,im=1.60

±

0.01,熟料热耗q

′

=3264kj/kg熟料。

[0105]

1)、计算100kg熟料的煤灰渗入量g=q

′

*aad*s/(100*qnet,ad)=3.54,其中s表示煤灰沉入率,煤灰全部沉降入窑,即沉入率为100%。

[0106]

2)、计算灼烧基原料率值系数:

[0107]

石灰石化学成分计算:

[0108]

k1'=100/(100-loss)*(cao-2.8kh*sio

2-1.65*al

2

o

3-0.35*fe

2

o

3

)

[0109]

n1'=100/(100-loss)*[sio

2-(al

2

o

3

+fe

2

o

3

)*sm]

[0110]

p1'=100/(100-loss)*(al

2

o

3-im*fe

2

o

3

)

[0111]

砂岩化学成分计算:

[0112]

k2'=100/(100-loss)*(2.8kh*sio

2

+1.65*al

2

o

3

+0.35*fe

2

o

3-cao)

[0113]

n2'=100/(100-loss)*[(al

2

o

3

+fe

2

o

3

)*sm-sio

2

]

[0114]

p2'=100/(100-loss)*(im*fe

2

o

3-al

2

o

3

)

[0115]

铁粉化学成分计算:

[0116]

k3'=100/(100-loss)*(2.8kh*sio

2

+1.65*al

2

o

3

+0.35*fe

2

o

3-cao)

[0117]

n3'=100/(100-loss)*[(al

2

o

3

+fe

2

o

3

)*sm-sio

2

]

[0118]

p3'=100/(100-loss)*(im*fe

2

o

3-al

2

o

3

)

[0119]

校正料化学成分计算:

[0120]

k4'=100/(100-loss)*(2.8kh*sio

2

+1.65*al

2

o

3

+0.35*fe

2

o

3-cao)

[0121]

n4'=100/(100-loss)*[(al

2

o

3

+fe

2

o

3

)*sm-sio

2

]

[0122]

p4'=100/(100-loss)*(im*fe

2

o

3-al

2

o

3

)

[0123]

煤灰化学成分计算:

[0124]

k7=2.8kh*sio

2

+1.65*al

2

o

3

+0.35*fe

2

o

3-cao

[0125]

n7=(al

2

o

3

+fe

2

o

3

)*sm-sio

2

[0126]

p7=(im*fe

2

o

3-al

2

o

3

)

[0127]

代入配料公式:

[0128]

(k1'+k2')x+(k1'+k3')y+(k1'+k4')z=100*k1'-(k1'+k7)g

[0129]

(n1'+n2')x+(n1'+n3')y+(n1'+n4')z=100*n1'-(n1'+n7)g

[0130]

(p1'+p2')x+(p1'+p3')y+(p1'+p4')z=100*p1'-(p1'+p7)g

[0131]

其中,g为100kg熟料的煤灰渗入量,x为灼烧基砂岩,y为灼烧基铁粉,z为灼烧基校正料,100-x-y-z-g为灼烧基石灰石。

[0132]

3)、解方程:

[0133]

求解x、y、z,得x=8.74,y=2.79,z=11.84,灼烧基石灰石=100-x-y-z-g=73.08;

[0134]

灼烧基与干燥基换算:

[0135]

干燥基=灼烧基*100/(100-烧失量)

[0136]

干燥基石灰石=122.83kg/100kg熟料

[0137]

干燥基砂岩=9.80kg/100kg熟料

[0138]

干燥基铁粉=2.88kg/100kg熟料

[0139]

干燥基校正料=12.47kg/100kg熟料

[0140]

合计(白生料)=147.98kg/100kg熟料

[0141]

白生料原料配比:石灰石:砂岩:铁粉:校正料=83.01:6.62:1.94:8.42;

[0142]

烧失量,即loss,例如:干燥基石灰石=73.08*100/(100-40.5)=122.83;

[0143]

验算是否符和要求,计算生料、熟料化学成分、率值。

[0144]

4)、计算湿基配比,生料配料率值目标值;

[0145]

[0146][0147]

5)、生料率值目标值:kh=1.030,sm=2.747,im=1.367,此处的kh、sm、im的值是按白生料原料配比放入原料后,实际得到的值,白生料化学成分计算的对应公式为:

[0148]

kh=(cao-1.65*al

2

o

3-0.35*fe

2

o

3

(/(2.8*sio

2

)

[0149]

sm=sio

2

/(al

2

o

3

+fe

2

o

3

)

[0150]

im=al

2

o

3

/fe

2

o

3

[0151]

6)、系统误差校正:中子系统误差kh、sm、im;

[0152]

7)、输出生料率值控制目标值:kh

’

=kh+kh,sm

’

=sm+sm,im

’

=im+im。

[0153]

四、在线中子配料控制单元

[0154]

生料率值目标值输入在线中子控制系统,实现自动配料。

[0155]

五、全自动化验室检测单元

[0156]

一小时一检测出磨生料率值,对中子目标值进行验证修订;首先化验室以荧光检测结果为准(因荧光每天定时使用标准样校正),因中子存在系统误差,使用同一时间段荧光检测的结果与中子检测的结果做差,得到中子系统误差kh、sm、im,指导下一时刻中子目标值的修订;

[0157]

一小时一检测入窑生料率值,对出磨生料率值目标值进行验证修订;

[0158]

一小时一检测出窑熟料率值,对入窑生料率值验证与修订;主要体现在煤料对口工作,通过出窑熟料率值追溯入窑煤粉与入窑生料是否匹配,再通过入窑生料率值追溯出磨生料率值是否设定合理,匹配上未来入窑煅烧的煤粉,即最大限度消除入窑煤粉、入窑生料不匹配现象。

[0159]

六、异常状况处理单元

[0160]

熟料的煅烧必须保证足够的液相量,当原材料中al

2

o

3

不足时(含量要保证在5.3以上),微上调fe

2

o

3

以增加液相量,但增加fe

2

o

3

时需要兼顾熟料中铁含量不高于4.0,控制在3.8左右;

[0161]

熟料液相量计算公式:1450℃时,p=3.3al

2

o

3

+2.6fe

2

o

3

+mgo+r,当mgo含量超过2%以上,mgo的值乘以系数1.5,熟料生产,保证液相量在26-28之间,r表示碱含量,即k

2

o、na

2

o含量,具体公式为:r=0.658*k

2

o+na

2

o,由于计算的r非常小,工厂端通常可忽略。

[0162]

如图1所示,一种水泥生料配料闭环控制方法,包括如下步骤:

[0163]

步骤一、录入原材料化学成分、煤灰化学成分

[0164]

原料losssio

2

al

2

o

3

fe

2

o

3

caomgoso

3

其他合计石灰石40.502.001.380.9753.001.950.000.20100.00

砂岩10.8765.0017.002.001.001.000.003.13100.00铁粉3.0020.0012.0050.008.832.000.004.17100.00校正料5.0085.004.002.002.001.000.001.00100.00煤灰0.0066.0025.003.003.001.000.002.00100.00

[0165]

步骤二、录入原煤工业分析

[0166]

项目madaadvadfcadqnet,ad煤2.3259.4763.2223023kj/kg

[0167]

其中,mad表示空气干燥煤水份,aad表示空气干燥煤灰分,vad表示空气干燥煤挥发分,fcad表示空气干燥基固定碳,qnet,ad表示空气干燥煤低位发热量。

[0168]

步骤三、录入工厂熟料热耗

[0169]

熟料热耗q

′

=3264kj/kg熟料。

[0170]

步骤四、熟料率值的选定,通过算法结合历史熟料煅烧温度与历史熟料强度选定,配料要求熟料率值:kh=0.90

±

0.01,sm=2.70

±

0.01,im=1.60

±

0.01。

[0171]

步骤五、配料计算,包括如下步骤:

[0172]

1)、计算100kg熟料的煤灰渗入量g=q

′

*aad*s/(100*qnet,ad)=3.54,其中s表示煤灰沉入率,煤灰全部沉降入窑,即沉入率为100%。

[0173]

2)、计算灼烧基原料率值系数:

[0174]

石灰石化学成分计算:

[0175]

k1'=100/(100-loss)*(cao-2.8kh*sio

2-1.65*al

2

o

3-0.35*fe

2

o

3

)

[0176]

n1'=100/(100-loss)*[sio

2-(al

2

o

3

+fe

2

o

3

)*sm]

[0177]

p1'=100/(100-loss)*(al

2

o

3-im*fe

2

o

3

)

[0178]

砂岩化学成分计算:

[0179]

k2'=100/(100-loss)*(2.8kh*sio

2

+1.65*al

2

o

3

+0.35*fe

2

o

3-cao)

[0180]

n2'=100/(100-loss)*[(al

2

o

3

+fe

2

o

3

)*sm-sio

2

]

[0181]

p2'=100/(100-loss)*(im*fe

2

o

3-al

2

o

3

)

[0182]

铁粉化学成分计算:

[0183]

k3'=100/(100-loss)*(2.8kh*sio

2

+1.65*al

2

o

3

+0.35*fe

2

o

3-cao)

[0184]

n3'=100/(100-loss)*[(al

2

o

3

+fe

2

o

3

)*sm-sio

2

]

[0185]

p3'=100/(100-loss)*(im*fe

2

o

3-al

2

o

3

)

[0186]

校正料化学成分计算:

[0187]

k4'=100/(100-loss)*(2.8kh*sio

2

+1.65*al

2

o

3

+0.35*fe

2

o

3-cao)

[0188]

n4'=100/(100-loss)*[(al

2

o

3

+fe

2

o

3

)*sm-sio

2

]

[0189]

p4'=100/(100-loss)*(im*fe

2

o

3-al

2

o

3

)

[0190]

煤灰化学成分计算:

[0191]

k7=2.8kh*sio

2

+1.65*al

2

o

3

+0.35*fe

2

o

3-cao

[0192]

n7=(al

2

o

3

+fe

2

o

3

)*sm-sio

2

[0193]

p7=(im*fe

2

o

3-al

2

o

3

)

[0194]

代入配料公式:

[0195]

(k1'+k2')x+(k1'+k3')y+(k1'+k4')z=100*k1'-(k1'+k7)g

[0196]

(n1'+n2')x+(n1'+n3')y+(n1'+n4')z=100*n1'-(n1'+n7)g

[0197]

(p1'+p2')x+(p1'+p3')y+(p1'+p4')z=100*p1'-(p1'+p7)g

[0198]

其中,g为100kg熟料的煤灰渗入量,x为灼烧基砂岩,y为灼烧基铁粉,z为灼烧基校正料,100-x-y-z-g为灼烧基石灰石。

[0199]

3)、解方程,求解x、y、z

[0200]

得x=8.74,y=2.79,z=11.84,灼烧基石灰石=100-x-y-z-g=73.08;

[0201]

灼烧基与干燥基换算:

[0202]

干燥基=灼烧基*100/(100-烧失量)

[0203]

干燥基石灰石=122.83kg/100kg熟料

[0204]

干燥基砂岩=9.80kg/100kg熟料

[0205]

干燥基铁粉=2.88kg/100kg熟料

[0206]

干燥基校正料=12.47kg/100kg熟料

[0207]

合计(白生料)=147.98kg/100kg熟料

[0208]

白生料原料配比:石灰石:砂岩:铁粉:校正料=83.01:6.62:1.94:8.42;

[0209]

烧失量,即loss,例如:干燥基石灰石=73.08*100/(100-40.5)=122.83;

[0210]

验算是否符和要求,计算生料、熟料化学成分、率值。

[0211]

4)、计算湿基配比,生料配料率值目标值;

[0212][0213][0214]

5)、生料率值目标值:kh=1.030,sm=2.747,im=1.367,此处的kh、sm、im的值是按白生料原料配比放入原料后,实际得到的值,即白生料化学成分计算的对应公式为:

[0215]

kh=(cao-1.65*al

2

o

3-0.35*fe

2

o

3

(/(2.8*sio

2

)

[0216]

sm=sio

2

/(al

2

o

3

+fe

2

o

3

)

[0217]

im=al

2

o

3

/fe

2

o

3

[0218]

步骤六、中子系统误差获取

[0219]

主要通过人工、自动化验室、中子对同一样检测获取中子系统误差kh、sm、im;采取一小时一检测出磨生料率值,对中子目标值进行验证修订。

[0220]

步骤七、计算得出参与控制的实际生料率值控制目标值

[0221]

输出生料率值控制目标值:kh

’

=kh+kh,sm

’

=sm+sm,im

’

=im+im。

[0222]

步骤八、生料进出均化库时间差获取

[0223]

生料均化库库料位与入窑生料的对应关系:通过大数据、算法(数据相似原理)寻找到不同库位下,进出库生料的时间差t。在调整生料目标值时要根据实际的生料库位并结合上述生料库位对生料出磨至入窑时间的影响,保证目标值的准确性,减少配料波动。不同库空对应不同的时间差t,时间差t主要用于原煤换堆率值调整时间定位,原煤换堆,需要预算好生料率值调整时刻,保证所配的生料与换堆煤粉能够相互匹配。

[0224]

采取一小时一检测入窑生料率值,对出磨生料率值目标值进行验证修订;一小时一检测出窑熟料率值,对入窑生料率值验证与修订;入窑生料校正出磨生料,出窑熟料校正入窑生料,主要是对时间差t的验证,通过验证不断完善时间t的准确性。

[0225]

步骤九、原煤换堆,取新堆煤到使用时间获取

[0226]

1)、正常运行原煤仓、煤粉仓仓位管理

[0227]

一般水泥生产线正常生产,头煤仓、尾煤仓仓位控制在50-95%,原煤仓控制在30-95%,原煤换堆前一般将原煤仓位控制在70-80%,原煤换堆时刻t1,用到换堆煤预计延迟时间t2,一般在5小时左右,t2=(头煤仓仓重+尾煤仓仓重)/(头煤尾煤量+尾煤喂煤量)。

[0228]

2)、原煤换堆时刻预测

[0229]

方法一、查询当前煤堆换堆时刻t0,当前煤堆吨位w0,当前煤对应熟料的实物煤耗h0,下堆煤预换堆时刻t1=t0+w0/h0;

[0230]

方法二、查询当前煤堆换堆时刻t0,当前煤堆吨位w0,折合标准煤吨位w1,生产线熟料的标准煤耗均值h1,下堆煤预换堆时刻t1=t0+w1/h1。

[0231]

步骤十、输出原煤换堆前生料率值调整时刻

[0232]

结合生料库位预测给出,若出磨入库至入窑滞后时间差为t,则原煤换堆生料率值调整时刻t3=t1+t2-t。

[0233]

步骤十一、原料磨开停机率值调整

[0234]

1)、原料磨计划开停磨目标值调整

[0235]

根据回灰生料化学成分率值(回灰kh偏高,sm偏低)在生料磨停机、开机前提前干预调整,消除开停磨期间回灰导致的率值波动。

[0236]

生料磨计划停磨提前8个小时将生料kh目标值下调、sm上调。(回灰kh偏高,sm偏低)

[0237]

生料磨计划开磨提前将生料kh目标值上调、sm下调。(回灰kh偏高,sm偏低)

[0238]

一般停磨前kh目标值下调0.01、sm上调0.03,开磨前kh目标值上调0.01、sm下调0.03.具体结合回灰化学成分和生料化学成分偏差确定。

[0239]

2)、原料磨停磨补煤安排(补高灰份原煤至原煤仓,补充sio

2

、al

2

o

3

含量)

[0240]

原料磨停机后,若入窑生料仍较停机前kh微高,sm微低,采取补高灰份原煤至原煤仓,补充sio

2

、al2o

3

含量,稳定熟料率值。

[0241]

步骤十二、生料配料应急管控

[0242]

生料库库底共有7个区,a区位于库底正中间,b、c、d、e、f、g按顺时针均匀分布于库底周围,正常生产为7个区循环下料,当发生煤料不对口等异常情况导致入窑生料与入窑煤

不对应,需调整后的出磨生料及时反应入窑时,采用单区调整下料,当出磨生料反应入窑后,即调整后再看下一区是否不对口,直至7个区全部排放一遍后,生料库恢复正常下料。

[0243]

步骤十三、异常状况处理

[0244]

熟料的煅烧必须保证足够的液相量,当原材料中al

2

o

3

不足时(含量要保证在5.3以上),微上调fe

2

o

3

以增加液相量,但增加fe

2

o

3

时需要兼顾熟料中铁含量不高于4.0,控制在3.8左右。

[0245]

熟料液相量计算公式:1450℃时,p=3.3al

2

o

3

+2.6fe

2

o

3

+mgo+r,当mgo含量超过2%以上,mgo的值乘以系数1.5,熟料生产,保证液相量在26-28之间,r表示碱含量,即k

2

o、na

2

o含量,具体公式为:r=0.658*k

2

o+na

2

o,由于计算的r非常小,工厂端通常可忽略。

[0246]

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1