过程数据和次级警报的扩展趋势显示的制作方法

1.本发明涉及由可视化系统实现的用于过程数据的可视化方法,

[0002]-其中,由过程控制系统控制和监视工业技术设施,

[0003]-其中,过程控制系统在采集时间点分别采集过程数据并将采集到的过程数据在历史方面存档,

[0004]-其中,依据过程控制系统的至少一个操作员对过程数据的选择和对相关的显示时间段的预设,可视化系统针对预设的显示时间段请求所选择的过程数据的历史并将相关的时间变化过程作为图形输出给至少一个操作员,

[0005]-其中,图形包括多个过程数据点,

[0006]-其中,根据表征相应的过程数据点的相应的采集时间段的所选择的过程数据的值,可视化系统确定相应的过程数据点,其中,采集时间段包括多个采集时间点,

[0007]-其中,相应的过程数据点是相应的采集时间段的过程数据的平均值或中值。

[0008]

本发明还涉及用于可视化系统的计算机程序,其中,该计算机程序包括能由可视化系统处理的机器码,

[0009]-其中,依据对机器码的处理,依据过程控制系统的至少一个操作员对过程数据的选择和对相关的显示时间段的预设,可视化系统针对预设的显示时间段请求所选择的过程数据的历史并将相关的时间变化过程作为图形输出给至少一个操作员,该过程控制系统控制和监视工业技术设施并且在采集时间点采集过程数据并且分别将过程数据在历史方面存档,

[0010]-其中,图形包括多个过程数据点,

[0011]-其中,依据对机器码的处理,根据表征相应的过程数据点的相应的采集时间段的所选择的过程数据的值,可视化系统确定相应的过程数据点,

[0012]-其中,相应的过程数据点是相应的采集时间段的过程数据的平均值或中值。

[0013]

本发明还涉及一种可视化系统,利用这种计算机程序为该可视化系统编程,以使该可视化系统在运行时相应执行上面结合该计算机程序给出的方法步骤。

背景技术:

[0014]

例如,过程数据可以是控制器的实际值或额定值。平均值也可以可选地为加权平均值或未加权平均值。特别地,中值可以是xx%式的中值,其中xx是合适的值。

[0015]

所谓的过程对象视图对于工艺技术设施的操作和监视非常重要。所谓的块符号集成到过程对象的相关设施图像中,除了重要的过程值之外,还以图形方式显示各种状态信息、例如过程警报或模拟结果。基于块符号,还可以为过程对象打开视图,除了纯粹观察过程对象之外,还可以对其进行操作。基于这些视图,可以打开更多视图、例如趋势曲线或带有与相应过程对象相关的过程警报的警报视图。趋势曲线通常显示各个过程值随时间变化的过程。过程警报通常以消息顺序显示的形式显示,即以已发生的过程警报的时间顺序列表的形式。趋势曲线的表现、即所确定的过程数据点随时间的过程对应于本发明所基于的

现有技术。

[0016]

在现有技术中还已知用于利用关于次级警报的适当信息来丰富趋势曲线的方法。次级警报为不是由过程控制系统设置的、而是由可视化系统设置的警报。在发生次级警报时,可视化系统检查相应的过程数据点,检查确定的平均值或中值是否满足操作员预设的条件。如果(仅作为示例触发过程警报)一旦过程数据超过x值,则操作员例如可以确定在为相应过程数据点确定的值超过y值时显示次级警报,其中y值充分低于x值。如果要检查为相应过程数据点确定的值是否低于z值,则该过程可以是类似的。以次级警报为例,可以用颜色突出显示趋势曲线的对应区域。

[0017]

如果操作员预设的显示时间段足够小,则上述过程会产生良好的结果,因此过程数据点的数量至少与显示时间段内采集的过程数据的数量一致。然而,操作员通常以如下的方式预设显示时间段,即过程数据点的数量小于在显示时间段期间采集的过程数据的数量,通常甚至小很多。在这种情况下,由于平均值或中值的形成以及相关的平滑,可能不再识别出在特定采集时间段内采集的过程数据一次或多次超过y值或低于z值。当根据趋势曲线进行前瞻性预测时,这个问题就更加突出。这种预测在很大程度上也被与平均值或中值形成相关的平滑所歪曲。

技术实现要素:

[0018]

本发明的目的在于给出使操作员能够可靠地评估趋势曲线的可行方案。此外,预测应尽可能可靠。

[0019]

该目的通过具有权利要求1的特征的可视化方法来实现。该可视化方法的有利设计方案是从属权利要求2至4的主题。

[0020]

根据本发明,开头部分所述类型的可视化方法被设计为:

[0021]-可视化系统还为相应的过程数据点确定在相应的采集时间段期间的、所选择的过程数据的值的最小量和/或最大量,以及

[0022]-当为相应的过程数据点确定的最小量低于预设的最小值和/或确定的最大量超过预设的最大值时,可视化系统显示次级警报以及相应的过程数据点。

[0023]

通过对最小量和/或最大量的附加确定以及基于所述量的次级警报的确定,尤其不会再发生由于在过大的采集时间段上以及在过多的过程数据上的平均值或中间值的形成而不再识别次级警报的情况。

[0024]

优选地,该可视化方法被设计为,使得

[0025]-在过程控制系统内将过程数据分配给相应的过程对象,

[0026]-如果分配给相应的过程对象的过程数据满足预定的触发条件,则过程控制系统相应自动地设置过程警报,

[0027]-过程控制系统还在采集时间点为每个过程对象采集当前设置的过程警报,并且将采集到的过程警报在历史方面存档或存储,

[0028]-可视化系统还请求用于相同的显示时间段的所选择的过程数据项的历史以及分配给相应的过程对象的过程警报的历史,以及

[0029]-如果在分配给相应的过程时间点的采集时间段期间出现至少一个过程警报,则可视化系统一直显示过程数据点以及至少一个过程警报的相应的过程数据点。

[0030]

通过显示过程警报,操作员可以立即查看在相关采集期间是否发生了过程警报。例如,当对象大小之一超过或低于特定预定值时,可以满足预定触发条件。

[0031]

例如,显示时间段可以包括现在,当操作员预设内容“显示过去y分钟的处理数据x”或进行可比较的预设。通过在次级警报的预测是利用预测的最小量和/或最大量,也可以改善预测的次级警报的确定。

[0032]

优选地,当相应预测的最小量和/或相应预测的最大量满足预定触发条件时,可视化系统还显示预测的过程警报以及预测的过程数据点。由此,操作员可以比现有技术更可靠地识别是否以及何时存在过程警报的特定风险。

[0033]

优选地,依据至少一个操作员的操作员输入,可视化系统显示过程数据点以及所确定的最小量和/或所确定的最大量,并且依据至少一个操作员的对此相反的操作员输入来抑制所确定的最小量和/或所确定的最大量的显示。由此,根据需要,操作员能够将所确定的最小量和/或所确定的最大量叠加到所确定的趋势曲线中或将它们从所确定的趋势曲线中隐藏。

[0034]

该目的还通过具有权利要求5的特征的计算机程序来实现。计算机程序的有利设计方案是从属权利要求6至8的主题。

[0035]

根据本发明,开头部分所述类型的计算机程序设计成,依据对机器码的处理,使得可视化系统

[0036]-还为相应的过程数据点确定在相应的采集时间段期间的、所选择的过程数据的值的最小量(min)和/或最大量,并且

[0037]-如果为相应的过程数据点确定的最小量低于预设的最小值和/或确定的最大量超过预设的最大值,则可视化系统一直显示次级警报以及相应的所述过程数据点。

[0038]

由此实现的优点对应于可视化方法的优点。此外,计算机程序的有利设计方案也对应于可视化方法的有利设计方案。这同样适用于通过相应的有利设计方案实现的优点。

[0039]

该目的还通过具有权利要求13的特征的可视化系统来实现。根据本发明,利用根据本发明的计算机程序为开头部分所述类型的可视化系统编程,以使可视化系统还在运行时执行根据本发明的计算机程序的根据本发明的方法步骤。

附图说明

[0040]

本发明的上述特性、特征和优点以及实现的方式和方法结合以下实施例的描述变得更加明白易懂,实施例将结合附图被更详细地阐述。在此以示意图示出:

[0041]

图1示出设施的概览,

[0042]

图2示出过程对象,

[0043]

图3示出流程图,

[0044]

图4示出流程图,

[0045]

图5示出过程数据的时间变化过程和图形,

[0046]

图6示出流程图,

[0047]

图7示出过程数据的时间变化过程和图形,

[0048]

图8示出流程图,

[0049]

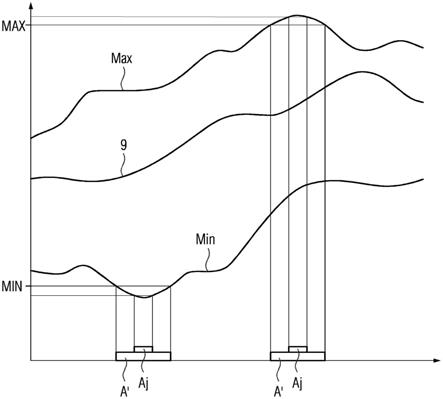

图9示出过程数据的时间变化过程和图形,以及

[0050]

图10示出流程图。

具体实施方式

[0051]

根据图1,工业技术设施1由过程控制系统2控制和监视。工业技术设施1例如可以是工艺技术设施。但是,工业技术设施也可以是不同的设施。过程控制系统2包括用于工业技术设施1的各个部分的控制装置。控制装置在工业技术设施1的相应部分上的动作以及控制装置彼此之间的交互由上级计算机管理。

[0052]

所谓的过程对象3对于过程控制系统2来说是已知的。例如,可以将过程对象3定义为过程控制系统2的配置的一部分。过程对象3的示例是调节工业技术设施1的变量的调节器。但也有其他过程对象3。

[0053]

根据图2中的视图,在过程控制系统2中相应地将过程数据x,x*,pi(i=1,2,...m)分配给过程对象3。过程数据x、x*、pi例如可以是实际参量x、额定参量x*、调节器参数pi等。例如,在pi(比例积分)调节器的情况下,参数pi可以是比例增益、复位时间和调节器的最大输出参量的值。相应的过程数据x,x*,pi与过程对象3的对应关系对于过程控制系统2也是已知的。

[0054]

过程警报aj(j=1、2、...n)通常也可以根据图1中的图示分配给过程对象3。在这种情况下,将各个过程警报aj分配给过程对象3对于过程控制系统2来说也是已知的。每个过程警报aj都有优先级。各个优先级在图2中的相应过程警报aj后面的括号中仅作为示例设置。

[0055]

过程控制系统2执行控制和监视方法,该方法在下面结合图3更详细地解释。

[0056]

根据图3,过程控制系统2在步骤s1中接收工业技术设施1的当前状态z。当前状态z尤其包括控制器的实际参量x。在步骤s2中,过程控制系统2接收来自操作员4的输入(见图1)。输入可以包括过程对象3的规范,例如调节器的新额定值x*或调节器参数pi的变化。术语“操作员”在本发明的上下文中是通用的,它可以是单个操作员或多个人。

[0057]

在步骤s3中,过程控制系统2确定工业技术设施1的控制参量。在确定控制参量时,过程控制系统2尤其评估分配给相应的过程对象3的过程数据x、x*、pi。在步骤s4中,过程控制系统2将确定的控制参量提供给工业技术设施1,从而控制工业技术设施1。

[0058]

如果过程控制系统2如通常那样也设置过程警报,则过程控制系统2在步骤s5检查,过程警报aj的触发条件是否已经满足。检查由过程控制系统2单独地针对每个过程对象3执行并且在各个过程对象3内单独地针对每个过程警报aj执行。过程控制系统2根据分配给各个过程对象3的过程数据x、x*、pi来决定是否满足各个触发条件。例如,如果相应的过程对象3的过程数据项x,x*,pi(尤其是实际值x)超过或低于确定的预定值,或者如果给出了某些值的组合或其他推导出的值低于或超过某些界限,则可以满足触发条件。

[0059]

如果满足触发条件,则过程控制系统2在步骤s6中自动设置相应的过程警报aj并将相应的警报消息m传输到可视化系统5(见图1)。否则,即如果不满足触发条件,则跳过步骤s6。

[0060]

在步骤s7中,过程控制系统2至少归档过程数据x、x*、pi。通常,过程控制系统2还在步骤s7中归档当前设置的过程警报aj。归档在历史方面实现。相应归档的值x、x*、pi、aj因此被分配给相应的采集时间点之一。此外,已经归档的值不被覆盖,而是将要归档的新值

附加至已经归档的值,这样要归档的新值和已经归档的值都在稍后的时间点用于评估。

[0061]

图3的过程一直周期性地循环重复。从步骤s7起,过程控制系统2返回到步骤s1。在大多数情况下,循环重复甚至以固定周期发生。

[0062]

用计算机程序6为可视化系统5编程。计算机程序6包括能由可视化系统5处理的机器码7。依据机器码7的处理,可视化系统5(除其他外)执行可视化方法,该可视化方法将在下文结合图4被更详细地解释。

[0063]

在步骤s11中,可视化系统5从过程控制系统2接收传送的警报消息m。在步骤s12中,可视化系统5将相应的过程警报aj(更准确地说:相应的消息)输出给操作员4。相应的过程警报aj可以例如通过视觉显示器输出给操作员4。如有必要,可以通过声音消息支持视觉显示。在步骤s13中,可视化系统5检查它是否已经从操作员4接收到对相应过程警报aj的确认。只要不是这种情况,可视化系统5就跳过步骤s14。另一方面,如果可视化系统5已经从操作员4接收到对相应过程警报aj的确认,则可视化系统5在步骤s14中终止向操作员4输出相应的过程警报aj。

[0064]

尽管通常存在步骤s11至s14,但它们在本发明的基本原理的框架内是次要的。

[0065]

在步骤s15中,可视化系统5接收操作员4对过程数据项x、x*、pi的选择。原则上,操作员4可以在步骤s15中选择任何过程数据项x、x*、pi。但是,它通常是实际值x。在步骤s15中,可视化系统5还接收来自操作员4的显示时间段。由于显示时间段是由操作员4定义的,所以从可视化系统5的角度来看,预先不知道显示时间段的大小。从可视化系统5的角度来看,显示时间段因此原则上可以是任意的。

[0066]

在步骤s16中,可视化系统5至少向过程控制系统2请求所选择的过程数据项x、x*、pi在指定显示时间段内的历史。通常,在步骤s16中,可视化系统5还向过程控制系统2请求用于同一显示时间段的分配给相应的过程对象3的过程警报aj的历史。在步骤s17中,可视化系统5从过程控制系统2接收所请求的过程数据x、x*、pi,并且如果合适,还接收所请求的过程警报aj。

[0067]

在步骤s18中,可视化系统5确定图形8(见图1和图5)。图形8表示用于预设的时间段的选择的过程数据项x、x*、pi的时间变化过程。过程数据点9可以分配次级警报a'。次级警报a'也在步骤s18中确定。步骤s18将结合图6进行详细说明。在步骤s19中,图形8由可视化系统5输出给操作员4。

[0068]

根据图6,可视化系统5首先在步骤s21中选择第一过程数据点9,以便确定图形8(见图5)。在步骤s22中,可视化系统5确定所选过程数据点9的相关采集时间段。相应的采集时间段可以包括多个采集时间点。例如,如果图形8最多可以包含200个过程数据点9,但过程数据x、x*、pi以及可能还有过程警报aj在整个显示期间被采集了10000次,则必须强制性地为每个过程时间点9采集过程数据x、x*、pi,并且同样也要共同评估多个采集时间点的过程警报aj,以便确定相应的过程数据点9。

[0069]

在步骤s23中,可视化系统5然后根据在该采集时间段中存档的所选过程数据x、x*、pi的值来确定所选择的过程数据点9的相关值。例如,可视化系统5将所选择的过程数据x,x*,pi的值的未加权平均值(即该值之和除以该值的数量)或加权平均值(即用相应加权因子加权的值之和除以加权因子之和)作为相应的值。可替换地,相应的过程数据点9的值可以例如通过中间值来确定。特别地,中值可以是xx%式的中值,其中xx是0到100之间的合

适值(不包括端值)。xx的值通常在40到60之间。

[0070]

在步骤s24中,可视化系统5然后确定在该采集时间段内存档的所选过程数据项x、x*、pi的值的最小量min。在步骤s25中,可视化系统5检查,确定的最小量min是否低于最小值min。如果是这种情况,则可视化系统5在步骤s26中将次级警报a'分配给过程数据点9。否则跳过步骤s26。例如,最小值min可以由操作员4指定。特别地,最小值min可以选择为,使得在越来越小的过程数据x、x*、pi的情况中在相应的过程警报aj之前触发次级警报a'。

[0071]

在步骤s27中,可视化系统5然后确定在该采集时间段内存档的所选过程数据项x、x*、pi的值的最大量max。在步骤s28中,可视化系统5检查,确定最大量max是否超过最大值max。如果是这种情况,则可视化系统5还在步骤s29中将次级警报a'分配给过程数据点9。否则跳过步骤s29。例如,最大值max可以由操作员4指定。特别地,最大值max可以被选择为,使得在过程数据项x、x*、pi不断增大的情况中在相应的过程警报aj之前触发次级警报a'。

[0072]

在步骤s30中,可视化系统5检查:是否将过程警报aj分配给过程数据x、x*、pi。如果是这种情况,则可视化系统5在步骤s31中将过程警报aj之一分配给过程数据点9。通常,在步骤s31中,过程警报aj被赋予最高优先级。如果没有将过程警报aj分配给过程数据x、x*、pi,则跳过步骤s31。

[0073]

在步骤s32中,可视化系统5检查:是否已经针对所有过程数据点9执行了步骤s22至s31。如果不是这种情况,则可视化系统5进行到步骤s33,其中可视化系统5选择下一个过程数据点9。然后可视化系统5返回到步骤s22。否则图6的过程结束。

[0074]

上面说明了存在步骤s24到s26和步骤s27到s29以及步骤s30和s31的过程。然而可行的设计方案是:仅存在步骤s24至s26和步骤s27至s29,或仅存在步骤s24至s26以及步骤s30和s31,或仅存在步骤s27至s29以及步骤s30和s31。仅存在步骤s24至s26或仅存在步骤s27至s29的设计方案也是可能的。

[0075]

图形8因此包括多个过程数据点9。图5一方面示出过程数据点9的变化过程。图5还示出所确定的最小量min的变化过程和所确定的最大量max的变化过程。此外,图5还示出次级警报a',并且还示出分配的过程警报aj。

[0076]

如图5所示,可以将图形8输出给操作员4。在这种情况下,显示过程数据点9的时间变化过程和次级警报a'。另一方面,所确定的最小量min和所确定的最大量max的时间上的变化过程也被显示,只要它们被确定。如有必要,一同显示过程警报aj。在此文中应注意的是,过程警报aj的显示通常被实现,但在本发明的范畴中是次要的。根据图5的图示的优点尤其在于,如果相应的过程数据点9的采集时间段包括多个采集时间点,则通常不再能根据过程数据点9的数据值看出:是否以及可能为什么触发特定的过程警报aj或检测到次级警报a'。然而,刚刚阐述的表示类型为操作员4提供了关于为什么会出现这种情况的信息、以及在什么时候他必须请求过程数据x、x*、pi的更精细的表示,以便获得完整的信息。

[0077]

根据图5中的图示可以一直将图形8输出给操作员4。然而,操作员4也可以为可视化系统5预设操作员输入i+或逆操作员输入i-,如图1所示。如果操作员4预设操作员输入i+,则实现如图5所示的输入。相反,如果操作员4预设操作员输入i-,则实现如图7所示的输出。根据图7中的图示,仅显示过程数据点9的时间上的变化过程和次级警报a'(加上过程警报aj,如果适用)。另一方面,不显示所确定的最小量min和/或所确定的最大量max的时间上的变化过程。操作员4可以根据需要在过程数据点9的显示中显示所确定的最小量min和所

确定的最大量max的时间上的变化过程,或者将它们从过程数据点9的显示隐藏。如有必要,最小量min和最大量max的淡入或淡出也可以单独实现。

[0078]

淡出的优点尤其在于,次级警报a'仍然被正确确定,并且因此仍然为操作员4提供在哪些点他必须请求过程数据x,x*,pi的更精细的表示的信息,以便获取完整信息。然而,实际趋势、即过程数据点9在时间上的变化过程更容易被识别。

[0079]

由于显示时间段是由操作员4预设的,因此预设的显示时间段也可能包括现在。例如,操作员4可以为可视化系统5预设,显示时间段应该从过去的、但通常在原则上可以任意选择的时间点(例如从特定时间开始)延伸到“现在”,或显示时间段应从“现在”以确定的一段时间(例如10分钟或3小时)延伸到过去。如果是这种情况,即还包括现在的情况,则根据本发明的程序优选地由下面结合图8解释的程序来补充。

[0080]

图8基于图6的流程。此外,还有步骤s41到s47。在步骤s41中,可视化系统5根据所确定的过程数据点9,即根据为显示时间段确定的过程数据点9,确定过程数据点9的未来变化过程的预测。预测的确定如现有技术那样实现。因此,没有必要更详细地讨论确定的细节。

[0081]

针对预测范围h实现预测。根据图9,预测范围h从现在延伸到未来。对于可视化系统5,预测范围h到达未来的程度可能是固定的。可替代地,可视化系统5可以根据预设的显示时间段来确定范围,例如在显示时间段的某个百分比处。可替换地,操作员4可以预设可视化系统5的范围。然而,适用于任何预测的一般性说明是预测越往后越不确定。

[0082]

在步骤s42中,根据所确定的最小量min,即根据为显示时间段确定的最小量min,可视化系统5确定对最小量min的未来变化过程的预测。预测的确定能以与步骤s41相同的方式和方法来实现。唯一的区别在于,确定的基础不是过程数据点9,而是基于最小量min。在步骤s43中,可视化系统5检查预测的最小量min是否低于最小值min。如果是这种情况,则可视化系统5在步骤s44中将预测的次级警报a'分配给对应的预测过程数据点9。否则跳过步骤s44。

[0083]

在步骤s45中,基于所确定的最大量max,即基于为显示时间段所确定的最大量max,可视化系统5确定对最大量max的未来变化过程的预测。唯一的区别在于,确定基础不是过程数据点9,而是最大量max。在步骤s46中,可视化系统5检查预测的最大量max是否超过最大值max。如果是这种情况,则可视化系统5还在步骤s47中将预测的次级警报a'分配给对应的预测过程数据点9。否则跳过步骤s47。

[0084]

以上说明了存在步骤s42至s44和步骤s45至s47的过程。然而,其中仅存在步骤s42至s44或仅存在步骤s45至s47的设计方案也是可能的。

[0085]

这种步骤s19没有改变。然而,在步骤s19的范畴中,不仅实现了用于该显示时间段的过程数据点9的显示,而且还实现了预测的过程数据点9的显示。对于两种类型的过程数据点9也一同显示了相应相关的次级警报a'。最小量min和最大量max的时间上的变化过程的显示可以根据需要并如图9所示的那样实现或隐藏。如果需要,还能在显示时间段内显示相关的过程警报aj。时间点“现在”、即目前在图9中由竖直双线表明。

[0086]

如果在显示时间段内还显示相关的过程警报aj,则图8中的过程优选地根据图10中的图示来补充。根据图10,步骤s42到s44由步骤s51和s52补充,步骤s45到s47由步骤s53和s54补充。

[0087]

在步骤s51中,可视化系统5检查预测的最小量min是否满足触发条件。如果是这种情况,则可视化系统5在步骤s52中将预测的过程警报aj分配给对应的预测过程数据点9。否则跳过步骤s52。

[0088]

在步骤s53中,可视化系统5检查预测的最大量max是否满足触发条件。如果是这种情况,则可视化系统5还在步骤s54中将预测的过程警报aj分配给对应的预测过程数据点9。否则跳过步骤s54。

[0089]

如果存在步骤s51和s52和/或步骤s53和s54,除了显示由过程控制系统2发送的实际过程警报aj之外,还根据图9中的图显示预测的过程警报aj。

[0090]

以上从本质上解释了本发明,并进一步在各种有利的实施例中进行了解释。然而,本发明的核心涉及以下事实:

[0091]

由过程控制系统2控制和监视工业技术设施1。过程控制系统在采集时间点采集过程数据x、x*、pi并将采集的过程数据x、x*、pi在历史方面存档。根据操作员4对过程数据项x、x*、pi的选择和对相关显示时间段的预设,可视化系统5针对该显示时间段从过程控制系统2请求所选择的过程数据项x、x*、pi的历史并将相关的时间变化过程作为图形8输出给操作员4。图形8包括多个过程数据点9。可视化系统5将相应的过程数据点9确定为表征相应的过程数据点9的相应的采集时间段的所选择的过程数据x,x*,pi的值的平均值或中值。可视化系统还为相应的过程数据点9确定在相应的采集时间段期间的所选择的过程数据x,x*,pi的值的最小量min和/或最大量max。如果为相应的过程数据点9确定的最小量min低于预设的最小值min或者确定的最大量max超过预设的最大值max,则可视化系统5显示次级警报a'以及相应的过程数据点9。

[0092]

本发明具有许多优点。首先可以进行趋势显示,这对于操作员4来说更容易直观地掌握和理解。此外存在改进的预测、特别是关于未来预期的过程警报aj和次级警报a'。操作员4在工业技术设施1的工艺流程中的预期干预变得更容易。此外,不会发生以下情况,即由于显示时间段的“不利”选择不能显示以显示时间段的“有利”选择显示的次级警报a'。这也适用于根据图7的图,因为这里也使用最小量min和/或最大量max来确定次级警报a',虽然没有显示最小量min和最大量max本身。

[0093]

尽管已通过优选实施例详细说明和描述了本发明,但是本发明不受所公开的示例限制,并且本领域技术人员可以在不脱离本发明的范围的情况下从其中得出其他变化方案。

[0094]

参考标号列表

[0095]1ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

工业技术设施

[0096]2ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

过程控制系统

[0097]3ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

过程对象

[0098]4ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

操作员

[0099]5ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

可视化系统

[0100]6ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

计算机程序

[0101]7ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

机器码

[0102]8ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

图形

[0103]9ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

过程数据点

[0104]

aj

ꢀꢀꢀꢀꢀꢀꢀꢀ

过程警报

[0105]

a'

ꢀꢀꢀꢀꢀꢀꢀꢀ

次级警报

[0106]hꢀꢀꢀꢀꢀꢀꢀꢀꢀ

预测范围

[0107]

i+,i

‑ꢀꢀꢀꢀ

操作输入

[0108]mꢀꢀꢀꢀꢀꢀꢀꢀꢀ

警报

[0109]

max

ꢀꢀꢀꢀꢀꢀꢀ

最大量

[0110]

max

ꢀꢀꢀꢀꢀꢀꢀ

最大值

[0111]

min

ꢀꢀꢀꢀꢀꢀꢀ

最小量

[0112]

min

ꢀꢀꢀꢀꢀꢀꢀ

最小值

[0113]

s1至s54

ꢀꢀꢀ

步骤

[0114]

x,x*,pi 过程数据

[0115]zꢀꢀꢀꢀꢀꢀꢀꢀꢀ

状态。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1