具有磁流变制动器装置的装置部件的制作方法

1.本发明涉及具有磁流变制动器装置的装置部件,该磁流变制动器装置具有静止的安装座并且具有至少两个制动器部件。在许多技术领域中根据本发明的具有磁流变制动器装置的装置部件可以用于制动彼此的相对运动,特别是用于制动旋转运动或者使旋转运动减速。根据本发明的具有磁流变制动器装置的装置部件也可以用作触觉操作装置,并且例如用于操作车辆、机动车辆、航空航天和飞机、船只、船、农业机械(拖拉机、联合收割机、收割机、其他农业机械)、建筑机械和材料处理机械(叉车等)、工业机械工具和系统、或医疗或工业系统中的技术装置(比如旋转致动器;旋转/推动致动器;用于信息娱乐、空调系统、传动齿轮选择器、导航、座椅调节、转向系统或转向轮、车辆悬挂系统的调节、驾驶模式的调节等)。本发明还可以用于洗衣机、厨房/家用电器和装置、收音机、照相机和电影摄像机、hifi和tv系统、智能装置、智能家电、笔记本电脑、个人计算机、智能手表的操作或用作它们的输入装置,用于腕表的冠齿轮,或者用作计算机的输入装置,或者用作计算机鼠标或者用作计算机鼠标、控制器、游戏控制台、游戏装备中的旋转轮,或者用作键盘或者其他装置中的旋转按钮。

背景技术:

2.磁流变流体具有分布在例如油中的微铁磁粒子(诸如像羰基铁粉)。在磁流变液体中使用具有1至10μm生产相关直径的球形粒子,其中,粒子的尺寸和形状不均匀。当这种磁流变流体受到磁场冲击时,磁流变流体的羰基铁粒子沿着磁场线形成链,使得磁流变流体(mrf)的流变性能受到磁场的形状和强度的显著影响。

3.wo 2012/034697a1公开了一种磁流变传动设备,该磁流变传动设备具有两个可耦合的部件,它们的耦合强度能够被影响。设置具有磁流变介质的通道用于影响耦合强度。通道中的磁流变介质受到磁场影响。旋转构件设置在通道中,包含磁流变介质的尖锐区域设置在该旋转构件上。通道或其至少一部分能够被磁场发生器装置的磁场冲击,以便选择性地互连粒子,并且将粒子楔入旋转构件,或释放粒子。该磁流变传动设备还可用于操作技术装备的旋转按钮上。这种磁流变传动设备用于并且允许传动相对大的力或力矩,而同时具有相对小的构造和功率要求。

4.wo 2012/034697 a1还公开了一种旋转按钮或操作按钮,其中,实际的按钮被附接以可绕轴旋转。可以通过电线圈的磁场控制制动力矩。如果需要较高的可产生的制动力矩,那么还可使用圆筒形辊子而非球形旋转构件,使得磁场作用在较长的距离或较大的区域上。已经证明的是,特别是在具有相对小直径的旋转或操作按钮的情况下,滚动构件的长度的增加不一定致使最大可产生的制动力矩的增加。已经证明的是,其原因在于,磁场由中心轴封闭,或者必须穿过中心轴。因为制动动作所需的磁场在(轴)材料中迅速饱和,轴的小直径限制了可产生的制动力矩。由该磁场穿过的材料不允许任何较高的磁通量,这就是为什么较强的磁场也不能到达辊子的原因。整个磁路中的磁场穿过的最小截面限定了最大可能的磁通量,并因此限定了制动设备中的最大制动力矩。因为磁场分布跨较长的辊子区域分

布,故在这种情况下使用较长的辊子作为旋转构件甚至可能对可产生的制动力矩具有负面影响。较低的场强(每单位透射面积)支承在该辊子区域上。虽然可实现的制动效果不是磁场的线性函数,但可实现的制动效果在较强的磁场的情况下不成比例地增加,可实现的制动效果在较弱的磁场的情况下不成比例地下降。

5.因此,本发明的目的是提供一种具有磁流变制动器装置的装置部件,与现有技术中的情况相比,该装置部件允许高的制动力矩(扭矩)或较高的制动力矩(扭矩),特别是还在小的或甚至在非常小的直径的情况下。

技术实现要素:

6.该目的通过具有权利要求1的特征的磁流变制动器装置的装置部件来实现。本发明的优选改进是从属权利要求的主题。具有磁流变制动器装置的装置部件的其他优点和特征源自总体描述和示例性实施例的描述。

7.根据本发明的具有磁流变制动器装置的装置部件具有静止的安装座和至少两个制动器部件。第一制动器部件以旋转固定的方式连接到安装座并且在轴向方向上延伸。第二制动器部件包括旋转部分,该旋转部分绕第一制动器部件是可旋转的并且被配置成是中空的(并且具体是圆筒形内部)。在第一制动器部件与第二制动器部件之间配置有环绕间隙(有效间隙)。间隙至少部分地填充有磁流变介质。在此,磁流变介质润湿第一制动器部件和第二制动器部件。第一制动器部件包括芯体以及(至少)一个电线圈,芯体由导磁材料制成并在轴向方向上延伸,(至少)一个电线圈在轴向方向上绕芯体缠绕并限定了线圈平面,使得电线圈的磁场横向地(向轴向方向)延伸穿过第一制动器部件。

8.在此,电线圈在线圈平面内的在径向方向上的最大(外)直径有利地大于芯体在横向于(并且特别是大约垂直于或垂直于)线圈平面的径向方向上的最小(外)直径。特别地,电线圈在径向方向上的最大(外)直径大于芯体在横向于(并且特别是大约垂直于或垂直于)线圈平面的径向方向上的最大(外)直径。

9.线圈在径向方向上的最大外径有利地大于芯体的主体的直径。线圈在径向方向上的最大外径有利地大于芯体的主体在横向于线圈平面的径向方向上的直径。

10.主体优选地被配置为圆筒形或至少部分地大致圆筒形、椭圆形或至少部分地弓形或弯曲。

11.主体特别优选地被配置成是圆筒形的。磁场集中器特别的可以被配置在主体上。成形器件特别的可被配置和/或包括在主体上。成形器件可有利地包括凹槽、空隙等。

12.在区域中的主体可以具有至少一个平坦面并且特别是两个相对的(平行的)平坦面。平坦面可以有利地被配置成是大致平坦的。线圈可以缠绕在平坦面上。

13.第一制动器部件限定了轴向方向。然而,第一制动器部件至少局部地还可以被配置成相对于轴向方向成角度。在本发明的上下文中,第一制动器部件的芯体在轴向方向上延伸的措辞应理解为是指芯体至少也大致在轴向方向上延伸。芯体可以具有一种轮廓,该轮廓优选地被对准以便平行于轴向方向,或者芯体还可以相对于轴向方向具有微小的角度。例如,芯体还可以相对于轴向方向以2.5

°

或5

°

或10

°

或15

°

的角度对准。同样地,电线圈的绕组不必绕芯体在轴向方向上精确地对准。电线圈还可以相对于轴向方向以5

°

或10

°

或15

°

等的角度绕芯体缠绕。然而,在所有情况下,优选的是,芯体的对准与轴向方向之间的角

度和电线圈的绕组相对于轴向方向的角度小于20

°

,并且特别地小于10

°

。根据本发明的具有至少一个磁流变制动器装置的装置部件具有许多优点。根据本发明的磁流变制动器装置的显著优点在于,电线圈设置在第一制动器部件上。特别的优点在于,电线圈在轴向方向上绕芯体的至少大部分缠绕或绕整个芯体缠绕。较大的芯体直径可被实现为,电线圈在线圈平面内的在径向方向上的最大外径可大于芯体在横向于线圈平面(并且特别地,至少大致垂直于线圈平面)的径向方向上的最小外径。较大的芯体横截面使得能够产生较强的磁场(在有效间隙中较高的场强)。因此,在相同的安装空间可以产生更高的制动力或者可以在更小的安装空间产生相同的制动力,因此,每单位安装空间可达到的扭矩增加。当需要时,还可以在非常小的安装空间中仍然产生相当大的制动力。

14.这是横向于第一制动器部件的轴向方向(因此相对于纵向轴线径向地)延伸的电线圈的磁场以及该电线圈的直径增大的结果。

15.这与wo 2012/034697 a1中公开的现有技术存在显著差异,其中,电线圈设置在外部部件上,并且其中,电线圈的绕组绕轴向方向同心地延伸。因此,在现有技术中产生了在轴向方向上延伸穿过这两个部件的内部的磁场。因此,该内部部件(在大多数情况下由于构造原因是细轴)限制了现有技术中的磁通量截面,并且因此,限制了最大程度地实现的总磁通量。相反,在此,磁场或磁场线横向于该第一制动器部件或内部制动器部件延伸,并且因此横向地穿过该第一制动器部件或内部制动器部件。在此,第一制动器部件的长度的增加增加了潜在的磁通量并且因此增加了制动力矩,同时保持了相同的直径。通常出于构造(与安装空间相关)的原因,芯体直径不能更大,因此不再限制磁通量。本发明中的电线圈的绕组优选地(至少大致)位于平面中,或紧邻该平面,该平面包括轴向方向的中心轴线。相反,wo 2012/034697a1中的中心轴线定位成垂直于电线圈的绕组平面。

16.与wo 2019/138015 a1的现有技术相比,本发明还是非常有利的,该现有技术示出了具有绕纵向轴线缠绕的电线圈的磁流变制动器装置。与此相反,芯体中的磁场可以被放大,并且因此制动力也可以被增大和/或安装空间可以被减小。在该现有技术中,滚动构件布置在整个圆周上并且可围绕整个圆周滚动。出人意料的是,制动力的增大可以通过一种构造来实现,在该构造中,由于电线圈朝向外部伸出,滚动构件不再可能完整旋转。

17.这是通过以有利的方式(并且特别是以尽可能的达到最佳程度的方式)来使用可用的安装空间来实现的。目的是在彼此移动的有效面之间(即,旋转部件与静止部件之间)的有效间隙中产生理想的高场强(大数值安培/米)。为了使这成为可能,在由磁场(磁路)穿过的部件中需要特定的磁性截面,这些部件进而必须由具有匹配的绕组窗口和电气设计(导线厚度/导线直径、包裹物/绕组的数量)的电线圈供电。所有这些都必须布置在安装空间内,该安装空间在大多数情况下是预定义的(并且经常是紧凑的)。现有技术中的实验已经证明,完全填充有辊子的制动器元件例如致使比部分填充的制动器元件更小的制动力矩,因为在完全填充的制动器元件的情况下,由电线圈产生的磁场和跨在几何上限制的芯体产生的磁场跨多个传动器件分布,因此每个传动器件获得较少的场强。较小的场强导致不成比例的较小的制动力矩。在本发明的构造中,mrf制动器没有被实施有非导磁的辊子(可以说,非导磁的辊子是占位符),但是用于这些不产生扭矩的部件的空间已经用于电线圈和线体的扩大,从而产生更大的磁场。因为致使有效间隙中的场强度增加,故这致使在相同安装空间中的制动力矩增加。安装空间已被尽可能有效利用。

18.装置部件有利地被配置为触觉操作装置。装置部件特别适合于操作触觉操作装置。装置部件特别优选地能够用于和/或适合于操作触觉操作装置。

19.在磁流变制动器装置中,传动部件至少部分地被磁流变介质包围。总体上,磁流变流体优选地用作磁流变介质。

20.多个(特别是可旋转的)传动部件优选地布置成跨间隙的圆周分布。传动部件可以在间隙中是可旋转的并且在这种情况下优选地在第一制动器部件和第二制动器部件相对于彼此旋转的过程中至少部分地旋转。可旋转传动部件的中央组成部分或整个可旋转传动部件特别地在尺寸上是稳定的,并且外部形状在旋转过程中(至少大致)不改变。可旋转传动部件优选地在第二制动器部件相对于第一制动器部件的旋转过程中至少略微旋转。

21.在一个优选的改进中,至少一个传动部件被配置为滚动构件。在本发明的上下文中,术语“滚动构件”应理解为适于在第一制动器部件或第二制动器部件上的间隙中滚动的旋转构件。

22.至少一个滚动构件优选地具有圆筒形或球形或圆形或倒圆角(基本上尺寸稳定)的横截面。特别地,滚动构件可以具有(细长的)圆筒形部分。滚动构件在端部处可以是倒圆角的、或设计成在某个点上渐缩的、或是成角度的。其他部分,特别是端部部分也是可能的。圆筒形辊子特别优选地用作滚动构件。圆筒形滚动构件具有以下显著优点:滚动构件可以跨圆筒形部分的长度是有效的。因此增加了效力。

23.本发明的显著优点在于,能够通过增加例如圆筒形滚动构件的长度来产生较高的制动力矩。在滚动构件的长度的增加同时,电线圈的长度也可以(以适合的方式)增加,该电线圈在第一制动器部件的纵向方向上延伸。通过被配置成在轴向方向上较长的电线圈,使得用于磁场的较大的通过面积(磁场穿过的截面积)是可用的。因此,在本发明中,第一制动器部件的在轴向方向上的长度的增加也具有使芯体的横截面扩大的效果。因此,通过增加第一制动器部件在轴向方向上的长度可以实现较高的制动力矩。

24.在优选的设计实施例中,传动部件的至少一部分由导磁材料构成。传动部件的一部分可以由非导磁材料构成。多个传动部件优选地由导磁材料构成。在所有情况下,磁场集中在导磁传动部件的区域中。这导致磁场的集中和局部放大(磁场线集中)。因为可产生的制动力矩与磁场的强度之间的相关性不是线性的,并且因为随着磁场增强,可产生的制动力矩变得更加不成比例地增强,因此可以实现可产生的制动力矩的显著放大(在相同的安装空间/尺寸下)。

25.铁粒子在磁场梯度的方向上被牵引(可磁化粒子上的力总是作用在更强的磁场的方向上)。因此,在具有较高磁场线集中的区域中,羰基铁粒子的集中也增加。例如,因此,间隙中的磁场强度增加了低于350a/m、达到1000a/m以上。高(集中的)场强从磁流变液体中吸引更多的羰基铁粒子,这导致羰基铁积聚(聚簇)。这进而允许产生更高的剪切应力并且因此允许产生更高的制动力矩。

26.在所有的设计实施例中,不必为了增加可产生的制动力矩而增加第一制动器部件的直径。这是非常重要的,因为许多潜在应用不允许制动装置的较大外径,或者较大外径将是严重的竞争性劣势(例如,腕表上的过大的横向调节轮)。为了放大/增大制动力矩,第一制动器部件可以被配置成轴向地更长,就安装空间而言,这不是缺点或者是较小的缺点。

27.旋转部分(在轴向方向上)至少部分优选地具有圆筒形内表面。

28.在芯体的外周界的至少一个角段上,至少一个传动部件优选地布置在芯体和旋转部分的圆筒形内表面之间。在该角段上,芯体特别地具有适配于传动部件的形状的至少一个接收座。在圆筒形配置的辊形传动部件的情况下,在接收座的区域中的芯体优选地被配置成是对应凹形的。在接收座与传动部件之间优选地仅配置小的间隙。因此,传动部件被接收座包围,并且磁场特别有效传动到传动部件。

29.在其他设计实施例中,或除了接收座的区域之外,芯体的在角段上方的外表面优选地被配置成是圆筒形的。

30.具体地,电线圈被容纳在角段外部的芯体上。特别优选地,电线圈比芯体在角段中的外表面径向地向外突出得更远。

31.在所有设计实施例中,优选地配置有至少两个角段,传动部件布置在至少两个角段上,其中,至少一个角段,并且特别优选地每个角段小于150

°

。

32.在有利的设计实施例中,传动部件仅布置在角段中或(特别是两个)角段中。

33.在有利的改进中,传动部件(的径向外端部)与旋转部分的圆筒形内表面之间的较小的径向间隙尺寸被配置成比线圈与旋转部分的圆筒形内表面之间的径向间距更小。具有较小间隙高度的间隙(有效间隙)优选地存在于传动部件的径向外端部处。因此,结合高场强,可以调节有利的楔效应。

34.在优选的设计实施例中,芯体被固定地连接到多个传动部件。在这种情况下,可能没有传动部件是可旋转的。然而,还有可能将单个传动部件固定地连接到芯体,并且将其他传动部件设置为分离部分,这些分离部分还可以可选地相对于芯体移动或旋转。这些分离部分可以被引导,以便它们可以横向旋转。

35.固定连接到芯体的传动部件可以与芯体一体地被配置,或固定地连接到芯体,并且例如可以被拧紧或铆接或焊接到其上。

36.至少一些传动部件(固定地连接到芯体)优选地形成芯体的向外伸出的臂。

37.已经出乎意料的证明的是,磁流变粒子在磁流变介质中的特别强的互连也可以在没有(旋转)滚动构件的情况下产生。羰基铁粒子的有效互连和积聚可以使用在有效间隙中强磁场和高场强来实现。在所有情况下,传动部件用作磁场集中器。传动部件还可以被称为磁场集中器。由于在传动部件的区域中高的场集中,实现了特别高的场强,并且因此还实现了特别强的粒子的互连和积聚。因为间隙没有以环绕方式具有恒定的高度而是渐缩的,故楔效应放大这种效果。在传动部件的区域中,径向间隙高度减小,而与其相邻的区域可以互连并且可以形成团/簇。

38.如果在给定的安装空间中要求比现有技术更高的制动力矩而同时要求(非常)低的生产成本,磁场集中器的轴向宽度(等于芯体的径向延续部分)可以被实施为非常小并且是圆形段(闭合轮廓)。出于生产成本的原因,在此,可以省略辊子或星形轮廓、或具有中间空间的类似设计的径向或轴向伸出的臂。在此,磁场集中器的特别选择的(非常)小宽度和特定轮廓也集中磁场,并且如上所述,导致在(环形)间隙中的强场强并且因此导致羰基粒子的集中(聚簇)。尽管由于较大的过渡区域,有效间隙中的场强度不如在单个臂的情况下那样高,但是该场强对于许多应用是足够的,特别是因为存在强烈的成本压力或存在其他原因。

39.在所有的设计实施例中,优选的是,第一制动器部件被接纳成在第二制动器部件

上是轴向可滑动的或可位移的。

40.优选地包括至少一个传感器装置,其中,该传感器装置包括至少一个磁环元件以及用于检测该磁环元件的磁场的至少一个磁场传感器,该至少一个磁场传感器以旋转固定的方式连接到第一制动器部件并且被布置成径向地和/或轴向地邻近于磁环元件。具体地,使用至少一个霍尔传感器。二维或三维霍尔传感器是有利的,或者存在两个或更多个这种霍尔传感器。

41.具体地,磁环元件被紧固至旋转部分。

42.在所有改进中,优选的是包括至少一个屏蔽装置,该至少一个屏蔽装置用于至少部分地屏蔽传感器装置免受电线圈和/或其他部件的磁场和/或任何其他外部磁场的影响。

43.具体地,屏蔽装置包括至少部分地包围磁环元件的至少一个屏蔽构件。优选地,屏蔽装置包括布置在屏蔽构件和磁环元件之间的至少一个分离元件,和/或布置在屏蔽构件和旋转部之间的至少一个安装装置。优选地,安装装置包括磁性解耦装置、或被配置成磁性解耦装置。

44.具体地,安装装置将屏蔽装置连接至旋转部分。优选地,屏蔽装置和旋转部分以旋转固定的方式耦接。屏蔽构件可固定地连接至安装装置。屏蔽构件和安装装置可以一体地配置,然而优选地它们由不同的材料构成。

45.具体地,分离元件以及优选地还有解耦装置具有比屏蔽构件小数倍的磁导率。因此,实现了潜在干扰磁场的特别有利的屏蔽。在此,潜在地配置为多个部分的屏蔽构件由这种导磁材料构成,并且具有这样的壁厚,使得在正常操作过程中不在屏蔽构件的至少一个壁处或多个壁中出现磁饱和。因此,保证了有效屏蔽,并且可以实现测量信号的高质量。

46.屏蔽装置可以被配置成多个部分并且包括彼此连接的多个部件。具体地,屏蔽装置包括至少一个环形套筒以及至少一个轴向环形盘、或者例如两个轴向环形盘,其中在此情况下,可以在每个端部上布置一个轴向环形盘。

47.屏蔽装置、或屏蔽装置的(实际)屏蔽构件还可以被配置成两个部分并且具有两个罐形或杯形器件、或一个罐形和一个盘形器件(各自具有中央通孔),这些器件在内部中共同限定了屏蔽体积。

48.具体地,传感器装置径向居中的且大致轴向居中的布置在屏蔽装置上(限定圆筒形体积部分)。当通过所测量的磁场的强度导出轴向位置时,稍微轴向偏心的位置可以是有利的。

49.在特别有利的设计实施例中,屏蔽装置和磁环元件布置成彼此间隔开(在径向方向和轴向方向上)。例如,由非导磁材料或仅微导磁材料制成的分离元件可设置在屏蔽构件与磁环元件之间。例如,分离元件可由塑料材料构成。例如,分离元件可以由注塑模制部件构成。分离元件优选地确保限定的间距和限定的位置。

50.优选的是,封闭的(并且外部密封的)腔室被配置在这两个制动器部件之间。第二制动器部件(大致)在封闭腔室的第一端部处优选地被可旋转地接纳或以其他方式安装(在第一支承点处)在第一制动器部件上。封闭腔室特别优选地大致、并且特别是完全地填充有磁流变介质。

51.第二制动器部件优选地被接纳成在第一制动器部件上是轴向可移位的并且例如被安装成使得封闭腔室的体积是通过两个制动器部件的彼此相对轴向位移来改变的,以便

使得对与温度相关的体积变化进行补偿。

52.具体地,第二制动器部件在腔室的第二端部处被接纳成在第一制动器部件上(并且可以被单独地安装在其上)可移位,其中,在封闭腔室的第一端部处的第一支承点的直径不同于在封闭腔室的第二端部处的第二支承点的直径。

53.在所有的设计实施例中,优选的是,旋转部分被配置在旋转按钮或旋转轮上。例如,旋转部分可以优选地形成为与旋转按钮或旋转轮成一体。在这样的设计实施例中,优选的是,旋转按钮或旋转部分被配置成是“罐”形的。旋转部分的“盖”可一体地连接至被配置为套筒部分的旋转部分,或者单独地紧固至该旋转部分。

54.旋转部分优选地由导磁材料构成,或者包括导磁套筒部分,并且提供用于磁场的外环。用于产生制动力矩的磁场横向于轴向方向穿过第一制动器部件,并且穿过传动器件上的间隙,该传动器件被配置为是导磁的。磁场从静止或可移动传动器件或可旋转滚动构件进入旋转部分或套筒部分的外环。在磁场线再次进入第一制动器部件之前,其上的磁场线返回至第一制动器部件的另一侧并且(在相对侧上)再次穿过传动器件或滚动构件上的间隙。以此方式,存在闭合磁路,或存在闭合磁场线。

55.诸如在wo 2012/034697 a1中原则上所描述的,在第一制动器部件和第二制动器部件相对于彼此的相对旋转过程中,在磁场的影响下,楔效应被配置在滚动构件上。该出版物的公开内容全部并入本技术。在本发明中,制动力矩同样是由于静止或可移动的传动部件或滚动构件或旋转构件上的楔效应而产生的。已经出乎意料地证明的是,不总是需要滚动构件。具体地,这在具有特别小的构造的装置部件的情况下是特别有利的。

56.套筒部分或旋转部分的至少一个径向壁厚优选地是间隙的间隙宽度和/或传动部件的直径的尺寸的至少一半。旋转部分的(套筒部分的)径向壁厚优选地大于间隙的间隙宽度和/或传动部件的直径的3/4。特别地,旋转部分的(套筒部分的)径向壁厚还可以大于传动部件的直径。由于由导磁材料构成的旋转部分或旋转部分的套筒部分的足够壁厚,可以保证在滚动构件的区域中可以产生磁场的所需的场强,以便能够产生高的制动力矩。

57.在所有的设计实施例中,优选的是,第一制动器部件在轴向方向上的长度大于传动部件在轴向方向上的长度。当传动部件在轴向方向上被配置成比第一制动器部件短时,这导致在传动部件或滚动构件的周界区域中的磁场的三维集中。磁场可实际上仅在传动部件或滚动构件位于其中的那些部分中穿过间隙。

58.优选地,间隙在轴向方向上的长度是传动部件在轴向方向上的长度的尺寸的至少两倍。还有可能并且优选的是,两个或更多个传动部件,并且特别是滚动构件连续地布置在轴向方向上。例如,在此,可以使导磁传动部件和非导磁传动部件在轴向方向上交替,例如使得在轴向方向上的每个第二传动部件或第三传动部件被配置成是非导磁的。因此,产生磁场的集中(在导磁传动部件处的有效间隙中的强场强),这对于最大可产生的制动力矩是有利的。

59.优选地,第一制动器部件被配置成是大致圆筒形的并且包括作为芯体的圆筒形主体以及电线圈。然而,还可以选择与圆筒形偏离的形状(椭圆形等)。

60.还有可能包括用于安装装置部件的旋转按钮或制动器装置的球体,例如,该球体潜在地在远端端部处居中布置,以便在第一制动器部件与第二制动器部件之间提供简单的安装。

61.有可能将电线圈至少部分地缠绕在(第一制动器部件的)圆筒形主体的轴向槽和/或横向槽中。电线圈的绕组或整个部件优选地被铸造,以便嵌入在浇注复合物中。优选的是,潜在地存在的轴向槽和/或横向槽至少部分地填充有浇注复合物。因此,避免了磁流变介质或磁流变流体进入线圈导线的区域。这可导致流体分解。

62.安装座优选地具有线缆导管。用于线圈和/或传感器线缆等的连接器线缆可以更多地穿过安装座或穿过安装座的线缆导管。因此能够实现易于组装和低成本的生产。

63.安装座优选地具有接收座,该接收座用于旋转固定地连接到第一制动器部件。在此,安装座可以以压配和/或形状配合的方式接纳第一制动器部件。在操作过程中,第一制动器部件与第二制动器部件之间的制动力矩通过安装座被释放。

64.安装座优选地具有用于轴承的圆筒形行进面并且支撑旋转部分,以便在安装座上是可旋转的。

65.优选地,用于密封间隙的密封件布置在圆筒形行进面上,其中,具体地,密封件布置成比轴承更靠近间隙。因此,轴承被可靠地保护免受磁流变介质的影响。这样的设计实施例实现紧凑的构造和可靠的操作。轴承可以是例如摩擦轴承或滚动轴承。

66.圆筒形行进面优选地被硬化和/或具有比接收座的径向外表面更高的表面质量。因此,可以降低生产成本。

67.在有利的设计实施例中,圆筒形行进面具有比安装座的接收座的外径小至少3mm的外径。

68.安装座可以被紧固至控制台、或其他部分上。

69.优选地能够检测相对角位置或绝对角位置。准确度优选地优于1

°

,并且特别地优于0.5

°

,并且特别优选地优于0.2

°

或0.1

°

。

70.优选地附接用户界面、操作面板、显示器、具有或不具有触觉反馈的触敏显示器和/或至少一个传感器。除了该操作之外,这种设计实施例还同时允许在该操作过程中的信息的显示或输出。由此,例如可以实现同时显示输出的操作按钮。

71.在所有的设计实施例中,可以将压敏传感器附接到安装座,或将该传感器指配至安装座。例如,压敏传感器可以被附接在安装座中。然而,压电传感器也可以被附接到下部部分等。安装座还可以被配置成两个部分并且记录这两个部分的彼此轴向位移。触觉反馈可以在该过程中发生。

72.在所有的设计实施例中,优选的是,旋转部分的(套筒部分的)可用内径与第一制动器部件的最小外径之间的差大于1mm或2mm或3mm且小于50mm。同样优选的是,(套筒部分)旋转部分的外径在5mm或10mm与90mm之间。旋转部分的高度优选地在5mm与100mm之间。在所有的设计实施例中,优选的是,包括控制装置,该控制装置为配置成启动可变的制动效应的电线圈方式。

73.总之,本发明特别优选地根据楔动作夹紧的基本原理进行操作,其中,传动部件以特定间距沿着壁滑动,或者可选地在该壁上滚动。楔效应由磁场产生,从而能够产生高的制动力矩。与迄今为止的现有技术相反,在现有技术中,绕制动器部件的轴线径向地缠绕的线圈在制动器部件的轴向方向上产生磁场的,根据本发明,横向于第一制动器部件(芯体)产生磁场。由于径向扩大的电线圈,在此,可以用较小的安装尺寸来产生较高的制动力矩。通过使用轴向线圈可以实现更好的扩展能力。因此,通过较长的滚动构件和轴向较长的电线

圈,可以产生可扩展且较高的制动力矩。在此,因为芯体的面积(横截面面积)也随着芯体在长度上轴向增加而变得更大,故第一制动器部件的直径不必被选择为较大的,以便引导相应的磁场穿过第一制动器部件。可选地,当仅需要相对较小的制动力矩时,也可以减小轴向长度。可以相应地适配安装空间。

74.进一步的优点在于,用于电线圈的电连接器线缆可以被容易地引出,甚至对于大的生产量。可以通过简单的手段来实现磁流变制动器装置的泄漏密封和扩展。

75.原则上,因为有效长度增加,磁流变制动器装置可以产生跨相对长的滚动构件的较大的力矩。由于显著增大的芯体面积,保证了传动部件总是暴露于相应的磁通密度下。传动部件上的“楔形部”处的磁场强度可以被选择为高于现有技术中的磁场强度。可以使用长配置的传动部件,该传动部件能够被供应足够强的磁场。

76.具体地,由电线圈产生的磁场径向地行进穿过芯体,然后穿过滚动构件,并且通过(套筒部分或)旋转部分或外部圆筒体被闭合。在此,磁场线在旋转部分的一个并且例如下半部或左半部中闭合一次,并且在另一个并且例如上半部或右半部中闭合一次。距离因此变短,从而导致改善的响应时间(较低的感应率)。在简单的设计实施例中,因此磁通量以大致二维方式行进。在此,传动部件被配置多长或多高是无关紧要的。因此,因为磁场传动面积与长度共同增加,故可以实现长度的任意扩展。相反,在绕第一制动器部件(现有技术)的纵向方向同心缠绕的电线圈的情况下,只要直径不改变,芯体的横截面面积始终保持不变并且在此范围内形成磁场的瓶颈。然而,第一制动器部件的较大直径还改变了磁流变制动器装置的所需的安装空间、安装尺寸以及重量。此外,滚动构件的力矩间隔和旋转速度改变,这不总是有利的。然而,当可用的芯体截面被扩大并且长度发生如在本发明中的线性增加时,不存在变化。

77.当使用较长的滚动构件时,长辊子的制动效果可比具有相同总长度的两个短辊子的情况更好。原因尤其在于,因为周界较远(流体动力学压力),故液体必须移位较长的距离。

78.在优选的设计实施例中,磁流变制动器装置具有的旋转部分的(套筒部分的)直径在约5mm与40mm(

±

20%)之间,在优选的设计实施例中为约10mm至20mm。

79.在所有的设计实施例中,可以使电线圈在轴向方向上被配置成比传动部件更长。因此,实现了传动部件上的磁场集中。

80.总之,本发明使得具有磁流变制动器装置(“mrf制动器”)的有利的装置部件是可用的。在此,mrf制动器的外径在大多数情况下是特定的,特别是在触觉应用的情况下。在这方面,存在人体工程学指南或安装空间规范。因此,芯体截面通常不能容易地扩大,这是因为通过这样做,外径也变大(按钮外径;用于手指的表面)。此外,随着外径增加,又需要较大的阻挡力矩,因为力矩间距因此变得更大。(手指力,也就是说致动手指与制动器器件或制动器器件的外表面之间的(切向)力,必须或应该保持相同,因为一方面,用户仅可以施加一定的力,并且在手指(指尖)处所需的力对于在激活期间的物理舒适性(操作者控制质量)是重要的)。本发明增加了有效的芯体截面。

81.电线圈仅轴向地延伸并且在径向方向上进一步延伸至外部。由线圈产生的磁场径向地穿过芯体,然后穿过滚动构件,并且经由外圆筒体闭合(在各种情况下穿过相对的半部)。无论滚动构件或mrf制动器有多高(或长),这总是保持相同。

82.本发明实现了获得一种mrf制动器的目的,该制动器是尽可能简单的但却是容易扩展的并且具有高制动力矩同时具有紧凑的外径。

83.绕芯体缠绕(在轴向方向上)并铸造的轴向电线圈产生磁场。如上所述,这通过滚动构件和旋转部分闭合,旋转部分形成外圆筒体。铸造电线圈是有利的,使得mrf液体(载液)不会进入到线圈导线之间的空白空间中(毛细效应)。否则这可能导致分解。还可使用由铜或任何其他合适材料制成的平坦材料来代替(圆筒形)线圈导线。

84.芯体、滚动构件和外圆筒体可以由简单的钢制成(例如s235),而在表面特性和硬度方面没有高要求,该钢优选地具有良好的磁性。然而,也可以使用(多个堆叠的)滚动构件或球体、或其他形状的传动部件。间隔件(挡板)可存在于滚动构件之间。

85.在芯体与外圆筒体之间的电线圈旁边仍然可用的空间(间隙)并非必须(几乎)完全填充有滚动构件。还可使用与由导磁材料制成的滚动构件或传动部件结合的在滚动构件之间的间隔件,或由非导磁材料制成的一个或更多个滚动构件或传动部件。

86.包括电线圈和浇注复合物的芯体优选地居中在“安装座”上并且被固定(压配或形状配合连接),并且通过该“安装座”,反扭矩可以消散到例如控制台、底板、接收座板、外壳或另一部件。安装座优选地具有孔,线缆穿过该孔。密封器件(例如o形环)优选地相对于安装座或内部空间密封线缆,使得没有来自内部空间的液体可通过线缆到达外部。除了(线圈)线缆之外,温度传感器线缆或另一传感器线缆也可以被穿过该开口。锥形安装座的圆筒形表面优选地以该圆筒形表面具有延伸特性(较大的表面硬度和较小的表面粗糙度,以类似的方式涂覆或硬化或退火)的方式被精加工。

87.安装座也可以由与芯体、外圆柱体的滚动构件的材料不同的材料制成。安装座在行进面上的直径的减小具有以下优点:用于密封器件的摩擦半径减小,这减小了总摩擦。此外,由于所产生的增加的构造高度,可以使用具有与旋转部分的内径相同的轴承外径的轴承器件。这降低了旋转部分的生产成本;不需要与生产相关的肩台(底切)。优选的滚动构件高度是在3mm与6mm之间,但也可以是1mm或2mm。在这个范围内难以获得良好的轴承或密封器件,除非安装座的内径实现了额外地安装高度。

88.当安装座由与芯件不同的材料(例如由塑料材料)构成时,有利的是,在安装座上在密封器件(o形环)的区域中装配或压配金属套筒,使得密封器件不会由于摩擦而损坏或甚至毁坏安装座。

89.装饰器件或其他传动器件,例如涂橡胶的按钮或摩擦轮或特殊滚花轮等,可以装配在外圆筒体上。

90.优选地,球体或球形或球形部件(也可以是半球形)可以在外圆筒体与浇注复合物之间的一个端部上。该球体引导相对于彼此的两个部分。球体优选地被固定在浇注复合物中,并且外圆筒体的内轴向端侧相对于其旋转。以此方式,实现了简单、低摩擦且低成本的安装(支承点)。圆锥形状等也是可能的。然而,还可以选择任何其他类型的安装(例如摩擦安装或滚动安装)来代替这种类型的安装。

91.由磁场穿过的至少一个部件优选地至少部分地或完全由材料fesi3p构成。特别优选地能够在有效间隙中产生超过350a/m的磁场强度,或者能够在有效间隙中产生超过350a/m的磁场强度。

92.如上所述,优选地控制至少一个磁流变制动器装置。

93.另一装置部件用于在静止部(特别是第一制动器部件)与相对于静止部(特别是第一制动器部件)移动的部件(特别是第二制动器部件)之间在特别受限的构造体积中产生特别高的磁场强度,该装置部件具有电线圈、被该电线圈缠绕的芯体、并且具有多个传动器件,其中,电线圈和芯体在截面上利用几乎整个内径,并且这些传动器件被横向地附接到其上。优选地,第二制动器部件完全包围第一制动器部件。电线圈在横截面中的最大直径优选地足够大,使得传动器件必须横向地布置在电线圈的旁边。申请人保留用于产生高磁场强度的方法的权利要求。

94.本发明的进一步的优点和特征由以下参照附图说明的示例性实施例得出。

附图说明

95.图1a至图1f示出了根据本发明的具有磁流变制动器装置的装置部件的示意性三维视图;

96.图2示出了穿过磁流变制动器装置的滚动构件的高度示意性剖视图;

97.图3示出了穿过根据本发明的具有磁流变制动器装置的装置部件的示意性剖视图;

98.图4示出了具有磁流变制动器装置的另一装置部件的剖视图;

99.图5a至图5d示出了根据图3或图4的具有磁流变制动器装置的装置部件的示意性剖视图;

100.图6a至图6d示出了具有磁流变制动器装置的另一装置部件;

101.图6e示出了传感器信号的轮廓的示意图;以及

102.图7a至图7c示出了具有磁流变制动器装置的另一装置部件。

具体实施方式

103.图1a至图1f示出了根据本发明的多个装置部件200,磁流变制动器装置1可用于这些装置部件200中。在各种情况下,装置部件200均被实施为触觉操作装置100。

104.图1a示出了触觉操作按钮101。操作按钮101通过控制台50被紧固。操作按钮101通过套筒部分13e进行操作。用户界面43可以另外地用于传动信息。

105.图1b中的装置部件200被示出为具有触觉操作装置100的拇指轮102。拇指轮102优选地能够用于例如转向轮。然而,拇指轮不限于该特定应用。取决于安装情况,拇指轮102通常还能够使用任何其他手指来利用。

106.图1c和图1d中的根据本发明的装置部件200被实施为计算机鼠标103。触觉操作装置100布置在鼠标轮106中。可以利用磁流变制动器装置1,以便控制触觉反馈。

107.图1e示出了作为触觉操作装置100的控制杆104,磁流变制动器装置1布置在控制杆104中。此外,参照图1f,根据本发明的磁流变制动器装置100优选地还能够用在游戏手柄105中,以便根据游戏情况向玩家提供触觉反馈。

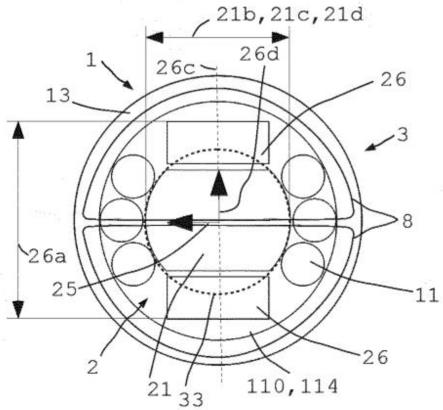

108.在这些示例性实施例中,磁流变制动器装置1具有被可旋转地接纳的旋转部分13或套筒部分13e。旋转旋转部分13所需的扭矩是可调节的。

109.用户界面43可以布置在磁流变制动器装置1的上侧上。例如,这样的用户界面43可以被配置为显示装置或者触敏输入可能性(触摸板、移动和手势控制、图像识别等)。

110.触觉操作装置100可例如用于操作机器、医疗装备,或用在机动车辆中和用于机动车辆。其他装备或其他装置的使用也是可能的。

111.图2示出了根据本发明的用于影响两个制动器部件2和3之间的力传动的磁流变制动器装置1的高度示意性剖视图。在此,滚动构件11或旋转构件11设置在图2中的两个制动器部件2和3之间。在此,滚动构件11被配置为球14。然而,滚动构件11同样可被配置成圆筒体或椭圆体、辊子或其他可旋转的旋转构件11。在实际意义上不是旋转对称的旋转构件(诸如齿轮)或具有特定表面结构的旋转构件11也可以用作滚动构件。滚动构件11不用于彼此安装,而是用于扭矩传动。

112.通道5设置在制动器部件2与3之间,在此,该通道填充有介质6。在此,介质是磁流变流体,该磁流变流体作为载体液体包括例如在其中存在铁磁性粒子19的油。乙二醇、油脂、水和粘性物质也可以用作载体介质,但载体介质不限于此。载体介质还可以是气态的,或者载体介质可以省去(真空)。在这种情况下,只有能够受磁场8影响的粒子被填充到该通道中。

113.铁磁性粒子19优选为羰基铁粉,其中,粒子19的尺寸分布为特定应用的函数。特别优选的是,粒子尺寸的分布在1到10微米之间,其中20、30、40和50微米的较大粒子19是也是可能的。取决于特定应用,粒子尺寸还可以变得相当大并且甚至进入毫米范围(粒子球体)。这些粒子还可以具有特殊的涂层/壳体(钛涂层、陶瓷壳体、碳壳体等),以便使这些粒子更好地经受取决于特定应用可能出现的高压缩负载。用于特定应用的磁流变粒子19不仅由羰基铁粉(纯铁)制成,而且由例如特殊铁(较硬的钢)制成。

114.滚动构件11优选地设定为通过两个制动器部件2和3的相对运动17绕滚动构件11的旋转轴线12旋转,并且实际上在制动器部件3的表面上滚动。同时,滚动构件11在另一制动器部件2的表面上活动,使得在那里存在相对速度18。

115.更具体地,滚动构件11与制动器部件2和/或3的表面没有直接接触,并且因此不会直接在制动器部件2和/或3上滚动。滚动构件11与制动器部件2或3的表面之一的可用间距9是例如140μm。在具有在1μm与10μm之间的粒子尺寸的特定设计实施例中,可用间距9具体是在75μm与300μm之间,并且特别优选在100μm与200μm之间。

116.特别的,可用间距9是典型平均粒径的直径的至少十倍。可用间距9优选地具有最大典型粒子19的至少10倍的尺寸。由于不存在直接接触,在制动器部件2和3的彼此相对运动中存在非常小的基础摩擦/基础力/基础力矩。

117.当磁流变制动器装置1受到磁场8冲击时,场线被配置成根据滚动构件11与制动器部件2、3之间的间距变化。滚动构件11由铁磁性材料构成,并且在此例如由st 37(s235)构成。钢型st 37具有约2000的磁导率μr。场线(磁路)穿过滚动构件11并且集中在滚动构件中。在滚动构件11上的场线的进入面和离开面上存在在通道5中的高磁通密度,进入面和离开面在此是径向的。进入面和离开面上的非均匀和强场致使可磁极化粒子19的局部和强互连(磁性互连)。由于滚动构件11在磁流变流体中形成的楔形部16的方向上的旋转运动,该效果大大增加,并且潜在的制动或耦合力矩大幅增加,远远超过通常能够在磁流变流体中产生的值。滚动构件11和制动器部件2、3至少部分地优选地由铁磁性材料构成,这就是为什么磁通密度随着旋转构件11和制动器部件2、3之间的可用间距9减小而增大的原因。因此,大致楔形区域16被配置在该介质中,其中磁场8的梯度急剧增大直到接触点处的尖锐区域、

或最小可用间距9的区域。

118.尽管滚动构件11和制动器部件2、3之间有间距,但由于表面的彼此的相对速度,滚动构件11可以进行旋转运动。旋转运动在有效磁场8的情况下是可能的,并且在不存在有效磁场的情况下,旋转运动也是可能的。

119.当磁流变制动器装置1暴露于电线圈26的磁场8中时(此处电线圈26在图2中未示出),磁流变流体6的单个粒子19沿着磁场8的场线互连。要注意的是,在图2中绘制的向量仅以粗略示意性的方式示出了与影响mrf相关的场线的区域。场线进入通道5,以便在铁磁性部件的表面上是大致垂直的,并且尤其是在尖锐区域10中,不必以直线方式延伸。

120.同时,滚动构件11的圆周上的磁流变流体6的一些材料一齐旋转,使得尖锐区域10被配置在制动器部件3和滚动构件11之间。另一方面,在滚动构件11和制动器部件2之间产生相同的尖锐区域10。例如,在圆筒形设计的滚动构件11的情况下,尖锐区域10可以具有楔形形状16。由于楔形形状16,滚动构件11的进一步旋转被阻止,使得磁场8对磁流变流体6的影响被放大,因为尖锐区域10内的有效磁场8致使其中的介质6的较强内聚力。因此,积聚的簇中的磁流变流体6的效应(流体中的互连以及因此内聚力或粘度)增加,这阻碍旋转构件11的进一步旋转或移动。

121.由于楔形形状16(粒子聚簇),与使用仅利用剪切运动而没有楔效应的类似构造相比,可以传动明显更大的力或力矩。

122.可以通过所施加的磁场8直接传动的力仅表示可以通过该装置传动的力的一小部分。可以通过磁场8来控制楔形形成并且从而可以控制机械力的增强。磁流变效应的机械增强可以到达这样的程度,如果粒子19已经被楔入,即使在所施加的磁场8去激励之后,力的传动也是可能的。

123.已经发现的是,尖锐区域10的楔效应致使特定强度的磁场8的显著的较大的效应。在这种情况下,效应可以被放大数倍。在特定情况下,两个制动器部件2和3的彼此相对速度受到与现有技术中的基于剪切原理的mrf离合器相比大约十倍的影响,在该现有技术中的基于剪切原理的mrf离合器中,磁流变流体6布置在两个彼此运动的面之间并且暴露于彼此运动的面的剪切力。在此,可能的通过楔效应的放大取决于不同因素。还可以通过滚动构件11的较大的表面粗糙度来增强。还可以在滚动构件11的外表面上设置向外突出的伸出部,伸出部可以导致甚至更强的楔形形成。

124.楔效应以二维方式分布在滚动构件11和部件2或3之间。

125.图3示出了具有磁流变制动器装置1的装置部件200的剖视图,该磁流变制动器装置具有两个制动器部件2和3。第一制动器部件2和第二制动器部件3大致在轴向方向20上延伸。在此,第一制动器部件2布置在第二制动器部件3的内部中并且通过安装座4以形状配合和/或力配合的方式被固持。安装座4可以被紧固到例如外部控制台,或者被紧固到设备。安装座4以旋转固定的方式被规则地紧固。第二制动器部件3被接纳在第一制动器部件2上,以便相对于第一制动器部件2是连续可旋转的。

126.第二制动器部件3为细长配置,并且第二制动器部件3具有旋转部分13及在第二制动器部件3内的导磁套筒部分13e。

127.第二制动器部件3被可旋转地接纳在第二制动器部件2上的第一支承点112和第二支承点118上,并且具体地被安装成是可轴向位移的。在支承点112、118处,在全局径向方向

122上的力可以由支座30支撑,而第一制动器部件2相对于第二制动器部件3是可轴向位移的。在此,第一支承点112的直径116近似为第二支承点118的直径117的尺寸的两倍。

128.第二制动器部件3在两个端部引出。填充有mrf的封闭腔室110被配置在制动器部件2和3之间。在腔室110的第一端部111的区域中,安装座4上的圆筒形行进面被配置为第一支承点112。存在硬化表面或具有相应表面光洁度的表面。用于可旋转地安装第二制动器部件3的轴承30被附接到圆筒形行进面37。密封件38邻近轴承30在轴向方向20上进一步向内设置。密封件38可靠地密封内部。

129.第一制动器部件2具有主体33。电线圈26的绕组绕芯体21缠绕。在此,电线圈26的单个绕组超过圆筒形主体33向外伸出(参见图5)。

130.间隙5径向地存在于第一制动器部件2的外壁与套筒部分13的内壁之间,间隙5在此被实施成大致中空圆筒形间隙5。多个传动部件11(在此被配置为滚动构件11)布置在间隙5中。在此,滚动构件11被配置为圆筒形滚动构件11并且具有稍小于间隙5的间隙宽度的外径。此外,间隙5在此填充有磁流变介质6。

131.例如,o形环等可布置在间隙的区域中。该o形环等填充有空气或在温度变化的情况下可进行体积补偿的任何其他气体。此外,如果磁流变流体6或介质6在操作过程中从内部泄漏至外部,则形成贮存器。在此,由于不同尺寸的直径116、117,利用该构造,以便提供自动温度补偿和用于mrf的贮存器。

132.在此,间隙5的(可利用的)间隙长度大于滚动构件11的长度。在此,在轴向方向20上的电线圈6还被配置成比滚动构件11的长度更长。

133.可以在电线圈26的内部看到芯体21。安装座4具有径向扩大的接收座36(直径36a,参见图4),以用于以旋转固定的方式接纳第一制动器部件2。线缆导管35向下延伸穿过安装座4。用于连接电线圈26的线缆45和可选的传感器线73在那里布线。控制装置27可以设置或指配在安装座4的脚部中或在其他适合的位置处,以便执行适当的控制。

134.封闭腔室110被配置在第一端部111与第二端部115之间。封闭腔室110包括体积114,该体积114基本上完全填充有磁流变介质6。

135.在此,由于两个支承点112、118的不同直径116、117,磁流变介质6的体积的变化导致第一制动器部件2相对于第二制动器部件3的相对轴向位移。

136.在第一制动器部件2静止的情况下,第二制动器部件3在体积增大的情况下在图3的取向上向右移位。具有直径116的第一制动器部件2的一小部分在第一支承点112处离开封闭腔室110,而第一制动器部件2的具有小得多的直径的一部分在第二端部115处进入封闭腔室110。这样,封闭腔室110的体积114最终增大。因此,可以特定地补偿由温度升高引起的磁流变介质6的体积变化。在该过程中,磁场发生器装置113的功能不受影响。在可能由于温度或者由于泄漏而出现的体积减小的情况下,第二制动器部件3在此向左移位。

137.实际上,在磁流变制动器部件1内的移位过程中,始终存在环境压力。最重要的是,以这种方式避免了密封件38的任何附加应力。然而,在基于气泡的补偿装置的情况下,内部空间总是被加压,由于所需的加强的密封而导致更多的泄漏和更高的摩擦。

138.此外,磁流变制动器装置1具有传感器装置70,传感器装置70至少用于检测两个制动器部件2、3的彼此相对角位置。使用磁环元件71和磁场传感器72来执行该检测。在此,传感器装置70通过解耦装置78连接到第二制动器部件3。解耦装置78将传感器装置70磁性解

耦。传感器装置70在此进一步包括屏蔽装置75,屏蔽装置75在此包括多个屏蔽构件76并且在三个侧部上包围磁环元件71。在磁环元件71和屏蔽装置75之间存在分离元件77。分离元件77另外屏蔽磁环元件71。因此,由磁环元件71限定的体积很大程度上被屏蔽以免受电线圈26或其他磁场的磁性影响。

139.图4示出了具有类似的磁流变制动器装置1的另一装置部件200的剖视图。可以看到横向凹槽32,电线圈26在芯体21的轴向端部处缠绕在横向凹槽32中。在各种情况下,浇注复合物28设置在轴向方向20上的两端端部上用于封闭。单独的密封件38(例如,通过所绘制的o形环等)设置在线缆导管35的区域中。

140.还可以将布置成跨圆周的一部分分布的滚动构件11中的一些被配置成非导磁的传动部件11。所有滚动构件11优选地由诸如像钢的导磁材料制成。

141.旋转部分13和套筒部分13e或第二制动器部件3的在轴向方向20上的长度或高度13c优选地在5mm至90mm之间。可以在第二制动器部件3的外部布置罩49,使得旋转按钮23的外观大致由罩49的表面决定。

142.套筒部分13e或旋转部分13的材料是整体导磁的并且用于封闭磁路。套筒部分13e的壁厚13d优选地为滚动构件11的直径尺寸的至少一半。

143.接收座36的直径36a优选地显著大于圆筒形行进面37的直径37a。因此,密封件38上的摩擦减小。此外,可以使用标准化的轴承30。

144.芯体21以及安装座4也可被实施为两个部分。该分离优选地沿着图4中绘制的中心线延伸,这产生左(芯体)半部和右(芯体)半部。两个芯体半部可以通过非导磁器件(例如密封件)彼此间隔开。在这种情况下,浇注复合物体积28优选地是芯体半部的一部分,这致使半圆形器件在电线圈26的分离面上具有环绕槽。此外优选地,接收座36也被分成两个半部。一个接收座半部结合一个芯体半部还可以形成一个部分(被一体地配置),或者一个芯体半部结合一个完整的接收座元件36可以被一体地实施。

145.在此,具有磁流变制动器装置1的触觉操作装置100是单侧安装的。在此,第二制动器部件3仅在封闭腔室110的第一端部处被接纳在第一制动器部件2的端部部分121上,也就是说,第二制动器部件3仅通过支座30安装在第一支承点112处。在封闭腔室110内的体积114变化的情况下,第二制动器部件3可以容易地来回移动。在此,再次假定第一制动器部件2是静止的。在这种情况下,第一制动器部件2的直径116的一部分在第一支承点112处移入或移出。封闭腔室110的体积114改变。有利地,所设置的运动自由度内的系统实际上总是在环境压力下。避免了密封件38的任何附加应力。

146.图5a至图5d示出了磁流变制动器装置1的多种示意性剖视图,这些剖视图能够用于参见图3和图4的装置部件200中,并且还用于其他示例性实施例中。

147.内制动器部件2被配置为是静止的,并且内制动器部件2被可连续旋转的制动器部件3包围。第二制动器部件3具有旋转部分13,该旋转部分13绕第一制动器部件2是可旋转的并且被配置成在内部是中空的并且是圆筒形的。可以清楚地看到第一制动器部件2与第二制动器部件3之间的环绕间隙5。在此,间隙5至少部分地、并且特别是完全地填充有磁流变介质6。

148.第一制动器部件2具有芯体21,芯体21在轴向方向20上延伸并且由导磁材料制成;以及电线圈26,电线圈26在轴向方向20上绕芯体21缠绕并限定线圈平面26c。电线圈26的磁

场8横向于轴向方向20延伸穿过第一制动器部件2或芯体21。在此,芯体21具有圆筒形主体33,主体33在上侧和下侧上横向于线圈平面26c是平坦的。线圈的绕组被接纳在芯体21上。

149.可以清楚地看到,线圈平面26c内的电线圈26在径向方向26d上的最大外径26a大于芯体21在横向于和例如垂直于线圈平面26c的径向方向25上的最小外径21b。此外,在此,芯体21的横向于线圈平面的最小外径21b同样对应于芯体21的圆筒形主体33的最大外径21c和直径21d。

150.电线圈26的在(中央)线圈平面26c的在径向方向26d上的最大外径26a比芯体21的圆筒形主体33的直径21d大。

151.在各种情况下,滚动构件11仅布置在角段61、62中,并且不能完全绕芯体21旋转,因为电线圈26以径向向外的方式突出超过芯体21的主体33进入间隙5或通道5中,并且因此防止完全旋转。

152.因此,滚动构件11的可用间距较小。然而,这导致磁场8的甚至更高的集中。举例来讲,在图5a中绘制了三条磁场线。

153.在图5b中,滚动构件11不被接纳在芯体21的圆筒形外表面上,而是被接纳在接收座63上,接收座63特别地适配于滚动构件11的轮廓,并且滚动构件11被接纳和引导在接收座63上,优选地具有一些空隙。因为在芯体21或接收座63上的外表面64与滚动构件11之间可获得大量的传动区域,故磁场8向滚动构件11的过渡是有利的。

154.电线圈布置在角段61和62的外部。没有滚动构件11位于角段61和62的外部。在此,芯体21包括圆筒形主体33,用于磁场集中器11的接收座被配置在该圆筒形主体上。在此,主体33的直径21d对应于最小芯体直径21b。

155.同样在根据图5b的示例性实施例中,(中央)线圈平面26c内的电线圈26的最大外径26a(在径向方向26d上)大于芯体21的主体33的最小圆筒形封套的直径21d。由于接收座63,主体33的最小圆筒形封套的直径略微大于图5a中的芯体21的直径。然而,主体33的最小圆筒形封套的直径小于最大线圈直径26a。在此,最大芯体直径21c也小于最大线圈直径26a。

156.图5c和图5d示出了其中滚动构件11被完全省略的改进或设计实施例。芯体21具有向外伸出的传动部件11,传动部件11从主体33径向向外延伸。在图5c中,在芯体21与旋转部分13之间的腔室110完全填充有mrf。旋转部分13具有圆筒形内表面67。

157.线圈26的最大外径26a大于最小芯体直径21b或主体33的直径。间隙5的径向范围跨圆周变化。这只是在传动部件11的外端部处的较小的间隙尺寸65,而在其他位置处的制动器部件2与制动器部件3之间的径向间距66明显较大。

158.图5d示出了图5c的一种变型,其中腔室110通过圆筒形部分填充有浇注复合物28,以减小mrf体积114。因此,所需的mrf的体积下降。径向间距66显著减小,但保持比径向间隙尺寸65大得多(至少大2倍或3倍或5倍或10倍)。因此确保了出现所描述的楔效应。mrf粒子在尖锐区域中互连并且形成楔型16,楔型16导致显著的制动力矩。图5c和5d中的传动部件11形成一种类型的径向臂11d。

159.图6a至图6e示出了装置部件200的另一实施例,在此,该装置部件200再次具有磁流变制动器装置1并且包括制动器部件2和3。再次使用“卧式或轴向线圈”,其中,电线圈26在轴向方向20上绕芯体21缠绕并且再次具有最大径向线圈直径26a,最大径向线圈直径26a

大于芯体21的最小芯体直径21b或大于芯体的主体的直径。同样在此,滚动构件11或传动器件1没有跨整个圆周布置。

160.在此,装置部件200被实施为触觉操作装置100并且被详细地实施为操作按钮101。第二制动器部件3被接纳在封闭腔室110的第一端部111处的支承点112处。此外,第二制动器部件3被接纳在第一制动器部件2上的第二支承点118处。在此,该安装是通过短轴119来实现的,该短轴119在第二支承点118处具有直径117。环形密封件46防止磁流变介质6流入短轴119后方的区域中。

161.在此,第二支承点118处的直径117被实施为明显小于第一支承点112处的直径116。以此方式,在此,在轴向位移的情况下,还实现了体积变化。可以补偿与温度有关的体积变化和由泄漏引起的体积变化。为此,第一制动器部件2相对于第二制动器部件3发生相对轴向位移。

162.此外,在此,还存在用于检测触觉操作装置100的角位置的传感器装置70。磁场传感器72被集成在静止的接收座4或第一制动器部件2中。磁场传感器72的线缆45(即,传感器线73)在接收座36处穿过线缆导管35向外布线。

163.如图6b和图6c所示出的,第一轴部分2或制动器部件2的安装座可以优选地被实施为两个部分。因此,简化了电线并且特别是传感器线73在第一制动器部件2内的组装。可穿过敞开的线缆导管35安装线缆。

164.在图6d中再次详细地示出了传感器装置70。第一制动器部件2和第二制动器部件3(第二制动器部件3在此被实施为旋转部分)仅用虚线表示。传感器装置70支撑在可旋转的第二制动器部件3上,以便通过解耦装置78磁性地解耦。在此,屏蔽装置75包括三个屏蔽构件76,屏蔽构件76抑制电线圈26的磁场8的偏移。此外,还存在用于磁性分离的分离元件77。磁环元件71用于测量磁流变制动器装置1的取向或旋转角度。磁场传感器72布置在第一制动器部件2内。此外,参见图6e,小的相对轴向位移可以例如用于检测操作按钮101的按压。

165.也可以集成推/拉功能。在此,构造大致如已经描述的。可激活并自动重置瞬时接触开关。在这种情况下,两个支承点112、118的直径被选择为在尺寸上相同。因此,在第一制动器部件2相对于第二制动器部件3的相对轴向位移的情况下,腔室110内的体积不改变。附图的第一制动器部件2向左的位移例如导致磁场传感器72与磁环元件71的间距被扩大或改变。

166.除了磁场传感器72之外,传感器装置70包括磁环元件71和屏蔽装置75,以便最小化磁干扰信号。

167.根据图6e的图示的接收的信号68由于轴向位移而改变。图6e示出了由磁场传感器72检测到的信号68的振幅69的轮廓,振幅69取决于制动器部件2、3的轴向位移(水平轴线)。检测到的信号68的振幅69由于磁场传感器72相对于磁环元件71的轴向位移而改变。可以检测例如操作按钮101的轴向位移、或按压操作按钮101、或鼠标轮106或其他部件的横向位移。还可以使用同一磁场传感器72或传感器来检测旋转角度,其中,确定磁场的方向以便检测旋转角度。强度决定轴向位置。因此,可以从信号68的变化得出暂触开关的激活。这是有利的,因为单个(多维)霍尔传感器可以用于确定角位置和轴向位置。

168.图7a至图7c示出了根据本发明的具有触觉操作装置100的装置部件200的另一实施例,触觉操作装置100具有磁流变制动器装置1,在此,磁流变制动器装置1被配置用于接

纳鼠标轮106。

169.图7a中示出了沿着线圈平面26c的剖视图。装置部件200包括第一制动器部件2和第二制动器部件3。

170.第一制动器部件2包括静止的安装座4,芯体21和线圈安装座516被接纳在静止的安装座4上。例如,线圈安装座516可以是两部分的。安装座4以及线圈安装座516优选地大致由非导磁材料或仅微导磁材料构成,并且芯体21由大致正极或高度正极导磁材料构成。芯体21和安装座4和/或线圈安装座516的磁导率的比值优选地大于10或100或1000。

171.通过电连接部518并且通过用户界面43对电线圈26供电。在此,滚动构件11被可旋转地接纳在线圈安装座516上的接收座63上。

172.第二制动器部件3包括旋转部分13,在此,该旋转部分13被可旋转地接纳并安装在第一制动器部件2上。旋转部分13具体优选地由大致正极或高度正极导磁材料构成。该材料可以是与芯体的材料相同的材料。旋转部分13的磁导率与安装座和/或线圈安装座516的磁导率的比值还优选地大于10或100或1000。

173.第一(和外部)支承点112被配置在外端部上的右侧。安装装置79被接纳在旋转部分13上。安装装置79支撑屏蔽装置75,或者与屏蔽装置一体地配置。屏蔽装置75的屏蔽构件76被接纳或配置在屏蔽装置75上。多个接收座79a(参见图7c)被配置在安装装置79上,在此,可旋转鼠标轮106布置并紧固在这些接收座9a上。

174.在此,设置密封件38、环形密封件46(例如o形环)和密封套筒517(优选地由金属制成),以用于密封封闭腔室110。环形密封件46直接布置在安装座4或线圈安装座516上。密封套筒517包围环形密封件46。密封件38设置在密封套筒517与安装装置79之间。在此,密封唇缘38a支承在特别是金属的密封套筒517上。由于内部密封面而产生了特别低的摩擦,从而在此提供了有利的操作舒适性。摩擦半径小,摩擦面也小。

175.传感器装置70布置在屏蔽构件76的轴向外端部(在此为左端部)的区域中。屏蔽装置75(以及分离元件77)包括磁环元件71,其中,磁环元件71特别地以u形或v形方式等方式被接纳在屏蔽构件76的内部中。磁环元件71还可以例如以l形方式被接纳并且仅以向外的方式被轴向地屏蔽。在任何情况下,在磁环元件71和屏蔽构件76之间设置至少一个分离元件77,以便将屏蔽构件76与磁环元件71磁性分离。

176.优选地包括用于将屏蔽装置与电线圈26磁性解耦的解耦装置78。解耦装置78可以包括安装装置79。

177.在此,安装座4包括单独的轴安装座514。在此,制动器装置1被接纳并安装在轴安装部514上。

178.在此,线圈平面26c中的电线圈26具有直径26a,该直径26a大于芯体21的横向于线圈平面26c的最小直径21b。直径26a也大于芯体21的主体的直径。

179.图7a中的分离元件77通过交叉阴影线示出,并且屏蔽构件76的围绕分离元件77的直接区域通过阴影线绘制。磁环元件71被接纳在分离元件77中。

180.图7b中的装置部件200以通过线圈平面26c的剖视图示出。在此,可以清楚地看到线圈26绕芯体21的缠绕。此外,在此最重要的是,还可以看到磁场传感器72。

181.图7c示出了装置部件200的侧视图。在此,鼠标轮106被接纳在第二制动器部件3的旋转部分13上。接纳鼠标轮106的总共三个接收座79a被配置在安装装置79上。接收座79a布

置成跨圆周均匀地分布。仅一个接收座79a被示出为在侧视图中是可见的。接收座79a还可以被设置在与安装装置79分离的部件上。

182.在左侧看到的是轴安装座514和用户界面43。用于容纳鼠标轮106的组装肩台515设置在旋转部分13上。

183.可以以类似于wo 2017/001697 a1中的图9a至图9c所示的方式进行控制并且以相关联的一般描述和示例性实施例的描述进行解释。在此,装置部件200用作旋转按钮和触觉操作辅助件。控制也可以如wo2018/215350a1的图11a至图11c所示并且如其中参照其所描述的那样进行。

184.在所有设计实施例中,优选低合金钢可以保持剩余磁场。钢优选地定期或在需要时(尤其是通过特殊的交变场)退磁。

185.材料fesi3p(硅钢)或相关通用类型的材料优选地用于由磁场穿过的部件。

186.在所有情况下,可执行语音或噪声控制。可以使用语音控制来自适应地控制制动装置。

187.当旋转元件未旋转时,即当角度恒定时,电流优选地随时间连续减小。电流还可以根据速度(旋转元件的旋转角速度)而改变。

188.附图标记清单:

189.1磁流变制动器装置

190.2制动器部件,轴部分

191.3制动器部件,旋转部件

192.4安装座

193.5间隙,通道

194.5a间隙宽度

195.6介质,磁流变流体

196.8场,磁场

197.9可用间距

198.10尖锐区域

199.11传动部件、滚动构件、旋转构件

200.11d臂

201.12旋转轴线

202.13旋转部分

203.13a内径

204.13b外径

205.13c高度

206.13d壁厚

207.13e套筒部分

208.14球

209.15圆筒体

210.16楔形形状,楔形部

211.17相对移动的方向

212.18相对移动的方向

213.19磁性粒子

214.20轴向方向

215.21芯体

216.21b 21的最小直径

217.21c 21的最大直径

218.21d 33的直径

219.23旋转按钮

220.24外环

221.25径向方向

222.26线圈,电线圈

223.26a最大直径

224.26c线圈平面

225.26d至26c的径向方向

226.27控制装置

227.28浇注复合物

228.30轴承

229.32横向槽

230.33主体

231.35线缆导管

232.36接收座

233.36a外径

234.37圆筒形行进表面

235.37a外径

236.38密封件

237.38a密封唇缘

238.43用户界面

239.45线缆

240.46环形密封件

241.49罩

242.50控制台

243.61角段

244.62角段

245.63用于11的接收座

246.64外表面

247.65径向间隙尺寸

248.66径向间距

249.6713的内表面

250.68信号

251.69振幅

252.70传感器装置

253.71磁环元件

254.72磁场传感器

255.73传感器线

256.74力矩接触开关

257.75屏蔽装置

258.76屏蔽构件

259.76a 76的接收座

260.77分离元件

261.78解耦装置

262.79安装装置

263.100触觉操作装置

264.101操作按钮

265.102拇指轮

266.103计算机鼠标

267.104控制杆

268.105游戏手柄

269.106鼠标轮

270.110封闭腔室

271.111110的第一端部

272.112第一支承点

273.113磁场发生器装置

274.114110的体积

275.115封闭腔室的第二端部

276.116第一支承点的直径

277.117第二支承点的直径

278.118第二支承点

279.119短轴

280.1212的端部部分

281.122径向方向(全局)

282.200装置部件

283.514轴安装座

284.515组装肩台

285.516线圈安装座

286.517密封套筒

287.518电连接部

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1