一种煤水比控制方法及系统与流程

1.本发明涉及一种煤水比控制方法及系统。

背景技术:

2.随着全球能源格局的改变,特别是中国能源政策的变化,大量新能源电站接入电网。这对常规火电机组升级换代提出更高的技术要求。为了适应市场的变化,综合考虑经济效益等因素新建机组特别是大型燃煤机组倾向于采用超超临界压力的直流锅炉机组,用以提高机组整体运行效率,增加经济收益。

3.为了有效吸纳新能源电站接入导致的电网峰谷差,能源局提出了火电机组的灵活性改造的方案。这对普通燃煤火电机组提出更高的要求。即在电网负荷低谷时,在保证新能源机组正常发电条件下,要求燃煤机组向下调节到更低的负荷,满足电网和用户的要求。

4.常规设计的燃煤火电机组正常的负荷调整范围在50%

‑

100%pe(即机组额定负荷)之间,具备深度调峰能力的机组其调峰范围在40%

‑

100%pe,甚至达到30%

‑

100%pe乃至于20%

‑

100%pe范围内。当机组负荷降低至较低负荷时,其机组特别是机组特性会发生较大变化。既要满足常规运行区间的要求,又要满足低负荷工况的变化,这对机组协调控制提出了更高的要求。而超临界直流锅炉中间点温度控制是整个协调控制框架中重要组成部分,其控制的性能不仅关系整个锅炉侧汽温稳定性能,而且影响整个协调控制系统性能,进而影响机组整体agc(即自动发电控制)性能。高水平的超临界直流锅炉中间点温度控制不仅关系着机组的安全运行,而且关系着机组整体控制水平,对于机组运行效益,电网稳定安全,电厂经济效益都起到重要作用。

5.今年来随着机组容量的大量提升,特别是超(超)临界直流锅炉的广泛采用,随着大量新能源电站如雨后春笋般接入电网,对于超(超)临界直流锅炉提出更高的技术要求,特别是现有控制策略中难以满足现场全工况的要求。超(超)临界直流锅炉机组协调控制策略中中间点温度(焓值)控制是其重要组成部分,通过改变煤水比例进而改变中间点温度,从而控制锅炉侧汽温,保证机组安全高效、稳定运行。

6.超(超)临界锅炉煤水比(即燃水比)是机组运行的重要参数指标。它标志着机组运行状态的优良,体现锅炉水动力循环的正常的与否的重要标志。对于产生温度变化的因素十分复杂,例如机组水动力循环的状况,锅炉炉膛的燃烧的变化,给水系统的扰动,蒸汽侧参数的变化,锅炉内部的结构特性,水位、流量测量系统的安装位置、安装精度、测量变送器的精度等等。所以一般情况下,分离器工质温度是锅炉重要监控参数。其控制效果直接影响机组的安全运行。特别是在机组在宽负荷工况下,机组的主要辅机的运行情况较正常工况下更为恶略,锅炉燃烧特性变化巨大等等这些因素,都对于系统产生了巨大的扰动,导致机组不能安全稳定运行。

7.现有煤水比控制的典型技术方案主要包括如下三种:

8.1、技术方案一

9.技术方案一是一种煤水比控制输出为给水流量修正的控制方式,其具体原理如图

5所示。图5中,pid1为中间点温度控制(或者是中间点焓值控制),其pid1输入量为分离蒸汽温度或焓值,设定值sp

tsep

为分离器温度或焓值设定值,测量值pv

tsep

为分离器蒸汽温度或由分离器蒸汽压力和温度计算得到的焓值,两者作为pid1的控制输入。通过pid1进行控制运算,进行控制运算输出产生控制量fw_corr,对给水设定进行修正。锅炉主控指令bmd通过给定函数fx1处理后转换为给水流量主干指令。将上述两指令相加得到给水流量设定指令fwmd,通过该指令对给水系统进行控制。

10.其中,直流分离器蒸汽温度的选取根据厂家设计不同,采用了不同的方式,有设计到分离器入口、中部和出口等不同位置,但是其核心目的是代表工质相变的基本位置。

11.技术方案一中由于中间点温度(焓值)的控制对象为给水流量。当系统产生扰动时,例如由于媒质等的变化导致,锅炉水冷壁吸热变化,导致水冷壁内的工质(水)的加热区域、蒸发区域的变化,从而导致水工质分离点在水冷壁管道内产生变化,进而影响分离器工质温度的变化(从而影响焓值的变化),对后边蒸汽吸热产生影响。因此通过中间的温度控制器pid1,产生对给水流量的影响,例如当外因导致分离器温度升高,pid1通过运算输出产生增加给水流量,改变水煤比,水冷壁中的工质增加带走增加的热负荷,进而降低分离器工质温度(改变焓值),使其恢复到原有控制值上。但是过程中由于给水流量的增加,导致蒸发量的增加,汽轮机侧为了保证机组负荷的稳定势必减小进入其的工质流量,导致汽轮机调门关小,从而导致系统压力升高。当外扰严重时,系统压力变化比较剧烈,对于机组安全运行产生巨大影响。

12.2、技术方案二

13.技术方案二是一种煤水比控制输出为给燃料量修正的控制方式,其具体原理如图6所示。其结构与技术方案一类似,pid2为中间点温度控制(或者是中间点焓值控制),其pid2输入量为分离蒸汽温度或焓值,设定值sp

tsep

为分离器温度或焓值设定值,测量值pv

tsep

为分离器蒸汽温度或由分离器蒸汽压力和温度计算得到的焓值,两者作为pid2的控制输入。通过pid2进行控制运算,进行控制运算输出产生控制量fuel_corr,对燃料设定进行修正。锅炉主控指令bmd通过给定函数fx2后转换为燃料主控指令。将上述两指令相加得到燃料设定指令fuelmd,通过该指令对燃料系统进行控制。

14.技术方案二是通过控制燃料来改变水煤比,继而改变分离器工质温度。与技术方案一比较,由于没有改变给水,其工质流量变化不大,有利于压力的控制,压力控制较为平稳。但是由于其控制的对象为燃料,本身机组的燃料系统进入锅炉进行燃烧换热就是“缓慢”过程(相对于给水系统对于炉内热平衡)。因此当分离器工质温度变化剧烈时,pid2将产生较大的煤量波动,由于其燃料控制的滞后性导致温度调节不及时,汽温变化剧烈。

15.3、技术方案三

16.技术方案三的煤水比的控制策略都是基于上述单个控制方向进行的秀谷镇,即在给水系统上进行修正,或者在燃料系统上进行修正,或者在部分修正指令上进行部分微调。

17.技术三方案中,仅仅是对技术方案一、技术方案二的局部修正,没有根本上解决其两者的问题,因此无法得到大范围的应用。

技术实现要素:

18.目前,随着大量新能源电站接入电网,对于超(超)临界直流锅炉提出更高的技术

要求,导致现有煤水比(即燃水比)控制策略难以满足现场全工况的要求。基于此,本发明的目的在于提供一种能够更好的满足目前现场全工况要求的适用于超(超)临界锅炉的煤水比控制方法。

19.本发明的另一目的在于提供一种能够更好的满足目前现场全工况要求的适用于超(超)临界锅炉的煤水比控制系统。

20.为了实现上述目的,本发明提供了一种煤水比控制方法,该方法通过给水流量和给燃料量控制实现煤水比控制,其中,该方法包括:

21.偏差获取:获取直流锅炉的中间点温度或焓值的偏差;

22.基于偏差进行给水流量控制和给燃料量控制:当偏差在第一死区范围内时,不调节给水流量(包括给水流量调节量为0)且不调节给燃料量(包括给燃料量调节量为0);

23.当偏差不在第一死区范围内但是在第二死区范围内时,调节给水流量(不包括给水流量调节量为0)且不调节给燃料量,从而实现煤水比调整;

24.当偏差不在第二死区范围内,但是在第三死区范围内时,调节给水流量(不包括给水流量调节量为0)且调节给燃料量(不包括给燃料量调节量为0),从而实现煤水比调整;其中,给燃料量的调节量基于第一燃料修正函数确定;

25.当偏差不在第三死区范围内时,则调节给水流量(不包括给水流量调节量为0)且调节给燃料量(不包括给燃料量调节量为0),从而实现煤水比调整;其中,给燃料量的调节量基于第一燃料修正函数和第二燃料修正函数确定;

26.其中,第一死区是第二死区的子集,第二死区是第三死区的子集(即第一死区包含于第二死区,第二死区包含于第三死区);

27.当偏差不在第三死区范围内时,对于同样的偏差,给燃料量的调节量基于第一燃料修正函数和第二燃料修正函数确定相比于仅基于第一燃料修正函数确定,燃料量的调节量更大。

28.在上述煤水比控制方法中,所述中间点温度或焓值的偏差指中间点温度或焓值的测量值与中间点温度或焓值的设定值的偏差,可以用中间点温度或焓值的测量值减去中间点温度或焓值的设定值进行表示,也可以用中间点温度或焓值的设定值减去中间点温度或焓值的测量值进行表示。基于偏差进行给水流量控制和给燃料量控制步骤中,当偏差反映出的是中间点温度或焓值的测量值小于中间点温度或焓值的设定值的偏差时,进行的给水量调节应当是减小给水量,进行的给燃料量调节应当是增大给燃料量;当偏差反映出的是中间点温度或焓值的测量值大于中间点温度或焓值的设定值的偏差时,进行的给水量调节应当是增大给水量,进行的给燃料量调节应当是较小给燃料量。

29.本发明还提供了一种煤水比控制系统,其中,该系统包括:

30.偏差获取模块:用于获取直流锅炉的中间点温度或焓值的偏差;

31.第一偏差校正模块:用于通过第一修正函数对偏差进行处理的得到第一修正后的偏差,所述第一修正函数为能够设置第一死区的函数;当偏差在第一死区范围内第一修正后的偏差为0,当偏差不在第一死区范围内第一修正后的偏差不为0;

32.第二偏差校正模块:用于通过第二修正函数对偏差进行处理的得到第二修正后的偏差,所述第二修正函数为能够设置第二死区的函数;当偏差在第二死区范围内第二修正后的偏差为0,当偏差不在第二死区范围内第二修正后的偏差不为0;

33.第三偏差校正模块:用于通过第三修正函数对偏差进行处理的得到第三修正后的偏差,所述第三修正函数为能够设置第三死区的函数;当偏差在第三死区范围内第三修正后的偏差为0,当偏差不在第三死区范围内第一修正后的偏差不为0;

34.第一pid控制器包含第一逻辑控制单元;第一逻辑控制单元用于基于第一修正后的偏差,利用给水流量修正函数,确定给水流量修正值;其中,第一逻辑控制单元所进行的给水流量修正值确定满足:当第一修正后的偏差为0时确定的给水流量修正值对原有的锅炉主控指令形成的给水流量无修正能力,当第一修正后的偏差不为0时给水流量修正值对原有的锅炉主控指令形成的给水流量有修正能力;

35.原有给水流量获取模块:用于获取原有的锅炉主控指令形成的给水流量;

36.给水流量设定值确定模块:用于利用给水流量修正值修正原有的锅炉主控指令形成的给水流量从而确定给水流量设定值;

37.第二pid控制器包含第二逻辑控制单元;所述第二逻辑控制单元用于基于第二修正后的偏差,利用第一燃料修正函数,确定第一给燃料量修正值;其中,第二逻辑控制单元所进行的第一给燃料量修正值确定满足:当第二修正后的偏差为0时确定的第一给燃料量修正值对原有的锅炉主控指令形成的给燃料量无修正能力,当第二修正后的偏差不为0时确定的第一给燃料量修正值对原有的锅炉主控指令形成的给燃料量有修正能力;

38.第三pid控制器包含第三逻辑控制单元;所述第三逻辑控制单元用于基于第三修正后的偏差,利用第二燃料修正函数,确定第二给燃料量修正值;其中,第三逻辑控制单元所进行的第二给燃料量修正值确定满足:当第三修正后的偏差为0时确定的第二给燃料量修正值对原有的锅炉主控指令形成的给燃料量无修正能力,当第三修正后的偏差不为0时确定的第二给燃料量修正值对原有的锅炉主控指令形成的给燃料量有修正能力;

39.原有给燃料量获取模块:用于获取原有的锅炉主控指令形成的给燃料量;

40.给燃料量设定值确定模块:用于利用第一给燃料量修正值、第二给燃料量修正值修正原有的锅炉主控指令形成的给燃料量从而确定给燃料量设定值,为进一步给燃料控制回路提供设定值;

41.其中,第一死区是第二死区的子集,第二死区是第三死区的子集。

42.本发明提供的技术方案是在立足于满足现有条件下,大型火电机组对于给水系统安全稳定的要求,适应电网对于新能源接入条件下对火电机组深度调峰条件下,机组宽负荷运行的要求,结合两种控制方法的优势,避免其缺陷,提出的基于双叉臂的煤水比(燃水比)控制方法及控制系统。

43.超(超)临界锅炉煤水比(燃水比)是机组运行的重要参数指标。它标志着机组运行状态的优良,体现锅炉水动力循环的正常的与否的重要标志。对于产生温度变化的因素十分复杂,例如机组水动力循环的状况,锅炉炉膛的燃烧的变化,给水系统的扰动,蒸汽侧参数的变化,锅炉内部的结构特性,水位、流量测量装置的安装位置、安装精度、测量变送器的精度等等。所以一般情况下,分离器工质温度是锅炉重要监控参数。其控制效果直接影响机组的安全运行。特别是在机组在宽负荷工况下,机组的主要辅机的运行情况较正常工况下更为恶略,锅炉燃烧特性变化巨大等等这些因素,都对于系统产生了巨大的扰动,导致机组不能安全稳定运行。本发明提供的技术方案就是针对此种工况下、工艺特点和结合传统控制方案,对燃水比控制提出更为安全、可靠的控制方案。能够较为有效的改善中间点温度波

动剧烈的情况,从而能够保证汽温在安全的范围内。使机组具备宽负荷调峰的能力,给电厂带来一定的经济效益。为电网深度调峰提供更为有利的支撑。

44.采用本发明方法提供的技术方案,具备以下有益效果:

45.(1)本发明提供的技术方案克服了常规煤水比控制方式的缺点,使超(超)临界机组在宽负荷运行工况下存在的温度压力大幅波动得以解决,为机组安全生产提供技术保证。

46.(2)本发明提供的技术方案能够更为有效解决超(超)临界直流炉的分离器温度在全工况下、大负荷、极端工况下难以控制的难题,为机组安全生产提供了有利的保障。同时大大提高了机组的经济效益,并且为电网接纳新能源提供必要的支持。

47.(3)本发明提供的技术方案能够适应dcs系统的工作特性,通过外部寻优获得优化参数,能够实现在不改变原有dcs系统结构的前提下,实现发明提供的技术方案,节约改造成本。

48.(4)本发明提供的技术方案能够提高机组的变负荷能力和适应性,提高机组各项指标的调节性能,同时满足电网对于超宽负荷运行情况下agc和一次调频管理和考核的要求;从而提高机组的运行的安全性、经济性,保证机组的环保指标,增强了火力发电机组参与电网考核的经济效益和社会效益。

附图说明

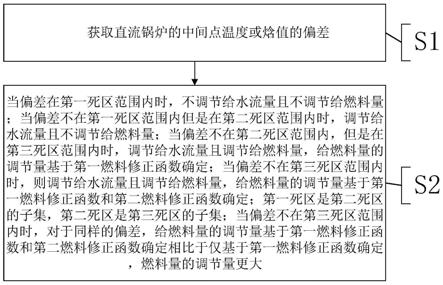

49.图1为本发明一实施例提供的煤水比控制方法的流程示意图。

50.图2本发明一实施例提供的煤水比控制系统的结构示意图。

51.图3本发明一实施例中偏差获取模块的优化结构示意图。

52.图4本发明一实施例中偏差获取模块的优化结构示意图。

53.图5为一种煤水比控制输出为给水流量修正的控制方式的流程示意图。

54.图6为一种煤水比控制输出为给燃料量修正的控制方式的流程示意图。

55.图7为实施例1中煤水比控制方法的流程示意图。

56.图8为实施例1中偏差获取步骤的流程示意图。

57.图9为实施例1中偏差获取步骤的流程示意图。

具体实施方式

58.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚完整的描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明的保护范围。

59.下面参考本发明的若干代表性实施方式,详细阐述本发明的原理和精神。

60.参见图1,为了实现上述目的,本发明提供了一种煤水比控制方法,其中,该方法包括:

61.步骤s1:偏差获取:获取直流锅炉的中间点温度或焓值的偏差;

62.步骤s2:基于偏差进行给水流量控制和给燃料量控制:当偏差在第一死区范围内时,不调节给水流量(包括给水流量调节量为0)且不调节给燃料量(包括给燃料量调节量为

0);

63.当偏差不在第一死区范围内但是在第二死区范围内时,调节给水流量(不包括给水流量调节量为0)且不调节给燃料量,从而实现煤水比调整;

64.当偏差不在第二死区范围内,但是在第三死区范围内时,调节给水流量(不包括给水流量调节量为0)且调节给燃料量(不包括给燃料量调节量为0),从而实现煤水比调整;其中,给燃料量的调节量基于第一燃料修正函数确定;

65.当偏差不在第三死区范围内时,则调节给水流量(不包括给水流量调节量为0)且调节给燃料量(不包括给燃料量调节量为0),从而实现煤水比调整;其中,给燃料量的调节量基于第一燃料修正函数和第二燃料修正函数确定;

66.其中,第一死区是第二死区的子集,第二死区是第三死区的子集(即第一死区包含于第二死区,第二死区包含于第三死区);

67.当偏差不在第三死区范围内时,对于同样的偏差,给燃料量的调节量基于第一燃料修正函数和第二燃料修正函数确定相比于仅基于第一燃料修正函数确定,燃料量的调节量更大。

68.其中,所述中间点温度或焓值的偏差指中间点温度或焓值的测量值与中间点温度或焓值的设定值的偏差,可以用中间点温度或焓值的测量值减去中间点温度或焓值的设定值进行表示,也可以用中间点温度或焓值的设定值减去中间点温度或焓值的测量值进行表示。基于偏差进行给水流量控制和给燃料量控制步骤中,当偏差反映出的是中间点温度或焓值的测量值小于中间点温度或焓值的设定值的偏差时,进行的给水量调节应当是减小给水量,进行的给燃料量调节应当是增大给燃料量;当偏差反映出的是中间点温度或焓值的测量值大于中间点温度或焓值的设定值的偏差时,进行的给水量调节应当是增大给水量,进行的给燃料量调节应当是较小给燃料量。

69.在一实施方式中,步骤s2通过下述方式实现:

70.基于偏差进行给水流量控制:基于偏差进行给水流量修正值确定,利用给水流量修正值修正原有的锅炉主控指令形成的给水流量从而确定给水流量设定值,为进一步给水控制回路提供设定值;其中,所述基于偏差进行给水流量修正值确定包括:通过第一修正函数对偏差进行处理的得到第一修正后的偏差,所述第一修正函数为能够设置第一死区的函数;基于第一修正后的偏差,利用给水流量修正函数,确定给水流量修正值;其中,当偏差在第一死区范围内,第一修正后的偏差为0,给水流量修正值对原有的锅炉主控指令形成的给水流量无修正能力;当偏差不在第一死区范围内,第一修正后的偏差不为0,给水流量修正值对原有的锅炉主控指令形成的给水流量有修正能力;

71.基于偏差进行给燃料量控制:基于偏差进行第一给燃料量修正值、第二给燃料量修正值确定;利用第一给燃料量修正值、第二给燃料量修正值修正原有的锅炉主控指令形成的给燃料量从而确定给燃料量设定值,为进一步给燃料控制回路提供设定值;其中,基于偏差进行第一给燃料量修正值、第二给燃料量修正值确定包括:通过第二修正函数对偏差进行处理的得到第二修正后的偏差,所述第二修正函数为能够设置第二死区的函数;基于第二修正后的偏差,利用第一燃料修正函数,确定第一给燃料量修正值;通过第三修正函数对偏差进行处理的得到第三修正后的偏差,所述第三修正函数为能够设置第三死区的函数;基于第三修正后的偏差,利用第二燃料修正函数,确定第二给燃料量修正值;其中,当偏

差在第二死区范围内,第二修正后的偏差为0,第一给燃料量修正值对原有的锅炉主控指令形成的给燃料量无修正能力;当偏差不在第二死区范围内,第二修正后的偏差不为0,第一给燃料量修正值对原有的锅炉主控指令形成的给燃料量有修正能力;当偏差在第三死区范围内,第三修正后的偏差为0,第二给燃料量修正值对原有的锅炉主控指令形成的给燃料量无修正能力;当偏差不在第三死区范围内,第三修正后的偏差不为0,第二给燃料量修正值对原有的锅炉主控指令形成的给燃料量有修正能力。

72.在一实施方式中,利用第一给燃料量修正值、第二给燃料量修正值修正原有的锅炉主控指令形成的给燃料量包括:

73.将第二给燃料量修正值与原有的锅炉主控指令形成的给燃料量相乘,所得燃料量再与第一给燃料量修正值进行叠加确定给燃料量设定值;

74.进一步,第二给燃料量修正值为0.8

‑

1.2,修正后的偏差越远离0(即原始偏差越远离第三死区)则对应的第二给燃料量修正值越靠近0.8或者1.2,修正后的偏差的绝对值越接近0(即原始偏差越接近第三死区)则对应的第二给燃料量修正值越接近1,修正后的偏差为0(即原始偏差位于第三死区)第二给燃料量修正值为1(此时第二给燃料量修正值不构成对给燃料量进行修正)。

75.在一实施方式中,利用给水流量修正值修正原有的锅炉主控指令形成的给水流量通过下述方式进行:

76.将给水流量修正值与原有的锅炉主控指令形成的给水流量进行叠加。

77.在一实施方式中,中间点温度或焓值为分离器蒸汽温度或焓值。

78.在一实施方式中,获取直流锅炉的中间点温度的偏差包括:

79.获取分离器的实际压力,进而获取分离器的实际压力对应的设计温度值;将该设计温度值与温度偏置值叠加,然后进行二阶惯性滤波后形成分离器蒸汽温度的设定值;其中,二阶惯性滤波中所使用的惯性时间基于锅炉的主汽流量确定;

80.获取分离器的实际温度,将获取的分离器的实际温度进行一阶惯性滤波;

81.确定分离器蒸汽温度的设定值与一阶惯性滤波后的分离器的实际温度的偏差即为直流锅炉的中间点温度的偏差;

82.该优选技术方案实现了模拟锅炉在热负荷变化过程中微过热点的能量变化情况,形成的分离器蒸汽温度的设定值带有锅炉热负荷特性;

83.进一步,每一阶惯性滤波采用的算法为其中s为拉普拉斯算子,t为惯性时间;

84.进一步,基于锅炉的主汽流量确定惯性时间采用常规方式进行即可,例如采用实际工程试验的方式进行;

85.进一步,温度偏置值是操作人员可控的;

86.其中,获取分离器的实际压力对应的设计温度值采用本领域常规方式进行即可,例如可以根据水蒸气焓值计算表格进行确定。

87.在一实施方式中,获取直流锅炉的中间点焓值的偏差包括:

88.获取分离器的负荷指令,进而获取分离器的负荷指令对应的设计焓值;将该设计焓值与焓值偏置值叠加,然后进行二阶惯性滤波后形成分离器蒸汽焓值的设定值;其中,二阶惯性滤波中所使用的惯性时间基于锅炉的主汽流量确定;

89.获取分离器的实际温度以及实际压力,基于分离器的实际温度和实际压力确定分离器的实际焓值,将分离器的实际焓值进行一阶惯性滤波;

90.确定分离器蒸汽焓值的设定值与一阶惯性滤波后的分离器的实际焓值的偏差即为直流锅炉的中间点焓值的偏差;

91.该优选技术方案实现了模拟锅炉在热负荷变化过程中微过热点的能量变化情况,形成的分离器蒸汽焓值的设定值带有锅炉热负荷特性;

92.进一步,每一阶惯性滤波采用的算法为其中s为拉普拉斯算子,t为惯性时间;

93.进一步,基于锅炉的主汽流量确定惯性时间采用常规方式进行即可,例如采用实际工程试验的方式进行;

94.进一步,焓值偏置值是操作人员可控的。

95.在一实施方式中,该方法还包括:

96.当给水自动未在自动状态时,暂停基于偏差进行给水流量控制,按照给水流量第一强制控制进行给水流量控制;其中,给水流量第一强制控制包括:

97.跟踪锅炉主控指令转化的给水流量需求信号与实际控制给水流量的工程测点测量得到锅炉实际给水流量的差值,将该差值作为给水流量调节量进行给水流量调节;

98.该优选技术方案能够保证下级给水流量控制的无扰动切换;

99.进一步,给水流量第一强制控制通过下述方式实现:

100.跟踪锅炉主控指令转化的给水流量需求信号与实际控制给水流量的工程测点测量得到锅炉实际给水流量的差值,基于该差值确定给水流量修正值;

101.利用给水流量修正值修正原有的锅炉主控指令形成的给水流量从而确定给水流量设定值;

102.其中,确定得到的给水流量设定值与实际控制给水流量的工程测点测量得到锅炉实际给水流量相等;

103.更进一步,基于该差值确定给水流量修正值过程中,将该差值作为给水流量修正值;

104.利用给水流量修正值修正原有的锅炉主控指令形成的给水流量从而确定给水流量设定值过程中,将给水流量修正值与原有的锅炉主控指令形成的给水流量进行叠加从而确定给水流量设定值。

105.在一实施方式中,该方法还包括:

106.当给燃料自动未在自动状态时,暂停基于偏差进行给燃料量控制按照给燃料量第一强制控制进行给燃料量控制;其中,给燃料量第一强制控制包括:

107.跟踪锅炉主控指令转化的给燃料量需求信号与实际控制给燃料量的工程测点测量得到锅炉实际给燃料量的差值,将该差值作为给燃料量调节量进行给燃料量调节;

108.该优选技术方案能够保证下级给燃料量控制的无扰动切换;

109.进一步,给燃料量第一强制控制通过下述方式实现:

110.跟踪锅炉主控指令转化的给燃料量需求信号与实际控制给燃料量的工程测点测量得到锅炉实际给燃料量的差值,基于该差值确定第一给燃料量修正值以及第二给燃料量修正值;

111.利用第一给燃料量修正值、第二给燃料量修正值修正原有的锅炉主控指令形成的

给燃料量从而确定给燃料量设定值;

112.其中,确定得到的给燃料量设定值与实际控制给燃料量的工程测点测量得到锅炉实际给燃料量相等;

113.更进一步,基于该差值确定第一给燃料量修正值以及第二给燃料量修正值过程中,将该差值作为第一给燃料量修正值;确定第二给燃料量修正值1;

114.利用第一给燃料量修正值、第二给燃料量修正值修正原有的锅炉主控指令形成的给燃料量从而确定给燃料量设定值过程中,将第二给燃料量修正值与原有的锅炉主控指令形成的给燃料量相乘,所得燃料量再与第一给燃料量修正值进行叠加确定给燃料量设定值。

115.在一实施方式中,该方法还包括:

116.当发生机组辅机故障跳闸工况(runback工况、rb工况)时,强制优先按照rb工况(runback工况)给水流量强制控制进行给水流量控制,其中,rb工况给水流量强制控制包括:

117.给水流量调节切入保持状态,采用上一时刻给水流量控制中的给水流量调节方案进行给水流量调节;

118.进一步,rb工况给水流量强制控制通过下述方式实现:

119.将上一时刻给水流量控制中的给水流量修正值作为此次给水流量调节的给水流量修正值;

120.利用给水流量修正值修正原有的锅炉主控指令形成的给水流量从而确定给水流量设定值;

121.更进一步,利用给水流量修正值修正原有的锅炉主控指令形成的给水流量从而确定给水流量设定值过程中,将给水流量修正值与原有的锅炉主控指令形成的给水流量进行叠加从而确定给水流量设定值。

122.在一实施方式中,该方法还包括:

123.当发生机组辅机故障跳闸工况时,强制优先按照rb工况给燃料量强制控制进行给燃料量控制;其中,rb工况给燃料量强制控制包括:给燃料量调节切入保持状态,采用上一时刻给燃料量控制中的给燃料量调节方案进行给燃料量调节;

124.进一步,rb工况给燃料量强制控制通过下述方式实现:

125.将上一时刻给燃料量控制中的第一给燃料量修正值作为此次给燃料量调节的第一给燃料量修正值,将上一时刻给燃料量控制中的第二给燃料量修正值作为此次给燃料量调节的第二给燃料量修正值;

126.利用第一给燃料量修正值、第二给燃料量修正值修正原有的锅炉主控指令形成的给燃料量从而确定给燃料量设定值。

127.更进一步,利用第一给燃料量修正值、第二给燃料量修正值修正原有的锅炉主控指令形成的给燃料量从而确定给燃料量设定值过程中,将第二给燃料量修正值与原有的锅炉主控指令形成的给燃料量相乘,所得燃料量再与第一给燃料量修正值进行叠加确定给燃料量设定值。

128.rb工况给水流量强制控制、rb工况给燃料量强制控制的设置能够保证整个rb过程燃水比(煤水比)控制不参与整个事故过程控制,防止产生不良影响。

129.在一实施方式中,监测机组辅机故障跳闸(runback)工况发生信号并对其进行下降沿延时处理,当下降沿延时处理后的机组辅机故障跳闸(runback)工况发生信号显示发生机组辅机故障跳闸(runback)工况,则认为发生机组辅机故障跳闸(runback)工况。

130.在一实施方式中,该方法包括:

131.偏差获取:获取直流锅炉的中间点温度或焓值的偏差;

132.可选择的给水控制状态获取:获取给水自动的状态,给水自动的状态包括在自动状态和不在自动状态;

133.可选择的给燃料控制状态获取:获取给燃料自动的状态,给燃料自动的状态包括在自动状态和不在自动状态;

134.可选择的机组辅机故障跳闸(runback)工况发生状态获取:获取机组辅机故障跳闸(runback)工况的发生状态,机组辅机故障跳闸(runback)工况的发生状态包括发生和不发生;

135.给水流量控制:通过包括基于偏差进行给水流量控制步骤、可选择的给水流量第一强制控制步骤和可选择的rb工况给水流量强制控制步骤进行给水流量控制;其中,rb工况给水流量强制控制优先级高于给水流量第一强制控制、给水流量第一强制控制优先级高于基于偏差进行给水流量控制;

136.基于偏差进行给水流量控制:当偏差在第一死区范围内时,不调节给水流量(包括给水流量调节量为0);当偏差不在第一死区范围内,调节给水流量(不包括给水流量调节量为0);

137.给水流量第一强制控制:给水自动未在自动状态时,给水流量控制按照下述方式进行:跟踪锅炉主控指令转化的给水流量需求信号与实际控制给水流量的工程测点测量得到锅炉实际给水流量的差值,将该差值作为给水流量调节量进行给水流量调节;

138.rb工况给水流量强制控制:当发生机组辅机故障跳闸(runback)工况时即当发生rb工况时,给水流量控制按照下述方式进行:给水流量调节切入保持状态,采用上一时刻给水流量控制中的给水流量调节方案进行给水流量调节;

139.给燃料量控制:通过包括基于偏差进行给燃料量控制步骤、可选择的给燃料量第一强制控制步骤和可选择的rb工况给燃料量强制控制步骤进行给燃料量控制;其中,rb工况给燃料量强制控制优先级高于给燃料量第一强制控制、给燃料量第一强制控制优先级高于基于偏差进行给燃料量控制;

140.基于偏差进行给燃料量量控制:当偏差在第二死区范围内时,不调节给燃料量(包括给燃料量调节量为0);当偏差不在第二死区范围内但是在第三死区范围内时,调节给燃料量(不包括给燃料量调节量为0),其给燃料量的调节量基于第一燃料修正函数确定;当偏差不在第三死区范围内时,调节给水流量(不包括给水流量调节量为0),其给燃料量的调节量基于第一燃料修正函数和第二燃料修正函数确定;

141.给燃料量第一强制控制:当给燃料自动未在自动状态时,给燃料量控制按照下述方式进行:跟踪锅炉主控指令转化的给燃料量需求信号与实际控制给燃料量的工程测点测量得到锅炉实际给燃料量的差值,将该差值作为给燃料量调节量进行给燃料量调节;

142.rb工况给燃料量强制控制:当发生机组辅机故障跳闸(runback)工况时即当发生rb工况时,给燃料量控制优先强制按照下述方式进行:发生机组辅机故障跳闸(runback)工

况时,给燃料量调节切入保持状态,采用上一时刻给燃料量控制中的给燃料量调节方案进行给燃料量调节;

143.其中,第一死区是第二死区的子集,第二死区是第三死区的子集(即第一死区包含于第二死区,第二死区包含于第三死区);

144.当偏差不在第三死区范围内时,对于同样的偏差,给燃料量的调节量基于第一燃料修正函数和第二燃料修正函数确定相比于仅基于第一燃料修正函数确定,燃料量的调节量更大。

145.在一实施方式中,该方法包括:

146.偏差获取:获取直流锅炉的中间点温度或焓值的偏差;

147.可选择的给水控制状态获取:获取给水自动的状态,给水自动的状态包括在自动状态和不在自动状态;

148.可选择的给燃料控制状态获取:获取给燃料自动的状态,给燃料自动的状态包括在自动状态和不在自动状态;

149.可选择的机组辅机故障跳闸(runback)工况发生状态获取:获取机组辅机故障跳闸(runback)工况的发生状态,机组辅机故障跳闸(runback)工况的发生状态包括发生和不发生;

150.给水流量控制:通过包括基于偏差进行给水流量控制步骤、可选择的给水流量第一强制控制步骤和可选择的rb工况给水流量强制控制步骤进行给水流量控制;其中,rb工况给水流量强制控制优先级高于给水流量第一强制控制、给水流量第一强制控制优先级高于基于偏差进行给水流量控制;

151.基于偏差进行给水流量控制:通过基于偏差进行给水流量修正值确定步骤进行给水流量修正值确定;利用给水流量修正值修正原有的锅炉主控指令形成的给水流量从而确定给水流量设定值,为进一步给水控制回路提供设定值;其中,基于偏差进行给水流量修正值确定步骤包括:通过第一修正函数对偏差进行处理的得到第一修正后的偏差,所述第一修正函数为能够设置第一死区的函数;基于第一修正后的偏差,利用给水流量修正函数,确定给水流量修正值;其中,当偏差在第一死区范围内,第一修正后的偏差为0,给水流量修正值对原有的锅炉主控指令形成的给水流量无修正能力;当偏差不在第一死区范围内,第一修正后的偏差不为0,给水流量修正值对原有的锅炉主控指令形成的给水流量有修正能力;

152.给水流量第一强制控制:给水自动未在自动状态时,给水流量控制按照下述方式进行:跟踪锅炉主控指令转化的给水流量需求信号与实际控制给水流量的工程测点测量得到锅炉实际给水流量的差值,基于该差值确定给水流量修正值,利用给水流量修正值修正原有的锅炉主控指令形成的给水流量从而确定给水流量设定值;其中,确定得到的给水流量设定值与实际控制给水流量的工程测点测量得到锅炉实际给水流量相等;

153.rb工况给水流量强制控制:当发生机组辅机故障跳闸(runback)工况时即当发生rb工况时,给水流量控制按照下述方式进行:将上一时刻给水流量控制中的给水流量修正值作为此次给水流量调节的给水流量修正值,基于此次给水流量调节的给水流量修正值修正原有的锅炉主控指令形成的给水流量从而确定给水流量设定值;

154.给燃料量控制:通过包括基于偏差进行给燃料量控制步骤、可选择的给燃料量第一强制控制步骤和可选择的rb工况给燃料量强制控制步骤进行给燃料量控制;其中,rb工

况给燃料量强制控制优先级高于给燃料量第一强制控制、给燃料量第一强制控制优先级高于基于偏差进行给燃料量控制;

155.基于偏差进行给燃料量量控制:通过基于偏差进行给燃料量修正值确定步骤进行第一给燃料量修正值、第二给燃料量修正值确定;利用第一给燃料量修正值、第二给燃料量修正值修正原有的锅炉主控指令形成的给燃料量从而确定给燃料量设定值,为进一步给燃料控制回路提供设定值;其中,基于偏差进行给燃料量修正值确定步骤包括:通过第二修正函数对偏差进行处理的得到第二修正后的偏差,所述第二修正函数为能够设置第二死区的函数;基于第二修正后的偏差,利用第一燃料修正函数,确定第一给燃料量修正值;通过第三修正函数对偏差进行处理的得到第三修正后的偏差,所述第三修正函数为能够设置第三死区的函数;基于第三修正后的偏差,利用第二燃料修正函数,确定第二给燃料量修正值;其中,当偏差在第二死区范围内,第二修正后的偏差为0,第一给燃料量修正值对原有的锅炉主控指令形成的给燃料量无修正能力;当偏差不在第二死区范围内,第二修正后的偏差不为0,第一给燃料量修正值对原有的锅炉主控指令形成的给燃料量有修正能力;当偏差在第三死区范围内,第三修正后的偏差为0,第二给燃料量修正值对原有的锅炉主控指令形成的给燃料量无修正能力;当偏差不在第三死区范围内,第三修正后的偏差不为0,第二给燃料量修正值对原有的锅炉主控指令形成的给燃料量有修正能力;

156.给燃料量第一强制控制:当给燃料自动未在自动状态时,给燃料量控制按照下述方式进行:跟踪锅炉主控指令转化的给燃料量需求信号与实际控制给燃料量的工程测点测量得到锅炉实际给燃料量的差值,基于该差值确定第一给燃料量修正值以及第二给燃料量修正值;利用第一给燃料量修正值、第二给燃料量修正值修正原有的锅炉主控指令形成的给燃料量从而确定给燃料量设定值;其中,确定得到的给燃料量设定值与实际控制给燃料量的工程测点测量得到锅炉实际给燃料量相等;

157.rb工况给燃料量强制控制:当发生机组辅机故障跳闸(runback)工况时即当发生rb工况时,给燃料量控制按照下述方式进行:将上一时刻给燃料量控制中的第一给燃料量修正值作为此次给燃料量调节的第一给燃料量修正值,将上一时刻给燃料量控制中的第二给燃料量修正值作为此次给燃料量调节的第二给燃料量修正值;基于此次给燃料量调节的第一给燃料量修正值、第二给燃料量修正值修正原有的锅炉主控指令形成的给燃料量从而确定给燃料量设定值;

158.其中,第一死区是第二死区的子集,第二死区是第三死区的子集(即第一死区包含于第二死区,第二死区包含于第三死区);

159.当偏差不在第三死区范围内时,对于同样的偏差,给燃料量的调节量基于第一燃料修正函数和第二燃料修正函数确定相比于仅基于第一燃料修正函数确定,燃料量的调节量更大;

160.进一步,给水流量控制通过下述方式实现:

161.通过包括基于偏差进行给水流量修正值确定步骤、可选择的给水流量修正值第一强制控制步骤和可选择的rb工况给水流量修正值强制控制步骤进行给水流量修正值确定;其中,rb工况给水流量修正值强制控制优先级高于给水流量修正值第一强制控制、给水流量修正值第一强制控制优先级高于基于偏差进行给水流量修正值确定;

162.利用给水流量修正值修正原有的锅炉主控指令形成的给水流量从而确定给水流

量设定值,为进一步给水控制回路提供设定值;

163.其中,基于偏差进行给水流量修正值确定:通过第一修正函数对偏差进行处理的得到第一修正后的偏差,所述第一修正函数为能够设置第一死区的函数;基于第一修正后的偏差,利用给水流量修正函数,确定给水流量修正值;其中,当偏差在第一死区范围内,第一修正后的偏差为0,给水流量修正值对原有的锅炉主控指令形成的给水流量无修正能力;当偏差不在第一死区范围内,第一修正后的偏差不为0,给水流量修正值对原有的锅炉主控指令形成的给水流量有修正能力;

164.给水流量修正值第一强制控制:给水自动未在自动状态时,给水流量修正值按照下述方式进行确定:跟踪锅炉主控指令转化的给水流量需求信号与实际控制给水流量的工程测点测量得到锅炉实际给水流量的差值,基于该差值确定给水流量修正值;其中,基于该差值确定的给水流量修正值能够实现利用其在后续步骤中确定的给水流量设定值与实际控制给水流量的工程测点测量得到锅炉实际给水流量相等;

165.rb工况给水流量修正值强制控制:当发生机组辅机故障跳闸(runback)工况时即当发生rb工况时,给水流量修正值按照下述方式进行确定:将上一时刻给水流量控制中的给水流量修正值作为此次给水流量调节的给水流量修正值;

166.进一步,给燃料量控制通过下述方式实现:

167.通过包括基于偏差进行给燃料量修正值确定步骤、可选择的给燃料量修正值第一强制控制步骤和可选择的rb工况给燃料量修正值强制控制步骤进行第一给燃料量修正值、第二给燃料量修正值确定;其中,rb工况给燃料量修正值强制控制优先级高于给燃料量修正值第一强制控制、给燃料量修正值第一强制控制优先级高于基于偏差进行给燃料量修正值确定;

168.利用第一给燃料量修正值、第二给燃料量修正值修正原有的锅炉主控指令形成的给燃料量从而确定给燃料量设定值,为进一步给燃料控制回路提供设定值;

169.基于偏差进行给燃料量修正值确定:通过第二修正函数对偏差进行处理的得到第二修正后的偏差,所述第二修正函数为能够设置第二死区的函数;基于第二修正后的偏差,利用第一燃料修正函数,确定第一给燃料量修正值;通过第三修正函数对偏差进行处理的得到第三修正后的偏差,所述第三修正函数为能够设置第三死区的函数;基于第三修正后的偏差,利用第二燃料修正函数,确定第二给燃料量修正值;其中,当偏差在第二死区范围内,第二修正后的偏差为0,第一给燃料量修正值对原有的锅炉主控指令形成的给燃料量无修正能力;当偏差不在第二死区范围内,第二修正后的偏差不为0,第一给燃料量修正值对原有的锅炉主控指令形成的给燃料量有修正能力;当偏差在第三死区范围内,第三修正后的偏差为0,第二给燃料量修正值对原有的锅炉主控指令形成的给燃料量无修正能力;当偏差不在第三死区范围内,第三修正后的偏差不为0,第二给燃料量修正值对原有的锅炉主控指令形成的给燃料量有修正能力;

170.给燃料量修正值第一强制控制:当给燃料自动未在自动状态时,给燃料量修正值按照下述方式进行确定:跟踪锅炉主控指令转化的给燃料量需求信号与实际控制给燃料量的工程测点测量得到锅炉实际给燃料量的差值,基于该差值确定第一给燃料量修正值以及第二给燃料量修正值;其中,基于该差值确定的第一给燃料量修正值以及第二给燃料量修正值能够实现利用其在后续步骤中确定的给燃料量设定值与实际控制给燃料量的工程测

点测量得到锅炉实际给燃料量相等;

171.rb工况给燃料量修正值强制控制:当发生机组辅机故障跳闸(runback)工况时即当发生rb工况时,给燃料量修正值按照下述方式进行确定:将上一时刻给燃料量控制中的第一给燃料量修正值作为此次给燃料量调节的第一给燃料量修正值,将上一时刻给燃料量控制中的第二给燃料量修正值作为此次给燃料量调节的第二给燃料量修正值。

172.在一实施方式中,当所述偏差为中间点温度偏差时,第一死区为[

‑

2,2](单位℃);第二死区为[

‑

5,5](单位℃);第三死区为[

‑

10,10](单位℃)。

[0173]

在一实施方式中,中间点温度或焓值的偏差用中间点温度或焓值的设定值减去中间点温度或焓值的测量值进行表示。

[0174]

在一实施方式中,第一修正函数为:

[0175][0176]

式中,error1为第一修正后的偏差;error0为原始偏差。

[0177]

在一实施方式中,第二修正函数为:

[0178][0179]

式中,error2为第二修正后的偏差;error0为原始偏差。

[0180]

在一实施方式中,第三修正函数为:

[0181][0182]

式中,error3为第三修正后的偏差;error0为原始偏差。

[0183]

在一实施方式中,给水流量修正函数为pid算法模型:

[0184][0185]

式中,error1为第一修正后的偏差;fw_corr为给水流量修正值;kp1为比例系数;t1为积分时间。

[0186]

在一实施方式中,第一燃料修正函数为pid算法模型:

[0187][0188]

式中,error2为第二修正后的偏差;fuel_corr为第一给燃料量修正值;kp2为比例系数;t2为积分时间。

[0189]

在一实施方式中,第二燃料修正函数为pid算法模型:

[0190]

其中原有的默认输出为1;

[0191]

式中,error3为第三修正后的偏差;mu_factor为第三给燃料量修正值;kp3为比例系数;t3为积分时间。

[0192]

pid算法模型实际上是增量运算模型,所有计算值是在原有值上增加或减少;上述给水流量修正函数、第一燃料修正函数所使用的pid算法模型原有的默认输出为0,第二燃

料修正函数使用的pid算法模型原有的默认输出为1。

[0193]

在一实施方式中,锅炉主控指令转化的给水流量需求信号与实际控制给水流量的工程测点测量得到锅炉实际给水流量的差值用实际控制给水流量的工程测点测量得到锅炉实际给水流量减去锅炉主控指令转化的给水流量需求信号进行表示。

[0194]

在一实施方式中,锅炉主控指令转化的给燃料量需求信号与实际控制给燃料量的工程测点测量得到锅炉实际给燃料量的差值用实际控制给燃料量的工程测点测量得到锅炉实际给燃料量减去锅炉主控指令转化的给燃料量需求信号进行表示。

[0195]

本发明实施例还提供了煤水比控制系统,优选地,该系统用于实现上述的方法实施例。

[0196]

图2是根据本发明实施例的煤水比控制系统的结构框图,如图2所示,该系统包括:

[0197]

偏差获取模块21:用于获取直流锅炉的中间点温度或焓值的偏差;

[0198]

第一偏差校正模块22:用于通过第一修正函数对偏差进行处理的得到第一修正后的偏差,所述第一修正函数为能够设置第一死区的函数;当偏差在第一死区范围内第一修正后的偏差为0,当偏差不在第一死区范围内第一修正后的偏差不为0;

[0199]

第二偏差校正模块23:用于通过第二修正函数对偏差进行处理的得到第二修正后的偏差,所述第二修正函数为能够设置第二死区的函数;当偏差在第二死区范围内第二修正后的偏差为0,当偏差不在第二死区范围内第二修正后的偏差不为0;

[0200]

第三偏差校正模块24:用于通过第三修正函数对偏差进行处理的得到第三修正后的偏差,所述第三修正函数为能够设置第三死区的函数;当偏差在第三死区范围内第三修正后的偏差为0,当偏差不在第三死区范围内第一修正后的偏差不为0;

[0201]

第一pid控制器25包含第一逻辑控制单元;第一逻辑控制单元用于基于第一修正后的偏差,利用给水流量修正函数,确定给水流量修正值;其中,第一逻辑控制单元所进行的给水流量修正值确定满足:当第一修正后的偏差为0时确定的给水流量修正值对原有的锅炉主控指令形成的给水流量无修正能力,当第一修正后的偏差不为0时给水流量修正值对原有的锅炉主控指令形成的给水流量有修正能力;

[0202]

原有给水流量获取模块26:用于获取原有的锅炉主控指令形成的给水流量;

[0203]

给水流量设定值确定模块27:用于利用给水流量修正值修正原有的锅炉主控指令形成的给水流量从而确定给水流量设定值;

[0204]

第二pid控制器28,包含第二逻辑控制单元;所述第二逻辑控制单元用于基于第二修正后的偏差,利用第一燃料修正函数,确定第一给燃料量修正值;其中,第二逻辑控制单元所进行的第一给燃料量修正值确定满足:当第二修正后的偏差为0时确定的第一给燃料量修正值对原有的锅炉主控指令形成的给燃料量无修正能力,当第二修正后的偏差不为0时确定的第一给燃料量修正值对原有的锅炉主控指令形成的给燃料量有修正能力;

[0205]

第三pid控制器29,包含第三逻辑控制单元;所述第三逻辑控制单元用于基于第三修正后的偏差,利用第二燃料修正函数,确定第二给燃料量修正值;其中,第三逻辑控制单元所进行的第二给燃料量修正值确定满足:当第三修正后的偏差为0时确定的第二给燃料量修正值对原有的锅炉主控指令形成的给燃料量无修正能力,当第三修正后的偏差不为0时确定的第二给燃料量修正值对原有的锅炉主控指令形成的给燃料量有修正能力;

[0206]

原有给燃料量获取模30:用于获取原有的锅炉主控指令形成的给燃料量;

[0207]

给燃料量设定值确定模块31:用于利用第一给燃料量修正值、第二给燃料量修正值修正原有的锅炉主控指令形成的给燃料量从而确定给燃料量设定值,为进一步给燃料控制回路提供设定值。

[0208]

在一实施方式中,所述给燃料量设定值确定模块31包括第一给燃料量修正子模块和第二给燃料量修正子模块;所述第一给燃料量修正子模块用于第二给燃料量修正值修正原有的锅炉主控指令形成的给燃料量,得到第一修正后给燃料量;所述第二给燃料量修正子模块用于第一给燃料量修正值修正第一修正后给燃料量从而确定给燃料量设定值。

[0209]

在一实施方式中,该系统还包括:

[0210]

给水控制状态获取模块:用于获取给水自动的状态,给水自动的状态包括在自动状态和不在自动状态;

[0211]

第一差值获取模块:用于跟踪锅炉主控指令转化的给水流量需求信号与实际控制给水流量的工程测点测量得到锅炉实际给水流量的差值;

[0212]

第一pid控制器25包括第四逻辑控制单元:用于当给水控制状态获取模块获取到给水自动为未在自动状态时,启动基于第一差值获取模块获取得到的差值确定给水流量修正值;第四逻辑控制单元的优先级高于第一逻辑控制单元;

[0213]

给水控制状态获取模块、第一差值获取模块分别与第一pid控制器25连接;

[0214]

进一步,第四逻辑控制单元包括第四逻辑触发子单元、第四逻辑运算子单元,给水控制状态获取模块与第四逻辑触发子单元连接、第一差值获取模块与第四逻辑运算子单元连接,从而实现将给水控制状态获取模块获取的给水自动控制状态信号输送至第四逻辑触发子单元,第四逻辑触发子单元用于当接收到给水自动未在自动状态的信号时触发第四逻辑运算子单元启动,第四逻辑运算子单元启动后用于基于第一差值获取模块获取得到的差值确定给水流量修正值。

[0215]

在一实施方式中,该系统还包括:

[0216]

给燃料控制状态获取模块:用于获取给燃料自动的状态,给燃料自动的状态包括在自动状态和不在自动状态;

[0217]

第二差值获取模块:用于跟踪锅炉主控指令转化的给燃料量需求信号与实际控制给燃料量的工程测点测量得到锅炉实际给燃料量的差值;

[0218]

第二pid控制器28包括第五逻辑控制单元:用于当给燃料控制状态获取模块获取到给燃料自动为未在自动状态时,启动基于第二差值获取模块获取得到的差值确定第一给燃料量修正值;第五逻辑控制单元的优先级高于第二逻辑控制单元281;

[0219]

第三pid控制器29包括第六逻辑控制单元:用于当给燃料控制状态获取模块获取到给燃料自动为未在自动状态时,启动基于第二差值获取模块获取得到的差值确定第二给燃料量修正值;第六逻辑控制单元的优先级高于第三逻辑控制单元;

[0220]

给燃料控制状态获取模块分别与第二pid控制器28、第三pid控制器29连接,第二差值获取模块分别与第二pid控制器28、第三pid控制器连接29;

[0221]

进一步,第五逻辑控制单元包括第五逻辑触发子单元、第五逻辑运算子单元,给燃料控制状态获取模块与第五逻辑触发子单元连接、第二差值获取模块与第五逻辑运算子单元连接,从而实现将给燃料控制状态获取模块获取的给燃料自动控制状态信号输送至第五逻辑触发子单元,第五逻辑触发子单元用于当接收到给燃料自动未在自动状态的信号时触

发第五逻辑运算子单元启动,第五逻辑运算子单元启动后用于基于第二差值获取模块获取得到的差值确定给第一燃料流量修正值;

[0222]

进一步,第六逻辑控制单元包括第六逻辑触发子单元、第六逻辑运算子单元,给燃料控制状态获取模块与第六逻辑触发子单元连接、第二差值获取模块与第六逻辑运算子单元连接,从而实现将给燃料控制状态获取模块获取的给燃料自动控制状态信号输送至第六逻辑触发子单元,第六逻辑触发子单元用于当接收到给燃料自动未在自动状态的信号时触发第六逻辑运算子单元启动,第六逻辑运算子单元启动后用于基于第二差值获取模块获取得到的差值确定给第二燃料流量修正值。

[0223]

在一实施方式中,该系统还包括:

[0224]

rb工况发生状态获取模块:用于获取机组辅机故障跳闸(runback)工况的发生状态,机组辅机故障跳闸(runback)工况的发生状态包括发生和不发生;

[0225]

第一pid控制器25包括第七逻辑控制单元:用于当rb工况发生状态获取模块36获取到发生机组辅机故障跳闸(runback)工况时,启动将上一时刻给水流量控制中的给水流量修正值作为此次给水流量调节的给水流量修正值;第七逻辑控制单元的优先级高于第一逻辑控制单元和第四逻辑控制单元;

[0226]

第二pid控制器28包括第八逻辑控制单元:用于当rb工况发生状态获取模块获取到发生机组辅机故障跳闸(runback)工况时,启动将上一时刻给燃料量控制中的第一给燃料量修正值作为此次给燃料量调节的第一给燃料量修正值;第八逻辑控制单元的优先级高于第二逻辑控制单元和第五逻辑控制单元;

[0227]

第三pid控制器29包括第九逻辑控制单元:用于当rb工况发生状态获取模块36获取到发生机组辅机故障跳闸(runback)工况时,启动将上一时刻给燃料量控制中的第二给燃料量修正值作为此次给燃料量调节的第二给燃料量修正值;第九逻辑控制单元的优先级高于第三逻辑控制单元和第六逻辑控制单元;

[0228]

进一步,rb工况发生状态获取模块包括:依次连接的rb工况发生信号监测子模块和tof子模块;其中,所述依次连接的rb工况发生信号监测子模块用于检测机组辅机故障跳闸(runback)工况发生信号,tof子模块用于进行机组辅机故障跳闸(runback)工况发生信号下降沿延时处理。

[0229]

在一实施方式中,参见图3,偏差获取模块21包括分离器实际压力对应设计温度获取子模块211、温度偏置值获取子模块212、第一叠加计算子模块213、第一lag子模块214、第二lag子模块215、第五lag子模块216和第一差值计算子模块217;其中,分离器实际压力对应设计温度获取子模块211、温度偏置值获取子模块212分别与第一叠加计算子模块213连接,第一叠加计算模块213、第一lag子模块214和第二lag子模块215依次串联,第二lag子模块215、第五lag子模块216分别与第一差值计算子模块217连接;其中,

[0230]

分离器实际压力对应设计温度获取子模块211:用于基于分离器的实际压力确定分离器的实际压力对应的设计温度值;温度偏置值获取子模块212:用于获取温度偏置值;第一叠加计算子模块213:用于进行分离器的实际压力对应的设计温度值与温度偏置值叠加;串联的第一lag子模块214和第二lag子模块215:用于对第一叠加计算子模块213确定的叠加值进行二阶惯性滤波得到分离器蒸汽温度的设定值;第五lag子模块216用于对分离器的实际温度进行一阶惯性滤波处理;第一差值计算子模块217用于确定分离器蒸汽温度的

设定值与一阶惯性滤波后的分离器的实际温度的差值即为直流锅炉的中间点温度的偏差;

[0231]

进一步,偏差获取模块21还包括第一惯性时间确定子模块218,用于基于锅炉的主汽流量确定第一lag子模块214和第二lag子模块215进行惯性滤波处理时使用的惯性时间。

[0232]

在一实施方式中,参见图4,偏差获取模块21包括分离器负荷指令对应设计焓值获取子模块2111、焓值偏置值获取子模块2121、第二叠加计算子模块2131、第三lag子模块2141、分离器实际焓值确定子模块2151、第四lag子模块2161、第六lag子模块2171和第二差值计算子模块2181;其中,分离器负荷指令对应设计焓值获取子模块2111、焓值偏置值获取子模块2121分别与第二叠加计算子模块2131连接,第二叠加计算模块2131、第三lag子模块2141和第四lag子模块2161依次串联;分离器实际焓值确定子模块2151与第四lag子模块2161连接,第四lag子模块2161、第六lag子模块2171分别与第二差值计算子模块2181连接;其中,

[0233]

分离器负荷指令对应设计焓值获取子模块2111:用于基于分离器的负荷指令确定分离器的负荷指令对应的设计焓值;焓值偏置值获取子模块2121:用于获取焓值偏置值;第二叠加计算子模块2131:用于进行分离器的负荷指令对应的设计焓值与焓值偏置值叠加;串联的第三lag子模块2141和第四lag子模块2161:用于对第二叠加计算子模块2131确定的叠加值进行二阶惯性滤波得到分离器蒸汽温度的设定值;分离器实际焓值确定子模块2151用于基于分离器的实际温度和实际压力确定分离器的实际焓值;第六lag子模块2171用于对分离器的实际焓值进行一阶惯性滤波处理;第二差值计算子模块2181用于确定分离器蒸汽焓值的设定值与一阶惯性滤波后的分离器的实际焓值的差值即为直流锅炉的中间点焓值的偏差;

[0234]

进一步,偏差获取模块21还包括第二惯性时间确定子模块2191,用于基于锅炉的主汽流量确定第三lag子模块2141和第四lag子模块2161进行惯性滤波处理时使用的惯性时间。

[0235]

在一实施方式中,第一差值计算子模块217、第二差值计算子模块2181、第一差值获取模块、第二差值获取模块均可以使用减法块。

[0236]

在一实施方式中,第一叠加计算子模块213、第二叠加计算子模块2131、给水流量设定值确定模块27、第二给燃料量修正子模块均可以使用加法块。

[0237]

在一实施方式中,第一给燃料量修正子模块可以使用乘法块。

[0238]

实施例1

[0239]

本实施例提供了一种煤水比控制方法,其流程参见图7

‑

图9,具体包括:

[0240]

1、获取偏差error0[0241]

1.1、获取直流锅炉的分离器蒸汽温度(或焓值)的设定值sp

tsep

和分离器蒸汽温度(或焓值)的测量值pv

tsep

;

[0242]

其中,获取直流锅炉的分离器蒸汽温度(或焓值)的设定值sp

tsep

通过下述方式实现:

[0243]

通过给定函数fx6(根据直流锅炉的分离器的水蒸气焓值计算表格常规方式确定即可)对分离器出口的实际压力进行处理得到获取分离器的实际压力对应的设计温度值;获取温度偏置值bias(根据机组具体类型手动设定即可);利用加法块(即第一叠加计算子模块)将分离器的实际压力对应的设计温度值与温度偏置值bias进行叠加;叠加后的值依

次经过两个lag块(即第一lag子模块、第二lag子模块)进行二阶惯性滤波后形成分离器蒸汽温度的设定值sp

tsep

;其中,两个lag块的中所使用的惯性时间通过下述方式确定:利用给定函数fx7(根据机组具体类型采用常规方式确定即可)对锅炉的主汽流量进行处理确定得到两个lag块的中所使用的惯性时间;

[0244]

通过给定函数fx8(根据机组具体类型采用常规方式确定即可)对分离器出口的实际负荷指令进行处理得到获取分离器的实际负荷指令对应的设计焓值;获取焓值偏置值bias(根据机组具体类型手动设定即可);利用加法块(即第二叠加计算子模块)将分离器的实际负荷指令对应的设计焓值与焓值偏置值bias进行叠加;叠加后的值依次经过两个lag块(即第三lag子模块、第四lag子模块)进行二阶惯性滤波后形成分离器蒸汽焓值的设定值sp

tsep

;其中,两个lag块的中所使用的惯性时间通过下述方式确定:利用给定函数fx9(根据机组具体类型采用常规方式确定即可)对锅炉的主汽流量进行处理确定得到两个lag块的中所使用的惯性时间;

[0245]

其中,获取直流锅炉的分离器蒸汽温度(或焓值)的测量值pv

tsep

通过下述方式实现:

[0246]

获取分离器的实际温度,将获取的分离器的实际温度经过一个lag块(即第五lag子模块)进行一阶惯性滤波得到分离器蒸汽温度的测量值pv

tsep

;

[0247]

获取分离器的实际温度以及实际压力,利用cal块进行基于分离器的实际温度以及实际压力的运算(通过查表或者拟合计算得到)确定分离器的实际焓值;将确定的分离器的实际焓值经过一个lag块(即第六lag子模块)进行一阶惯性滤波得到分离器蒸汽焓值的测量值pv

tsep

;

[0248]

其中,每一阶惯性滤波采用的算法为其中s为拉普拉斯算子,t为惯性时间。

[0249]

当锅炉为某一机组类型时,给定函数fx6满足下表1、给定函数fx7满足下表2、给定函数fx8(焓值使用温度进行表示;例如400t/h负荷时,分离器的实际负荷指令对应的设计焓值为362℃对应的焓值)满足下表3、给定函数fx9满足下表4:

[0250]

表1

[0251]

压力(mpa)14.5117.419.121.523.0126.3826.6227.828.5温度(℃)362367372383386403.9406.6409410

[0252]

表2

[0253]

主汽流量(t/h)1044158818692136240326753000惯性时间(s)151285555

[0254]

表3

[0255]

负荷(t/h)4004505506507508509009501000温度(℃)362365367374386403.9406.6409410

[0256]

表4

[0257]

主汽流量(t/h)1044158818692136240326753000惯性时间(s)1815128875

[0258]

1.2、确定将分离器蒸汽温度(或焓值)的设定值sp

tsep

和分离器蒸汽温度(或焓值)的测量值pv

tsep

的差值得到控制偏差error0,error0=sp

tsep

‑

pv

tsep

。

[0259]

2、获取给水自动的状态,给水自动的状态包括在自动状态和不在自动状态。

[0260]

3、监测机组辅机故障跳闸(即rb)发生信号并利用tof块(即tof子模块)对其进行下降沿延时处理(下降沿延时10s以上),当下降沿延时处理后的机组辅机故障跳闸工况发生信号显示发生机组辅机故障跳闸工况,则认为发生机组辅机故障跳闸工况。

[0261]

4、获取锅炉主控指令bmd;锅炉主控指令bmd通过给定函数fx1(根据机组具体类型采用常规方式确定即可)进行处理得到原有的锅炉主控指令形成的给水流量fw_md;锅炉主控指令bmd通过给定函数fx2(根据机组具体类型采用常规方式确定即可)进行处理得到原有的锅炉主控指令形成的给燃料量fuel_md。

[0262]

当锅炉为某一机组类型时,给定函数fx1满足下表5、给定函数fx2满足下表6:

[0263]

表5

[0264]

主控指令bmd0%40%53%80%100%110%给水流量(t/h)94010801440215027103000

[0265]

表6

[0266]

主控指令bmd0%40%53%80%100%110%给燃料量(t/h)01601440315375430

[0267]

5、获取锅炉主控指令转化的给水流量需求信号(即给水流量fw_md)与实际控制给水流量的工程测点测量得到锅炉实际给水流量(即实际给水流量);并利用减法块确定锅炉主控指令转化的给水流量需求信号与实际控制给水流量的工程测点测量得到锅炉实际给水流量的差值;

[0268]

获取锅炉主控指令转化的给燃料量需求信号(即给水流量fuel_md)与实际控制给水流量的工程测点测量得到锅炉实际给燃料量(即实际给燃料量);并利用减法块确定锅炉主控指令转化的给燃料量需求信号与实际控制给燃料量的工程测点测量得到锅炉实际给水流量的差值。

[0269]

6、给水流量控制(第一条叉臂控制):

[0270]

6.1、确定给水流量修正值fw_corr

[0271]

利用步骤6.1.1、步骤6.1.2或步骤6.1.3中给出的方式确定给水流量修正值fw_corr;其中步骤6.1.3的优先级高于步骤6.1.2,步骤6.1.2的优先级高于步骤6.1.1;

[0272]

6.1.1、第一修正函数fx3对控制偏差error0进行偏差处理得到第一修正后的偏差;第一修正后的偏差进入控制器pid1(即第一pid控制器)后,通过控制器pid1的sp单元(即第一逻辑控制单元)利用给水流量修正函数进行运算确定给水流量修正值fw_corr;其中,

[0273]

第一修正函数fx3为:式中,error1为第一修正后的偏差;error0为原始偏差;

[0274]

当控制偏差error0为分离器蒸汽温度偏差时,利用第一修正函数fx3对控制偏差error0进行偏差处理得到第一修正后的偏差如表7所示;

[0275]

表7

[0276]

输入(℃)

‑

20

‑

10

‑5‑

2251020

输出(℃)

‑

20

‑

10

‑

50051020

[0277]

给水流量修正函数为其中原有的默认输出为0;式中,error1为第一修正后的偏差;fw_corr为给水流量修正值;kp1为比例系数;t1为积分时间;

[0278]

6.1.2、当获取到给水自动不在自动状态即处于给水控制手动状态,利用控制器pid1的trsf单元(即第四逻辑触发子单元)触发控制器pid1按照tr单元(即第四逻辑运算子单元)启动,通过控制器pid1的tr单元利用锅炉主控指令转化的给水流量需求信号(即给水流量fw_md)与实际控制给水流量的工程测点测量得到锅炉实际给水流量的差值确定给水流量修正值fw_corr,fw_corr=实际给水流量

‑

fw_md;

[0279]

6.1.3、当获取到发生机组辅机故障跳闸(runback)工况时即当发生rb工况时,利用控制器pid1的hold单元(即第七逻辑控制单元)确定给水流量修正值fw_corr,将上一时刻给水流量控制中的给水流量修正值fw_corr(t

‑

1)作为此次给水流量调节的给水流量修正值fw_corr(t)。

[0280]

6.2利用加法快将给水流量修正值fw_corr与原有的锅炉主控指令形成的给水流量fw_md进行叠加从而确定给水流量设定值fwmd。

[0281]

7、给燃料量控制(第二条叉臂控制):

[0282]

7.1、确定第一给燃料量修正值fuel_corr、第二给燃料量修正值mu_factor

[0283]

利用步骤7.1.1、步骤7.1.2或步骤7.1.3中给出的方式确定第一给燃料量修正值fuel_corr;其中,步骤7.1.3的优先级高于步骤7.1.2,步骤7.1.2的优先级高于步骤7.1.1;

[0284]

7.1.1、第二修正函数fx4对控制偏差error0进行偏差处理得到第二修正后的偏差;第二修正后的偏差进入控制器pid2(即第二pid控制器)后,通过控制器pid2的sp单元(即第二逻辑控制单元)利用第一给燃料量修正函数进行运算确定第一给燃料量修正值fuel_corr;其中,

[0285]

第二修正函数fx4为:式中,error2为第二修正后的偏差;error0为原始偏差;

[0286]

当控制偏差error0为分离器蒸汽温度偏差时,利用第二修正函数fx4对控制偏差error0进行偏差处理得到第二修正后的偏差如表8所示;

[0287]

表8

[0288]

输入(℃)

‑

30

‑

15

‑

10

‑

55101530输出(℃)

‑

30

‑

15

‑

1000101530

[0289]

第一给燃料量修正函数为其中原有的默认输出为0;式中,error2为第二修正后的偏差;fuel_corr为第一给燃料量修正值;kp2为比例系数;t2为积分时间;

[0290]

7.1.2、当获取到给燃料自动不在自动状态即处于给燃料控制手动状态,利用控制器pid2的trsf单元(即第五逻辑触发子单元)触发控制器pid2按照tr单元(即第五逻辑运算子单元)启动,通过控制器pid2的tr单元利用锅炉主控指令转化的给燃料量需求信号(即给

水流量fuel_md)与实际控制给燃料量的工程测点测量得到锅炉实际给燃料量的差值确定给燃料量修正值fuel_corr,fuel_corr=实际燃料量

‑

fuel_md;

[0291]

7.1.3、当获取到发生机组辅机故障跳闸(runback)工况时即当发生rb工况时,利用控制器pid2的hold单元(即第八逻辑控制单元)确定给燃料量修正值fuel_corr,将上一时刻给燃料量控制中的第一给燃料量修正值fuel_corr(t

‑

1)作为此次第一给燃料量调节的给燃料量修正值fuel_corr(t)。

[0292]

7.2、确定第二给燃料量修正值mu_factor

[0293]

利用步骤7.2.1、步骤7.2.2或步骤7.2.3中给出的方式确定第二给燃料量修正值mu_factor;其中,步骤7.2.3的优先级高于步骤7.2.2,步骤7.2.2的优先级高于步骤7.2.1;

[0294]

7.2.1、第三修正函数fx5对控制偏差error0进行偏差处理得到第三修正后的偏差;第三修正后的偏差进入控制器pid3(即第三pid控制器)后,通过控制器pid3的sp单元(即第三逻辑控制单元)利用第二给燃料量修正函数进行运算确定第二给燃料量修正值mu_factor;其中,

[0295]

第三修正函数fx5为:式中,error3为第三修正后的偏差;error0为原始偏差;

[0296]

当控制偏差error0为分离器蒸汽温度偏差时,利用第三修正函数fx5对控制偏差error0进行偏差处理得到第三修正后的偏差如表9所示;

[0297]

表9

[0298]

输入(℃)

‑

30

‑

15

‑

10

‑

55101530输出(℃)

‑

30

‑

1500001530

[0299]

第二燃料修正函数为:其中原有的默认输出为1;式中,error3为第三修正后的偏差;mu_factor为第三给燃料量修正值;kp3为比例系数;t3为积分时间;

[0300]

第二给燃料量修正值为0.8

‑

1.2,修正后的偏差越远离0则对应的第二给燃料量修正值越靠近0.8或者1.2,修正后的偏差的绝对值越接近0则对应的第二给燃料量修正值越接近1,修正后的偏差为0第二给燃料量修正值为1。

[0301]

7.2.2、当获取到给燃料自动不在自动状态即处于给燃料控制手动状态,利用控制器pid3的trsf单元(即第六逻辑触发子单元)触发控制器pid3按照tr单元(即第六逻辑运算子单元)启动,通过控制器pid3的tr单元确定给燃料量修正值fuel_corr为1;

[0302]

7.2.3、当获取到发生机组辅机故障跳闸(runback)工况时即当发生rb工况时,利用控制器pid3的hold单元(即第九逻辑控制单元)确定给燃料量修正值mu_factor,将上一时刻给燃料量控制中的第二给燃料量修正值mu_factor(t

‑

1)作为此次第二给燃料量调节的给燃料量修正值mu_factor(t)。

[0303]

7.3利用乘法块mul将第二给燃料量修正值mu_factor与原有的锅炉主控指令形成的给燃料量fuel_md相乘,所得燃料量再与第一给燃料量修正值fuel_corr通过加法块进行叠加确定给燃料量设定值fuelmd。

[0304]

以上参照附图描述了本发明的优选实施方式。这些实施方式的许多特征和优点根据该详细的说明书是清楚的,因此权利要求旨在覆盖这些实施方式的落入其真实精神和范围内的所有这些特征和优点。此外,由于本领域的技术人员容易想到很多修改和改变,因此不是要将本发明的实施方式限于所例示和描述的精确结构和操作,而是可以涵盖落入其范围内的所有合适修改和等同物。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1