一种基于实验工艺的多设备集成控制方法及系统与流程

1.本发明涉及设备智能化控制技术领域,尤其涉及一种基于实验工艺的多设备集成控制方法及系统。

背景技术:

2.随着我国科技的发展与进步,各个公司以及企业都成立了自己的研发部门,其中,部分研发工作需要进行实验而获得实验数据进行分析以获得更多的研发思路,于是,在每个企业的研发部门中不可避免的会有多台实验设备,根据实验工艺要求,实验过程中科研人员需同时运行并控制多台设备系统参数,并严格记录实验过程数据完成实验操作。根据记录的实验数据进行数据分析和处理,形成科研成果,但是上述方法存在着以下缺点:1、由于大多数的实验设备都是独立运行的,故而无法满足实验过程中的协调控制,需浪费大量人力成本来进行控制,进而造成实验操作难度大,安全风险高,运行参数误差率高等问题,2、在数据记录的过程中只能单纯地记录实验数据而无法记录每个实验设备的运行数据从而造成科研过程条件数据准确率低,重复性实验难度大的问题。

技术实现要素:

3.针对上述所显示出来的问题,本发明提供了一种基于实验工艺的多设备集成控制方法及系统用以解决背景技术中提到的1、由于大多数的实验设备都是独立运行的,故而无法满足实验过程中的协调控制,需浪费大量人力成本来进行控制,进而造成实验操作难度大,安全风险高,运行参数误差率高等问题,2、在数据记录的过程中只能单纯地记录实验数据而无法记录每个实验设备的运行数据从而造成科研过程条件数据准确率低,重复性实验难度大的问题。

4.一种基于实验工艺的多设备集成控制方法,包括以下步骤:

5.接通多个工艺设备与预设服务器之间的连接;

6.接收所述预设服务器发送的目标动作指令,根据所述目标动作指令控制目标工艺设备执行目标工艺流程;

7.检测目标工艺流程运行过程中的实验参数,将所述实验参数上传至所述预设服务器;

8.采集目标工艺设备的多个参数变量,根据所述多个参数变量确定目标工艺设备的运行数据;

9.根据所述运行数据和实验参数生成参考图表以供工作人员进行分析操作使用。

10.优选的,所述接通多个工艺设备与预设服务器之间的连接,包括:

11.采集每个工艺设备的初始运行参数以及安全运行参数数据;

12.对多个工艺设备的初始运行参数以及安全运行参数数据进行分析,获取分析结果;

13.根据所述分析结果获得预设服务器同时控制多个工艺设备时的优化运行参数组

合,利用所述优化运行参数组合对每个工艺设备的初始运行参数进行调整,获得每个工艺设备的目标运行参数;

14.根据每个工艺设备的目标运行参数生成该工艺设备的运行程序,将多个工艺设备的运行程序写入到所述预设服务器的运行窗口中。

15.优选的,所述接收所述预设服务器发送的目标动作指令,根据所述目标动作指令控制目标工艺设备执行目标工艺流程,包括:

16.解析所述目标动作指令,确定所述目标动作指令对应的目标工艺流程;

17.在所述多个工艺设备中确定与所述目标工艺流程相关的目标数量个目标工艺设备;

18.根据所述目标工作流程确定目标数量个目标工艺设备的工作顺序;

19.根据所述工作顺序控制目标数量个目标工艺设备执行所述目标工艺流程。

20.优选的,所述采集目标工艺设备的多个参数变量,根据所述多个参数变量确定目标工艺设备的运行数据,包括:

21.利用预设knn算法获取每个参数变量在第i次变化时的状态变量;

22.通过集合方差验证法在多个参数变量在第i次变化时的状态变量中得到方差最小的临界值;

23.通过预设欧氏距离计算法以所述临界值为条件数量对所述多个参数变量进行数据分类,获取分类结果;

24.将所述分类结果中每个类别的目标参数向量填充到与该类别对应的预设运行数据指标中,获得目标运行数据指标,将所述目标运行数据指标确认为目标工艺设备的运行数据。

25.优选的,在根据所述目标工作流程确定目标数量个目标工艺设备的工作顺序之后,根据所述工作顺序控制目标数量个目标工艺设备执行所述目标工艺流程之前,所述方法还包括:

26.获取目标数量个目标工艺设备的程序信息;

27.根据每个目标工艺设备的程序信息生成该目标工艺设备的可执行文件;

28.根据所述目标动作指令生成目标数量个目标工艺设备的运行指令,将每个目标工艺设备的可执行文件映射到所述预设服务器的运行内存中;

29.接收所述预设服务器反馈的控制指令,根据所述控制指令按照所述工作顺序控制目标数量个目标工艺设备执行所述目标工艺流程。

30.优选的,所述根据每个目标工艺设备的程序信息生成该目标工艺设备的可执行文件,包括:

31.对每个目标工艺设备的程序信息进行解码,获得该程序信息的目标源码;

32.对每个目标工艺设备的目标源码进行编译,获取编译文件;

33.利用预设解密算法对每个目标工艺设备的编译文件进行解密,获得该目标工艺设备的初始可执行文件;

34.获取所述预设解密算法对应的预设加密算法,利用所述预设加密算法对所述初始可执行文件中的部分代码进行加密,加密完毕后,获得每个目标工艺设备目标可执行文件;

35.将每个目标工艺设备的目标可执行文件确认为该目标工艺设备的可执行文件。

36.优选的,在对每个目标工艺设备的程序信息进行解码,获得该程序信息的目标源码之后,对每个目标工艺设备的目标源码进行编译,获取编译文件之前,所述方法还包括:

37.对每个目标工艺设备的目标源码进行特征提取,获取提取的目标特征信息;

38.根据每个目标源码的目标特征信息确定该目标源码的标识信息;

39.将每个目标源码的标识信息输入到数据库中获取该目标源码的标准特征信息;

40.对比所述目标特征信息和标准特征信息,抽取二者不同的特征因子;

41.利用预设漏洞修复模型对所述特征因子进行匹配以确定每个目标工艺设备的编码漏洞;

42.对每个目标工艺设备的编码漏洞进行修复,获得每个目标工艺设备的修复后的目标源码;

43.将每个目标工艺设备修复后的目标源码作为获取编译文件的源码文件。

44.一种基于实验工艺的多设备集成控制系统,该系统包括:

45.接通模块,用于接通多个工艺设备与预设服务器之间的连接;

46.控制模块,用于接收所述预设服务器发送的目标动作指令,根据所述目标动作指令控制目标工艺设备执行目标工艺流程;

47.上传模块,用于检测目标工艺流程运行过程中的实验参数,将所述实验参数上传至所述预设服务器;

48.确定模块,用于采集目标工艺设备的多个参数变量,根据所述多个参数变量确定目标工艺设备的运行数据;

49.生成模块,用于根据所述运行数据和实验参数生成参考图表以供工作人员进行分析操作使用。

50.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书以及附图中所特别指出的结构来实现和获得。

51.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

52.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

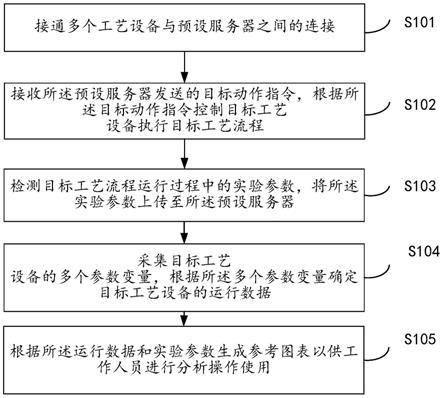

53.图1为本发明所提供的一种基于实验工艺的多设备集成控制方法的工作流程图;

54.图2为本发明所提供的一种基于实验工艺的多设备集成控制方法的另一工作流程图;

55.图3为本发明所提供的一种基于实验工艺的多设备集成控制方法的又一工作流程图;

56.图4为本发明所提供的一种基于实验工艺的多设备集成控制系统的结构示意图;

57.图5为根据本发明所提供的一种基于实验工艺的多设备集成控制方法所实施的实施例截图。

具体实施方式

58.这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施方式并不代表与本公开相一致的所有实施方式。相反,它们仅是与如所附权利要求书中所详述的、本公开的一些方面相一致的装置和方法的例子。

59.随着我国科技的发展与进步,各个公司以及企业都成立了自己的研发部门,其中,部分研发工作需要进行实验而获得实验数据进行分析以获得更多的研发思路,于是,在每个企业的研发部门中不可避免的会有多台实验设备,根据实验工艺要求,实验过程中科研人员需同时运行并控制多台设备系统参数,并严格记录实验过程数据完成实验操作。根据记录的实验数据进行数据分析和处理,形成科研成果,但是上述方法存在着以下缺点:1、由于大多数的实验设备都是独立运行的,故而无法满足实验过程中的协调控制,需浪费大量人力成本来进行控制,进而造成实验操作难度大,安全风险高,运行参数误差率高等问题,2、在数据记录的过程中只能单纯地记录实验数据而无法记录每个实验设备的运行数据从而造成科研过程条件数据准确率低,重复性实验难度大的问题。为了解决上述问题,本实施例公开了一种基于实验工艺的多设备集成控制方法。

60.一种基于实验工艺的多设备集成控制方法,如图1所示,包括以下步骤:

61.步骤s101、接通多个工艺设备与预设服务器之间的连接;

62.步骤s102、接收所述预设服务器发送的目标动作指令,根据所述目标动作指令控制目标工艺设备执行目标工艺流程;

63.步骤s103、检测目标工艺流程运行过程中的实验参数,将所述实验参数上传至所述预设服务器;

64.步骤s104、采集目标工艺设备的多个参数变量,根据所述多个参数变量确定目标工艺设备的运行数据;

65.步骤s105、根据所述运行数据和实验参数生成参考图表以供工作人员进行分析操作使用。

66.上述技术方案的工作原理为:接通多个工艺设备与预设服务器之间的连接,接收所述预设服务器发送的目标动作指令,根据所述目标动作指令控制目标工艺设备执行目标工艺流程,检测目标工艺流程运行过程中的实验参数,将所述实验参数上传至所述预设服务器,采集目标工艺设备的多个参数变量,根据所述多个参数变量确定目标工艺设备的运行数据,根据所述运行数据和实验参数生成参考图表以供工作人员进行分析操作使用。

67.上述技术方案的有益效果为:通过接通多个工艺设备设备与预设服务器之间的连接可以实现通过一个服务器控制多个工艺设备协调工作,提高了工作效率的,同时也节省了成本和降低了实验难度以及安全风险概率和数据误差率,解决了现有技术中由于大多数的实验设备都是独立运行的,故而无法满足实验过程中的协调控制,需浪费大量人力成本来进行控制,进而造成实验操作难度大,安全风险高,运行参数误差率高等问题,进一步地,通过采集目标工艺设备的参数变量来确定目标工艺设备的运行数据可以在实验工艺过程中获取实验数据的同时也可以获取到每个目标工艺设备的运行数据,为后续进行重复实验工艺提供了数据支撑,解决了现有技术中在数据记录的过程中只能单纯地记录实验数据而无法记录每个实验设备的运行数据从而造成科研过程条件数据准确率低,重复性实验难度

大的问题。

68.在一个实施例中,所述接通多个工艺设备与预设服务器之间的连接,包括:

69.采集每个工艺设备的初始运行参数以及安全运行参数数据;

70.对多个工艺设备的初始运行参数以及安全运行参数数据进行分析,获取分析结果;

71.根据所述分析结果获得预设服务器同时控制多个工艺设备时的优化运行参数组合,利用所述优化运行参数组合对每个工艺设备的初始运行参数进行调整,获得每个工艺设备的目标运行参数;

72.根据每个工艺设备的目标运行参数生成该工艺设备的运行程序,将多个工艺设备的运行程序写入到所述预设服务器的运行窗口中。

73.上述技术方案的有益效果为:通过对每个工艺设备进行初始运行参数调整以保证预设服务器可以同时稳定地控制多个工艺设备,提高了控制的稳定性,进一步地,通过生成每个工艺设备的运行程序进而写入到预设服务器的运行窗口中可以使得预设服务器更加稳定地控制每个工艺设备进行工作,提高了工作稳定性。

74.在一个实施例中,如图2所示,所述接收所述预设服务器发送的目标动作指令,根据所述目标动作指令控制目标工艺设备执行目标工艺流程,包括:

75.步骤s201、解析所述目标动作指令,确定所述目标动作指令对应的目标工艺流程;

76.步骤s202、在所述多个工艺设备中确定与所述目标工艺流程相关的目标数量个目标工艺设备;

77.步骤s203、根据所述目标工作流程确定目标数量个目标工艺设备的工作顺序;

78.步骤s204、根据所述工作顺序控制目标数量个目标工艺设备执行所述目标工艺流程。

79.上述技术方案的有益效果为:通过确定与所述目标工艺流程相关的目标工艺设备可以有效地将控制范围缩小到目标工艺设备上,进一步地提高了控制的稳定性,进一步地,通过确定目标数量个目标工艺设备的工作顺序可以根据工作顺序来合理地进行工艺流程的操作,避免了操控目标工艺流程的操作不规范性导致出现安全事故问题的发生,提高了安全性。

80.在一个实施例中,所述采集目标工艺设备的多个参数变量,根据所述多个参数变量确定目标工艺设备的运行数据,包括:

81.利用预设knn算法获取每个参数变量在第i次变化时的状态变量;

82.通过集合方差验证法在多个参数变量在第i次变化时的状态变量中得到方差最小的临界值;

83.通过预设欧氏距离计算法以所述临界值为条件数量对所述多个参数变量进行数据分类,获取分类结果;

84.将所述分类结果中每个类别的目标参数向量填充到与该类别对应的预设运行数据指标中,获得目标运行数据指标,将所述目标运行数据指标确认为目标工艺设备的运行数据。

85.上述技术方案的有益效果为:通过对每个参数变量进行方差计算以及数据分类可以有效地将每个参数变量分配到合理的类别中,同时也可根据分类结果快速地将多个参数

变量进行预设运行指标适配,提高了工作效率。

86.在一个实施例中,如图3所示,在根据所述目标工作流程确定目标数量个目标工艺设备的工作顺序之后,根据所述工作顺序控制目标数量个目标工艺设备执行所述目标工艺流程之前,所述方法还包括:

87.步骤s301、获取目标数量个目标工艺设备的程序信息;

88.步骤s302、根据每个目标工艺设备的程序信息生成该目标工艺设备的可执行文件;

89.步骤s303、根据所述目标动作指令生成目标数量个目标工艺设备的运行指令,将每个目标工艺设备的可执行文件映射到所述预设服务器的运行内存中;

90.步骤s304、接收所述预设服务器反馈的控制指令,根据所述控制指令按照所述工作顺序控制目标数量个目标工艺设备执行所述目标工艺流程。

91.上述技术方案的有益效果为:通过生成每个工艺设备设备的可执行文件反馈至预设服务器可以通过预设服务器确定在当前时间段下是否可以完美启动目标工艺设备,进一步地提高了控制的稳定性,进一步地,通过接收预设服务器反馈的控制指令进而根据控制指令控制目标工艺设备进行工作可以实现对于目标工艺设备的合理搞笑操作流程,在工作过程中不会出现人为产生的误操作行为,进一步地提高了安全性。

92.在一个实施例中,所述根据每个目标工艺设备的程序信息生成该目标工艺设备的可执行文件,包括:

93.对每个目标工艺设备的程序信息进行解码,获得该程序信息的目标源码;

94.对每个目标工艺设备的目标源码进行编译,获取编译文件;

95.利用预设解密算法对每个目标工艺设备的编译文件进行解密,获得该目标工艺设备的初始可执行文件;

96.获取所述预设解密算法对应的预设加密算法,利用所述预设加密算法对所述初始可执行文件中的部分代码进行加密,加密完毕后,获得每个目标工艺设备目标可执行文件;

97.将每个目标工艺设备的目标可执行文件确认为该目标工艺设备的可执行文件。

98.上述技术方案的有益效果为:通过对每个工艺设备的程序信息进行解码获得程序信息的目标源码可以有效地确定每个程序信息的本质代码组成,进而可以快速地对每个目标工艺设备的编译文件进行快速解密,获得其初始可执行文件,进一步地,通过对每个目标工艺设备的初始可执行文件中的部分代码进行加密可以保证每个目标工艺设备的初始可执行文件的保密性,避免由于代码泄露而导致他人胡乱手动控制工艺设备而发生事故,进一步地提高了安全性。

99.在一个实施例中,在对每个目标工艺设备的程序信息进行解码,获得该程序信息的目标源码之后,对每个目标工艺设备的目标源码进行编译,获取编译文件之前,所述方法还包括:

100.对每个目标工艺设备的目标源码进行特征提取,获取提取的目标特征信息;

101.根据每个目标源码的目标特征信息确定该目标源码的标识信息;

102.将每个目标源码的标识信息输入到数据库中获取该目标源码的标准特征信息;

103.对比所述目标特征信息和标准特征信息,抽取二者不同的特征因子;

104.利用预设漏洞修复模型对所述特征因子进行匹配以确定每个目标工艺设备的编

码漏洞;

105.对每个目标工艺设备的编码漏洞进行修复,获得每个目标工艺设备的修复后的目标源码;

106.将每个目标工艺设备修复后的目标源码作为获取编译文件的源码文件。

107.上述技术方案的有益效果为:通过对每个目标工艺设备的目标源码进行特征解析以及源码修复可以保证后续获取的编译文件的完整性以及获取途径的准确性,进而可以保证后续获取的可执行文件对于每个目标工艺设备的精准控制,提高了工作稳定性以及安全性。

108.在一个实施例中,在接收所述预设服务器发送的目标动作指令之后,根据所述目标动作指令控制目标工艺设备执行目标工艺流程之前,所述方法还包括:

109.确定所述目标工艺设备的设备价值指数;

110.评估所述目标工艺流程,获得所述目标工艺流程的工艺现行价值指数;

111.根据所述目标工艺设备的设备价值指数和工艺现行价值指数计算出目标工艺流程的重要性指数:

[0112][0113]

其中,k表示为目标工艺流程的重要性指数,q表示为目标工艺流程的工艺现行价值指数,n表示为目标工艺流程所需要的目标工艺设备的数量,s

i

表示为第i个目标工艺设备的设备价值指数,s

′

表示为预设工艺设备设备价值指数基准值,δ表示为目标工艺流程的执行难度系数,β表示为目标工艺流程过程中的危险指数,α表示为目标工艺流程的保密性指数;

[0114]

根据所述目标工艺流程的重要性指数确定对于目标工艺流程的目标监控等级;

[0115]

将所述目标监控等级传输至所述预设服务器。

[0116]

上述技术方案的有益效果为:通过计算目标工艺流程的重要性指数可以有效地评估出目标工艺流程所能带来的经济效益和其他方面的效益,从而对其进行精密的监控以保证在工作过程中不会出现安全事故,进一步地提高了安全性的同时也降低了成本。

[0117]

在一个实施例中,如图5所示,包括:

[0118]

公开了一种控制系统,该控制系统包含控制层、执行层、通讯层,远端控制层。控制层与执行层通过有线信号连接,控制层与通讯层通过modbus连接,通讯层与远端控制层通过以太网/4g相互连接;

[0119]

控制层包含控制器和人机界面。控制器有多个功能模块组成,包括高速开关量模块、模拟量模块、通讯模块、大数据模块,控制器为嵌入式控制器存储运行程序和大数据控制策略,对执行层发出动作指令并采集执行层反馈数据。接收上位机操作指令,人机界面(hmi)显示系统运行参数以及状态;

[0120]

大数据模块采用knn算法,针对实验过程中辅助设备的n个参数变量x1~xn分别的i次状态变量,首先通过集合方差验证法得到方差最小的临界k值。通过欧式距离计算法,以k值为条件数量对n个参数变量分别进行数据分类。分类数据可形成图表供科研人员分析操作使用;

[0121]

执行层包含加热系统、时钟系统、真空系统、通风系统、供气系统,执行层包含大量执行机构和各种传感器,接收控制器动作指令完成动作并且反馈各种运行数据给控制器;

[0122]

通讯层包含远程通讯模块,通讯模块可读取控制器内的所有的数据参数上传到远程控制层;

[0123]

远程控制层包含移动端、集成管理平台端,移动端和集成管理平台端均可通过互联网远程查看系统的运行状态、参数并且能够按权限进行反向控制和大数据模块调用进行数据处理。

[0124]

上述技术方案通过控制层、执行层、通讯层、远程控制层,层次清晰,管理高效,功能划分合理,实现多设备的集中控制运行,可实现对加热系统的加热过程控制和数据采集;对时钟系统的数据采集;对真空系统真空度的过程控制和数据采集;对通风系统排风量的过程控制和数据采集;对供气系统供气量的过程控制和数据采集。

[0125]

本实施例还公开了一种基于实验工艺的多设备集成控制系统,如图4所示,该系统包括:

[0126]

接通模块401,用于接通多个工艺设备与预设服务器之间的连接;

[0127]

控制模块402,用于接收所述预设服务器发送的目标动作指令,根据所述目标动作指令控制目标工艺设备执行目标工艺流程;

[0128]

上传模块403,用于检测目标工艺流程运行过程中的实验参数,将所述实验参数上传至所述预设服务器;

[0129]

确定模块404,用于采集目标工艺设备的多个参数变量,根据所述多个参数变量确定目标工艺设备的运行数据;

[0130]

生成模块405,用于根据所述运行数据和实验参数生成参考图表以供工作人员进行分析操作使用。

[0131]

上述技术方案的工作原理及有益效果在方法权利要求中已经说明,此处不再赘述。

[0132]

本领域技术人员应当理解的是,本发明中的第一、第二指的是不同应用阶段而已。

[0133]

本领域技术用户员在考虑说明书及实践这里公开的公开后,将容易想到本公开的其它实施方案。本申请旨在涵盖本公开的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本公开的一般性原理并包括本公开未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本公开的真正范围和精神由下面的权利要求指出。

[0134]

应当理解的是,本公开并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。本公开的范围仅由所附的权利要求来限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1