一种浅表层混凝土温度智能控制系统的制作方法

1.本发明涉及一种浅表层混凝土温度智能控制系统。

背景技术:

2.根据现有温控理论,混凝土表层长期与大气或者库水、地下水直接接触,易受到外界环境温度的影响,而混凝土内部温度相对处于较稳定范围。我国西北、东北、青藏高原等区域都具有极端低温、频繁昼夜温差过大等气候特点。由于上述地区环境的温度变化剧烈,其混凝土结构的浅表层混凝土与内部混凝土之间会存在较大温差的情况,从而形成较大的温度梯度及温度应力,若温度应力超过混凝土自身抗裂强度,则会导致裂缝的产生。浅表层温度裂缝存在继续发生发展的可能,裂缝长时间积累拓展后影响混凝土结构的防渗性能及强度,危及结构安全。现阶段工程实践中混凝土结构温度控制手段主要有:降低水泥等胶凝材料用量、预埋冷却水管进行通水冷却、表面粘贴保温板等,这些温控手段在实际工程运用中取得了一定的效果。

3.发明专利cn102852145公开了一种在建大坝混凝土智能温度控制方法及系统,包括控制装置与热交换装置和热交换辅助装置进行通信,可为不同浇筑仓提供个性化的温度控制策略。发明专利cn102852146公开了大体积混凝土实时在线个性化换热智能控制系统,实现对大体积混凝土温度的智能个性化控制,达到浇筑无缝大坝的目的。上述专利均是对混凝土内部预埋水管的通水流量及通水时机进行自动化智能化控制,进而控制混凝土内部温度,以达到设计要求,适用于大体积混凝土结构,对于浅表层的温度裂缝作用不太明显。

4.现行表面保温措施虽通过降低混凝土表面放热系数的方式来减小外界温度变化对大体积混凝土温度的影响,在较大范围内进行了工程实践应用,取得了一定效果,但本质上是一种被动的适应外界温度的方法。在高寒/冻土区域大体积结构混凝土极易遇到气温骤升骤降、昼夜温差过大等工况时,浅表层温度裂缝的出现依旧难以避免。

技术实现要素:

5.为解决上述技术问题,本发明提供了一种浅表层混凝土温度智能控制系统,该浅表层混凝土温度智能控制系统能克服现有大体积结构混凝土表面保温的局限性,实现主动调节混凝土浅表层温度,根据实际温度边界条件调节浅表层混凝土温度,从而杜绝浅表层温度裂缝的产生。

6.本发明通过以下技术方案得以实现。

7.本发明提供的一种浅表层混凝土温度智能控制系统,包括大体积混凝土结构上的混凝土结构表层;所述混凝土结构表层中布设有温控水管,所述温控水管由智能流量控制阀门控制通断,智能流量控制阀门由智能通水控制系统连接控制;所述温控水管在混凝土结构表层中分1~3层布设。

8.所述温控水管在混凝土结构表层中呈蛇形布设。

9.所述混凝土结构表层中还布设有数字温度传感器,数字温度传感器通过温度数据

传输电缆通信连接至电热温度控制系统。

10.所述数字温度传感器位于沿垂直大体积混凝土结构1临空面向内部延伸方向。所述温控水管中有绝缘支架,绝缘支架中心开孔布有非连续通电加热构件,非连续通电加热构件通过电热控制电缆电气连接至电热温度控制系统。

11.所述温控水管和非连续通电加热构件同轴。

12.所述非连续通电加热构件上包裹有非连续通电加热构件保护套管。

13.所述电热温度控制系统还通信连接有外界环境监测系统。

14.所述混凝土结构表层的厚度为0.3~1.0m。

15.本发明的有益效果在于:能对混凝土浅表层温度进行控制,有效降低常规温控措施下恶劣环境中大体积混凝土浅表层混凝土的温度裂缝的产生几率,同时可有效杜绝表层温度裂缝向深层裂缝的发展,对寒冷地区混凝土的表层冻融破坏亦有较好的控制效果。

附图说明

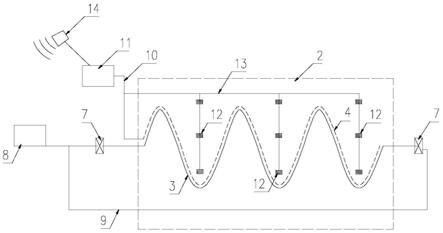

16.图1是本发明的结构示意图;

17.图2是图1的立面截面示意图;

18.图3是图1中温控水管的内部结构示意图;

19.图4是本发明一种实施方式中的控制流程示意图。

20.图中:1

‑

大体积混凝土结构,2

‑

混凝土结构表层,3

‑

温控水管,4

‑

非连续通电加热构件,5

‑

非连续通电加热构件保护套管,6

‑

绝缘支架,7

‑

智能流量控制阀门,8

‑

智能通水控制系统,9

‑

通水系统控制电缆,10

‑

电热控制电缆,11

‑

电热温度控制系统,12

‑

数字温度传感器,13

‑

温度数据传输电缆,14

‑

外界环境监测系统。

具体实施方式

21.下面进一步描述本发明的技术方案,但要求保护的范围并不局限于所述。

22.实施例1

23.如图1至图3所示的一种浅表层混凝土温度智能控制系统,包括大体积混凝土结构1上的混凝土结构表层2;混凝土结构表层2中布设有温控水管3,温控水管3由智能流量控制阀门7控制通断,智能流量控制阀门7由智能通水控制系统8连接控制;温控水管3在混凝土结构表层2中分1~3层布设。

24.实施例2

25.基于实施例1,并且,温控水管3在混凝土结构表层2中呈蛇形布设。

26.实施例3

27.基于实施例1,并且,混凝土结构表层2中还布设有数字温度传感器12,数字温度传感器12通过温度数据传输电缆13通信连接至电热温度控制系统11。

28.实施例4

29.基于实施例3,并且,数字温度传感器12位于温控水管3的蛇形弯曲中线上。

30.实施例5

31.基于实施例1,并且,温控水管3中有绝缘支架6,绝缘支架6中心开孔布有非连续通电加热构件4,非连续通电加热构件4通过电热控制电缆10电气连接至电热温度控制系统

11。

32.实施例6

33.基于实施例5,并且,温控水管3和非连续通电加热构件4同轴。

34.实施例7

35.基于实施例5,并且,非连续通电加热构件4上包裹有非连续通电加热构件保护套管5。

36.实施例8

37.基于实施例3,并且,电热温度控制系统11还通信连接有外界环境监测系统14。

38.实施例9

39.基于实施例1,并且,混凝土结构表层2的厚度为0.3~1.0m。

40.实施例10

41.基于上述实施例,具体的,大体积混凝土结构1浇筑前,在其与外界环境频繁发生热交换的混凝土浅表层2内侧(混凝土结构临空面侧0.3~1.0m厚度范围)附近垂直或水平向呈蛇形埋设温控水管3,温控水管3布置的层数可根据结构混凝土的厚度,布设1~3层。温控水管3内沿程放置非连续通电加热构件4,非连续通电加热构件外包一层保护套管5。温控水管3可采用pe材料或钢管等能满足内水压力、设计导热系数要求的材料。

42.沿垂直大体积混凝土结构1临空面向内部延伸方向,选取典型断面间断埋设数字温度传感器12,在同一高程内分布,收集浅表层混凝土2至大体积混凝土1内部中心线性分布区域的温度,作为温控调节的输入控制条件。

43.非连续通电加热构件4与温控水管3内壁之间间隔布置绝热绝缘支架6,绝热绝缘支架6为圆饼型结构,其截面形状不影响温控水管3中水流正常流动(确保一定的流速),非连续通电加热构件4从其中部孔洞穿过,保证非连续通电加热构件4与温控水管3内壁始终处于分离状态。非连续通电加热构件4外侧包裹一层非连续通电加热构件保护套管5,主要作用为隔绝电流、水流,同时要求其具有良好的导热性能。

44.温控水管3内部亦需设置数字温度传感器12,以监测温控水管3内水流温度。

45.温控水管3在大体积混凝土结构1外进出口位置设置智能流量控制阀门7,用以控制通水冷却的流量、方向及时机。智能流量控制阀门7受混凝土智能通水系统8与埋设的通水系统控制电缆9控制。智能流量控制阀门7同时还具有泄压作用,当温控水管3中水流被加热时,确保其内压稳定。

46.非连续通电加热构件4的电热温度控制系统11布置在大体积混凝土结构1外。电热温度控制系统11与外界环境监测系统14连通(采用有线或无线方式进行),外界环境监测系统的监测数据作为电热温度控制系统11的输入边界条件。

47.混凝土浇筑施工期及运行期外界环境温度过高,超过预定最高温差时,混凝土智能通水系统8自动计算选择通水流量及时间。混凝土智能通水系统8控制智能流量控制阀门7通冷却水或天然库水(河水)。

48.外界气温较低(最低月平均气温低于

‑

3℃)或者预测建筑物结构环境气温、水温将发生剧烈降低、低于预定设计最低温度时,电热温度控制系统11接通非连续通电加热构件4电源,并控制通过非连续通电加热构件4的发热量,对预埋温控水管3中水进行加热,根据要求当表层温度达到某一限值时减小非连续通电加热构件4的发热量,保持当前温度。

49.如此动态调整混凝土内埋设的非连续通电加热构件4及温控水管3的热量就此可实现对外界不同温度环境下混凝土浅表层温度的主动、在线实时、自动化数据控制及智能调节,有效减小浅表层温度裂缝的产生和浅表层裂缝向深层裂缝的发展,同时对寒冷地区混凝土的表层冻融破坏亦有较好的抑制效果。

50.实施例11

51.基于实施例11,并且,按照以下步骤安装使用:

52.(1)在大体积混凝土结构1浇筑前,凝土浅表层2内侧(混凝土结构临空面侧0.3~1.0m厚度范围)附近垂直或水平向呈蛇形埋设温控水管3,若结构表面布设有钢筋网,可将温控水管3绑扎在钢筋网上;

53.(2)温控水管3布置的层数可根据混凝土结构的温度要求,沿临空面方向布设1~3层;

54.(3)温控水管3在混凝土结构外侧位置设置智能流量控制阀门7;

55.(4)温控水管3内部进口、出口及中间部位设置数字温度传感器12;

56.(5)沿垂直大体积混凝土结构1临空面向内部延伸方向,选取典型断面间断埋设数字温度传感器12,在同一高程内分布,收集浅表层混凝土2至大体积混凝土1内部中心线性分布区域的温度;

57.(6)多个数字温度传感器12与温度数据传输电缆13连接;

58.(7)电热控制电缆10和温度数据传输电缆13与电热温度控制系统11连接。电热温度控制系统11与外界环境监测系统14采用有线或无线连接;

59.(8)电热温度控制系统11,接收实际过程中采集的混凝土温度、温控水管3进出水温度、通水流量数据及非连续通电加热构件4产生的热量,根据采集的数据进行分析,根据目标温度场,对智能流量控制阀门7反馈流量数据,通过电热控制电缆10对非连续通电加热构件4的热量进行控制,如图4所示;

60.(9)系统内热量整体分析方法为:q1‑

q0=φ(q,h,δt),式中q1为混凝土结构目标温度场的热量;q0为现状温度场的热量;φ(q,h,δt)为通水与加热系统引起的热量时间变化函数,q为通水热量,h为加热系统热量,δt为时间变量;计算过程中需考虑热量传输过程中的损耗及转换效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1