一种针对质检扰动的柔性车间动态分批调度方法

1.本发明属于柔性作业车间动态分批调度邻域,尤其涉及一种针对质检扰动的柔性车间动态分批调度方法。

背景技术:

2.在车间实际生产过程中存在着各种动态突发事件,会对开工前的静态排产方案造成干扰,使得作业计划与生产实际脱节,因此动态调度具有重大研究意义。同时由于节能减排已成为各国制造业的战略要求,如今国内外的制造企业在追求经济效益的同时也必须考虑能耗因素,因此针对车间调度问题的研究也不仅局限于完工时间、交付期和机器利用率等体现生产效益的指标,国内外已经有越来越多的研究考虑能耗因素,节能减排、绿色制造已成为当前和今后的重点研究内容。

技术实现要素:

3.针对车间实际生产过程中的质检扰动干扰问题,本发明提供一种针对质检扰动的柔性车间动态分批调度方法。

4.本发明的一种针对质检扰动的柔性车间动态分批调度方法具体为:

5.步骤1:确定柔性作业车间动态分批调度问题的描述。

6.设有m台机床m={mk|k=1,2,

…

,m},n类工件j={ji|i=1,2,

…

,n},第i类工件的数量为ri,并且每类工件有oi={o

il

|l=1,2,

…

,wi}道工序,能加工每道工序的机床有m

il

,m

il

∈m台,每道工序的加工时间随机床性能差异而变化;每类工件分成多个子批量fi={f

is

|s=1,2,

…

,ui}在不同机器上加工,各子批量作为一个整体处理,并占用同一辅助时间。

7.步骤2:建立柔性作业车间动态分批调度目标优化的数学模型。

8.目标函数为车间生产成本、机床能耗成本和动静态调度方案差异成本,并采用加权归一的方式对三个目标函数值进行处理。

9.目标函数:

[0010][0011][0012][0013]

min{ω1·

f1+ω2·

f2+ω3·

f3}

ꢀꢀ

(4)

[0014]

约束条件:

[0015][0016]

t=max(z

il

·eislk

)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)

[0017]

if s

islk

<t,ds

islk-s

islk

=0

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

[0018][0019]

其中,c

is

表示第i类工件第s批的完工时间,t

islk

表示第i类工件的第s批的第l道工序在机器mk上的单件工时,p

ilk

表示第i类工件的l道工序在机床mk上的辅助时间,s

islk

表示第i类工件的第s批的第l道工序在机器mk上的开始加工时间,e

islk

表示第i类工件的第s批的第l道工序在机器mk上的加工完成时间,γ

ilk

表示机器选择决策变量,当工序o

il

可在机器mk加工时γ

ilk

=1,否则γ

ilk

=0,表示辅助时间决策变量,当在机床mk上加工的工件类别与在该机床加工的上一个工件的类别相同时,反之qk表示机器k的最大完工时间,wk表示机器k的负载,pck表示机器mk负载时单位时间内平均能耗成本,nck表示机器mk空载时单位时间内平均能耗成本,rck表示机器mk准备时单位时间内平均能耗成本,η表示车间内单位时间完工成本,ω1表示完工成本权重系数,ω2表示能耗成本权重系数,ω3表示动静态调度方案差异成本权重系数,ds

islk

表示动态调度方案中第i类工件的第s批的第l道工序在机器mk上的开始加工时间,dw

islk

表示动态调度方案中第i类工件的第s批的第l道工序在机器mk上的加工完成时间,d

islk

表示动态调度方案中工序o

il

仍在静态调度方案中的机器mk加工时,d

islk

=0,否则d

islk

=1,s

islk

表示静态调度方案中第i类工件的第s批的第l道工序在机器mk上的开始加工时间,ω3表示差异成本权重系数,v表示动静态调度方案差异单位成本,t表示扰动时间节点,df

is

表示动态调度方案中的第i类工件的第s个子批,sf

is

表示静态调度方案中扰动时间节点后第i类工件的第s个子批量,r表示扰动造成的新增工件数,z

il

表示工序o

il

是扰动工序,d

il

=1,否则d

il

=0。

[0020]

其中,式(5)表示动态调度方案中一批工件一道工序的加工完成时间要大于或等于该工序的开始加工时间、辅助时间和该批次所有工件工时三者之和;式(6)表示扰动时间节点是第i类工件的第s批的第l道工序在机器mk上的加工完成时间;式(7)表示扰动时间节点前以及开始加工的工序不参与动态调度;式(8)表示动态调度方案中工件总批量数等于扰动时间节点时未加工工件数与扰动造成的新增工件数之和。

[0021]

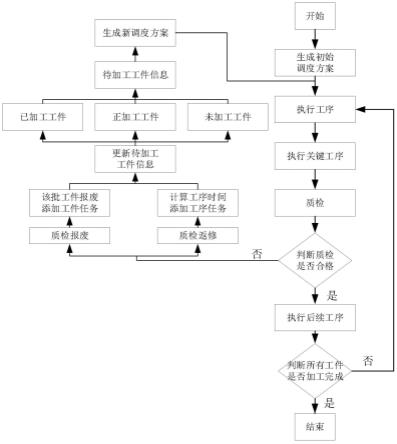

步骤3:针对质检扰动的重调度。

[0022]

质检扰动处理流程是根据静态调度方案执行工序,当执行到需要进行质检的关键工序后,首先对当前加工批次工件的质检结果进行判断:1)质检结果合格的工件,继续执行后续工序;

[0023]

2)质检结果为返修的工件,需要对当前关键工序进行二次加工,并添加至未加工工件集;3)质检结果为报废的工件,需要从首个工序重新开始加工,同样添加至未加工工件集;在得到所有工件信息后,已加工工件集的工件不做处理,未加工工件集的工件需要进行重调度。

[0024]

步骤4:针对质检扰动的重组批;

[0025]

在进行重调度时,需要对各类工件进行组批,生成新的加工任务,以便重调度;重组批具体过程如图3所示,过程为:在质检扰动发生后,各工件的待加工工序不同,但都可以在重调度时刻安排加工,因此需要对相同工艺路线的工件进行重组批,即把各类工件下待加工工序相同的工件组合为新的一批工件,形成新的调度问题。

[0026]

步骤5:以改进灰狼算法优化求解;

[0027]

针对动态扰动后的重组批工件设计编码解码。方式,编码架构由分批层、工序层和

机器层三层组成,分批层编码代表工件分批信息,工序层编码为工件和工序,不同数字编码出现的次数代表不同批次,机器层表示各工序的加工机器;解码方式分为两部分,首先是对批量层进行解码,得到具体批次批量划分策略,以求得各批工件具体的批量数,接着对工序层和机器层进行解码并计算调度方案的目标值,在对工序层解码时,重组批后的工件需按照原工件信息进行计算;

[0028]

设计改进灰狼算法,该算法主要分为两层,其中外层搜索主要对分批方案进行求解,内层搜索则对调度方案进行求解,在灰狼算法进行求解时,采用bernoulli混沌映射进行种群初始化,使得种群分布更加均匀,提高了算法收敛速度和最优解质量,在更新控制参数时,采用非线性控制参数,使得算法在前期全局搜索能力强,后期局部优化的收敛速度快。本发明的有益技术效果为:

[0029]

(1)本发明设计了一种质检扰动重调度策略,能在扰动发生时及时给出重调度方案,解决车间质检扰动对静态调度方案的干扰,同时所得重调度方案在缩短完工时间的同时,还能有效降低机床能耗并维持静态调度方案的稳定性。而现有技术在处理动态干扰时,通常采用周期重调度的方式,不能及时响应,也并未考虑能耗指标。

[0030]

(2)本发明设计了一种重组批技术,有效的解决了扰动导致相同工件剩余工艺路线不同的重调度问题。而现有技术在求解重调度问题时,并未考虑对工件进行重组批,会导致工件规模增大,难以寻得最优解。同时相较现有技术方法,本方法还对灰狼算法的种群初始化和参数控制进行了改进,大大提高了算法的求解效率。

附图说明

[0031]

图1为质检扰动重调度策略流程图;

[0032]

图2为改进灰狼算法流程图;

[0033]

图3为重组批策略示意图;

[0034]

图4为编码方式示意图;

[0035]

图5为质检扰动静态方案调度甘特图;

[0036]

图6为质检扰动重调度方案调度甘特图。

具体实施方式

[0037]

下面结合附图和具体实施例对本发明做进一步详细说明。

[0038]

本发明的一种针对质检扰动的柔性车间动态分批调度方法具体为:

[0039]

步骤1:确定柔性作业车间动态分批调度问题的描述。

[0040]

柔性作业车间动态分批调度问题所研究的是针对车间生产过程中的动态扰动进行重调度的调度问题,其具体描述如下:

[0041]

设有m台机床m={mk|k=1,2,

…

,m},n类工件j={ji|i=1,2,

…

,n},第i类工件的数量为ri,并且每类工件有oi={o

il

|l=1,2,

…

,wi}道工序,能加工每道工序的机床有m

il

,m

il

∈m台,每道工序的加工时间随机床性能差异而变化;每类工件分成多个子批量fi={f

is

|s=1,2,

…

,ui}在不同机器上加工,各子批量作为一个整体处理,并占用同一辅助时间。该问题具有一个静态调度方案,在静态调度方案的执行过程中会发生扰动,在扰动时间节点前开始的工序分为已完工工件和正加工工件,无需参与重调度,在扰动时间节点后才开始

的工序,需要进行动态调度。在进行动态调度时,所有机床的可用时间由原来的零时刻变为扰动时间节点或者正加工工件的原加工结束时间。

[0042]

步骤2:建立柔性作业车间动态分批调度目标优化的数学模型。

[0043]

目标函数为车间生产成本、机床能耗成本和动静态调度方案差异成本,并采用加权归一的方式对三个目标函数值进行处理。

[0044]

目标函数:

[0045][0046][0047][0048]

min{ω1·

f1+ω2·

f2+ω3·

f3}

ꢀꢀ

(4)

[0049]

约束条件:

[0050][0051]

t=max(z

il

·eislk

)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)

[0052]

if s

islk

<t,ds

islk-s

islk

=0

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

[0053][0054]

其中,c

is

表示第i类工件第s批的完工时间,t

islk

表示第i类工件的第s批的第l道工序在机器mk上的单件工时,p

ilk

表示第i类工件的l道工序在机床mk上的辅助时间,s

islk

表示第i类工件的第s批的第l道工序在机器mk上的开始加工时间,e

islk

表示第i类工件的第s批的第l道工序在机器mk上的加工完成时间,γ

ilk

表示机器选择决策变量,当工序o

il

可在机器mk加工时γ

ilk

=1,否则γ

ilk

=0,表示辅助时间决策变量,当在机床mk上加工的工件类别与在该机床加工的上一个工件的类别相同时,反之qk表示机器k的最大完工时间,wk表示机器k的负载,pck表示机器mk负载时单位时间内平均能耗成本,nck表示机器mk空载时单位时间内平均能耗成本,rck表示机器mk准备时单位时间内平均能耗成本,η表示车间内单位时间完工成本,ω1表示完工成本权重系数,ω2表示能耗成本权重系数,ω3表示动静态调度方案差异成本权重系数,ds

islk

表示动态调度方案中第i类工件的第s批的第l道工序在机器mk上的开始加工时间,dw

islk

表示动态调度方案中第i类工件的第s批的第l道工序在机器mk上的加工完成时间,d

islk

表示动态调度方案中工序o

il

仍在静态调度方案中的机器mk加工时,d

islk

=0,否则d

islk

=1,s

islk

表示静态调度方案中第i类工件的第s批的第l道工序在机器mk上的开始加工时间,ω3表示差异成本权重系数,v表示动静态调度方案差异单位成本,t表示扰动时间节点,df

is

表示动态调度方案中的第i类工件的第s个子批,sf

is

表示静态调度方案中扰动时间节点后第i类工件的第s个子批量,r表示扰动造成的新增工件数,z

il

表示工序o

il

是扰动工序,d

il

=1,否则d

il

=0。

[0055]

其中,式(5)表示动态调度方案中一批工件一道工序的加工完成时间要大于或等于该工序的开始加工时间、辅助时间和该批次所有工件工时三者之和;式(6)表示扰动时间节点是第i类工件的第s批的第l道工序在机器mk上的加工完成时间;式(7)表示扰动时间节

点前以及开始加工的工序不参与动态调度;式(8)表示动态调度方案中工件总批量数等于扰动时间节点时未加工工件数与扰动造成的新增工件数之和。

[0056]

步骤3:针对质检扰动的重调度。

[0057]

在目前的车间动态调度问题研究中,考虑质检扰动对静态调度方案执行的影响的文献较少,而在对柔性作业车间批量动态调度问题的研究中,尚无文献涉及,但质检扰动是实际生产中存在的重要生产扰动,对车间调度有重要影响,有较大研究意义。同时根据质检扰动生成的重调度方案同样会涉及到能耗问题,需要进一步研究。针对工件质量问题,现有文献的处理通常是预估工件的报废率,在进行静态调度时就增大工件的排产数量,提高静态调度方案对工件质量问题的容忍度,降低质检扰动的干扰。但这种处理方式存在较大弊端,一是预估报废率不一定准确,预估过大会导致产能过剩、造成资源浪费,预估过小会导致产能不足,无法按时完工;二是质检过程可能会有返修工件的产生,如果将该工件直接报废,会导致资源浪费,如果安排返修,则需要进行重调度,因此该处理方式会导致调度方案与生产实际脱节,不能对生产实际进行持续指导。因此针对质检扰动本方法提出了一种重调度策略。具体流程图见附图1。

[0058]

质检扰动处理流程是根据静态调度方案执行工序,当执行到需要进行质检的关键工序后,首先对当前加工批次工件的质检结果进行判断:1)质检结果合格的工件,继续执行后续工序;2)质检结果为返修的工件,需要对当前关键工序进行二次加工,并添加至未加工工件集;3)质检结果为报废的工件,需要从首个工序重新开始加工,同样添加至未加工工件集;在得到所有工件信息后,已加工工件集的工件不做处理,未加工工件集的工件需要进行重调度。

[0059]

步骤4:针对质检扰动的重组批;

[0060]

在发生质检扰动事件后,由于加工过程的进行,导致同类工件不同批次的剩余加工工序不同,同时质检扰动也会有质检不合格的工件,因此在进行重调度时,需要对各类工件进行组批,生成新的加工任务,以便重调度。本发明针对质检扰动的重组批如图3,具体为:在质检扰动发生后,各工件的待加工工序不同,对相同工艺路线的工件进行重组批,即把各类工件下待加工工序相同的工件组合为新的一批工件,形成新的调度问题。

[0061]

步骤5:以双层搜索框架改进灰狼算法优化求解;

[0062]

本发明针对动态扰动后的重组批工件设计了编码解码方式,编码架构由分批层、工序层和机器层三层组成,工序层编码为工件和工序,不同数字编码出现的次数代表不同批次,如附图4所示,以图中灰色数字23为例,23表示工件2的第三道工序,该数字是第一次在工序层出现,即表示第一批次。

[0063]

其次由于重组批后同类工件被组成不同批次来加工,而各批次工件在重调度时又会被再分批,会导致编码方式的冗余,因此本文将重组批后不同批次的同类工件赋予新的工件号,但在解码时仍以原来的工件信息进行计算。

[0064]

解码方式分为两部分,首先是对批量层进行解码,得到具体批次批量划分策略,以求得各批工件具体的批量数,接着对工序层和机器层进行解码并计算调度方案的目标值,在对工序层解码时,重组批后的工件需按照原工件信息进行计算。

[0065]

为了对重组批后的工件进行重调度,本发明的改进灰狼算法,该算法主要分为两层,其中外层搜索主要对分批方案进行求解,内层搜索则对调度方案进行求解,如图2求解

过程为:在灰狼算法进行求解时,采用bernoulli混沌映射进行种群初始化,使得种群分布更加均匀,提高了算法收敛速度和最优解质量,在更新控制参数时,采用非线性控制参数,使得算法在前期全局搜索能力强,后期局部优化的收敛速度快。

[0066]

实施例:

[0067]

为了将理论研究应用到车间实际生产管控中,本发明针对某航空结构件厂柔性作业车间的调度现状和调度需求进行分析,根据该车间现有调度方式和处理流程所存在的问题,利用本发明所提考虑能耗的柔性作业车间静态批量调度模型,设计静态调度方案,同时针对车间动态扰动事件,利用本发明所提考虑能耗的柔性作业车间动态批量调度模型,采用插单扰动策略和质检扰动策略获取满意的车间动态调度方案。

[0068]

该车间需要进行加工的工件共有18类,每类工件一个生产周期需要加工10个工件,其中有两类工件仅有两道工序,其余工件为四道工序,各类工件在机床上的加工时间随着各机床性能差异而不同,具体的加工信息如表1所示。

[0069]

表1工件加工信息表

[0070]

[0071]

[0072][0073]

该车间在扰动时刻t=3325时,需要对工件15第4批的工序1进行质检,该批共两个工件,质检结果为1个工件合格、1个工件返修,该工况下各算法所得结果如表2所示,该车间原有动态调度策略的结果已在表2中给出。

[0074]

表2工程实例质检扰动实验结果

[0075][0076]

可见本发明所提算法的求解结果不仅相较于车间现有调度策略在综合成本、完工时间成本和能耗成本上分别降低1.5%、0.6%和3.8%,而且相较于本发明所对比算法,本发明的调度方案也更优,验证了本发明算法的有效性和可行性,同时本发明是将车间现有

调度策略应用到本文优化后的静态调度方案上进行对比的,如果直接和车间的原静态调度方案进行对比,那么在综合成本、完工时间成本和能耗成本分别提高了27.3%、34.8%和24.5%。图5为质检扰动的静态调度方案甘特图,图6为动态调度方案,其中工件1实为工件2,工件19实为工件10,工件20实为工件12,工件21实为工件15,工件22实为工件17,工件23实为工件18,工件24实为工件15,工件25实为工件14。

[0077]

本发明针对车间生产过程中质检扰动对静态调度方案的影响,以车间生产成本最小、机床总能耗成本最小、动静态调度方案差异成本最小为优化目标,建立了考虑能耗的柔性作业车间动态分批调度问题模型,针对质检扰动设计了具体的重调度策略,对重调度工件进行重组批,重组批完成后采用改进灰狼算法进行优化求解,结果表明本发明所提策略和算法能够有效解决质检扰动的干扰,所得重调度方案不仅综合成本最小,在车间生产成本和机床总能耗成本上也有较大优势,能为企业带来更大的利益。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1