用于发热的集成电路的集成的散热器和空气静压室的制作方法

用于发热的集成电路的集成的散热器和空气静压室

1.相关申请的交叉引用

2.本技术要求2019年1月4日提交的、序列号为62/788,659、标题为“用于发热的集成电路的集成的散热器和空气静压室(integrated heat sink and air plenum for a heat

‑

generating integrated circuit)”的美国临时专利申请的优先权权益,并要求2019年8月29日提交的、序列号为16/555,711、标题为“用于发热的集成电路的集成的散热器和空气静压室(integrated heat sink and air plenum for a heat

‑

generating integrated circuit)”的美国专利申请的优先权权益。这些相关申请的主题在此通过引用并入本文。

3.发明的背景

技术领域

4.本发明的实施例总地涉及计算机系统,更具体地,涉及用于发热的集成电路的集成的散热器和空气静压室(air plenum)。

背景技术:

5.在现代计算设备中,中央处理单元(cpu)、图形处理单元(gpu)和其他集成电路(ic)在使用过程中产生大量的热量。为了集成电路和计算设备的正常运行,这些热量需要被移除。例如,单个高功率芯片,诸如cpu或gpu,在运行过程中可产生数百瓦的热量,如果这些热量没有被有效移除,芯片的温度会上升到芯片有被损坏的风险的点。为了防止操作过程中的热损坏,许多系统在处理器的运行温度超过某一阈值时实现时钟速度节流。因此,在这些系统中,高功率芯片的处理速度受到芯片设计和如何有效地从芯片中移除热量的限制。

6.为了减少热约束对高功率芯片性能的影响,可以采用热交换器,其允许高功率芯片以更高的处理速度运行,产生更大量的热量。众所周知,热交换器将热量从芯片转移到环境空气中,然后空气将热量从芯片带走。热交换器可以包括无源设备,诸如散热器(heat sink),或更复杂的传热设备,诸如热管。散热器通常包括鳍片(fin)阵列,其增加芯片暴露于环境空气的有效表面积,而热管则依靠相变(例如液体的蒸发)在两个固体界面之间有效地传递热量。在某些情况下,热管与散热器结合使用,以增加可从高功率芯片中移除的热量的量。

7.尽管使用了热交换器和其他热解决方案,但随着cpu和gpu以及其他集成电路的处理能力的不断提高,这种高功率芯片的处理速度持续受到从这些芯片移除热量的速度的限制。此外,许多现代芯片封装架构在高功率芯片和关联的热交换器之间增加了热阻。例如,一些芯片封装架构现在包括高功率芯片和热交换器之间的结构,诸如保护盖或堆叠在发热芯片上的附加发热芯片。这些介于中间的热阻降低了热交换器的效率。

8.如前所述,本领域需要更有效的技术来在运行期间从集成电路中移除热量。

技术实现要素:

9.本发明的一个实施例阐述了一种电子设备,其包括集成电路(ic)和热交换器。热交换器包括至少一个热管以及第一多个冷却片和第二多个冷却片。至少一个热管与集成电路热耦合,并具有蒸发器部分和冷凝器部分,其中冷凝器部分远离蒸发器部分延伸。第一多个冷却片附接到冷凝器部分并靠近蒸发部分,并且当冷却流体以第一速度流过第一多个冷却片时形成具有第一关联压降的静压室(plenum)。第二多个冷却片附接到冷凝器部分且远离蒸发部分,并且当冷却流体以第一速度流过第二多个冷却片时形成具有第二关联压降的流动路径。

10.相对于现有技术,所公开的热交换器设计的至少一个技术优势是,可以更有效地从ic中去除ic产生的热量,从而使ic能够以更高的处理速度运行而不会过热。另一个优点是,所公开的热交换器上的压降通常小于常规热交换器上的压降,这相对于常规热交换器设计降低了风扇功耗和风扇噪声。这些技术优势相比现有技术方法提供了一个或更多个更先进的技术。

附图说明

11.为了能够详细理解各个实施例的上述特征,可以通过参考各个实施例对上文简要概括的本发明概念进行更具体的描述,其中一些实施例在所附附图中进行说明。然而,需要指出的是,所附的附图只示出了本发明概念的典型实施例,因此不应视为以任何方式对范围进行限制,而且还有其他同样有效的实施例。

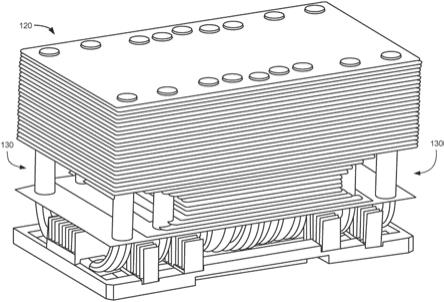

12.图1a是根据本发明的各个实施例的热交换器的透视图;

13.图1b是根据本发明的各个实施例的图1a的热交换器的侧视图;

14.图2是根据本发明的各个实施例的图1a和图1b的热管阵列的透视图;

15.图3是根据本发明的各个实施例的图1a和图1b的散热器的端视图;

16.图4是根据本发明的各个实施例的散热器、集成电路(ic)和安装了热管的冷却片的端视图;

17.图5是根据本发明的各个实施例的散热器的透视图,该散热器包括热管、安装了板的冷却片和安装了热管的冷却片;

18.图6a是根据本发明的各个实施例的热量的示意性端视图;

19.图6b是根据本发明的各个实施例的图6a的散热器的示意性侧视图;

20.图7是根据本发明的各个实施例的耦合至基板表面的第一热管阵列和耦合至第一阵列的热管的第二热管阵列的透视图;

21.图8是根据本发明的各个实施例的图7中耦合至基板的第一热管阵列的透视图;

22.图9是根据本发明的各个实施例的图7中第一热管阵列的底部透视图;

23.图10是根据本发明的各个实施例的被配置为与热管耦合至的较小的基板相配对(mate)的基板的透视图;

24.图11是根据本发明的其他各个实施例的热交换器的透视图;

25.图12是根据本发明的各个实施例的包括安装在单个印刷电路板上的多个热交换器和集成电路的电子设备的示意侧视图;以及

26.图13是根据本发明的各个实施例的包括图12的一个或更多个电子设备的计算设

备的示意图。

27.图14是根据本发明的各个实施例的热交换器的透视图。

28.图15是根据本发明的各个实施例的图14的热交换器的侧视图。

29.图16是根据本发明的各个实施例的热交换器的侧视图。

30.图17是根据本发明的各个实施例的热交换器的侧视图。

31.图18a示意性地示出了根据本发明的各个实施例的热交换器的侧视图。

32.图18b示意性地示出了根据本发明的各个实施例的热交换器的侧视图。

33.图18c示意性地示出了根据本发明的各个实施例的热交换器的侧视图。

34.图19a示意性地示出了根据本发明的各个实施例的省略了冷却片和辅助金属板的热交换器的透视图。

35.图19b示意性地示出了根据本发明的各个实施例的省略了冷却片但包括辅助金属板的热交换器的透视图。

36.图19c示意性地示出了根据本发明的各个实施例的热交换器的透视图,其中省略了冷却片,但示出了辅助金属板、安装了板的冷却片和基板。

37.图19d示意性地示出了根据本发明的各个实施例的热交换器的透视图,其中省略了冷却片,但示出了接触ic的金属板的ic接触面。

38.图20示意性地示出了根据本发明的一个实施例的蒸发器部分和接触ic的金属板的横截面视图。

39.为了清楚起见,在适用的情况下,使用了相同的附图标记来指代图之间共用的相同元素。可以考虑将一个实施例的特征纳入其他实施例中,而无需进一步叙述。

具体实施方式

40.在下面的描述中,阐述了许多具体的细节,以便提供对各个实施例的更透彻的理解。然而,对于本领域的技术人员来说显而易见的是,可以在没有这些具体细节中的一个或更多个的情况下实践本发明的概念。

41.热交换器描述

42.图1a是根据本发明的各个实施例的热交换器100的透视图。图1b是根据本发明的各个实施例的热交换器100的侧视图。热交换器100是用于集成电路(ic)101的热交换器,并包括集成的散热器120和低压降空气静压室(air plenum)130,热交换器100和ic 101一起形成可安装在印刷电路板(pcb)104上的电子设备。在实施例中,散热器120包括热耦合至ic101的一个或更多个热管140和附接至热管140的多个冷却片(cooling fin)121。

43.在一些实施例中,ic 101包括单个微芯片,诸如图形处理单元(gpu)或中央处理单元(cpu)。可替代地,在一些实施例中,ic 101包括多个微芯片,诸如处理器管芯101a和一个或更多个存储器管芯堆叠101b,它们都被安装在共同的封装基板101c上。在这样的实施例中,封装基板101c可以被配置为将ic 101安装到pcb 104上,例如经由焊球(未示出)。此外,在这样的实施例中,ic 101可以包括封装盖101d,其保护处理器管芯101a和一个或更多个存储器管芯堆叠101b免受物理损坏,但也增加了与ic 101的封装相关联的热阻。此外,在一些多微芯片的实施例中,ic 101可以包括其他芯片配置,诸如片上系统(soc)配置。

44.热管140是密封的容器(诸如铜管),其包括蒸发性工作流体(未示出),诸如水或酒

精。图2中示出了热管140的一个实施例。图2是根据本发明的各个实施例的多个热管140的阵列的透视图。热管140通过蒸发和冷凝的组合将热量从ic 101有效地转移到冷却片121(为清晰起见未示出),并继续转移到通过冷却片121传递的冷却空气上。更具体地说,在热管140中,工作流体蒸发成蒸气发生在每个热管140的蒸发器部分241中,而工作流体的冷凝发生在一个或更多个冷凝器部分242中。每个蒸发器部分241都耦合至要从其去除热能的表面,而每个冷凝器部分242则远离要从其去除热能的表面延伸。在图2所示的实施例中,每个热管140包括两个冷凝器部分242,但在其他实施例中,每个热管140可以包括多于或少于两个冷凝器部分242。来自冷凝器部分242的冷凝工作流体流向相应的蒸发器部分241,在那里,来自ic 101的热能被吸收,而工作流体被汽化。然后蒸气移动到冷凝器部分242并在冷凝器部分242中冷凝,释放出潜热。在一些实施例中,每个热管140还包括在一些或所有内表面上的芯吸结构或材料(未显示),用于促进冷凝的冷却液体返回到热管140的蒸发器部分241。

45.返回图1a和图1b,在所示的实施例中,热管140安装在与ic 101热耦合的金属板150上,诸如铜板或铝板。在这些实施例中,金属板150可以经由热界面材料(tim)151(例如,高导热膏)热耦合到ic 101的主表面101e。金属板150在比ic 101的表面积更大的表面积上传播热量。因此,与直接附接到ic 101时相比,更大数量的热管140可以热耦合到金属板150上的ic 101。在一些实施例中,高密度热管140安装在高密度热管区域152中的金属板150上,低密度热管140安装在低密度热管区域153中的金属板150上。因此,在这样的实施例中,最靠近ic 101(因此在ic 101运行期间处于最高温度)的金属板150的一部分具有与其耦合的更高密度的热管140。相比之下,金属板150的较低温度部分,诸如低密度热管区域153,具有与其耦合的较低密度热管140。

46.冷却片121可以是有效导热的任何材料,诸如铜或铝。冷却片121沿着热管140的冷凝器部分242附接,并且被定向为允许冷却空气在冷却片121和过去的(past)冷凝器部分242之间沿气流方向103流动。如图所示,冷却片121形成一个或更多个低压降静压室130和高压降路径102。一个或更多个低压降静压室130形成用于冷却靠近蒸发器部分241流动的空气的路径,高压降路径102用于冷却远离热管140的蒸发器部分241流动的空气。低压降静压室130使较高速、较低温的冷却空气流过靠近ic 101的冷凝器部分242的部分,而高压降路径102使较低速、较高温的冷却空气流过远离ic 101的冷凝器部分242的部分。因此,热管140的最靠近ic 101的部分(其最能影响ic 101的温度)暴露在速度较高、温度较低的冷却空气中。例如,布置在高密度热管区域152中的热管140的下部143暴露于这种速度较高、温度较低的冷却空气中,如图1a中包括的速度曲线(profile)190所示。

47.速度曲线190以图形的方式说明了通过冷却片121的冷却空气(或其他冷却流体)的速度是金属板150上方高度h的函数。通过冷却空气经由高压降路径102流过冷却片121而产生的较高的压降,使冷却空气以低于经由低压降空气静压室130的速度流过冷却片121。也就是说,当冷却空气流过冷却片121时,在对应于低压降空气静压室130的低压降区域125中,冷却片121的长度减少,导致在特定速度下产生的压降比特定速度下在相邻的高压降区域126(对应于高压降路径102)中产生的压降要小。因此,在低压降区域125中流动的冷却空气的速度明显高于高压降区域126。由于较高速度的冷却空气流过低压降区域125内的热管140的较低部分,热管140的最高温度部分能够将更多的热量传递给冷却空气,而散热器120

能够比常规散热器更有效地将热量从ic 101中输送出去。

48.此外,流过低压降空气静压室130并流经热管140下部(在低压降区域125内)的冷却空气不会通过沿低密度热管区域153中的冷却片121传递而被预加热。相反,在靠近高密度热管区域152中的热管140下部143的低密度热管区域153中几乎没有或没有冷却片121。因此,在流经下部143之前,很少或没有热量传递到冷却空气。由于流经下部143的冷却空气没有通过沿冷却片121传递而被预加热,因此更多热量可以从热管140的最高温度部分(即下部143)传递到冷却空气,散热器120可以比常规散热器更有效地将热量从ic 101输送出去。

49.根据各个实施例,低压降空气静压室130通过在散热器120的边缘区域123和/或边缘区域124之前终止冷却片121的一部分而形成。因此,在边缘区域123和124之前终止的冷却片121的该部分在气流方向103上的长度比形成高压降路径102并从边缘区域123延伸到边缘区域124的冷却片短。例如,在一些实施例中,冷却片121的该部分中形成低压降空气静压室130的一些或全部冷却片121终止于高密度热管区域152和低密度热管区域153之间的界面区域。在一些实施例中,形成低压降空气静压室130的冷却片121中的每个冷却片以不同的长度终止,该长度对应于终止剖面155。在图1a和图1b所示的实施例中,终止剖面155被描绘为某些冷却片121长度的抛物线函数。在其他实施例中,终止剖面155可以是某些冷却片121长度的线性函数,该长度等于或接近最靠近ic芯片101的冷却片121的最小长度。在其他实施例中,终止剖面155可以是阶跃函数;也就是说,在这些实施例中,形成低压降空气静压室130的冷却片121具有相同(更短)的长度,而形成高压降路径102的冷却片121具有相同(更长)的长度,并终止于散热器120的边缘区域123和/或边缘区域124。在其他实施例中,任何其他合适的终止剖面155可用于使较高速的冷却空气流过低压降空气静压室130,使较低速冷却空气流过高压降路径102。

50.在图1a和图1b所示的实施例中,低压降空气静压室130包括在边缘区域123和边缘区域124的终止剖面155。在其他实施例中,低压降空气静压室130形成于边缘区域123或边缘区域124。

51.基板冷却片

52.在一些实施例中,热管140的冷凝器部分242包括从ic 101和金属板150向外延伸的一个或更多个直段。在这样的实施例中,冷凝器部分242还可以包括一个或更多个弯曲段,这些弯曲段将冷凝器部分242的直段与相应的蒸发器部分241连接起来。在这样的实施例中,沿着这样的弯曲部分将冷却片121附接到热管140通常是不可切实际的。结果,散热器120可以包括气流区域109,该气流区域109没有冷却片121,并且布置在金属板150和低压降空气静压室130之间。如图所示,气流区域109包括热管140的弯曲部分,热管140将冷凝器部分242的直段与相应的蒸发器部分241连接起来。

53.根据一些实施例,一组或更多组安装了板的(plate

‑

mounted)冷却片被附接到金属板150上,并从金属板150向外延伸到气流区域109。这样的安装了板的冷却片有效地向金属板150增加了更多的表面积,进一步提高了散热器120将热能从ic 101传输出去的效率。图3是根据本发明的各个实施例的散热器120、ic 101和安装了板的冷却片356的端视图。图3中示出的视图是沿气流方向103看的。如图所示,安装了板的冷却片356从金属板150延伸到气流区域109。因此,在这样的实施例中,除了低压降区域125和高压降区域126外,气流区

域109中也有冷却片。因此,散热器120的除热效率得到了提高。在一些实施例中,安装了板的冷却片356被附接到安装板357上,该安装板又被耦合、焊接或以其他方式附接到金属板150。

54.可替代地或附加地,在一些实施例中,延伸至气流区109的冷却片被安装在一个或更多个热管140的表面上或以其他方式热耦合到一个或更多个热管140的表面。图4中示出了一个这样的实施例。图4是根据本发明的各个实施例的散热器120、ic 101和安装了热管的冷却片456的端视图。图4所示的视图是沿气流方向103看的。如图所示,安装了热管的冷却片456(为了清晰起见,用交叉阴影表示)延伸至气流区域109,并从一个或更多个热管140的表面441(虚线)传热,从而将热交换表面延伸至气流区域109。在一些实施例中,安装了热管的冷却片456附接到安装板457,安装板457又耦合、焊接或以其他方式附接到表面441或表面441和金属板150。安装了热管的冷却片456可以布置在气流区域109的各部分中,安装了板的冷却片356无法在其中轻松定位,如图5所示。

55.图5是根据本发明的各个实施例的散热器520的透视图,散热器520包括热管140、安装了板的冷却片356和安装了热管的冷却片456。在图5中,为了清晰起见,省略了冷却片121。如图所示,安装了热管的冷却片456可以位于每个热管140的两个冷凝器部分242之间,从而提高散热器520的除热效率。

56.基板热管

57.在一些实施例中,散热器可以包括一组一个或更多个热管,这些热管被配置为沿着耦合至ic的金属板向外输送热能。因此,金属板上远离ic的部分温度升高,进一步提高了散热器的除热效率。图6a和图6b示出了这样的一个实施例。

58.图6a是根据本发明的各个实施例的散热器620的示意性端视图。图6a中散热器620的视图是沿气流方向103上获取的,即气流方向103是进入页面中。图6b是根据本发明的各个实施例的散热器620的示意性侧视图。在图6a和图6b所示的实施例中,散热器620包括热管640,用于将热能从ic 101输送离开并通过散热器620的基板650。图6b还示出了低压降空气静压室130,热管140,以及安装了板的冷却片356。热管640形成在金属板650的内部和/或其表面上,并提高耦合到低密度热管区域153中的金属板650的热管140的除热效率。具体而言,热管640通过利用从ic 101转移的热能提高低密度热管区域153中的金属板650的各部分的温度,来提高这种热管140的除热效率。

59.在一些实施例中,将热能从集成电路通过散热器的基板输送离开的热管被耦合到基板的表面。图7、图8和图9示出了这样的一个实施例。

60.图7是根据本发明的各个实施例的耦合到基板750的表面的热管720的第一阵列710和耦合到第一阵列710的热管720的热管740的第二阵列730的透视图。为清楚起见,图7中省略了通常与热管740耦合的冷却片121。第一阵列710的热管720将热能从集成电路(图7中未示出)输送离开并输送到第一阵列710的热管720。为此,一些或全部热管720与第二阵列730的每个热管740的蒸发器部分741热耦合和机械耦合。因此,由热管720从基板输送离开的热量会加热热管740的蒸发器部分741。

61.热管740可以经由焊接或任何其他技术上可行的技术耦合到热管720。在一些实施例中,除了热管740和热管720之间用于将热管740机械耦合和热耦合到热管720的焊料外,还可以使用焊料填充材料(未示出)填充热管720之间的气隙、热管740之间的气隙,以及第

一阵列710和第二阵列730之间的气隙。在这些实施例中,第一阵列710和第二阵列730更鲁棒地耦合在一起,并且它们之间的热传递增强。

62.图8是根据本发明的各个实施例的耦合到基板750的热管720的第一阵列710的透视图。为清楚起见,图8中省略了第二阵列730。如图所示,第一阵列710的每个热管720耦合到基板750的表面。在一些实施例中,热管720经由焊接工艺耦合到基板750的表面。在这些实施例中,可使用附加焊料(未示出)填充热管720和基板750之间的气隙,从而增强从基板750和热管720的热传输。在其他实施例中,任何其他技术上可行的技术可用于将热管720机械耦合和热耦合至基板750。

63.图9是根据本发明的各个实施例的热管720的第一阵列710的底部透视图。如图所示,基板750耦合到热管720,形成组合件901。当第一阵列710和基板750包括在散热器中,诸如图1a和图1b的散热器120中时,基板750的表面902被配置为热耦合到ic(未示出),例如图1a和图1b中的ic 101。因此,组合件901被配置成通过基板750将ic产生的热量传输到热管720中。

64.在图7、图8和图9所示的实施例中,基板750被配置为耦合至每个热管720的中间部分,而不是沿着每个热管720的大部分或全部长度。在这样的实施例中,组合件901可以进一步配置成与较大的基板相配对,该基板包括用于基板750的适当配置的开口。图10中示出了这样一个较大的基板的实施例。

65.图10是根据本发明的各个实施例的基板1050的透视图,该基板被配置为与热管被耦合至的较小的基板相配对。如图所示,基板1050包括开口1051,该开口被配置为与热管720被耦合至的较小的基板(例如,图7、图8和图9中的基板750)的形状基本匹配。此外,在一些实施例中,基板1050包括壁1052,该壁远离中心表面1053延伸并被配置为在组合件901被耦合到基板1050时容纳热管720。在一些实施例中,当组合件901耦合至基板1050时,壁1052被配置为至少部分地环绕热管720。因此,在一些实施例中,热管720可以首先耦合至基板750,以形成图9的组合件901,然后组合件901可以通过将基板750插入开口1051而耦合至基板1050。组合件901和基板1050然后可以彼此机械耦合和热耦合,例如经由焊接过程。在这样的实施例中,可以采用额外的焊接材料来填充热管720和壁1052之间的气隙和/或热管720和中央表面1053之间的气隙。

66.在一些实施例中,基板1050的壁1052包括一个或更多个槽口1054或被配置为容纳用于安装了板的冷却片的安装板的其他机械特征。例如,当图3的安装了板的冷却片356被附接到安装板357时,槽口1054可以被配置为容纳安装板357的适当配置的拉环(tab)或其他特征。

67.图11示出了包括上述实施例的特征的散热器的实施例。图11是根据本发明的其他各个实施例的热交换器1100的透视图。如图所示,热交换器1100包括带有槽口1054的基板1050,槽口用于容纳安装了板的冷却片356。热交换器1100还包括安装了热管的冷却片456和安装在热管720的阵列上并与之耦合的热管140。热管720耦合至基板750,插入基板1050的开口中(未示出)。

68.多个ic配置

69.在一些实施例中,多个ic可以安装在单个pcb上。在这样的实施例中,多个热交换器也可以安装在单个pcb上。一个这样的实施例在图12中示出。图12是根据本发明的各个实

施例的电子设备1201的示意性侧视图,该电子设备包括多个热交换器1211和1212以及多个ic 101,它们都安装在单个pcb 1202上。在一些实施例中,热交换器1211和1212被定位在pcb 1201上,以便冷却空气(或任何其他冷却流体)可以依次流过电子设备的第一热交换器(例如热交换器1211)和电子设备的第二热交换器(例如热交换器1212)。也就是说,热交换器1211和1212被定位在pcb 1201上,以便冷却空气可以流过第一热交换器,然后流过第二热交换器。例如,如图12所示,耦合至热交换器1211的热管的冷却片被定向为与耦合至热交换器1212的热管的冷却片平行。因此,促进了冷却流体依次流过热交换器1211和1212。

70.计算设备

71.在一些实施例中,包括多个ic和热交换器的电子设备1201被包括在更大的计算设备中。一个这样的实施例在图13中示出。

72.图13是根据本发明的一个实施例的计算设备1300的示意性视图,该设备包括一个或更多个电子设备1201。计算设备1300可以被配置为在高性能应用中使用,诸如在数据中心中。因此,计算设备1300包括多个电子设备1201。在图13所示的实施例中,计算设备包括电子设备1201的多个托盘1310。此外,在一些实施例中,计算设备1300包括风扇箱1301,该风扇箱有多个风扇,其被配置为迫使冷却空气穿过电子设备1201中包括的热交换器。在一些实施例中,计算设备1300进一步包括额外的ic、pcb和其他电子组件1302,这些电子组件由被迫使穿过电子设备1201中包括的热交换器的空气冷却。虽然包括在电子设备1201中的热交换器的传热效率优于常规热交换器的传热效率,但需要注意的是,包括在电子设备1201的热交换器中的低压降空气静压室130通常具有与常规热交换器类似或甚至更小的压降。

73.热交换器的替代静压室配置

74.在上述实施例中,热交换器的冷却片被配置成形成一个或更多个低压降空气静压室(plenum),其使较高速、较低温的冷却空气流过靠近ic的热管冷凝器部分。同时,通过热交换器的冷却片的高压降路径导致较低速度、较高温度的冷却空气流过位于ic远端的热管冷凝器部分的各部分。在一些替代实施例中,一个或更多个低压降空气静压室由一组冷却片形成,该组冷却片具有比一个或更多个其他组冷却片更大的片间距。一个这样的实施例如图14和图15所示。

75.图14是根据本发明的各个实施例的热交换器1400的透视图。图15是根据本发明的各个实施例的热交换器1400的侧视图。热交换器1400是用于ic 101的热交换器,包括带有低压降空气静压室1430的集成散热器1420。

76.热交换器1400类似于图1中的热交换器100,除了低压降空气静压室1430由第一组1525冷却片121形成以外,第一组1525冷却片121的片间距1501大于一组或更多组其他冷却片,诸如第二组1526冷却片121。如图所示,第二组1525配置有冷却片121,其片间距1502明显小于片间距1501。因此,以特定速度流过第二组1526的冷却空气产生的压降比以相同速度流过第一组1525的冷却空气产生的压降更大。因此,在运行中,流过低压降空气静压室1430形成的低压降区域的冷却空气的速度明显高于第二组1526形成的高压降区域。此外,第一组1525被布置在靠近ic 101的位置,而第二组1526被布置在远离ic 101的位置。由于在低压降空气静压室1430内流过热管140的下部的冷却空气的速度较高,因此热管140的最高温度部分能够向冷却空气传递更多热量,与常规散热器相比,散热器1420可以更有效地

将热量从ic 101传输出去。

77.在图14和图15所示的实施例中,第一组1525和第二组1526中的每个冷却片121具有片长度1527。在其他实施例中,第一组1525中的冷却片121具有与第二组1526中的冷却片121不同的片长度。一个这样的实施例在图16中示出。

78.图16是根据本发明的各个实施例的热交换器1600的侧视图。热交换器1600是用于ic 101的热交换器,包括集成的散热器1620和低压降空气静压室1630。热交换器1600类似于图14和图15中的热交换器1400,除了低压降空气静压室1630由第一组1625冷却片121形成外,第一组1625冷却片121具有比一个或更多个其他组冷却片(诸如第二组1626)更大的片间距1601和更短的长度1627。如图所示,第二组1625配置有冷却片121,其片间距1602显著小于片间距1601,其片长度1628显著大于长度1627。因此,以特定速度流过第二组1625的冷却空气产生的压降比以相同速度流过第一组1626的冷却空气产生的压降更大。

79.在一些实施例中,热交换器中的多组冷却片121具有对应于终止剖面的片长度。即,热交换器中的第一组冷却片121具有对应于第一终止剖面的片长度,并且热交换器中的第二组冷却片121具有对应于第二终止剖面的片长度。一个这样的实施例在图17中示出。

80.图17是根据本发明的各个实施例的热交换器1700的侧视图。热交换器1700是用于ic 101的热交换器,包括集成的散热器1720和低压降空气静压室1730。热交换器1700与图14和图15中的热交换器1400相似,除了热交换器1700包括两组或更多组冷却片121以外,其中每组的冷却片121具有对应于特定的终止剖面的各自的长度。因此,在图17所示的实施例中,热交换器1700包括第一组1725冷却片121,其具有对应于第一终止剖面1701的各自的长度,以及第二组1726冷却片121,其具有对应于第二终止剖面1702的各自的长度。在这样的实施例中,多组冷却片121的配置(每组都形成终止剖面)使得能够进一步调整与每组冷却片相关联的压降和/或冷却流体速度。也就是说,通过第一组1725的冷却流体的流速可以相对于通过第二组1726的冷却流体的流速进行选择,例如通过修改第一终止剖面1701和/或第二终止剖面1702的形态。

81.在图17所示的实施例中,第一组1725的冷却片121形成在热交换器1700的前(leading)边缘区域1723和后(trailing)边缘区域1724上的第一终止剖面1701中。在另一个实施例中,第一组1725的冷却片121形成在热交换器1700的前边缘区域1723或后边缘区域1724上的第一终止剖面1701中,但不是在两者上。可替代地或另外,第二组1726的冷却片121形成在热交换器1700的前边缘区域1723或后边缘区域1724上的第二终止剖面1702中,但不是在两者上。

82.在图17所示的实施例中,第一组1725的第一终止剖面1701与第二组1726的第二终止剖面1702基本相似。可替代地或另外,在一些实施例中,第一终止剖面1701与第二组1726的第二终止剖面1702有很大的不同。图18a

‑

图18c示出了这种实施例的例子。

83.图18a示意性地示出了根据本发明的各个实施例的热交换器1810的侧视图。在图18a中,热交换器1810包括冷却片的第一部分1811(为清晰起见,未单独示出),其被共同配置为形成第一终止剖面1813。此外,热交换器1810包括冷却片的第二部分1812(为清晰起见,未单独示出),其共同配置以形成第二终止剖面1814。如图所示,第一终止剖面1813不同于第二终止剖面1814。

84.图18b示意性地示出了根据本发明的各个实施例的热交换器1820的侧视图。在图

18b中,热交换器1820包括冷却片的第一部分1821(为清晰起见,未单独示出),其共同配置以形成第一终止剖面1823,以及冷却片的第二部分1822(为清晰起见,未单独示出),其共同配置以形成第二终止剖面1824。由于第一终止剖面1823和第二终止剖面1824的相对形状,因此,由以特定速度流过第二部分1822的冷却空气比由以相同速度流过第一部分1821的冷却空气产生热交换器1820上的更高的压降。因此,在操作期间,更多的冷却空气倾向于流过第一部分1821,并且其速度高于流过第二部分1822的速度。

85.图18c示意性地示出了根据本发明的各个实施例的热交换器1830的侧视图。在图18c中,热交换器1830包括冷却片的第一部分1831(为清晰起见,未单独示出),其共同配置以形成第一终止剖面1833。此外,热交换器1830包括冷却片的第二部分1832(为清晰起见,未单独示出),其共同配置以形成第二终止剖面1834。如图所示,第一终止剖面1833不同于第二终止剖面1834,这显著影响通过第一部分1831的冷却空气相对于第二部分1832的流速。

86.热交换器中的替代热管配置

87.在上述实施例中,第一组热管与ic热耦合以将热量从ic分配出去,而第二组热管与第一组热管和多个冷却片热耦合。在这样的实施例中,第二组热管中的每个热管包括蒸发器部分和至少一个冷凝器部分,该冷凝器部分垂直于蒸发器部分并且直接耦合到多个冷却片。此外,第一组热管中的每个热管包括蒸发器部分,该蒸发器部分热耦合到ic并且垂直于第二组热管的蒸发器部分。在其他实施例中,第一组热管中的每个热管还包括至少一个冷凝器部分,该冷凝器部分从该热管的蒸发器部分向外延伸并垂直于该蒸发器部分。在这样的实施例中,冷凝器部分还可以直接耦合到多个冷却片。图19a

‑

图19d中示出了一个这样的实施例。

88.图19a示意性地示出了根据本发明的各个实施例的热交换器1900的透视图,其中省略了冷却片和辅助金属板。热交换器1900包括第一组热管1950和第二组热管1940。第一组中的每个热管1950包括蒸发器部分1951和至少一个冷凝器部分1952,第二组中的每个热管1940包括蒸发器部分1941和至少一个冷凝器部分1942。

89.在一些实施例中,在第一组热管1950中,每个热管1950的蒸发器部分1951热耦合到与ic接触的金属板1970,该金属板1970又耦合到ic(未示出)。例如,在一些实施例中,与ic接触的金属板1970以与图1中的金属板150耦合到ic 101相同的方式耦合到ic。在这样的实施例中,蒸发器部分1951可至少部分地嵌入与ic接触的金属板1970内。图20中示出了一个这样的实施例。

90.图20示意性地示出了根据本发明的实施例的蒸发器部分1951和与ic接触的金属板1970的横截面图。还示出了耦合到与ic接触的金属板1970的第一表面1973的ic 2002、耦合到与第一表面相对的第二表面的热管1940的蒸发器部分1941、一个热管1940的冷凝器部分1942的各部分,以及安装了板的冷却片2056的阵列。在图20所示的实施例中,安装了板的冷却片2056的阵列经由辅助金属板2057耦合到一个或更多个蒸发器部分1941。

91.在该实施例中,多个空腔2001形成在与ic接触的金属板1970中,并且每个空腔被配置成容纳一个蒸发器部分1951的至少一部分,如图所示。在一些实施例中,蒸发器部分1951和空腔2001的相应表面之间的空间或气隙被填充有促进从与ic接触的金属板1970和蒸发器部分1051进行热传递的材料,诸如焊料、热膏等。此外,在一些实施例中,金属板1070

还包括盖板2070,该盖板有助于将热管1940的蒸发器部分1941耦合到与ic接触的金属板1970上。在这样的实施例中,盖板2070可焊接在空腔2001和蒸发器部分1951上的位置。另外或替代地,在一些实施例中,蒸发器部分1941可以焊接在盖板2070上的位置,以增强从与ic接触的金属板1970到蒸发器部分1941的热传递。

92.返回到图19a,特定热管1950的至少一个冷凝器部分1952与该特定热管1950的蒸发器部分1951垂直。也就是说,每个热管1950的冷凝器部分1952远离与ic接触的金属板1970(和ic 2002,如图20所示)延伸。此外,每个热管1950的至少一个冷凝器部分1952与热交换器1900的冷却片(未示出)直接耦合。例如,在一些实施例中,每个热管1950的至少一个冷凝器部分1952以与图1a和图1b中热管140与冷却片121耦合的相同的方式与冷却片耦合。

93.图19b示意性地示出了根据本发明的实施例的热交换器1900的透视图,其中省略了冷却片但包括辅助金属板2057。如图所示,辅助金属板2057耦合至与ic接触的金属板1970和/或热管1940的蒸发器部分1941。在一些实施例中,辅助金属板2057有助于将安装了板的冷却片2056耦合到与ic接触的金属板1970和/或热管1940的蒸发器部分1941上。图19c中示出了一个这样的实施例。

94.图19c示意性地示出了根据本发明的实施例的热交换器1900的透视图,其中省略了冷却片,但示出了辅助金属板2057、安装了板的冷却片2056和基板1975。安装了板的冷却片2056耦合到辅助金属板2057,并靠近热管1940的蒸发器部分1941和与ic接触的金属板1970定位。注意,由于蒸发器部分1941和蒸发器部分1951的弯曲部分,平行于与ic接触的金属板1970定向的冷却片可能难以安装为靠近与ic接触的金属板1970。因此,安装了板的冷却片2056有助于从热管1940的蒸发器部分1941和从与ic接触的金属板1970到流过不包括平行于与ic接触的金属板1970的冷却片的区域的冷却空气的热传递。

95.如前所述,图19c还示出了根据一些实施例的基板1975的实施例,该基板被配置为耦合至与ic接触的金属板1970。如图所示,基板1975在配置上与图10的基板1050基本相似。因此,在一些实施例中,基板1975被配置为与ic接触的金属板1970相配对,热管1941和1951被耦合到该与ic接触的金属板。基板1975比与ic接触的金属板1970有更大的长度1976和更大的宽度1977,因此促进比与ic接触的金属板1970在更宽的表面上从ic传导的热传递。

96.在一些实施例中,热管1950的冷凝器部分1952被布置在低密度热管区域1953中,热管1940的冷凝器部分1942被布置在高密度热管区域1954中。在这样的实施例中,与ic接触的金属板1970的一部分(其最接近ic2002,因此在ic 2002运行期间处于最高温度),具有与其耦合的更高密度的热管1940。相比之下,与ic接触的金属板1970的较低温度部分(诸如低密度热管区域1953)具有与其耦合的较低密度的热管1940。

97.图19d示意性地示出了根据本发明的实施例的热交换器1900的透视图,其中省略了冷却片,并示出了与ic接触的金属板1970的ic接触面1971。在图19d所示的实施例中,热管1950的蒸发器部分1951至少部分嵌入或以其他方式布置在与ic接触的金属板1970内。此外,热管1940的蒸发器部分1941耦合到与ic接触面1971相对的与ic接触的金属板1970的表面。

98.总之,本发明的实施例提供了一种用于ic的热交换器,其包括集成的散热器和由集成散热器的冷却片形成的至少一个低压降空气静压室。低压降空气静压室布置在靠近ic的位置,并使流经热交换器的冷却流体在靠近ic的位置具有更高的速度。结果,热交换器的

热传输能力增加。因此,对于流经热交换器的冷却流体的特定压降,由冷却片形成的静压室使得能够从ic中移除更多热量。

99.相对于现有技术,所公开的热交换器设计的至少一个技术优势是,可以更有效地从ic中移除ic产生的热量,从而使ic能够以更高的处理速度运行而不会过热。另一个优点是,通过所公开的热交换器的压降通常小于通过常规热交换器的压降,这相对于常规热交换器设计降低了风扇功耗和风扇噪声。与现有技术方法相比,这些技术优势提供了一个或更多个技术进步。

100.1.在一些实施例中,一种电子设备,包括:集成电路;和热交换器,其包括:至少一个热管,其热耦合至所述集成电路,并具有蒸发器部分和冷凝器部分,其中所述冷凝器部分从所述蒸发器部分向外延伸;和第一多个冷却片,其附接到所述冷凝器部分且靠近所述蒸发部分,并且当冷却流体以第一速度流经所述第一多个冷却片时形成具有第一关联压降的静压室;和第二多个冷却片,其附接到所述冷凝器部分且远离所述蒸发部分,并且当所述冷却流体以所述第一速度流经所述第二多个冷却片时形成具有第二关联压降的流动路径。

101.2.根据条款1所述的电子设备,其中所述热交换器还包括:第二热管,其热耦合至所述集成电路并且具有蒸发器部分和冷凝器部分;和第三多个冷却片,其热耦合至所述集成电路并设置在所述第一热管的蒸发器部分和所述第二热管的蒸发器部分之间。

102.3.根据条款1或2所述的电子设备,其中所述第三多个冷却片中的冷却片从所述集成电路向外延伸到气流区,所述气流区包括所述第一热管的弯曲部分和所述第二热管的弯曲部分。

103.4.根据条款1

‑

3中的任一项所述的电子设备,其中所述第三多个冷却片中的冷却片安装在金属板的第一侧上,所述集成电路安装在所述金属板的与所述第一侧相对的第二侧上。

104.5.根据条款1

‑

4中的任一项所述的电子设备,其中所述蒸发器部分平行于所述集成电路的第一表面,所述冷凝器部分垂直于所述集成电路的第一表面。

105.6.根据条款1

‑

5中的任一项所述的电子设备,其中所述静压室形成于所述热交换器的边缘区域中。

106.7.根据条款1

‑

6中的任一项所述的电子设备,其中所述第一多个冷却片中的每个冷却片在冷却流体流动方向上的各自长度小于所述第二多个冷却片中的冷却片在冷却流体的方向上长度。

107.8.根据条款1

‑

7中的任一项所述的电子设备,其中所述第二压降大于所述第一压降。

108.9.根据条款1

‑

8中的任一项所述的电子设备,其中所述集成电路耦合到金属板的第一侧,所述蒸发器部分耦合到所述金属板的与所述第一侧相对的第二侧。

109.10.根据条款1

‑

9中的任一项所述的电子设备,其中:所述冷凝器部分包括经由第一弯曲段耦合到所述蒸发器部分的第一直段和经由第二弯曲段耦合到所述蒸发器部分的第二直段,以及所述热交换器还包括第三多个冷却片,其热耦合至所述金属板并设置在所述第一弯曲段和所述第二弯曲段之间。

110.11.根据条款1

‑

10中的任一项所述的电子设备,其中所述至少一个热管包括嵌入所述金属板中的热管。

111.12.根据条款1

‑

11中的任一项所述的电子设备,其中所述蒸发器部分包括平直段,且嵌入所述金属板中的所述热管垂直于所述平直段。

112.13.根据条款1

‑

12中的任一项所述的电子设备,其中所述第一多个冷却片中的每个冷却片分隔开第一片间距,所述第二多个冷却片中的每个冷却片分隔开第二片间距,并且其中所述第一片间距大于所述第二片间距。

113.14.根据条款1

‑

13中的任一项所述的电子设备,其中所述第一多个冷却片中的每个冷却片具有第一片长度,所述第二多个冷却片中的每个冷却片具有第二片长度。

114.15.根据条款1

‑

14中的任一项所述的电子设备,其中所述第一片长度等于所述第二片长度。

115.16.根据条款1

‑

15中的任一项所述的电子设备,其中所述第一多个冷却片中的冷却片的各自长度对应于第一终止剖面,所述第二多个冷却片中的冷却片的各自长度对应于第二终止剖面。

116.17.一种电子设备,其包括集成电路和热交换器,所述热交换器包括:至少一个热管,其热耦合至所述集成电路,并具有蒸发器部分和冷凝器部分,其中所述冷凝器部分从所述蒸发器部分向外延伸;第一多个冷却片,其靠近所述蒸发部分并形成静压室;和第二多个冷却片,其远离所述蒸发部分并形成流动路径,其中所述静压室被配置成使冷却流体的第一部分以第一速度流过所述静压室,并以第二速度流过所述流动路径,其中所述第一速度大于所述第二速度。

117.18.根据条款17所述的电子设备,其中所述静压室形成于所述热交换器的边缘区域中。

118.19.根据条款17或18所述的电子设备,其中所述第一多个冷却片中的每个冷却片在冷却流体流动方向上的各自长度小于所述第二多个冷却片中的冷却片在冷却流体方向上的长度。

119.20.根据条款17

‑

19中的任一项所述的电子设备,其中所述第一多个冷却片中的冷却片的各自长度对应于终止剖面。

120.21.在一些实施例中,一种热交换器,包括:第一热管,其包括第一蒸发器部分和第一冷凝器部分,其中所述第一冷凝器部分从所述第一蒸发器部分向外延伸;第二热管,其热耦合至所述第一热管并且包括第二蒸发器部分和第二冷凝器部分;和多个冷却片,其中包括在所述多个冷却片中的每个冷却片附接到所述第二冷凝器部分。

121.22.根据条款21所述的热交换器,其中所述第二蒸发器部分机械地耦合至所述第一热管。

122.23.根据条款21或22所述的热交换器,还包括金属板,所述金属板具有与所述第一热管耦合的第一表面。

123.24.根据条款21

‑

23中的任一项所述的热交换器,还包括耦合到所述金属板的第二表面的集成电路,其中所述金属板的第二表面与所述金属板的第一表面相对。

124.25.根据条款21

‑

24中的任一项所述的热交换器,其中所述第一表面直接耦合到所述第一蒸发器部分。

125.26.根据条款21

‑

25中的任一项所述的热交换器,其中所述第一热管包括在直接耦合到所述金属板的第一表面的多个热管中。

126.27.根据条款21

‑

26中的任一项所述的热交换器,其中所述第一热管至少部分地设置在所述金属板内。

127.28.根据条款21

‑

27中的任一项所述的热交换器,其中所述多个冷却片包括:第一组冷却片,其靠近所述第二蒸发部分并形成静压室;和第二组冷却片,其远离所述第二蒸发部分并形成流动路径。

128.29.根据条款21

‑

28中的任一项所述的热交换器,其中当冷却流体以第一速度流经所述第一组冷却片时,所述静压室具有第一关联压降,当所述冷却流体以所述第一速度流经所述第二组冷却片时,所述流动路径具有第二关联压降。

129.30.根据条款21

‑

29中的任一项所述的热交换器,其中所述第二蒸发器部分垂直于所述第二冷凝器部分。

130.31.根据条款21

‑

30中的任一项所述的热交换器,其中所述第二热管包括在多个热管中,其中所述多个热管中的每个热管具有蒸发器部分和垂直于所述蒸发器部分的冷凝器部分。

131.32.根据条款21

‑

31中的任一项所述的热交换器,其中所述第一蒸发器部分垂直于所述第一冷凝器部分。

132.33.根据条款21

‑

32中的任一项所述的热交换器,其中所述第二蒸发器部分垂直于所述第二冷凝器部分,所述第一冷凝器平行于所述第二冷凝器部分。

133.34.根据条款21

‑

33中的任一项所述的热交换器,其中包括在所述多个冷却片中的每个冷却片被附接到所述第一冷凝器部分。

134.35.在一些实施例中,一种电子设备,其包括热耦合到第一热交换器的第一集成电路,所述第一热交换器包括:第一热管,其包括第一蒸发器部分和第一冷凝器部分,其中所述第一冷凝器部分从所述第一蒸发器部分向外延伸;第二热管,其热耦合至所述第一热管并且包括第二蒸发器部分和第二冷凝器部分;和多个冷却片,其中包括在所述多个冷却片中的每个冷却片被附接到所述第二冷凝器部分。。

135.36.根据条款35所述的电子设备,其中所述第二蒸发器部分机械地耦合至所述第一热管。

136.37.根据条款35或36所述的电子设备,还包括金属板,所述金属板具有与所述第一热管耦合的第一表面。

137.38.根据条款35

‑

37中的任一项所述的电子设备,还包括:印刷电路板,所述第一集成电路安装在所述印刷电路板上;第二集成电路,其安装在所述印刷电路板上;和第二热交换器,其热耦合到所述第二集成电路。

138.39.根据条款35

‑

38中的任一项所述的电子设备,其中所述第一热交换器和所述第二热交换器被定位在所述印刷电路板上,以允许冷却流体首先流过所述第一热交换器,然后流过所述第二热交换器。

139.40.根据条款35

‑

39中的任一项所述的电子设备,其中:所述第一热交换器包括第一多个冷却片;和所述第二热交换器包括平行于所述第一多个冷却片设置的第二多个冷却片。

140.41.根据条款35

‑

40中的任一项所述的电子设备,其中:所述第一热管包括在第一多个热管中,其中包括在所述第一多个热管中的每个热管具有第三冷凝器部分;所述第二

热管包括在第二多个热管中,其中包括在所述第二多个热管中的每个热管具有第四冷凝器部分;和所述第三冷凝器部分以第一密度布置在所述第一热交换器内,所述第二冷凝器部分以小于所述第一密度的第二密度布置在所述第一热交换器内。

141.在任何权利要求中记载的任何权利要求要素和/或本技术中描述的任何要素的任何和所有组合,以任何方式,都落入本发明和保护的预期范围。

142.对各个实施例的描述是为了说明的目的而呈现的,但并不意图穷尽或仅限于所披露的实施例。对于本领域的普通技术人员来说,许多修改和变化是显而易见的,而不会脱离所描述的实施例的范围和精神。

143.虽然前述内容针对本公开的实施例,但可以设计本公开的其他和进一步的实施例而不脱离本发明的基本范围,并且本发明的范围由所附权利要求确定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1