一种电池包箱体结构的优化方法与流程

1.本发明涉及电池技术领域,特别是一种电池包箱体结构的优化方法。

背景技术:

2.以纯电动以及复合动力为主的新能源汽车由于具有低碳、环保、节能的特点,在现代汽车领域具有广阔的应用前景,在新能源汽车中,电池箱是最主要的动力来源,同时也为众多的电动辅助系统提供能量,因此,电池箱的可靠性、耐久性、安全性和工作效率指标直接关系到车辆的动力性能。设计电池箱结构的时候往往以挤压、振动、冲击性能指标为主要的开发依据,其中以电池箱的振动疲劳性能为最严苛的性能指标,其模态的性能直接影响到振动疲劳性能,因此,在电池包优化的过程中,模态优化极为重要。

3.目前基于cae工具针对电池包进行模态优化的方法主要有以下几种:

4.1)经验优化:根据cae分析的模态结果,结合工程师经验对结构进行优化。此方法效率低,且无法保证每种方案均能起到有利贡献作用,无法寻找最优解。

5.2)基于灵敏度分析的优化:以模态及重量为目标,先对箱体各部件厚度参数做灵敏度分析,挑选灵敏度高的部件进行加厚,挑选灵敏度低的部件进行减薄。经过多次手动试算,寻找一个较为合适的方案。此方法虽然能够精准找到需要优化的部位,但是无法找到最优解,且效率低下。

6.3)尺寸优化:以完整的电池包模型为分析对象,以各部件厚度为变量参数,变量设定为一定得取值范围,以重量、模态为优化的边界约束或者目标,借助cae工具进行最优求解。此种方案虽然可以的到局部最优解,但是由于模型规模过大,导致优化效率极低,甚至无法满足工程开发周期。

7.4)简化模组的尺寸优化:为了提高优化效率,将模组的模型简化为一个质量点,此种方法可以极大的提高优化效率。但是,模组本身的结构刚度对电池包整体模态有很大影响,导致了简化模型优化求解精度不高甚至优化解是错误的。

8.5)doe优化:以完整的电池包模型为分析对象,以各部件厚度为变量参数,基于设计变量进行doe试验分析,从优化模型中拟合出一个最优解。此方法理论上可以求解到最优解,但是最优解的精度依赖于试验样本,良好的求解精度需要较高的试验样本数,导致效率极低。

技术实现要素:

9.为解决现有技术中存在的上述问题,本发明提供了一种电池包箱体结构的优化方法,能够提升优化效率,有效地提升产品的研发效率,缩短研发周期。

10.为解决上述技术问题,本发明采用如下技术方案:一种电池包箱体结构的优化方法,包括:

11.建立电池包箱体结构的cae模型;

12.计算电池包箱体结构的约束模态;

13.对电池模组和上盖分别建立超单元模型;

14.基于超单元模型对下箱体进行尺寸优化。

15.进一步地,所述建立电池包箱体结构的cae模型步骤包括:

16.对下箱体使用壳单元建模;

17.对上盖使用壳单元建模;

18.对电池模组使用等效均质材料的体单元建模或采用等效均质电芯加胶粘建模。

19.进一步地,在所述建立电池包箱体结构的cae模型步骤中,所述电池模组与所述下箱体之间采用梁单元和/或rbe2单元和/或rbe3+solid+rbe3建模连接,所述上盖与所述下箱体之间采用梁单元和/或rbe2单元建模连接。

20.进一步地,所述计算电池包箱体结构的约束模态的步骤包括:

21.全约束电池包箱体结构的各个吊点,计算电池包箱体的约束模态;

22.计算模态的求解方式设置为前20阶或0-80hz;

23.进一步地,在计算电池包箱体的约束模态时使用amses加速求解,并且ampfact参数设置为10。

24.进一步地,所述对电池模组和上盖分别建立超单元模型步骤包括:

25.将电池模组和上盖设为固定量,使用cms将电池模组和上盖分别创建为含有刚度矩阵、质量矩阵的超单元模型。

26.进一步地,在所述使用cms将电池模组和上盖分别创建为含有刚度矩阵、质量矩阵的超单元模型步骤中包括:

27.以下箱体的螺栓连接点为边界,选定电池模组、上盖分别与下箱体连接的rbe2单元,选定的所述rbe2单元与下箱体连接的一端定义为aset;

28.定义cms的工况卡片,cms类型定义为cbn,超单元模型的频率上限设置为200hz;

29.定义超单元模型计算结果的格式为h3d;

30.定义仿真软件仅输出含有超单元部分的模型,得出超单元模型的刚度矩阵、质量矩阵结果。

31.进一步地,在所述使用cms将电池模组和上盖分别创建为含有刚度矩阵、质量矩阵的超单元模型步骤中还包括:

32.定义除上盖超单元模型和电池模组超单元模型之外的单元为残余模型,残余模型通过关键字assign引用超单元模型的结果文件;

33.定义assign的类型为h3ddmig;

34.所述残余模型所连接的rbe2节点编号与超单元模型里的aset的节点编号一一对应。

35.进一步地,在所述基于超单元模型对下箱体进行尺寸优化步骤之前还有验证超单元模型合理性步骤,所述验证超单元模型合理性步骤包括:

36.对比超单元模型的刚度矩阵和质量矩阵对应与用非超单元方法建立的模型的刚度矩阵和质量矩阵的误差值是否小于或等于1%;

37.若刚度矩阵和/或质量矩阵的对比结果误差值大于1%,则调整超单元模型的截取频率至误差值小于或等于1%。

38.进一步地,所述基于超单元模型对下箱体进行尺寸优化步骤包括:

39.将下箱体的各部分厚度分别定义为变量;

40.所述变量定义为离散型,离散值为0.1;

41.设定优化目标;

42.将电池包箱体第一阶整体约束模态定义为优化约束条件;

43.优化求解,使用仿真软件进行变量的优化求解,全局迭代次数定义为30次。

44.进一步地,还包括优化结果工程化步骤:结合工艺、成本因素进行工程化处理,将优化求解的结果导入cad软件中并输出优化方案。

45.进一步地,还包括工程化结果性能验证步骤:根据优化方案搭建模型并进行模态性能验证。

46.进一步地,上述电池包箱体结构的优化方法基于optistruct软件或nastran软件实现。

47.本发明主要具有以下有益效果:本发明的优化方法将电池模组和上盖建立超单元模型,将电池模组和上盖定义为固定量,提升优化速率,缩短产品研发的周期,并且采用约束模态作为优化约束条件,将复杂工况进行简化,提升优化效率同时保证优化结果的可靠性。

附图说明

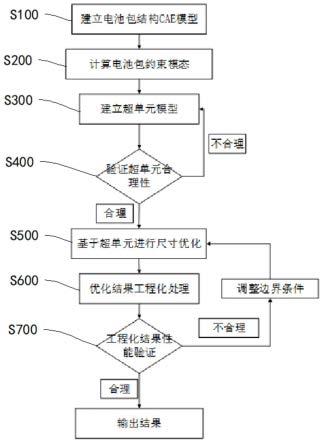

48.图1是本发明实施例的电池包箱体结构的优化方法的流程图;

49.图2是本发明实施例的下箱体单元模型的示意图;

50.图3是本发明实施例的电池模组的建模示意图;

51.图4是本发明实施例的上盖、电池模组与下箱体连接部分的示意图;

52.图5是本发明实施例的超单元模型的示意图;

53.图6是本发明实施例的下箱体定义变量的示意图。

具体实施方式

54.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

55.参照图1所示的一种电池包箱体结构的优化方法,所述优化方法基于optistruct软件或nastran软件实现,本实施例以基于optistruct软件进行说明,该优化方法包括如下步骤:

56.s100基于optistruct软件建立电池包箱体结构的cae模型,参照图2所示,为了方便创建上盖和电池模组的超单元模型,具体包括如下步骤:

57.a)对于冲压钣金、挤压型材结构的下箱体使用壳单元进行建模,并且根据下箱体各部分的实际厚度定义不同的厚度参数;

58.b)对上盖使用壳单元建模,并且根据上盖各部分的实际厚度定义不同的厚度参数;

59.c)电池模组采用等效均质材料的体单元进行建模,参照图3所示,其还可以采用等效均质电芯并胶粘的方式建模,其中,胶粘可以采用与电芯共节点的体单元或者是rbe3+

solid+rbe3建模,需要说明的是,电芯或电池模组的等效物性参数需要与试验对标或进行理论计算得出;

60.d)电池模组与下箱体之间可以根据不同的结构连接形式而采用相应的建模方法进行连接,其中,螺栓连接可以采用梁单元和/或rbe2单元和/或rbe3+solid+rbe3建模;

61.e)上盖与下箱体之间的螺栓连接可以采用梁单元和/或rbe2单元建模,参照图4所示,在本实施例中,上盖与下箱体之间、电池模组与下箱体之间采用梁单元和/或rbe2单元和/或rbe3+solid+rbe3建模连接,这样的方式有利于创建超单元模型,提升优化效率。

62.s200计算电池包箱体结构的约束模态,其包括如下步骤:

63.全约束电池包箱体结构的各个吊点,计算电池包箱体的约束模态,计算模态的求解方式可以设置为前若干阶或者是某一频率段,其通常是计算前20阶或0-80hz,由于电池包箱体结构的单元数量庞大,为了提高计算效率,还在计算电池包箱体的约束模态时可以使用amses进行加速求解,而为了提高计算精度,使用amses加速求解时需要打开ampfact参数,并且ampfact参数设置为10,本发明采用约束模态作为优化约束条件,可以将复杂工况进行简化,提升了优化效率,同时又能保证优化结果的可靠性。

64.s300对电池模组和上盖分别建立超单元模型,参照图5所示,需要说明的是,电池包箱体结构包括上盖、电池模组和下箱体,在设计研发过程中,上盖模态需要单独考察,而电池模组作为子系统级别进行优化设计,因此本实施例的整体模态优化通常仅对下箱体进行优化,由此,上盖和电池模组在本方案中不做为优化对象,在优化过程中将上盖和电池模组作为固定量,使用cms分别对电池模组和上盖创建为含有刚度矩阵、质量矩阵的超单元模型,以减少有限元求解计算收敛过程中的迭代数,提高优化效率,创建超单元模型的步骤包括:

65.以下箱体的螺栓连接点为边界,选定电池模组、上盖分别与下箱体连接的rbe2单元,选定的所述rbe2单元与下箱体连接的一端定义为aset;

66.定义cms的工况卡片,由于电池包箱体结构仅具有结构单元,因此可以将cms类型定义为cbn,超单元模型的频率上限设置为200hz;

67.定义超单元模型计算结果的格式为h3d;

68.定义optistruct软件仅输出含有超单元部分的模型,得出超单元模型的刚度矩阵、质量矩阵结果;

69.定义除上盖超单元模型和电池模组超单元模型之外的单元为残余模型,残余模型通过关键字assign引用超单元模型的结果文件,便可以形成完整的电池包箱体模型;

70.定义assign的类型为h3ddmig;

71.所述残余模型所连接的rbe2节点编号与超单元模型里的aset的节点编号一一对应;为了保证模型的可维护性,aset的节点号段应区别于其余节点号段,如,aset的节点号段定义为四位数字,其余节点号段定义为八位数字。

72.s400验证超单元模的合理性,其具体步骤如下:

73.通过optistruct计算残余模型的模态,此时的残余模型引用了超单元模型的刚度矩阵及质量矩阵,理论上该残余模型的刚度矩阵和质量矩阵与用非超单元方法建立的模型的刚度矩阵和质量矩阵一致,其计算结果也应保持一致,但由于超单元模型所截取模态的误差导致使用超单元方法时可能存在微小的误差,因此,在对比超单元模型的刚度矩阵和

质量矩阵对应与用非超单元方法建立的模型的刚度矩阵和质量矩阵时,前十阶模态的值的误差小于或等于1%认为是在可接受的范围,若刚度矩阵和/或质量矩阵的对比结果误差大于1%,则调整超单元模型的截取频率,同时检查aset是否存在定义错误,直至误差小于或等于1%以内方可进行下一步优化。

74.s500若超单元模型合理,则基于超单元模型对下箱体进行尺寸优化,其具体步骤如下:

75.a)将下箱体的各部分厚度分别定义为变量,不同的下箱体的结构有所差异,本实施例仅以图6作为示例解释说明,在本实施例中,将下箱体的各部分厚度分别定义为变量a~变量p;

76.b)定义变量求解域,在本实施例中,各设计变量均为均匀厚度,根据挤压成型工艺要求下箱体各部分的壁厚变量a~变量p取值为1mm-10mm,同时要考虑到下箱体与上盖之间的密封要求,需要保证下箱体与上盖的配合处的变量b的刚度,因此变量b的取值为2mm-10mm,定义各变量为离散型变量,离散值为0.1;

77.c)设定优化目标,本实施例为实现强量化设计,设定的目标为下箱体质量最小,当然也可以根据实际情况设设定不同的优化目标;

78.d)约束条件,将电池包箱体第一阶整体约束模态定义为优化约束条件,约束定义值可以根据实际情况或者是设计车型分解得到的性能指标进行定义,还可以根据实际情况选择是否需要模态振型跟踪;

79.e)优化求解,使用optistruct进行变量的优化求解,为提高求解精度,可将全局迭代次数设置为30次。

80.s600优化结果工程化,根据优化方案,结合工艺、成本等因素进行工程化处理,将优化求解的结果导入cad软件中并输出优化方案。

81.s700工程化结果性能验证,由于工程化处理后的数据与优化结果的数据有轻微的差异,为保证优化方案的严谨性,需要根据优化方案搭建模型并进行模态性能验证,由于方案优化未设计超单元模型的部分,因此,为提供效率,本步骤的性能验证仅需对下箱体进行建模,如果验证结果满足性能要求,则可以输出最终的优化方案,如果验证结果不满足性能要求,则需要调整优化约束条件(边界条件),重新进行优化计算,直至验证结果满足性能要求方可输出最终优化方案。

82.需要说明的是,上述所有实施例所述的amses(automated multi-level sub-structuring eigenvalue solution)方法是通过矩阵变换的方式将原来具有以百万计数量自由度的模型逐层分解并缩减为与原模态空间具有一致性的成百上千个子系统模态,这样的方式不仅可以快速有效地计算子系统模态,而且能够有效提升模态空间内的响应计算的效率,减小对硬盘空间与读写的占用,从而使得模态计算与频率相应计算的时间得以缩短。

83.需要说明的是,上述所有实施例所述的cms(component mode synthesis)在行业内常用于模态分析,如自由模态与约束模态均可用cms方法创建超单元模型,cms是通过矩阵缩聚的思想,将全部矩阵拆分为子矩阵,再通过一定规则进行组合以提高计算效率。

84.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为

本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1