一种环绕式对触控传感器导电膜导电层预处理装置的制作方法

1.本发明涉及一种触控传感器领域,尤其涉及一种环绕式对触控传感器导电膜导电层预处理装置。

背景技术:

2.触控传感器根据埋入硅片的压电电阻,在其受到任何外力而挠曲时,其电阻会增加的原理工作。该传感器通过不锈钢球,将施加的力直接集中到硅

‑

传感元件上,电阻值的变化是随施加力的大小而成比例的变化。电路电阻的变化致使mv输出电平也作相应的变化。触控传感器广泛应用在医疗用输液泵、可移动的非倒装压力泵、堵塞物探测、肾透析机、负载和加压传感、可变张力控制模拟、机器人端部感应器、线焊设备等许多场合。

3.在互电容配置中,一般使用导电驱动电极及导电感测电极的阵列来形成具有电容性节点的导电膜,当物件触摸导电膜表面时,可测量栅格上的每一节点处的电容改变以确定所述触摸的位置,现有的导电膜大多是以如下方法制作,现在薄膜上面进行溴化银涂布,然后经过黄光制造曝光、洗银等程序,最后得到银的金属网格,该制作工艺需要洗掉的金属较多,不仅浪费资源,还污染环境,因此,现有技术提出一种制造导电膜的新工艺,使用导向部件将导电丝沿着基板预设轨运动,而该基板表面实现铺设由一层薄胶,当导电丝沿着预设轨迹铺设在基板上后,通过胶体将该导电丝与基板粘连在一次,最终形成导电线路层,然后对该导电线路层的基板覆膜,形成导电膜。在该制作过程中,我们假设所需要铺设的轨迹为类圆形,即不是完整的圆形,当导向组件在进行导向时,由于导电丝本身较细,而且具有一定的形变能力,因此在铺设导电丝时,导电丝会向内收缩,即不是沿着轨迹铺设在基板上,并且导电丝在铺设时,自身还会发生一定的形变,使得导电丝不能完全按照轨迹进行铺设,并且由于基板表面实现铺设有薄胶,在导电丝铺设时,还会对薄胶造成一定的破坏,从而影响后期粘附效果。

4.综上所属,本发明提出一种对导电膜类圆形电路层的生产装置,在将导电丝严格按照铺设轨迹铺设在基板上的同时,能有效防止导电丝发生向内收缩和弯折等形变的情况发生,并且可以将生产过程中装置粘附的胶体二次利用到基板薄胶上,不需要额外添加胶体,确保薄胶完全将导电丝与基板粘附在一起。

技术实现要素:

5.为了克服在该制作过程中,我们假设所需要铺设的轨迹为类圆形,即不是完整的圆形,当导向组件在进行导向时,由于导电丝本身较细,而且具有一定的形变能力,因此在铺设导电丝时,导电丝会向内收缩,即不是沿着轨迹铺设在基板上,并且导电丝在铺设时,自身还会发生一定的形变,使得导电丝不能完全按照轨迹进行铺设,并且由于基板表面实现铺设有薄胶,在导电丝铺设时,还会对薄胶造成一定的破坏,从而影响后期粘附效果的缺点,本发明的技术问题是:提供一种环绕式对触控传感器导电膜导电层预处理装置。

6.本发明的技术实施方案为:一种环绕式对触控传感器导电膜导电层预处理装置,

包括有绕线压入机构、胶体清理机构、胶体抹平机构、模拟基板、支撑架、第一竖板、第二竖板、固定块、限位框、固定架和控制屏;绕线压入机构与胶体清理机构相连接;绕线压入机构与模拟基板相连接;绕线压入机构与支撑架相连接;绕线压入机构与固定块相连接;绕线压入机构与限位框相连接;绕线压入机构与固定架相连接;胶体抹平机构与第一竖板相连接;胶体抹平机构与第二竖板相连接;模拟基板与限位框相连接;支撑架与固定架相连接;第一竖板与固定架相连接;第二竖板与固定架相连接;固定块与支撑架相连接;固定架与控制屏相连接。

7.更为优选的是,绕线压入机构包括有电机、第一传动轴、滑套、第一锥齿轮、第一连接板、第一电动推杆、第二锥齿轮、第二传动轴、第一平齿轮、第二平齿轮、第三平齿轮、空心转轴、连接架、第一电动滑块、连接圆盘、v形连接板、第一l形连接板、第一连接柱、第四平齿轮、齿环、第三锥齿轮、导电丝缠绕柱、第四锥齿轮、第三传动轴、第二l形连接板、凸轮、第二连接板、弹簧组、第二连接柱、压落板、第二电动推杆、导电丝固定器、第三电动推杆、第三连接板、限位圆环、第四电动推杆和放置板;电机与固定块进行固接;电机通过输出轴与第一传动轴进行固接;第一传动轴与支撑架进行转动连接;第一传动轴与滑套相连接;滑套与第一锥齿轮进行固接;滑套与第一连接板进行转动连接;第一连接板与第一电动推杆进行固接;第一电动推杆与支撑架进行固接;第一锥齿轮侧面设置有第二锥齿轮;第二锥齿轮与第二传动轴进行固接;第二传动轴与支撑架进行转动连接;第二传动轴同时与第一平齿轮和第二平齿轮进行固接;第二平齿轮侧面设置有第三平齿轮;第三平齿轮与空心转轴进行固接;空心转轴与连接架进行转动连接;空心转轴与第一电动滑块进行转动连接;空心转轴与连接圆盘进行固接;连接架与胶体清理机构相连接;连接架与第一电动滑块进行固接;第一电动滑块与支撑架进行滑动连接;连接圆盘与v形连接板进行固接;v形连接板与第一l形连接板进行固接;v形连接板同时与两组第二l形连接板进行固接;第一l形连接板与第一连接柱进行转动连接;第一连接柱与第四平齿轮进行固接;第一连接柱与第三锥齿轮进行固接;第一连接柱与导电丝缠绕柱进行固接;第四平齿轮侧面设置有齿环;齿环与支撑架进行固接;第三锥齿轮与第四锥齿轮进行啮合;第四锥齿轮与第三传动轴进行固接;第三传动轴同时与两组第二l形连接板进行转动连接;第三传动轴与凸轮进行固接;凸轮下方设置有第二连接板;第二连接板一侧同时与两组弹簧组进行固接;第二连接板与第二连接柱进行固接;两组弹簧组均与v形连接板进行固接;第二连接柱与压落板进行固接;压落板与限位圆环相接触;第二连接板侧面设置有第二电动推杆;第二电动推杆与支撑架进行固接;第二电动推杆通过连接块与导电丝固定器进行固接;导电丝固定器侧面设置有第三电动推杆;第三电动推杆与支撑架进行固接;第三电动推杆与第三连接板进行固接;第三连接板与限位圆环进行固接;限位圆环下方设置有放置板;放置板与限位框进行固接;放置板与模拟基板相接触;放置板下方四个角均设置有一组第四电动推杆;四组第四电动推杆均与固定架进行固接。

8.更为优选的是,胶体清理机构包括有第五平齿轮、第四传动轴、第四连接板、第二电动滑块、第五连接板、第六连接板、第三电动滑块、第三l形连接板、第一刮落器、u形连接板和第二刮落器;第五平齿轮与第四传动轴进行固接;第四传动轴与连接架进行转动连接;第四传动轴与第四连接板进行固接;第四连接板与第二电动滑块进行滑动连接;第二电动滑块与第五连接板进行固接;第五连接板与第六连接板进行固接;第六连接板与第三电动

滑块进行滑动连接;第三电动滑块与第三l形连接板进行固接;第三l形连接板与第一刮落器进行固接;第三l形连接板与u形连接板进行固接;u形连接板与第二刮落器进行固接;第四连接板至第二刮落器在第四传动轴上对称一共设置有两组。

9.更为优选的是,胶体抹平机构包括有第四l形连接板、第五电动推杆、切刀、第六电动推杆、第一抹平块、第七电动推杆、第二抹平块、第八电动推杆和第九电动推杆;第四l形连接板与支撑架进行固接;第四l形连接板与第五电动推杆进行固接;第五电动推杆与切刀进行固接;第五电动推杆侧面设置有第六电动推杆;第六电动推杆与第二竖板进行固接;第六电动推杆与第一抹平块进行固接;第一抹平块与第七电动推杆进行固接;第七电动推杆与第二竖板进行固接;第七电动推杆侧面设置有第二抹平块;第二抹平块两侧分别与第八电动推杆和第九电动推杆进行固接;第八电动推杆和第九电动推杆均与第一竖板进行固接。

10.更为优选的是,导电丝缠绕柱设置为扁平状柱形体。

11.更为优选的是,限位圆环设置为由上至下直径不断减小的空心圆环,且限位圆环底部设置有凹进的圆形槽。

12.更为优选的是,限位圆环外环面设置为十分光滑。

13.更为优选的是,导电丝固定器下方内部设置有固定导电丝的夹持器。

14.与现有技术相比,本发明具有如下优点:1、为了克服在该制作过程中,我们假设所需要铺设的轨迹为类圆形,即不是完整的圆形,当导向组件在进行导向时,由于导电丝本身较细,而且具有一定的形变能力,因此在铺设导电丝时,导电丝会向内收缩,即不是沿着轨迹铺设在基板上,并且导电丝在铺设时,自身还会发生一定的形变,使得导电丝不能完全按照轨迹进行铺设,并且由于基板表面实现铺设有薄胶,在导电丝铺设时,还会对薄胶造成一定的破坏,从而影响后期粘附效果的缺点;2、本发明由于设计了,绕线压入机构、胶体清理机构和胶体抹平机构:准备工作前,通过固定架先将装置固定平稳,然后人工将表面涂覆有一层薄胶的模拟基板放置在绕线压入机构上,即位于限位框中,此时需要将导电丝以一个不完整的圆形通过胶水粘附在模拟基板上,且导电丝初始状态为一端被绕线压入机构固定,另一端缠绕在绕线压入机构上,然后绕线压入机构将位于限位框中的模拟基板推送至一定高度,使得模拟基板表面胶体与胶体抹平机构接触,然后绕线压入机构开始绕线工作,通过先将导电丝缠绕在一组设置直径由上至下以此减小的空心平定锥体上,确保导电丝在缠绕时线路不会发生偏移,然后在一边缠绕的同时,由于该平定锥体外表面足够光滑,通过绕线压入机构将缠绕好的导电丝分段压入到平定锥体底部,使其与模拟基板接触,以此往复,当导电丝缠绕完成后,胶体抹平机构将导电丝切断,然后绕线压入机构和胶体清理机构一起工作,胶体清理机构将该平定锥体上粘附的胶体再次刮落倒模拟基板上,然后通过胶体抹平机构再次将刮落的胶体抹平,然后静置一定时间,直至模拟基板上的胶体完全将导电丝粘连在模拟基板表面,然后绕线压入机构将处理好的模拟基板带回初始高度,最后通过人工将其取走;3、本发明实现了在将导电丝严格按照铺设轨迹铺设在基板上的同时,能有效防止导电丝发生向内收缩和弯折等形变的情况发生,并且可以将生产过程中装置粘附的胶体二次利用到基板薄胶上,不需要额外添加胶体,确保薄胶完全将导电丝与基板粘附在一起。

附图说明

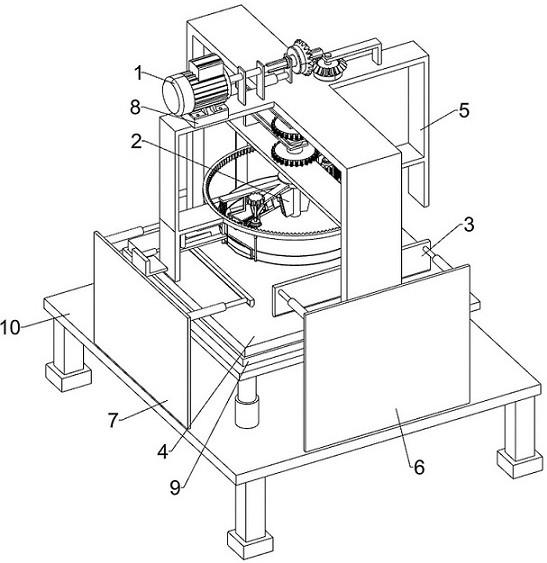

15.图1为本发明的第一种立体结构示意图;图2为本发明的第二种立体结构示意图;图3为本发明的绕线压入机构第一种立体结构示意图;图4为本发明的绕线压入机构第二种立体结构示意图;图5为本发明的绕线压入机构第一种部分立体结构示意图;图6为本发明的绕线压入机构第二种部分立体结构示意图;图7为本发明的胶体清理机构立体结构示意图;图8为本发明的胶体清理机构部分立体结构示意图;图9为本发明的胶体抹平机构第一种立体结构示意图;图10为本发明的胶体抹平机构第二种立体结构示意图。

16.附图中各零部件的标记如下:1、绕线压入机构,2、胶体清理机构,3、胶体抹平机构,4、模拟基板,5、支撑架,6、第一竖板,7、第二竖板,8、固定块,9、限位框,10、固定架,11、控制屏,101、电机,102、第一传动轴,103、滑套,104、第一锥齿轮,105、第一连接板,106、第一电动推杆,107、第二锥齿轮,108、第二传动轴,109、第一平齿轮,1010、第二平齿轮,1011、第三平齿轮,1012、空心转轴,1013、连接架,1014、第一电动滑块,1015、连接圆盘,1016、v形连接板,1017、第一l形连接板,1018、第一连接柱,1019、第四平齿轮,1020、齿环,1021、第三锥齿轮,1022、导电丝缠绕柱,1023、第四锥齿轮,1024、第三传动轴,1025、第二l形连接板,1026、凸轮,1027、第二连接板,1028、弹簧组,1029、第二连接柱,1030、压落板,1031、第二电动推杆,1032、导电丝固定器,1033、第三电动推杆,1034、第三连接板,1035、限位圆环,1036、第四电动推杆,1037、放置板,201、第五平齿轮,202、第四传动轴,203、第四连接板,204、第二电动滑块,205、第五连接板,206、第六连接板,207、第三电动滑块,208、第三l形连接板,209、第一刮落器,2010、u形连接板,2011、第二刮落器,301、第四l形连接板,302、第五电动推杆,303、切刀,304、第六电动推杆,305、第一抹平块,306、第七电动推杆,307、第二抹平块,308、第八电动推杆,309、第九电动推杆。

具体实施方式

17.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

18.实施例1一种环绕式对触控传感器导电膜导电层预处理装置,如图1

‑

10所示,包括有绕线压入机构1、胶体清理机构2、胶体抹平机构3、模拟基板4、支撑架5、第一竖板6、第二竖板7、固定块8、限位框9、固定架10和控制屏11;绕线压入机构1与胶体清理机构2相连接;绕线压入机构1与模拟基板4相连接;绕线压入机构1与支撑架5相连接;绕线压入机构1与固定块8相连接;绕线压入机构1与限位框9相连接;绕线压入机构1与固定架10相连接;胶体抹平机构3与第一竖板6相连接;胶体抹平机构3与第二竖板7相连接;模拟基板4与限位框9相连接;支撑架5与固定架10相连接;第一竖板6与固定架10相连接;第二竖板7与固定架10相连接;

固定块8与支撑架5相连接;固定架10与控制屏11相连接。

19.准备工作前,通过固定架10先将装置固定平稳,然后人工将表面涂覆有一层薄胶的模拟基板4放置在绕线压入机构1上,即位于限位框9中,此时需要将导电丝以一个不完整的圆形通过胶水粘附在模拟基板4上,且导电丝初始状态为一端被绕线压入机构1固定,另一端缠绕在绕线压入机构1上,然后绕线压入机构1将位于限位框9中的模拟基板4推送至一定高度,使得模拟基板4表面胶体与胶体抹平机构3接触,然后绕线压入机构1开始绕线工作,通过先将导电丝缠绕在一组设置直径由上至下以此减小的空心平定锥体上,确保导电丝在缠绕时线路不会发生偏移,然后在一边缠绕的同时,由于该平定锥体外表面足够光滑,通过绕线压入机构1将缠绕好的导电丝分段压入到平定锥体底部,使其与模拟基板4接触,以此往复,当导电丝缠绕完成后,胶体抹平机构3将导电丝切断,然后绕线压入机构1和胶体清理机构2一起工作,胶体清理机构2将该平定锥体上粘附的胶体再次刮落倒模拟基板4上,然后通过胶体抹平机构3再次将刮落的胶体抹平,然后静置一定时间,直至模拟基板4上的胶体完全将导电丝粘连在模拟基板4表面,然后绕线压入机构1将处理好的模拟基板4带回初始高度,最后通过人工将其取走;本发明实现了在将导电丝严格按照铺设轨迹铺设在基板上的同时,能有效防止导电丝发生向内收缩和弯折等形变的情况发生,并且可以将生产过程中装置粘附的胶体二次利用到基板薄胶上,不需要额外添加胶体,确保薄胶完全将导电丝与基板粘附在一起。

20.绕线压入机构1包括有电机101、第一传动轴102、滑套103、第一锥齿轮104、第一连接板105、第一电动推杆106、第二锥齿轮107、第二传动轴108、第一平齿轮109、第二平齿轮1010、第三平齿轮1011、空心转轴1012、连接架1013、第一电动滑块1014、连接圆盘1015、v形连接板1016、第一l形连接板1017、第一连接柱1018、第四平齿轮1019、齿环1020、第三锥齿轮1021、导电丝缠绕柱1022、第四锥齿轮1023、第三传动轴1024、第二l形连接板1025、凸轮1026、第二连接板1027、弹簧组1028、第二连接柱1029、压落板1030、第二电动推杆1031、导电丝固定器1032、第三电动推杆1033、第三连接板1034、限位圆环1035、第四电动推杆1036和放置板1037;电机101与固定块8进行固接;电机101通过输出轴与第一传动轴102进行固接;第一传动轴102与支撑架5进行转动连接;第一传动轴102与滑套103相连接;滑套103与第一锥齿轮104进行固接;滑套103与第一连接板105进行转动连接;第一连接板105与第一电动推杆106进行固接;第一电动推杆106与支撑架5进行固接;第一锥齿轮104侧面设置有第二锥齿轮107;第二锥齿轮107与第二传动轴108进行固接;第二传动轴108与支撑架5进行转动连接;第二传动轴108同时与第一平齿轮109和第二平齿轮1010进行固接;第二平齿轮1010侧面设置有第三平齿轮1011;第三平齿轮1011与空心转轴1012进行固接;空心转轴1012与连接架1013进行转动连接;空心转轴1012与第一电动滑块1014进行转动连接;空心转轴1012与连接圆盘1015进行固接;连接架1013与胶体清理机构2相连接;连接架1013与第一电动滑块1014进行固接;第一电动滑块1014与支撑架5进行滑动连接;连接圆盘1015与v形连接板1016进行固接;v形连接板1016与第一l形连接板1017进行固接;v形连接板1016同时与两组第二l形连接板1025进行固接;第一l形连接板1017与第一连接柱1018进行转动连接;第一连接柱1018与第四平齿轮1019进行固接;第一连接柱1018与第三锥齿轮1021进行固接;第一连接柱1018与导电丝缠绕柱1022进行固接;第四平齿轮1019侧面设置有齿环1020;齿环1020与支撑架5进行固接;第三锥齿轮1021与第四锥齿轮1023进行啮合;第四锥

齿轮1023与第三传动轴1024进行固接;第三传动轴1024同时与两组第二l形连接板1025进行转动连接;第三传动轴1024与凸轮1026进行固接;凸轮1026下方设置有第二连接板1027;第二连接板1027一侧同时与两组弹簧组1028进行固接;第二连接板1027与第二连接柱1029进行固接;两组弹簧组1028均与v形连接板1016进行固接;第二连接柱1029与压落板1030进行固接;压落板1030与限位圆环1035相接触;第二连接板1027侧面设置有第二电动推杆1031;第二电动推杆1031与支撑架5进行固接;第二电动推杆1031通过连接块与导电丝固定器1032进行固接;导电丝固定器1032侧面设置有第三电动推杆1033;第三电动推杆1033与支撑架5进行固接;第三电动推杆1033与第三连接板1034进行固接;第三连接板1034与限位圆环1035进行固接;限位圆环1035下方设置有放置板1037;放置板1037与限位框9进行固接;放置板1037与模拟基板4相接触;放置板1037下方四个角均设置有一组第四电动推杆1036;四组第四电动推杆1036均与固定架10进行固接。

21.准备工作时,人工将表面涂覆有一层薄胶的模拟基板4放置在放置板1037山上,即放置于限位框9中,通过限位框9对模拟基板4进行限位,然后四组第四电动推杆1036带动模拟基板4、限位框9和放置板1037向上运动,直至模拟基板4表面的薄胶与胶体抹平机构3接触,然后第一电动滑块1014带动第三平齿轮1011、空心转轴1012、连接架1013、连接圆盘1015至压落板1030在支撑架5上向下滑动,与此同时,第三电动推杆1033带动第三连接板1034和限位圆环1035向下运动,直至限位圆环1035底部与模拟基板4表面接触,而第三平齿轮1011、空心转轴1012、连接架1013、连接圆盘1015至压落板1030下落的高度与限位圆环1035下落高度一致,同时,第二电动推杆1031也带动导电丝固定器1032向下运动,直至导电丝固定器1032底部夹紧的导电丝与模拟基板4表面接触,此时第三平齿轮1011刚好与第二平齿轮1010啮合,第四平齿轮1019也与齿环1020啮合,然后电机101开始工作,电机101通过输出轴带动第一传动轴102转动,第一电动推杆106带动第一连接板105向靠近第二锥齿轮107运动,即带动滑套103和第一锥齿轮104向靠近第二锥齿轮107运动,直至第一锥齿轮104与第二锥齿轮107啮合,然后第一传动轴102通过滑套103传动第一锥齿轮104,第一锥齿轮104通过第二锥齿轮107传动第二传动轴108,第二传动轴108通过第二平齿轮1010传动第三平齿轮1011,第三平齿轮1011带动空心转轴1012转动,空心转轴1012带动连接圆盘1015转动,连接圆盘1015带动v形连接板1016、第一l形连接板1017、第一连接柱1018、第四平齿轮1019、第三锥齿轮1021至压落板1030绕着齿环1020转动,当第四平齿轮1019绕着齿环1020转动的同时,齿环1020使得第四平齿轮1019绕着自身中心点转动,从而通过第四平齿轮1019带动第一连接柱1018转动,第一连接柱1018带动第三锥齿轮1021和导电丝缠绕柱1022转动,使得导电丝缠绕柱1022上的导电丝自动缠绕到限位圆环1035外表面,与此同时,第三锥齿轮1021带动第四锥齿轮1023转动,第四锥齿轮1023通过第三传动轴1024传动凸轮1026,使得凸轮1026在转动至与第二连接板1027接触的过程中,凸轮1026间接性的撞击第二连接板1027,第二连接板1027则间接性的拉伸两组弹簧组1028,当凸轮1026凸起部分不与第二连接板1027接触时,两组弹簧组1028通过自身回弹力,使得第二连接板1027恢复原状,整个过程中,第二连接板1027不断做短程的上下往复运动,即通过第二连接板1027带动第二连接柱1029和压落板1030不断做短程的上下往复运动,从而通过压落板1030将缠绕在限位圆环1035外环面的导电丝压至限位圆环1035底部,又由于限位圆环1035底部设置有凹进的圆形槽,当导电丝陷入到限位圆环1035底部设置有凹进的圆形槽后,限位圆环1035将

导电丝限位在圆形槽中,当导电丝缠绕柱1022运动至导电丝轨迹终点后,第一电动滑块1014也带动相关部件向上运动,直至第四平齿轮1019与齿环1020不啮合,且此时第三平齿轮1011依然与第二平齿轮1010啮合,然后第二平齿轮1010继续带动第三平齿轮1011转动一定角度,从而使得导电丝缠绕柱1022转动一定角度,从而将缠绕在限位圆环1035底部圆形槽中的导电丝微微拉紧,使得导电丝环绕在限位圆环1035底部圆形槽中的部位不存在弯折情况,然后电机101停止工作,第一电动滑块1014带动相关部件向上运动一定距离,使得第三平齿轮1011与第二平齿轮1010断开,第一平齿轮109与胶体清理机构2进行啮合,与此同时,第三电动推杆1033带动第三连接板1034和限位圆环1035也上升至与胶体清理机构2相对位置不发生改变的高度,第二电动推杆1031也带动导电丝固定器1032向上移动一定距离,确保不会阻碍第三连接板1034向上移动,此时限位圆环1035完全与模拟基板4分离;该机构完成了对模拟基板4上导电丝固定轨迹的环绕工作。

22.胶体清理机构2包括有第五平齿轮201、第四传动轴202、第四连接板203、第二电动滑块204、第五连接板205、第六连接板206、第三电动滑块207、第三l形连接板208、第一刮落器209、u形连接板2010和第二刮落器2011;第五平齿轮201与第四传动轴202进行固接;第四传动轴202与连接架1013进行转动连接;第四传动轴202与第四连接板203进行固接;第四连接板203与第二电动滑块204进行滑动连接;第二电动滑块204与第五连接板205进行固接;第五连接板205与第六连接板206进行固接;第六连接板206与第三电动滑块207进行滑动连接;第三电动滑块207与第三l形连接板208进行固接;第三l形连接板208与第一刮落器209进行固接;第三l形连接板208与u形连接板2010进行固接;u形连接板2010与第二刮落器2011进行固接;第四连接板203至第二刮落器2011在第四传动轴202上对称一共设置有两组。

23.当第一平齿轮109运动至与第五平齿轮201啮合后,第三电动滑块207带动第三l形连接板208、第一刮落器209、u形连接板2010和第二刮落器2011向远离第二电动滑块204运动,直至第一刮落器209和第二刮落器2011分别运动至限位圆环1035内环面和外环面斜上方,然后第二电动滑块204带动第五连接板205至第二刮落器2011在第四连接板203上向靠近限位圆环1035滑动,直至第一刮落器209和第二刮落器2011分别与限位圆环1035内环面和外环面底部接触,另一组第四连接板203至第二刮落器2011也重复上述工作,然后电机101开始工作,电机101通过输出轴带动第一传动轴102,第一传动轴102通过滑套103传动第一锥齿轮104,第一锥齿轮104通过第二锥齿轮107传动第二传动轴108,第二传动轴108通过第一平齿轮109传动第五平齿轮201,第五平齿轮201带动第四传动轴202转动,第四传动轴202带动两组第四连接板203至第二刮落器2011绕着限位圆环1035圆心转动,两组第一刮落器209和第二刮落器2011转动的同时,不断将限位圆环1035底部粘附的胶体刮落,使其再次掉落到模拟基板4上,当限位圆环1035底部粘附的胶体基本清理完成后,电机101停止工作;该机构完成了对限位圆环1035底部粘附胶体的清洁工作,并且清洁的胶体再次掉落到模拟基板4上,可以进行二次利用。

24.胶体抹平机构3包括有第四l形连接板301、第五电动推杆302、切刀303、第六电动推杆304、第一抹平块305、第七电动推杆306、第二抹平块307、第八电动推杆308和第九电动推杆309;第四l形连接板301与支撑架5进行固接;第四l形连接板301与第五电动推杆302进行固接;第五电动推杆302与切刀303进行固接;第五电动推杆302侧面设置有第六电动推杆

304;第六电动推杆304与第二竖板7进行固接;第六电动推杆304与第一抹平块305进行固接;第一抹平块305与第七电动推杆306进行固接;第七电动推杆306与第二竖板7进行固接;第七电动推杆306侧面设置有第二抹平块307;第二抹平块307两侧分别与第八电动推杆308和第九电动推杆309进行固接;第八电动推杆308和第九电动推杆309均与第一竖板6进行固接。

25.当导电丝缠绕完成,且被微微拉紧后,第五电动推杆302带动切刀303向靠近限位圆环1035运动,从而将导电丝从终点处切断,当限位圆环1035底部粘附胶体清理完成后,第六电动推杆304和第七电动推杆306带动第一抹平块305在模拟基板4薄胶上向模拟基板4另一端移动,运动的同时,第一抹平块305将二次掉落到模拟基板4上的胶体进行横向抹平,然后第六电动推杆304和第七电动推杆306带动第一抹平块305恢复原位,然后第八电动推杆308和第九电动推杆309带动第二抹平块307在模拟基板4薄胶上向模拟基板4另一端移动,运动的同时,第二抹平块307将二次掉落到模拟基板4上的胶体进行纵向抹平,从而确保二次掉落到模拟基板4上的胶体完全将导电丝覆盖,然后静置一段时间,直至模拟基板4上的胶体完全将导电丝与模拟基板4粘连在一起,然后四组第四电动推杆1036带动模拟基板4向下运动至初始高度,最后由人工将其取走;该机构完成了对模拟基板4上二次掉落胶体的抹平工作。

26.导电丝缠绕柱1022设置为扁平状柱形体。

27.可以最小程度的破环模拟基板4表面的薄胶。

28.限位圆环1035设置为由上至下直径不断减小的空心圆环,且限位圆环1035底部设置有凹进的圆形槽。

29.可以更加有效的将缠绕在限位圆环1035外表面的导电丝通过压落板1030向下压落到限位圆环1035底部设置的凹进圆形槽中,并且通过凹进圆形槽防止导电丝发生偏移。

30.限位圆环1035外环面设置为十分光滑。

31.减小限位圆环1035外环面与导电丝之间的摩擦力,使得压落板1030更好的将导电丝向下压。

32.导电丝固定器1032下方内部设置有固定导电丝的夹持器。

33.可以将导电丝一端固定,从而对导电丝进行处理。

34.以上结合具体实施例描述了本发明实施例的技术原理。这些描述只是为了解释本发明实施例的原理,而不能以任何方式解释为对本发明实施例保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本发明实施例的其它具体实施方式,这些方式都将落入本发明实施例的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1