一种管道波纹补偿器轴向尺寸检测方法

1.本发明涉及一种管道检测方法,特别是涉及一种管道波纹补偿器轴向尺寸检测方法。

背景技术:

2.工业管网在工业生产中处于举足轻重的地位,而波纹补偿器则作为一种补偿元件广泛的应用于工业管道中,用来补偿管道由于各种原因而产生的尺寸变化。而在实际应用中,波纹补偿器出现损坏的情况时有发生,一旦出现上述情况,生产设备就会面临停止运行,也极容易产生一系列的连锁反应,这对设备正常运行和操作人员的生命安全造成了严重威胁。因此,为保证生产体系安全进行,对管道中波纹补偿器的轴向尺寸变化进行检测,显得越来越重要。工业上,传统的波纹补偿器轴向尺寸检测,是由位移传感器来实现的,但是这种方法仅能测得波纹补偿器整体轴向尺寸的变化,而不能测得波纹补偿器相邻波纹之间的轴向尺寸变化,从而不能得知相邻波纹之间承受位移载荷是否均匀,若承受位移载荷不均匀程度性超过一定限度,会使得波纹补偿器发生失稳,造成波纹补偿器的损坏,严重影响生产安全。

技术实现要素:

3.本发明的目的在于提供一种管道波纹补偿器轴向尺寸检测方法,本发明方法机械视觉技术对管道中波纹补偿器的整体轴向尺寸以及相邻波纹之间的轴向尺寸进行检测,来实时监测波纹补偿器整体轴向尺寸变化以及相邻波纹之间承受位移载荷的均匀性,解决由于波纹补偿器波纹之间不均匀性程度过大造成工业管道中波纹补偿器损坏的问题。

4.本发明的目的是通过以下技术方案实现的:一种管道波纹补偿器轴向尺寸检测方法,所述方法包括以下步骤:步骤1:标定ccd相机工作角度以及工作距离;步骤2:选取光源,进行波纹补偿器打光;步骤3:将获取的图像信息上传pc端,应用高斯滤波对图像进行平滑处理,设置标准差;步骤4:应用sobel边缘检测算子对高斯滤波之后的图像进行边缘检测,然后对图像进行灰度化处理;步骤5:应用自适应otsu算子对图像进行阈值分割;步骤6:对二值化后的图像进行孔洞填充处理;步骤7:对二值化图像进行校正,求取边缘特征点;步骤8:计算所需特征点的横纵坐标差的绝对值;步骤9:波纹补偿器工作时,接管部分由于管壁较厚,尺寸是不会发生变化的,故此将接管尺寸作为参考尺寸计算波纹补偿器轴向整体尺寸以及相邻波纹间的轴向尺寸。

5.所述的一种管道波纹补偿器轴向尺寸检测方法,所述步骤1相机标定距离以及相

机标定角度、成像质量应清晰准确,以及解决垂直倾斜问题。

6.所述的一种管道波纹补偿器轴向尺寸检测方法,所述步骤3中应设定标准差,以及对图像进行平滑处理、消除噪声,并应保证获取轮廓边缘的真实性。

7.所述的一种管道波纹补偿器轴向尺寸检测方法,所述步骤4中应获取图像的真实边缘,以进行边缘特征点获取。

8.所述的一种管道波纹补偿器轴向尺寸检测方法,所述步骤5中阈值分割,无需设定参数,根据图像信息,自适应计算最佳阈值。

9.所述的一种管道波纹补偿器轴向尺寸检测方法,所述步骤7中对图像进行校正处理,解决水平倾斜的问题;进一步包括校正处理后,根据波纹补偿器形状的特殊性,遍历图像获取边缘特征点,对获取的边缘特征点进行取中值操作,保证特征点坐标的准确性。

10.所述的一种管道波纹补偿器轴向尺寸检测方法,所述步骤8中,进一步包括分别计算各特征点横坐标之间、纵坐标之间的距离。

11.所述的一种管道波纹补偿器轴向尺寸检测方法,所述步骤9选取尺寸不会发生变化的接管处,作为计算实际尺寸的参考尺寸,计算得比例尺结合步骤8计算出实际尺寸。

12.本发明的优点与效果是:本发明不仅能够实现位移传感器的功能,即检测出波纹补偿器整体轴向尺寸,位移传感器无法检测波纹补偿器波纹之间的轴向尺寸,本发明却能很好的弥补位移传感器在波纹补偿器应用上的不足,且该检测方法为无损检测方法,具有速度快.精度高的特点。针对由于波纹补偿器波纹之间不均匀性程度过大造成工业管道中波纹补偿器损坏的现状下,该检测方法技术、经济意义重大。

附图说明

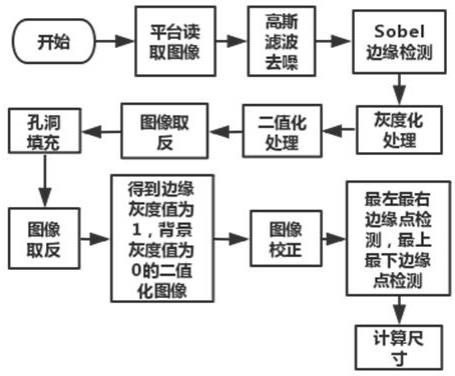

13.图1本发明是总体方案流程图;图2本发明是matlab获取的波纹补偿器图像信息;图3本发明是高斯去噪效果图;图4本发明是sobel边缘检测效果图;图5本发明是灰度化图像;图 6本发明是二值化图像;图7本发明是取反后进行孔洞填充的图;图8本发明是目标灰度值为1、背景灰度值为0的二值化图像;图9本发明是标注特征部位图像;图10本发明是获取的特征点图像;图11本发明是相机标定的俯视图。

具体实施方式

14.下面结合附图所示实施例对本发明进行详细说明。

15.图1为本发明波纹补偿器轴向尺寸检测具体实施方案流程图,本发明具体实施主要用于检测工业管道中波纹补偿器的轴向整体尺寸以及相邻波纹间轴向尺寸。

16.步骤1:波纹补偿器本身都是直筒的,因此其可以安装在直管道和非直管道的直线

部分。非直管道中的波纹补偿器,在图像中呈现的信息为波纹补偿器是倾斜的,倾斜可以分为垂直倾斜和水平倾斜,垂直倾斜就是z轴的倾斜,水平倾斜在(x,y)内,并且,无论何种倾斜都会影响后续的边缘特征点获取操作。因此对ccd相机工作角度进行标定,使得相机镜头所在径向平面与波纹补偿器中垂线平行,来克服垂直倾斜所带来的影响;标定相机镜头所在径向平面与波纹补偿器中垂线的垂直距离为m,以毫米为单位,保证获取的波纹补偿器图像特征信息完整。

17.步骤2:选用led排灯,进行背景照明,突出波纹补偿器的边缘区域,使得光照均匀,减少背景信息的干扰。

18.步骤3:由于波纹补偿器高温工作环境及不良照明的影响,不可避免的会产生高斯噪声,为此本方法采用高斯滤波对图2进行平滑处理,减少噪声对图像信息的干扰。

19.式中为点坐标,在图像处理中可认为是整数;是标准差;二维高斯滤波在图像平滑处理时,最重要的是标准差的选取,选取越大,高斯滤波器的频带就越宽,平滑程度就越好,本方法设定为2,采用模板。

20.步骤4:应用sobel边缘检测算子对图3进行处理,利用模板计算梯度幅值与方向得出真实边缘。设a为图像的灰度值,sobel算子在横向和纵向的梯度幅值公式如下所示:其中为横向梯度;为纵向梯度。在图像上的每一点,都可以获得两个方向上的梯度,通过下面公式得出梯度幅值和梯度方向:和边缘检测之后,对图4进行灰度化处理,将图像中每个像素点的r、g、b值统一成一个值,减少不必要信息,加快后续处理速度。

21.步骤5:使用otsu算子自适应计算最佳阈值,对图5进行阈值分割,假设图像像素数为n,灰度范围为[0,l

‑

1],对应灰度级i的像素数为,概率为:

将图像中的像素按灰度值用阈值t分为两类和由灰度值在[0,t]的像素组成,由灰度值在[t+1,l

‑

1]的像素组成,整幅图像的均值:1]的像素组成,整幅图像的均值:和的均值为:其中由上面式子可得类间方差的定义为使得t在[0,l

‑

1]范围内依次取值,当为最大值时,所取得的阈值t即为otsu算法的最佳阈值。

[0022]

步骤6:对图6进行取反操作,便于进行孔洞填充处理,去除图像中无必要部分,仅保留边缘信息,然后在进行取反,获得目标灰度值为1、背景灰度值为0的二值化图像。

[0023]

步骤7:应用radon变换对图8进行倾斜检测与校正处理,让波纹补偿器中轴线垂直于水平方向。利用波纹补偿器形状的特殊性,对校正后的二值化图像灰度值为1的部分进行遍历操作,获取边缘特征点:取最左侧图像灰度值为1的点、取最右侧图像灰度值为1的点、取最上侧图像灰度值为1的点、取最下侧图像灰度值为1的点,取点情况如图9所示。对图9从视觉上观察是每个特征部位是一点,但是对图像进行放大后,该点其实是多点拟合成的一条直线,因此需要对所获得的12个边缘特征点分别进行求中值的操作,得出如图10所示12个特征点,建立以左上角为原点的坐标系,计算各边缘点坐标。

[0024]

步骤8:得出边缘特征点坐标之后,需要先计算图10中a点与m点、f点与g点的横坐

标差值的绝对值,分别设为与;再计算b点与c点、c点与d点、d点与e点、h点与j点、j点与k点、k点与l点、b点与e点、h点与l点纵坐标差值的绝对值,分别设为、、、、、、、。

[0025]

步骤9:由于波纹补偿器是利用弹性元件的有效伸缩变形来吸收管线、导管或容器由热胀冷缩等原因而产生的尺寸变化的一种补偿装置。由此可知,图10中接管位置(am和fg部分)的尺寸是不会发生变化的。设波纹补偿器接管处对应a点与m点、f点与g点实际尺寸为、,并且实际中。由与的关系得出比例尺,计算、、、、、、、的实际尺寸,分别设为、、、、、、、。所代表的尺寸并非为波纹补偿器接管外径,它是由波纹补偿器接管外径跟相机标定距离所决定的,a点、m点所在位置俯视图如图11所示。

[0026]

计算公式如下:上式中,为相机镜头与波纹补偿器中轴线之间的距离;波纹补偿器接管外半径。

[0027]

比例尺计算公式和实际尺寸计算公式如下:上式中,为实际am尺寸;为图像中m点与a点横坐标之差的绝对值,为比例尺。

[0028]

上式中,为计算的实际尺寸,为指定坐标间差值的绝对值。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1