一种超高周疲劳寿命预测方法、装置及可存储介质

1.本发明涉及材料寿命预测技术领域,更具体的说是涉及一种超高周疲劳寿命预测方法、装置及可存储介质。

背景技术:

2.铁路车轮和轨道、海洋结构物、桥梁、发动机部件、汽车工业的承重部件等必须长期承受109‑

10

10

个加载循环。然而,大多数结构材料疲劳试验研究通常仅限于106‑

107个周期之间的试验周期。传统认知中,当金属材料零部件承受超过107个周期后,认为其不会发生疲劳破坏,即该应力数值称之为材料的疲劳极限。但近年来,一些具有疲劳极限的金属制品构件在承载超过107个周期后仍会发生失效。然而随着科技的发展,机械结构更加复杂,为了保证良好的经济性,势必要求机械结构可以长期安全服役,甚至超过预先给定的设计寿命。如此,可以有效降低材料消耗并且节约资源,满足在如此长的时间内积极使用材料与节约资源和减少全球环境负荷直接相关。而现有的疲劳寿命预测方法主要针对金属材料的低/高周疲劳寿命预测,即通过测试材料应力

‑

寿命曲线,绘制等寿命图,以此预测金属材料的疲劳寿命。一方面,该类方法无法保证金属材料在超高周疲劳状态下的寿命预测精度;另一方面,由于超高周疲劳状态下金属材料存在不同的失效模式,该类方法也无法针对特定的失效模式进行寿命预测。

3.因此,针对不同疲劳失效模式,结合金属材料微观结构特征,如何从能量法的角度出发对金属材料超高周疲劳寿命进行预测是本领域技术人员亟需解决的问题。

技术实现要素:

4.有鉴于此,本发明提供了一种超高周疲劳寿命预测方法、装置及可存储介质,可以针对不同疲劳失效模式,结合金属材料微观结构特征,从能量法的角度出发对金属材料超高周疲劳寿命进行预测,提高了预测精度。

5.为了实现上述目的,本发明实施例提供了一种基于能量法的金属材料超高周疲劳寿命预测方法,包括以下步骤:

6.对金属材料进行疲劳试验,构建应力

‑

寿命曲线;

7.对疲劳试验断口进行测量裂纹萌生区的特征尺寸,并计算所述裂纹萌生区的应力强度因子范围;

8.基于断裂力学与能量法,求解裂纹萌生过程中的gibbs自由能变;

9.结合存储在单个或等效滑移带的位错偶极子中的应变能,建立裂纹萌生寿命预测模型;

10.结合所述应力

‑

寿命曲线与裂纹萌生区的特征尺寸,拟合所述裂纹萌生寿命预测模型中的关键参数;

11.通过所述裂纹萌生寿命预测模型,预测总疲劳寿命。

12.上述的技术方案公开了本发明中疲劳寿命预测方法的具体步骤,该方法可以针对

不同疲劳失效模式,从能量法的角度出发,建立裂纹萌生寿命预测模型,提高了寿命预测精度。

13.可选的,构建应力

‑

寿命曲线,包括以下步骤:

14.基于金属材料疲劳试验标准,进行不同应力水平下的恒幅疲劳试验,将得到的试验数据绘制在对数坐标系内,通过线性拟合,得到金属材料在恒定载荷加载条件下的应力

‑

寿命曲线为:

15.logσ

a

=a log n

f

+b

ꢀꢀꢀ

(1);

16.其中:σ

a

表示加载应力幅值,n

f

是试验所得的疲劳寿命,a、b是拟合参数。

17.可选的,计算裂纹萌生区的应力强度因子范围,包括以下步骤:

18.当材料出现表面失效时,裂纹萌生区的应力强度因子范围δk

cnz

‑

sur

为:

[0019][0020]

当材料出现内部失效时,裂纹萌生区的应力强度因子范围δk

cnz

‑

int

为:

[0021][0022]

其中,δσ是应力范围,表示材料发生表面失效时裂纹萌生区的特征尺寸,表示材料发生内部失效时裂纹萌生区的特征尺寸。

[0023]

可选的,求解裂纹萌生过程中的gibbs自由能变,包括以下步骤:

[0024]

依据断裂力学理论,裂纹萌生过程中gibbs自由能变δg的表达式为:

[0025]

δg=

‑

w

e

‑

w

m

+2cγ

s

ꢀꢀꢀ

(4);

[0026]

其中,w

e

表示位错中弹性应变储存的能量,w

m

表示裂纹张开释放的机械能,c是初始裂纹尺寸的一半,γ

s

表示裂纹的表面自由能;

[0027]

位错中弹性应变储存的能量w

e

包括位错本身具有的能量和位错偶极子相互作用的能量,即:

[0028][0029]

裂纹张开释放的机械能w

m

反映初期裂纹张开弹性应变能的释放率,表达式为:

[0030][0031]

初始裂纹长度与位错堆积有关,则

[0032]

结合式(4)

‑

(7),gibbs自由能变δg表示为:

[0033][0034]

其中,ξ是常数,d是颗粒尺寸,δτ是解析剪应力范围,2k是塑性变形临界解析剪应力,μ是剪切模量,v是泊松比,n是循环次数。

[0035]

可选的,建立裂纹萌生寿命预测模型,包括以下步骤:

[0036]

gibbs自由能变δg对n求偏导得:

[0037][0038]

令即:

[0039][0040]

根据式(10)计算得到的循环次数n就是裂纹萌生寿命n

i

:

[0041][0042]

当gibbs自由能变δg达到峰值时,求得w

eq

:

[0043]

w

eq

=2γ

s

d

ꢀꢀꢀ

(12);

[0044]

其中,w

eq

表示存储在单个或等效滑移带的位错偶极子中的应变能;

[0045]

用于产生滑移的位错偶极子的数量n

c

以及裂纹萌生结束时的裂纹直径c'的表达式为:

[0046][0047]

其中,b是burger矢量的大小,h是滑移带的宽度;

[0048]

结合式(12)和式(13),得到γ

s

:

[0049][0050]

将式(14)代入式(11)得:

[0051][0052]

对于多晶材料,施加的正应力范围δσ和剪切应力范围δτ通过泰勒因子进行关联,式(15)写成:

[0053][0054]

其中,2mk表示疲劳极限,m是泰勒系数,裂纹萌生结束时的裂纹直径c'表示为故式(16)写成:

[0055][0056]

结合式(2)、式(3)和式(17),表面失效的裂纹萌生寿命为:

[0057][0058]

同理,内部失效的裂纹萌生寿命为:

[0059][0060]

其中,为δk

cnz

‑

sur

的平均值,为δk

cnz

‑

int

的平均值。

[0061]

可选的,拟合裂纹萌生寿命预测模型中的关键参数,包括:

[0062]

根据应力

‑

寿命曲线和裂纹萌生区的特征尺寸,通过拟合确定滑移带宽度h和数值常数ξ;

[0063]

通过应力

‑

寿命曲线计算疲劳极限2mk。

[0064]

可选的,预测总疲劳寿命具体步骤如下:

[0065]

用δk

lc

替换式(18)中的得到表面失效的预测总疲劳寿命:

[0066][0067]

同理用δk

lc

替换式(19)中的得到内部失效的预测总疲劳寿命:

[0068][0069]

其中,δk

lc

是通过测量lc的特征尺寸计算得到的lc的sif范围。

[0070]

本发明实施例还提供了一种基于能量法的金属材料超高周疲劳寿命预测装置,包括:

[0071]

获取模块,用于构建材料恒定载荷加载下的应力

‑

寿命曲线;

[0072]

计算模块,用于计算裂纹萌生区的应力强度因子范围;

[0073]

处理模块,基于断裂力学与能量法,对裂纹萌生过程中的gibbs自由能变进行求解;

[0074]

生成模块,用于建立裂纹萌生寿命预测模型;

[0075]

训练模块,结合应力

‑

寿命曲线与裂纹萌生区的特征尺寸,对所述裂纹萌生寿命预测模型中的关键参数进行拟合;

[0076]

预测模块,用于预测总疲劳寿命。

[0077]

本发明实施例还提供了一种计算机可存储介质,其上存储有计算机程序,所述计算机程序被处理器执行时实现上述预测方法的步骤。

[0078]

经由上述的技术方案可知,与现有技术相比,本发明公开提供了一种超高周疲劳

寿命预测方法、装置及可存储介质,具有以下有益效果:本发明可以针对不同疲劳失效模式,结合金属材料微观结构特征,从能量法的角度出发对金属材料超高周疲劳寿命进行预测,提高了预测精度,解决了现有的疲劳预测方法无法保证金属材料在超高周疲劳状态下的寿命预测精度及无法针对特定的失效模式进行寿命预测的问题。

附图说明

[0079]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

[0080]

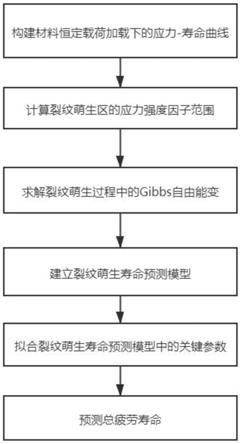

图1是本发明中超高周疲劳寿命预测方法的流程图;

[0081]

图2是一种金属材料在常温与高温下的s

‑

n曲线图;

[0082]

图3是一种金属材料疲劳寿命n

f

与裂纹萌生区的应力强度因子范围的关系图;

[0083]

图4是一种金属的裂纹萌生寿命预测曲线图;

[0084]

图5是一种金属的预测寿命与试验寿命对比图;

[0085]

图6是本发明中超高周疲劳寿命预测装置的结构图。

具体实施方式

[0086]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0087]

实施例1

[0088]

本发明实施例公开了一种基于能量法的金属材料超高周疲劳寿命预测方法,如图1所示,包括以下步骤:

[0089]

对金属材料进行疲劳试验,构建应力

‑

寿命曲线;

[0090]

对疲劳试验断口进行测量裂纹萌生区的特征尺寸,并计算裂纹萌生区的应力强度因子范围;

[0091]

基于断裂力学与能量法,求解裂纹萌生过程中的gibbs自由能变;

[0092]

结合存储在单个或等效滑移带的位错偶极子中的应变能,建立裂纹萌生寿命预测模型;

[0093]

结合应力

‑

寿命曲线与裂纹萌生区的特征尺寸,拟合裂纹萌生寿命预测模型中的关键参数;

[0094]

通过裂纹萌生寿命预测模型,预测总疲劳寿命。

[0095]

进一步的,构建应力

‑

寿命曲线,包括以下步骤:

[0096]

基于金属材料疲劳试验相关标准,进行不同应力水平下的恒幅疲劳试验,将得到的试验数据绘制在对数坐标系内,如图2所示,通过线性拟合,得到金属材料在恒定载荷加载条件下的应力

‑

寿命曲线为:

[0097]

logσ

a

=a log n

f

+b

ꢀꢀꢀ

(1);

[0098]

其中:σ

a

表示加载应力幅值,n

f

是试验所得的疲劳寿命,a、b是拟合参数。

[0099]

进一步的,计算裂纹萌生区的应力强度因子范围,包括以下步骤:

[0100]

由断裂力学可知,裂纹尖端应力强度因子(sif)是决定裂纹扩展速率的关键因素。当材料出现表面失效时,裂纹具有半椭圆形貌,所以以区域面积的平方根作为试件断裂过程中不规则裂纹的有效尺寸,即以表示材料发生表面失效时裂纹萌生区的特征尺寸。理论上,当材料出现表面失效时,裂纹萌生区的应力强度因子范围δk

cnz

‑

sur

为:

[0101][0102]

对于内部失效而言,裂纹萌生区的应力强度因子范围δk

cnz

‑

int

为:

[0103][0104]

其中,δσ是应力范围,表示材料发生表面失效时裂纹萌生区的特征尺寸,表示材料发生内部失效时裂纹萌生区的特征尺寸。如图3所示是金属材料疲劳寿命n

f

与裂纹萌生区的应力强度因子范围的关系图,一般情况下,钢发生内部失效时,碎化区即为裂纹萌生区,而镍基合金或钛合金,小平面聚集区则可认为是裂纹萌生区。

[0105]

进一步的,求解裂纹萌生过程中的gibbs自由能变,包括以下步骤:

[0106]

依据断裂力学理论,断裂是材料形成新表面的过程,且裂纹萌生可归因于滑移带中位错偶极子的累积。因此,裂纹萌生过程中gibbs自由能变δg的表达式为:

[0107]

δg=

‑

w

e

‑

w

m

+2cγ

s

ꢀꢀꢀ

(4);

[0108]

其中,w

e

表示位错中弹性应变储存的能量,w

m

表示裂纹张开释放的机械能,c是初始裂纹尺寸的一半,γ

s

表示裂纹的表面自由能;

[0109]

位错中弹性应变储存的能量w

e

由两部分组成,包括位错本身具有的能量和位错偶极子相互作用的能量,即:

[0110][0111]

裂纹张开释放的机械能w

m

反映初期裂纹张开弹性应变能的释放率,表达式为:

[0112][0113]

初始裂纹长度与位错堆积有关,则

[0114]

结合式(4)

‑

(7),gibbs自由能变δg表示为:

[0115][0116]

其中,ξ是常数,d是颗粒尺寸,δτ是解析剪应力范围,2k是塑性变形临界解析剪应力,μ是剪切模量,v是泊松比,n是循环次数。

[0117]

进一步的,建立裂纹萌生寿命预测模型,包括以下步骤:

[0118]

gibbs自由能变δg对n求偏导得:

[0119][0120]

随着n的增加,的值从大于0变为小于0,即δg存在一个峰值。δg可以用来判断恒温恒压下各种热力学过程的方向和极限,当δg达到峰值时,裂纹开始形核。基于此,令即:

[0121][0122]

根据式(10)计算得到的循环次数n就是裂纹萌生寿命n

i

:

[0123][0124]

当gibbs自由能变δg达到峰值时,求得w

eq

:

[0125]

w

eq

=2γ

s

d

ꢀꢀꢀ

(12);

[0126]

其中,w

eq

表示存储在单个或等效滑移带的位错偶极子中的应变能,它与用于产生滑移的位错偶极子的数量n

c

以及裂纹萌生结束时的裂纹直径c'有关,w

eq

、n

c

和c'之间的关系可以表示为:

[0127][0128]

其中,b是burger矢量的大小,h是滑移带的宽度;

[0129]

结合式(12)和式(13),得到γ

s

:

[0130][0131]

将式(14)代入式(11)得:

[0132][0133]

对于多晶材料,施加的正应力范围δσ和剪切应力范围δτ通过泰勒因子进行关联,式(15)写成:

[0134][0135]

其中,2mk表示疲劳极限,泰勒系数m的值为2,裂纹萌生结束时的裂纹直径c'表示

为故裂纹萌生寿命写成:

[0136][0137]

结合式(2)、式(3)和式(17),表面失效的裂纹萌生寿命为:

[0138][0139]

同理,内部失效的裂纹萌生寿命为:

[0140][0141]

其中,为δk

cnz

‑

sur

的平均值,为δk

cnz

‑

int

的平均值。

[0142]

进一步的,拟合裂纹萌生寿命预测模型中的关键参数,包括:

[0143]

在式(18)和式(19)中,材料常数包括剪切模量μ、泊松比v、泰勒系数m和晶粒尺寸d。根据应力

‑

寿命曲线和测量的裂纹萌生区的特征尺寸,通过拟合确定滑移带宽度h和数值常数ξ,通过应力

‑

寿命曲线计算疲劳极限2mk,可以得到如图4所示的金属材料裂纹萌生寿命预测曲线。

[0144]

进一步的,预测总疲劳寿命具体步骤如下:

[0145]

由于超高周疲劳状态下宏观长裂纹的形成消耗了大部分疲劳寿命,因此可以认为总疲劳寿命等于裂纹萌生寿命,用δk

lc

替换式(18)中的得到表面失效的预测总疲劳寿命:

[0146][0147]

同理用δk

lc

替换式(19)中的得到内部失效的预测总疲劳寿命:

[0148][0149]

其中,δk

lc

是通过测量lc的特征尺寸计算得到的lc的sif范围。在此基础上,可以得到如图5所示的金属的预测寿命与试验寿命对比图,预测精度较高。

[0150]

实施例2

[0151]

本发明实施例公开了一种基于能量法的金属材料超高周疲劳寿命预测装置,如图6所示,包括:

[0152]

获取模块,用于构建材料恒定载荷加载下的应力

‑

寿命曲线;

[0153]

计算模块,用于计算裂纹萌生区的应力强度因子范围;

[0154]

处理模块,基于断裂力学与能量法,对裂纹萌生过程中的gibbs自由能变进行求解;

[0155]

生成模块,用于建立裂纹萌生寿命预测模型;

[0156]

训练模块,结合应力

‑

寿命曲线与裂纹萌生区的特征尺寸,对裂纹萌生寿命预测模型中的关键参数进行拟合;

[0157]

预测模块,用于预测总疲劳寿命。

[0158]

在一种实施例中,还提供了一种计算机可存储介质,其上存储有计算机程序,计算机程序被处理器执行时实现本发明预测方法中的步骤。

[0159]

现有的疲劳寿命预测方法无法保证金属材料在超高周疲劳状态下的寿命预测精度,且由于超高周疲劳状态下金属材料存在不同的失效模式,该类方法也无法针对特定的失效模式进行寿命预测。本发明可以针对不同疲劳失效模式,结合金属材料微观结构特征,从能量法的角度出发对金属材料超高周疲劳寿命进行预测,提高了预测精度。

[0160]

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

[0161]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1