一种露天矿铁矿多源多目标配矿方法

1.本发明涉及采矿领域,涉及一种露天矿铁矿多源多目标配矿方法。

背景技术:

2.露天矿铁矿配矿是铁矿山工业生产中保证矿石品位均衡和资源回收利用的重要手段,随着资源开采的综合回收利用,多源多目标配矿优化问题成为矿业界普遍关注的焦点之一。科学合理的多源多目标配矿能有效的降低企业的运输成本,保证配矿品位和可选指数以及碳酸铁含量满足选矿厂要求,显著提高矿石的综合利用率和经济效益。传统的配矿依靠配矿人员手工完成,操作复杂,对配矿人员经验要求高,人为因素过多,具有一定的盲目性,容易导致配矿方案的不合理。目前国内外在配矿理论的研究上差距不大,而且取得了很多的学术成果,而现在大型露天矿铁矿生产规模大,可能需要给多家选矿厂提供矿石,每家选矿厂对于矿石的要求可能不一样,这就更加大了配矿的难度,导致目前配矿的实际生产中,现有的配矿方法,无法解决露天矿铁矿对于多源多目标配矿的实际需求。

技术实现要素:

3.为解决上述技术问题,满足当前露天矿铁矿对多源多目标配矿的实际需求,解决当前露天矿铁矿多源多目标配矿问题,本发明的目的是提供一种露天矿铁矿多源多目标配矿方法,通过建立矿石产量最大且运距最短为目标、配矿后可选指数、全铁品位、亚铁品位、碳酸铁含量满足要求为约束的配矿模型,实现了露天矿铁矿多源多目标配矿优化。

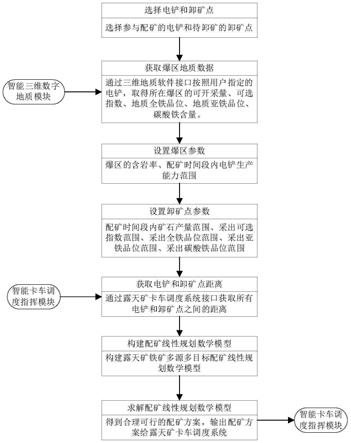

4.本发明解决其技术问题所采用的技术方案是:一种露天矿铁矿多源多目标配矿方法,包括以下步骤:

5.(1)选择参与配矿的电铲和待卸矿的卸矿点;

6.(2)获取电铲所在爆区地质数据;

7.(3)设置爆区参数以及卸矿点参数;

8.(4)获取电铲和卸矿点距离;

9.(5)构建露天矿铁矿多源多目标配矿线性规划数学模型,对数学模型进行求解,获得配矿方案。

10.进一步地,所述步骤(1)中电铲和卸矿点分别为多个。

11.进一步地,所述步骤(2)中爆区地质数据包括爆区的可开采量、可选指数、地质全铁品位、地质亚铁品位、碳酸铁含量。

12.进一步地,所述步骤(3)中爆区参数包括爆区的含岩率、配矿时间段内电铲生产能力范围。

13.进一步地,所述步骤(3)中卸矿点参数包括卸矿点的配矿时间段内矿石产量范围、采出可选指数范围、采出全铁品位范围、采出亚铁品位范围、采出碳酸铁品位范围。

14.进一步地,所述配矿方法中的参数定义为:

15.设有n个电铲,分别为i=1,2,3,

…

,n;m个卸矿点,分别为j=1,2,3,

…

,m;

16.q

i

为第i个电铲所在爆区的可开采量,gp

i

为可选指数,gt

i

为地质全铁品位,gf

i

为地质亚铁品位,gc

i

为碳酸铁含量;

17.r

i

为第i个电铲所在爆区的含岩率,smin

i

为配矿时间段内电铲最小生产能力,smax

i

为配矿时间段内电铲最大生产能力;

18.umin

j

为第j个卸矿点的配矿时间段内矿石产量下限,umax

j

为矿石产量上限,ppmin

j

为采出可选指数下限,ppmax

j

为采出可选指数上限,ptmin

j

为采出全铁品位下限,ptmax

j

为采出全铁品位上限,pfmin

j

为采出亚铁品位下限,pfmax

j

为采出亚铁品位上限,pcmin

j

为采出碳酸铁含量下限,pcmax

j

为采出碳酸铁含量上限;

19.d

ij

为第i个电铲到第j个卸矿点的距离。

20.进一步地,所述步骤(5)中模型中,设x

ij

为第i个爆区到第j个卸矿点的运输矿石量,则露天矿铁矿多源多目标配矿线性规划数学模型的目标和约束包括:

21.矿石产量最大且运距最短目标:

22.爆区的可开采量约束:

23.电铲生产能力约束:

24.卸矿点矿石产量要求:

25.卸矿点采出可选指数约束:

26.卸矿点采出全铁约束:

27.卸矿点采出亚铁约束:

28.卸矿点采出碳酸铁约束:

29.求解上述方程组得到的最优解即为配矿方案。

30.与现有技术相比,本发明具有如下有益效果:

31.(1)针对露天矿铁矿给多家选矿厂提供矿石的情况,设计了配矿模型,使该方法既可以满足单一矿山对单一选矿厂的情况,又可以满足单一矿山对多个选矿厂的情况;

32.(2)通过指定电铲是否出矿、配矿时间段内电铲生产能力范围、各卸矿点矿石产量范围、各卸矿点采出可选指数范围、采出全铁品位范围、采出亚铁品位范围、采出碳酸铁含量范围对配矿条件进行约束,使配矿更接近实际生产;

33.(3)配矿结果根据选择的配矿时间段为单位生成,更加灵活,满足不同时间维度的配矿要求;

34.(4)根据配矿结果可以得知目前生产的瓶颈,通过有针对性的优化管理,可以挖掘露天矿的生产潜力。

附图说明

35.图1是本发明的配矿方法示意图。

具体实施方式

36.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

37.本发明提出的一种露天矿铁矿多源多目标配矿方法,包括以下步骤:

38.步骤1.选择参与配矿的电铲和待卸矿的卸矿点;设有n个电铲,分别为i=1,2,3,

…

,n;m个卸矿点,分别为j=1,2,3,

…

,m;

39.步骤2.获取电铲所在爆区地质数据,通过三维地质软件接口按照用户指定的电铲,取得附近爆区的可开采量、可选指数、地质全铁品位、地质亚铁品位、碳酸铁含量;其中,q

i

为第i个电铲所在爆区的可开采量,gp

i

为可选指数,gt

i

为地质全铁品位,gf

i

为地质亚铁品位,gc

i

为碳酸铁含量;

40.步骤3.设置爆区的含岩率、配矿时间段内电铲生产能力范围;其中,r

i

为第i个电铲所在爆区的含岩率,smin

i

为配矿时间段内电铲最小生产能力,smax

i

为配矿时间段内电铲最大生产能力;

41.步骤4.设置每个卸矿点的配矿时间段内矿石产量范围、采出可选指数范围、采出全铁品位范围、采出亚铁品位范围、采出碳酸铁品位范围;其中,umin

j

为第j个卸矿点的配矿时间段内矿石产量下限,umax

j

为矿石产量上限,ppmin

j

为采出可选指数下限,ppmax

j

为采出可选指数上限,ptmin

j

为采出全铁品位下限,ptmax

j

为采出全铁品位上限,pfmin

j

为采出亚铁品位下限,pfmax

j

为采出亚铁品位上限,pcmin

j

为采出碳酸铁含量下限,pcmax

j

为采出碳酸铁含量上限;

42.步骤5.通过露天矿卡车调度系统接口获取所有电铲和卸矿点之间的距离;其中,d

ij

为第i个电铲到第j个卸矿点的距离;

43.步骤6.构建露天矿铁矿多源多目标配矿线性规划数学模型;设xij为第i个爆区到第j个卸矿点的运输矿石量,则露天矿铁矿多源多目标配矿线性规划数学模型的目标和约束包括:

44.矿石产量最大且运距最短目标:

45.爆区的可开采量约束:

46.电铲生产能力约束:

47.卸矿点矿石产量要求:

48.卸矿点采出可选指数约束:

49.卸矿点采出全铁约束:

50.卸矿点采出亚铁约束:

51.卸矿点采出碳酸铁约束:

52.步骤7.对数学模型进行求解,得到合理可行的配矿方案,输出配矿方案给露天矿卡车调度系统。

53.实施例

54.某露天矿铁矿有5个电铲可以出矿,计划向2个卸矿点进行出矿,为了得到配矿方案,如图1所示,按以下步骤进行:

55.步骤1.选择参与配矿的电铲16、17、2、12、14和待卸矿的卸矿点北破、南破。

56.步骤2.获取电铲所在爆区地质数据,通过三维地质软件接口按照用户指定的电铲,取得所在爆区的可开采量分别是25400t、18600t、39800t、53200t、5900t,可选指数分别为50.25、49.86、68.80、49.79、48.77,地质全铁品位分别为30.95%、31.52%、30.58%、30.17%、27.83%,地质亚铁品位分别为11.32%、12.83%、16.06%、5.68%、8.54%,碳酸铁含量分别为6.00%、4.00%、5.00%、2.00%、5.00%,如表1所示。

57.表1电铲所在爆区数据及爆区参数设置

[0058][0059]

步骤3.由用户根据现场实际情况输入指定爆区的含岩率,分别为2%、3%、1%、1%、1%,电铲生产能力范围统一为5000t~12000t,如表1所示。

[0060]

步骤4.由用户根据现场实际情况输入每个卸矿点的配矿时间段内矿石产量范围,分别为10000t~25000t、8000t~15000t,采出可选指数范围统一为50~60,采出全铁品位范围统一为28.00~35.00,采出亚铁品位范围统一为8.00~12.00,采出碳酸铁品位范围统一为4.00~6.00,如表2所示。

[0061]

表2卸矿点参数设置

[0062][0063]

步骤5.通过露天矿卡车调度系统接口获取所有电铲和卸矿点之间的距离,如表3所示,分别为16号电铲距离北破200m,距离南破1800m、17号电铲距离北破500m,距离南破1500m、2号电铲距离北破800m,距离南破1200m、12号电铲距离北破1200m,距离南破800m、14号电铲距离北破1800m,距离南破200m。

[0064]

表3电铲和卸矿点距离

[0065]

电铲距离北破(m)距离南破(m)16200180017500150028001200

121200800141800200

[0066]

步骤6.构建露天矿铁矿多源多目标配矿线性规划数学模型。

[0067]

步骤7.对露天矿铁矿多源多目标配矿线性规划数学模型进行求解,得到如表3所示的电铲配矿结果和如表4所示的卸矿点配矿结果,以及表5所示的配矿运算结果。电铲配矿结果列出了每个电铲到每个卸矿点的运矿比例,具体数据为五台电铲运往北破的比例分别是13.74%、20%、15.94%、26.72%、23.6%,运往南破的比例分别是11.10%、0%、53.44%、35.46%、0%。卸矿点配矿结果列出了如果按照电铲配矿结果生产每个卸矿点预测的可选指数结果、全铁品位结果、亚铁品位结果、碳酸铁含量结果,分别是北破预测结果为52.66、29.59、10.05、4.07,南破预测结果为60.00、30.14、11.72、4.00。将电铲配矿结果发送给露天矿卡车调度系统,由露天矿卡车调度系统组织生产。通过配矿运算结果可以看出当前条件下生产瓶颈所在,到达限制值的即为生产瓶颈,从本实施例可以看出电铲2和电铲12的生产能力是生产瓶颈,北破和南破卸矿点的产量也是生产瓶颈。

[0068]

表3电铲配矿结果

[0069]

电铲北破配比南破配比1613.7411.1017200.00215.9453.441226.7235.461423.60.00

[0070]

表4卸矿点配矿结果

[0071]

编号卸矿点可选指数结果全铁品位结果亚铁品位结果碳酸铁含量结果1北破52.6629.5910.054.072南破60.0030.1411.724.00

[0072]

表5配矿运算结果

[0073]

名称设定值配矿结果状态差值电铲16开采量:254005100未到限制值20300电铲17开采量:186005000未到限制值13600电铲2开采量:3980012000未到限制值27800电铲12开采量:5320012000未到限制值41200电铲14开采量:59005900到达限制值0电铲16生产能力:5000~120005100未到限制值6900电铲17生产能力:5000~120005000未到限制值7000电铲2生产能力:5000~1200012000到达限制值(最高)0电铲12生产能力:5000~1200012000到达限制值(最高)0电铲14生产能力:5000~120005900未到限制值6100北破产量:10000~2500025000到达限制值(最高)0南破产量:8000~1500015000到达限制值(最高)0

[0074]

以上技术方案阐述了本发明的技术思路,不能以此限定本发明的保护范围,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上技术方案所作的任何改动及修饰,均属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1