一种基于半监督学习的振动信号和图像特征机床刀具磨损状态监测方法

1.本发明涉及一种基于半监督学习的振动信号和图像特征机床刀具磨损状态监测方法,属于机械故障诊断领域。

背景技术:

2.刀具加工和制造行业的迅猛发展,促进了我国机床加工技术的持续发展。由于刀具在铣削加工过程中,会因为自然因素或者人为因素等,造成刀具不可避免的磨损甚至是破损,因此,对于刀具磨损状态的监测更为智能、更为低成本、更为可靠地检测技术的研究至关重要。这不仅关系到刀具自身的工作状况,而且比较重要的是待加工工件的产品精度要求和质量要求,更进一步地讲,刀具磨损状态检测是提高生产效率,延长机械使用寿命,保证工业生产不受影响的有力保障。

3.刀具寿命管理技术己经成为了国内外一致认定的关键技术,它不仅大大减少了人力成本、物力成本,同时还带动了机械加工和制造行业的进步。高效、简单且快捷的刀具磨损状态检测技术不仅能够保持高速铣削加工过程中的加工流水线的一致性,同时也能从根本上提高整个高速铣削加工过程的效率,因此实际运用价值更为广泛。

4.目前机床刀具磨损状态监测方法可以分为直接测量法和间接测量法。直接测量法如电阻测量法、间距测量法、射线测量法和光学测量法等,这些直接测量法在测量的过程中容易受到加工环境的影响或者局限于特殊场景,因此,测量的精度容易受影响,并且普适性较差。间接测量法通过测量和刀具相关的参量来反映道具的磨损程度,如切削力测量法、声发射测量法、振动信号测量法、切削温度测量法等,这些方法在测量中并不直接测量刀具的状态,而是通过检测其他信号间接的表示刀具状态,测量的信号中含有大量的干扰因素,影响最终的判决结果。

技术实现要素:

5.针对现有技术的不足,本发明提供了一种基于半监督学习的振动信号和图像特征机床刀具磨损状态监测方法。

6.本发明通过使用磨损刀具图像和磨损面积值建立映射模型,和振动信号相结合,融合多重判决结果。采取的措施有助于实现精确的刀具磨损状态的精确判断,能够较好的避免单一判别依据误差,提高了机床刀具的寿命利用率。本发明结合了直接测量和间接测量的优点,进行决策层面的融合,即能适用于更多的场景和具有更稳定的判决结果。

7.术语解释:

8.1、皮尔逊相关系数:pearson product-moment correlation coefficient,又称作ppmcc或pccs,常用r或pearson's r表示,用于度量两个变量x和y之间的相关(线性相关),其值介于-1与1之间。

9.2、bp网络:bp(back propagation)神经网络是一种按照误差反向传播算法训练的

多层前馈神经网络。bp网络包括输入层、隐藏层和输出层,以网络误差平方为目标函数、采用梯度下降法来计算目标函数的最小值,其基本结构如图3前半部分所示。

10.3、softmax分类器:softmax函数,其输入值是一个向量,向量中元素为任意实数的评分值,输出一个向量,其中每个元素值在0到1之间,且所有元素之和为1(归一化的分类概率)。

11.为实现上述目的,本发明采用以下解决方案:

12.一种基于半监督学习的振动信号和图像特征机床刀具磨损状态监测方法,包括步骤如下:

13.(1)建立刀具磨损图像和磨损面积的映射:对刀具磨损图像依次进行灰度化、去噪、分割、二值化及开运算处理,建立图像磨损区域像素数量和磨损值大小的映射;

14.(2)使用振动信号判断刀具的磨损状态:包括:

15.(2-1)对振动信号进行预处理;

16.(2-2)提取步骤(2-1)预处理后的振动信号的特征;

17.(2-3)进行特征选择;

18.(2-4)搭建网络模型;

19.(3)通过步骤(1)得到刀具磨损图像预测结果,通过步骤(2)得到振动信号预测结果,融合后输出最终结果。

20.根据本发明优选的,步骤(1)中,灰度化处理过程如下:

21.设定刀具磨损图像的分辨率为m

×

n,其中任意位置(i,j)处的三通道像素值分别为r(i,j),g(i,j)和b(i,j),对刀具磨损图像进行灰度化操作之后,单通道像素值为:刀具磨损图像的灰度等级k∈[0,255],每一个灰度等级的像素点数为hk。

[0022]

根据本发明优选的,步骤(1)中,去噪预处理过程如下:

[0023]

对于任意一个像素i(i,j),其邻域8个像素灰度值从大到小排序为{i0,i1,

…

,i7},则该像素i(i,j)表示为

[0024]

根据本发明优选的,步骤(1)中,分割处理过程如下:

[0025]

分割阈值t将去噪预处理后的刀具磨损图像分为目标和背景两部分,属于目标的像素点数记为n0,属于背景的像素点数记为n1,属于目标的像素点数占整幅刀具磨损图像的比例属于背景的像素点数占整幅刀具磨损图像的比例属于目标的像素的平均灰度为属于背景的像素的平均灰度为刀具磨损图像的总平均灰度μ=ω0×

μ0+ω1×

μ1;此刀具磨损图像的类间方差为g=ω0×

(μ

0-μ)2+ω1×

(μ

1-μ)2,等价为g=ω0ω1(μ

0-μ1)2;此时,遍历找到使得g最大的分割阈值t,通过该分割阈值t将刀具磨损图像分为目标和背景两部分,目标部分为提取到的刀具的磨损区域。

[0026]

根据本发明优选的,步骤(1)中,二值化处理过程如下:

[0027]

根据灰度阈值t∈[0,255]的大小,将分割处理后的刀具磨损图像进行二

值化,提取目标区域,即刀具的磨损面积处。

[0028]

根据本发明优选的,步骤(1)中,开运算处理过程如下:

[0029]

得到分割后的磨损区域图像后,对磨损区域图像x使用结构体b进行腐蚀运算,x-b={a|ba∈x},消除小的无意义区域,并进行膨胀运算,填充受损的面积,

[0030]

根据本发明优选的,步骤(1)中,建立图像磨损区域像素数量和磨损值大小的映射,具体是指:

[0031]

根据二值化处理后得到的刀具磨损图像,计算刀具的磨损面积的像素数量,和测量得到的磨损面积相对应,建立映射关系;

[0032]

刀具磨损图像中像素数量和刀具的磨损面积呈正相关,建立线性拟合关系;

[0033]

设标签磨损面积值为y=[y1,y2,

…

,yn]

t

,像素数量为x=[x1,x2,

…

,xn]

t

,其中n为样本的数量,定义标签和像素数量的关系为y=a0+a1x,构建方程组,如式(ⅰ)所示:

[0034][0035]

令则方程组式(ⅰ)写为a

·

b=f;

[0036]

对b进行求解,得到刀具磨损图像的像素值和磨损面积大小的映射关系。

[0037]

根据本发明优选的,步骤(2-1)中,对振动信号进行预处理,是指:

[0038]

使用截取操作,去除明显的异常,明显的异常是指振动的幅值从5逐渐下降的振动信号,并使用维纳滤波器进行滤波去噪处理。

[0039]

根据本发明优选的,步骤(2-2)中,提取步骤(2-1)预处理后的振动信号的特征,是指:

[0040]

提取时域、频域以及时频域共计30个特征;30个特征包括最大值、最小值、峰值因子、歪度、裕度、波形因子、脉冲因子、偏度、均值、均方根、方差、峭度、频域均值、频域方差以及16个4层小波包分解能量特征。

[0041]

根据本发明优选的,步骤(2-3)中,进行特征选择,是指:

[0042]

计算提取的30个特征的皮尔逊相关系数,根据皮尔逊相关系数的值的大小从高到低选择10个相关性最大的特征作为训练样本数据和测试样本数据,x表示提取的特征,y表示样本的标签,其中x=[x1,x2,

…

,xn],y=[y1,y2,

…

,yn],则特征均值和标签均值表示为标准差表示为协方差为皮尔逊相关系数为

[0043]

根据本发明优选的,步骤(2-4)中,搭建网络模型,是指:

[0044]

所述网络模型包括bp网络和softmax分类器,bp网络包括输入层、隐含层和输出

层,输入层的维度设为10,隐含层的维度设为20,输出层的维度设为5,使用softmax分类器分为3类。

[0045]

根据本发明优选的,通过步骤(1)得到刀具磨损图像预测结果,通过步骤(2)得到振动信号预测结果,融合后输出最终结果,具体实现过程包括:

[0046]

(3-1)得到刀具磨损图像检测的结果

[0047]

根据步骤(1),获取机床刀具的磨损图像,进行机床刀具的磨损图像依次进行灰度化、去噪、分割、二值化及开运算处理,得到精确的磨损区域,再根据建立的图像磨损区域像素数量和磨损值大小的映射关系,输出机床刀具的磨损值;

[0048]

(3-2)得到振动信号预测结果

[0049]

根据步骤(2),对振动信号依次进行预处理、特征提取,输入训练好的网络模型中,输出由振动信号得出的机床刀具的磨损值;

[0050]

(3-3)融合两种决策输出最终结果

[0051]

根据步骤(3-1)和步骤(3-2)得到的判断决策,建立决策融合方法,输出融合之后的刀具磨损值,设由步骤(3-1)刀具磨损图像经过映射之后得到的结果为r1,步骤(3-2)振动信号和网络模型输出的结果为r2,最终的输出结果表现为二者加权和形式,权值设为α,α的取值范围为[0,1],则最终的输出结果为r=αr1+(1-α)r2。

[0052]

一种计算机设备,包括存储器和处理器,所述存储器存储有计算机程序,所述处理器执行所述计算机程序时实现基于半监督学习的振动信号和图像特征机床刀具磨损状态监测方法的步骤。

[0053]

一种计算机可读存储介质,其上存储有计算机程序,所述计算机程序被处理器执行时实现基于半监督学习的振动信号和图像特征机床刀具磨损状态监测方法的步骤。

[0054]

本发明的有益效果是:

[0055]

在进行机床加工刀具磨损状态检测时,本发明使用了半监督学习的振动信号和图像特征机床刀具磨损状态监测方法,建立了从刀具的磨损图像到磨损面积检测的映射关系,且使用振动信号同时提取特征进行磨损值的预测,融合两种决策结果,对单一判决方法的误差做出补偿,可以更加准确的判断刀具的磨损状态,提高了刀具的寿命利用率,同时所提方法对不同的机床和刀具有很好的适应性和鲁棒性。

附图说明

[0056]

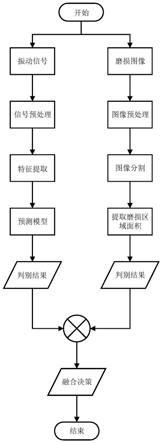

图1为本发明基于半监督学习的振动信号和图像特征机床刀具磨损状态监测方法的流程示意图;

[0057]

图2为本发明网络模型的架构框图;

[0058]

图3为本发明网络模型的架构示意图。

具体实施方式

[0059]

下面结合说明书附图和实施例对本发明作进一步限定,但不限于此。

[0060]

实施例1

[0061]

一种基于半监督学习的振动信号和图像特征机床刀具磨损状态监测方法,如图1所示,包括步骤如下:

[0062]

(1)建立刀具磨损图像和磨损面积的映射:对刀具磨损图像依次进行灰度化、去噪、分割、二值化及开运算处理,建立图像磨损区域像素数量和磨损值大小的映射;

[0063]

(2)使用振动信号判断刀具的磨损状态:包括:

[0064]

(2-1)对振动信号进行预处理;

[0065]

(2-2)提取步骤(2-1)预处理后的振动信号的特征;

[0066]

(2-3)进行特征选择;

[0067]

(2-4)搭建网络模型;

[0068]

(3)通过步骤(1)得到刀具磨损图像预测结果,通过步骤(2)得到振动信号预测结果,融合后输出最终结果。

[0069]

实施例2

[0070]

根据实施例1所述的一种基于半监督学习的振动信号和图像特征机床刀具磨损状态监测方法,其区别在于:

[0071]

步骤(1)中,灰度化处理过程如下:设定刀具磨损图像的分辨率为m

×

n,其中任意位置(i,j)处的三通道像素值分别为r(i,j),g(i,j)和b(i,j),对刀具磨损图像进行灰度化操作之后,单通道像素值为:刀具磨损图像的灰度等级k∈[0,255],每一个灰度等级的像素点数为hk。

[0072]

步骤(1)中,去噪预处理过程如下:对于任意一个像素i(i,j),其邻域8个像素灰度值从大到小排序为{i0,i1,

…

,i7},则该像素i(i,j)表示为

[0073]

步骤(1)中,分割处理过程如下:8位表示的灰度图像等级k∈[0,255],采用阈值分割法确定分割阈值t,分割阈值t将去噪预处理后的刀具磨损图像分为目标和背景两部分,属于目标的像素点数记为n0,属于背景的像素点数记为n1,属于目标的像素点数占整幅刀具磨损图像的比例属于背景的像素点数占整幅刀具磨损图像的比例属于目标的像素的平均灰度为属于背景的像素的平均灰度为刀具磨损图像的总平均灰度μ=ω0×

μ0+ω1×

μ1;此刀具磨损图像的类间方差为g=ω0×

(μ

0-μ)2+ω1×

(μ

1-μ)2,等价为g=ω0ω1(μ

0-μ1)2;此时,遍历找到使得g最大的分割阈值t,通过该分割阈值t将刀具磨损图像分为目标和背景两部分,目标部分为提取到的刀具的磨损区域。

[0074]

步骤(1)中,二值化处理过程如下:根据灰度阈值t∈[0,255]的大小,将分割处理后的刀具磨损图像进行二值化,提取目标区域,即刀具的磨损面积处。

[0075]

步骤(1)中,开运算处理过程如下:得到分割后的磨损区域图像后,进行进一步的形态学处理,以得到更加精确的分割区域。对磨损区域图像x使用结构体b进行腐蚀运算,x-b={a|ba∈x},消除小的无意义区域,并进行膨胀运算,填充受损的面积,x

⊕

b={a|ba↑

x}。

[0076]

步骤(1)中,建立图像磨损区域像素数量和磨损值大小的映射,具体是指:

[0077]

根据二值化处理后得到的刀具磨损图像,计算刀具的磨损面积的像素数量,和测

量得到的磨损面积相对应,建立映射关系;

[0078]

刀具磨损图像中像素数量和刀具的磨损面积呈正相关,建立线性拟合关系;

[0079]

设标签磨损面积值为y=[y1,y2,

…

,yn]

t

,像素数量为x=[x1,x2,

…

,xn]

t

,其中n为样本的数量,定义标签和像素数量的关系为y=a0+a1x,构建方程组,如式(ⅰ)所示:

[0080][0081]

令则方程组式(ⅰ)写为a

·

b=f;

[0082]

对b进行求解,得到刀具磨损图像的像素值和磨损面积大小的映射关系。

[0083]

使用误差平方和均方根误差确定系数对拟合的效果进行评价。

[0084]

步骤(2-1)中,对振动信号进行预处理,是指:

[0085]

采集到的机床加工时的振动信号无法直接使用,需要先进行预处理。对于采集到的机床加工时的振动信号中由于传感器自身问题会产生一些异常数据,正常情况的振动信号采用加速度传感器采集,记录振动的幅值,在0值上下波动,而此类异常信号由于传感器的开机自检,会从幅值为5逐渐下降,校准完毕后采集到正常信号。因此,使用截取操作,去除明显的异常,明显的异常是指振动的幅值从5逐渐下降的振动信号,并使用维纳滤波器进行滤波去噪处理。滤除振动信号中的噪声或虚假成分、提高信噪比、平滑分析数据、抑制干扰信号、分享频率分量等。

[0086]

步骤(2-2)中,提取步骤(2-1)预处理后的振动信号的特征,是指:

[0087]

为了方便后续处理,减小数据量对振动信号进行特征提取。

[0088]

提取时域、频域以及时频域共计30个特征;30个特征包括最大值、最小值、峰值因子、歪度、裕度、波形因子、脉冲因子、偏度、均值、均方根、方差、峭度、频域均值、频域方差以及16个4层小波包分解能量特征。16个4层小波包分解能量特征是指:对信号进行小波包分解,对频带进行多层次划分,第4层分解为16个能量特征。

[0089]

最大值max=max{s1,s2,...sn};

[0090]

最小值min=min{s1,s2,...sn};

[0091]

峰值因子

[0092]

歪度

[0093]

裕度

[0094]

波形因子

[0095]

脉冲因子

[0096]

偏度

[0097]

均值

[0098]

均方根

[0099]

方差

[0100]

峭度

[0101]

频域均值

[0102]

频域方差

[0103]

公式中n表示信号点的个数,si表示时域信号的幅值,fi表示频域信号的幅值,i表示第i个信号在信号序列中的序号。

[0104]

步骤(2-3)中,进行特征选择,是指:

[0105]

计算提取的30个特征的皮尔逊相关系数,根据皮尔逊相关系数的值的大小从高到低选择10个相关性最大的特征作为训练样本数据和测试样本数据,x表示提取的特征,y表示样本的标签,其中x=[x1,x2,

…

,xn],y=[y1,y2,

…

,yn],则特征均值和标签均值表示为标准差表示为协方差为皮尔逊相关系数为

[0106]

步骤(2-4)中,搭建网络模型,是指:

[0107]

根据由振动信号提取选择之后的特征使用神经网络搭建模型进行刀具磨损状态的预测,由于进行了特征的选择,网络的输入为相关性较高的特征维度,因此网络的复杂度可以大幅度降低,这里选用单隐层网络进行训练,输出刀具的磨损值。

[0108]

如图2、图3所示,网络模型包括bp网络和softmax分类器,bp网络包括输入层、隐含层和输出层,输入层的维度设为10,隐含层的维度设为20,输出层的维度设为5,使用softmax分类器分为3类。

[0109]

将数据集中的样本,按照标签的磨损值大小分为初期磨损、正常磨损和急剧磨损三部分。

[0110]

通过步骤(1)得到刀具磨损图像预测结果,通过步骤(2)得到振动信号预测结果,融合后输出最终结果,具体实现过程包括:

[0111]

(3-1)得到刀具磨损图像检测的结果

[0112]

根据步骤(1),获取机床刀具的磨损图像,进行机床刀具的磨损图像依次进行灰度化、去噪、分割、二值化及开运算处理,得到精确的磨损区域,再根据建立的图像磨损区域像素数量和磨损值大小的映射关系,输出机床刀具的磨损值;

[0113]

(3-2)得到振动信号预测结果

[0114]

根据步骤(2),对振动信号依次进行预处理、特征提取,此时只需提取经过特征选择之后保留的高度相关的特征,输入训练好的网络模型中,输出由振动信号得出的机床刀具的磨损值;

[0115]

(3-3)融合两种决策输出最终结果

[0116]

根据步骤(3-1)和步骤(3-2)得到的判断决策,建立决策融合方法,输出融合之后的刀具磨损值,设由步骤(3-1)刀具磨损图像经过映射之后得到的结果为r1,步骤(3-2)振动信号和网络模型输出的结果为r2,最终的输出结果表现为二者加权和形式,权值设为α,α的取值范围为[0,1],则最终的输出结果为r=αr1+(1-α)r2。

[0117]

表1为在国内外开源的刀具磨损数据集上对比了单判决的刀具磨损状态识别率和采用本发明方法的识别率对比结果。

[0118]

表1

[0119]

准确率phm2010sdu-qit威达公司铣刀数据单判决90.37%86.19%82.03%本发明方法98.44%95.86%93.66%

[0120]

由表1可知,在这些数据集上,本发明的方法对比单一的判决结果,在道具磨损状态识别的准确率上有较大的优越性,此外对于不同类型的刀具本方法的通用性和鲁棒性也较好。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1