一种具有冷却结构转子减振器的设计方法与流程

1.本发明专利涉及航空发动机涡轮转子技术领域,具体为一种具有冷却结构转子减振器的设计方法。

背景技术:

2.在航空发动机涡轮转子设计中,通常会在叶片根部之间设计一个减振器,实现转子叶片的减振目的。由于减振器所处的工作部位温度较高,在故检时经常发现其靠近进气边区域产生的裂纹较多,而按照故检标准,减振器出现裂纹只能报废。这种情况就导致购买减振器的备件增多及发动机修理成本升高。现有的减振器装于转子叶片根部之间,无法被冷却,而叶片根部之间的温度仍然很高。虽然减振器采用高温合金材料制成,但在长时间的高温状态下工作后,裂纹是很容易产生的。

技术实现要素:

3.本发明的目的在于提供一种具有冷却结构转子减振器的设计方法,具体方案如下:

4.一种具有冷却结构转子减振器的设计方法,该设计方法包括两个零件,即转子叶片和减振器;

5.设计过程按如下步骤实施:

6.第一步,在结构设计时,根据减振器产生裂纹的位置,初步制定多种结构方案,并进行仿真和强度计算分析,即设计叶片根部通气孔和减振器表面冷却沟槽的位置布局及结构尺寸,确定减振器表面的沟槽与叶片根部形成冷气流通空间,使从叶片内腔流出的冷却空气在减振器外表面能够流通,达到减振器表面被大范围冷却的目的,降低减振器的表面温度;

7.第二步,分别根据所确定的方案,绘制试验件结构图,并投料加工制造具有通气孔的叶片和表面具有冷却沟槽的减振器;试验件实物制成后,在试验器上对转子叶片进行冷却效果试验和部件试验,并与根部无通气孔的叶片进行对比试验;确定具有通气孔的叶片是否影响自身冷却效果及表面具有冷却沟槽的减振器是否影响叶片减振效果;

8.第三步,根据对比试验结果,如不影响叶片冷却效果,选定一种最佳方案,将根部具有通气孔的叶片与表面具有冷却沟槽的减振器配套装机,并进行长时间的台架试验;长时间试验结束后,分解转子,对减振器进行无损检查,确定其是否有裂纹发生,以验证该设计方法的实际效果;

9.第四步,如果第二步和第三步的试验效果良好,设计表面具有冷却沟槽的减振器的工程化图,并开展小批量的投产和使用;

10.第五步,根据第四步的小批量使用效果,确定最终设计结构,后续进行大批量的投产和使用。

11.所述的一种具有冷却结构转子减振器的设计方法,其优选方案为所述减振器设置

在叶片缘板与叶片根部之间的内腔里;

12.所述减振器为一体成型的钣金薄壳,其薄壳体与叶片缘板和叶片根部之间的内腔形状一致,分为大边和小边;

13.所述减振器下端设有支腿,用于减振器外表面与叶片缘板的内表面紧密贴合;

14.所述冷却沟槽设有两条分别为冷却沟槽a和冷却沟槽b,均设置在减振器的大边。

15.所述的一种具有冷却结构转子减振器的设计方法,其优选方案为所述叶片根部设有通气孔,其通孔设置的位置至少与一条冷却沟槽是对应的。

16.一种具有冷却结构转子减振器的设计原理:大部分涡轮转子叶片是空心气冷叶片,其内腔通有冷却空气,且叶片外表面有气膜孔,冷却空气从内腔流出,又在外表面形成冷气膜冷却,所以冷却空气在内、外表面都能够很好地冷却叶片本身,降低叶片的表面温度。本设计方法的思路是,根据用冷却空气进行冷却叶片的原理,在不影响叶片自身冷却的前提下,可以考虑利用叶片内腔的部分冷却空气供于叶片根部之间的减振器,以对受到高温影响的减振器进行冷却,降低减振器的表面温度。

17.叶片内腔的冷却空气是从叶片根部的榫头下方流入,流经根部、叶身所在的内腔区域。为冷却减振器,需将叶片的内腔冷却空气引到转子叶片根部之间的减振器表面,在减振器表面流通。首先,为不影响叶片自身的冷却效果,不将叶片内腔的冷却空气大量排出,在叶片靠近进气边区域的根部设计一个较小的通气孔,使叶片内腔的较少量冷却空气能够从内往外流出,流到减振器的表面。其次,由于减振器与叶片根部是紧密贴合的,冷却空气流到减振器的表面,无法形成流路,只能对通气孔正对的减振器表面进行冲击冷却,不能大范围冷却减振器表面,所以在减振器的外表面设计几个沟槽与叶片根部形成冷气流通空间,用于从叶片内腔流出的冷却空气在减振器外表面进行流通,达到减振器表面被大范围冷却的目的,降低减振器的表面温度。

18.与现有技术相比,本发明的有益效果是:

19.该设计方法能够有效解决航空发动机涡轮转子减振器因受到高温影响发生裂纹而导致的报废问题,降低备件采购数量和发动机修理成本。该设计思路也可推广应用于其它处于高温工况而发生裂纹的零件,在不影响总体冷却布局的前提下,充分利用周围的冷却空气,使高温零件能够被冷却,达到零件减少裂纹发生的目的。

附图说明

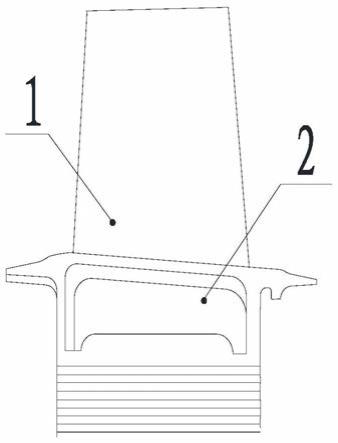

20.图1为减振器在叶片根部的安装结构示意图;

21.图2为叶片根部通孔位置图;

22.图3为减振器结构示意图。

23.图中,1-转子叶片、2-减振器、3-叶片根部、4-通气孔、5-叶片缘板、6-内腔、7-大边、8-小边、9-支腿、10-冷却沟槽a、11-冷却沟槽b。

具体实施方式

24.下面将结合本发明中的附图,对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属

于本实用新型保护的范围。

25.具体实施方式如下:

26.如附图1-3所示,一种具有冷却结构转子减振器的设计方法,该设计方法包括两个零件,即转子叶片1和减振器2;

27.设计过程按如下步骤实施:

28.第一步,在结构设计时,根据减振器2产生裂纹的位置,初步制定多种结构方案,并进行仿真和强度计算分析,即设计叶片根部3通气孔4和减振器表面冷却沟槽的位置布局及结构尺寸,确定减振器表面的冷却沟槽与叶片根部形成冷气流通空间,使从叶片内腔流出的冷却空气在减振器外表面能够流通,达到减振器表面被大范围冷却的目的,降低减振器的表面温度;

29.第二步,分别根据所确定的方案,绘制试验件结构图,并投料加工制造具有通气孔4的叶片和表面具有冷却沟槽的减振器;试验件实物制成后,在试验器上对转子叶片进行冷却效果试验和部件试验,并与根部无通气孔的叶片进行对比试验;确定具有通气孔的叶片是否影响自身冷却效果及表面具有冷却沟槽的减振器是否影响叶片减振效果;

30.第三步,根据对比试验结果,如不影响叶片冷却效果,选定一种最佳方案,将根部具有通气孔4的叶片与表面具有冷却沟槽的减振器配套装机,并进行长时间的台架试验;长时间试验结束后,分解转子,对减振器进行无损检查,确定其是否有裂纹发生,以验证该设计方法的实际效果;

31.第四步,如果第二步和第三步的试验效果良好,设计表面具有冷却沟槽的减振器的工程化图,并开展小批量的投产和使用;

32.第五步,根据第四步的小批量使用效果,确定最终设计结构,后续进行大批量的投产和使用。

33.所述减振器2设置在叶片缘板5与叶片根部3之间的内腔6里;

34.所述减振器2为一体成型的钣金薄壳,其薄壳体与叶片缘板5和叶片根部2之间的内腔形状一致,分为大边7和小边8;

35.所述减振器2下端设有支腿9,用于减振器2外表面与叶片缘板5的内表面紧密贴合;

36.所述冷却沟槽设有两条分别为冷却沟槽a10和冷却沟槽b11,均设置在减振器2的大边7。

37.所述叶片根部3设有通气孔4,其通孔设置的位置至少与一条冷却沟槽是对应的。

38.一种具有冷却结构转子减振器的设计原理:大部分涡轮转子叶片是空心气冷叶片,其内腔通有冷却空气,且叶片外表面有气膜孔,冷却空气从内腔流出,又在外表面形成冷气膜冷却,所以冷却空气在内、外表面都能够很好地冷却叶片本身,降低叶片的表面温度。本设计方法的思路是,根据用冷却空气进行冷却叶片的原理,在不影响叶片自身冷却的前提下,可以考虑利用叶片内腔的部分冷却空气供于叶片根部之间的减振器,以对受到高温影响的减振器进行冷却,降低减振器的表面温度。

39.叶片内腔的冷却空气是从叶片根部的榫头下方流入,流经根部、叶身所在的内腔区域。为冷却减振器,需将叶片的内腔冷却空气引到转子叶片根部之间的减振器表面,在减振器表面流通。首先,为不影响叶片自身的冷却效果,不将叶片内腔的冷却空气大量排出,

在叶片靠近进气边区域的根部设计一个较小的通气孔,使叶片内腔的较少量冷却空气能够从内往外流出,流到减振器的表面。其次,由于减振器与叶片根部是紧密贴合的,冷却空气流到减振器的表面,无法形成流路,只能对通气孔正对的减振器表面进行冲击冷却,不能大范围冷却减振器表面,所以在减振器的外表面设计几个沟槽与叶片根部形成冷气流通空间,用于从叶片内腔流出的冷却空气在减振器外表面进行流通,达到减振器表面被大范围冷却的目的,降低减振器的表面温度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1