一种半导体制造的流程卡管理方法及系统与流程

1.本发明涉及半导体制造技术领域,具体地说,是一种半导体制造的流程卡管理方法及系统,用于有效改善半导体制造研发实验和半导体制造异常恢复处理过程中的信息错误、遗漏和效率低下的问题,并通过接口与oa系统连接实现电子签核来完成流程卡的工作流,保留了完整的历史记录,方便追溯,进一步优化提高了生产效率。

背景技术:

2.在半导体制造过程中,半导体代工厂传统上会建立纸本方式runcard (流程卡)来记录描述相应的详细信息,如半导体设备编号(eqp id)、晶圆批次编号信息(lot id)、盒子编号信息(carrier id),晶圆( wafer)数量晶圆编号(wafer id)、制程程序( recipe, ppid)等,并以此纸本runcard来完成制程管控。对于研发实验、制程参数调整、或是客户要求的制程条件修正,需要用runcard来管理制程,此种情况下产生的runcard 称之为split runcard (批次拆分流程卡),简称src。对于在生产制造过程中,发生异常(生产设备异常停机,设备通讯中断导致信息不同步,实物与系统上报信息不一致

…

)导致生产异常或中断,需要用runcard来管理并恢复异常,此种情况下产生的runcard称之为 recovery runcard(批次恢复流程卡),简称rrc。在目前一些半导体工厂中,仍存在纸本runcard记录管理产品批次的异常流程,未实现runcard it系统化管理,纸本runcard 为人为管理,易发生信息错误,遗漏,效率低下,不能快速的通过各部门的签核确认,历史记录难以追溯,不易于生产管理,影响工厂产能。

3.为改善上述现有技术存在的不足,继续一种方法,可以有效改善研发实验,异常恢复处理过程中的信息错误、遗漏、效率低下的问题,并通过接口与oa系统实现电子签核来完成runcard的工作流,保留了完整的历史记录,方便追溯,进一步优化提高了生产效率。

技术实现要素:

4.本发明的目的在于提供一种半导体制造的流程卡管理方法级系统,用于有效改善半导体制造研发实验和半导体制造异常恢复处理过程中的信息错误、遗漏和效率低下的问题,并通过接口与oa系统连接实现电子签核来完成流程卡的工作流,保留了完整的历史记录,方便追溯,进一步优化提高了生产效率。

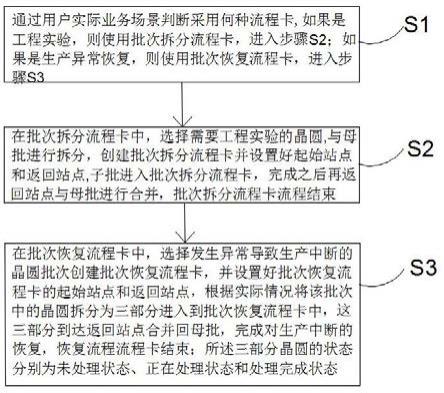

5.本发明通过下述技术方案实现:一种半导体制造的流程卡管理方法,包括以下步骤:步骤s1.通过用户实际业务场景判断采用何种流程卡,如果是工程实验,则使用批次拆分流程卡,进入步骤s2;如果是生产异常恢复,则使用批次恢复流程卡,进入步骤s3;步骤s2.在批次拆分流程卡中,选择需要工程实验的晶圆,与母批进行拆分,创建批次拆分流程卡并设置好起始站点和返回站点,子批进入批次拆分流程卡,完成之后再返回站点与母批进行合并,批次拆分流程卡流程结束;步骤s3.在批次恢复流程卡中,选择发生异常导致生产中断的晶圆批次创建批次

恢复流程卡,并设置好批次恢复流程卡的起始站点和返回站点,根据实际情况将该批次中的晶圆拆分为三部分进入到批次恢复流程卡中,这三部分到达返回站点合并回母批,完成对生产中断的恢复,恢复流程流程卡结束;所述三部分晶圆的状态分别为未处理状态、正在处理状态和处理完成状态。

6.为了更好地实现本发明,进一步地,步骤s2包括:步骤s2.1.将批次拆分流程卡信息同步写入oa系统中,等待oa系统对批次拆分流程卡进行签核,签核后子批才能进入批次拆分流程卡;批次拆分流程卡创建之后,就会将述批次拆分流程卡信息同步到oa系统,并通过批次拆分流程卡和oa系统接口将签核信息记录到中间表,oa系统签核完成之后,批次拆分流程卡则可以进行下一步操作;步骤s2.2.判断批次拆分流程卡是否签核,若签核,则进入步骤s2.3,若未签核,令所述批次拆分流程卡为新建状态,并等待签核;若批次拆分流程卡被拒绝,则关闭所述拆分流程卡;步骤s2.3.子批进入批次拆分流程卡。

7.为了更好地实现本发明,进一步地,步骤s2.1包括:步骤s2.1.1.在产品批次为实验批次时,产品批次到达站点时,用户在站点创建批次拆分流程卡并拆分到达站点的产品批次;步骤s2.1.2.在晶圆产品子批次走完批次拆分流程卡回到原流程卡后进入future merge站点,并与在future merge站点的产品母批次合并;步骤s2.1.3.产品子批次在批次拆分流程卡中,根据工程实验的目的通过对应的工艺流程站点返回到原流程。

8.为了更好地实现本发明,进一步地,步骤s3包括:s3.1.在批次恢复流程卡中判断晶圆产品是否发生生产异常,当生产异常发生后,正在制造设备中生产的晶圆会处于未处理状态、正在处理状态和处理完成状态,对处于这三种状态的晶圆进行分批,分批后进行不同的处理;s3.2.设置批次恢复流程卡的起始站点,进入批次恢复流程卡。

9.为了更好地实现本发明,进一步地,步骤s3.1中对处于未处理状态、正在处理状态和处理完成状态的晶圆进行不同的处理的方式为:对批次处于未处理状态的晶圆进行取消作业设备操作,并返回到当前工艺流程卡前;对批次处于处理完成状态的晶圆进行完成作业设备操作,完成当前工艺流程卡后晶圆进入到下一个工艺流程卡等待作业;对批次处于正在处理状态的晶圆进行对中断的工艺重工的操作。

10.为了更好地实现本发明,进一步地,步骤s3还包括:晶圆分批时指定返回站点future merge并在完成批次恢复流程卡后与原晶圆批次自动合并。

11.为了更好地实现本发明,进一步地,步骤s3还包括:产品子批走完批次恢复流程卡后回到原流程卡后到达future merge站点,并与在future merge站点的产品母批合并。

12.为了更好地实现本发明,进一步地,本发明还提供了一种半导体制造的流程卡管理系统,包括批次拆分流程卡系统、批次恢复流程卡系统和oa系统,其中:批次拆分流程卡系统,用于解决处理工程实验批次;批次恢复流程卡系统,用于恢复处理生产异常批次,用于在批次恢复流程卡中判断是否发生生产异常,当生产异常发生后,正在制造设备中生产的晶圆会拆分为三种状态,分别为未处理状态、正在处理状态和处理完成状态;oa系统,用于批次拆分流程卡状态签核。

13.本发明与现有技术相比,具有以下优点及有益效果:(1)本发明提供的流程卡管理系统能够实现系统化管理和制造执行系统的集成;(2)本发明提供批次拆分流程卡(src)能够实时灵活的管理实验产品,调整参数,一个批次可以分成多个子批进入不同的流程和制程站点完成不同的实验,批次拆分流程卡(src)会多个部门协作处理,所以批次拆分流程卡(src)在各状态以工作流的方式通过oa签核流转,降低实验批次的风险;(3)批次恢复流程卡(rrc)适用于生产异常事故中,批次恢复流程卡(rrc)系统能够帮助工厂各部门在第一时间处理正在生产中的产品,将事故损失降到最低,避免报废的发生,通过批次恢复流程卡(rrc)系统将中断的生产快速的恢复;(4)批次拆分流程卡(src)和批次恢复流程卡(rrc)都能通过系统管理有完整的历史记录,更便于历史追溯。

附图说明

14.本发明结合下面附图和实施例做进一步说明,本发明所有构思创新应视为所公开内容和本发明保护范围。

15.图1为本发明所提供的一种半导体制造的流程卡管理方法的流程图。

16.图2为本发明所提供的一种半导体制造的流程卡管理方法的示意图。

17.图3为本发明所提供的一种半导体制造的流程卡管理方法的批次拆分流程卡的流程图。

18.图4为本发明所提供的一种半导体制造的流程卡管理方法的批次恢复流程卡的流程图。

19.图5为本发明所提供的一种半导体制造的流程卡管理系统的结构示意图。

具体实施方式

20.为了更清楚地说明本发明实施例的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,应当理解,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例,因此不应被看作是对保护范围的限定。基于本发明中的实施例,本领域普通技术工作人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

21.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“设置”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;也可以是直接相连,也可以是通过中间媒介间接相连,可

以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

22.实施例1:本实施例的一种半导体制造的流程卡管理方法,如图1-图5所示,通过用户实际业务场景判断采用何种流程卡:如果是工程实验,则使用拆分流程卡功能,进入批次拆分流程卡;如果是生产异常恢复,则使用恢复流程卡功能,进入批次恢复流程卡。拆分流程卡(src)通过图形化界面(gui)功能创建src,根据实验计划及目的,在拆分流程卡(src)系统中将产品批次(lot)分批(split)并设置src flow的起始站点(start step)进入src flow,分批时可指定返回站点(return step)并预设future merge step(即在完成src flow后可与原lot自动合并);将src信息同步写入中间表(src

‑‑

oa),拆分流程卡(src)系统会定时扫描oa中拆分流程卡(src)签核状态,根据不同状态来进行拆分流程卡(src)下一步的处理;子批(child lot)走完src flow 后会回到原flow并与母批(mother lot)在预设的future merge站点合并。通过图形化界面(gui)功能创建批次恢复流程卡(rrc);生产异常发生后,正在制造设备中生产的晶圆会处在以下三种状态:未处理(un-processed),正在处理(in-processing), 处理完成(processed)。根据实际情况将该批次(lot)中处于这三种状态的晶圆,分批后分别进行处理:un-processed的晶圆进行取消该制程的操作(cancel jobin),in-processing的晶圆进行重工(rework)操作,processed的晶圆进行完成该制程的操作(jobout);在批次恢复流程卡(rrc)系统中对应的将该晶圆批次(lot)按照状态(un-processed, in-processing, processed)进行分批(split)并设置rrc flow的起始站点(start step)进入rrc flow, 分批时可指定返回站点(return step)并预设future merge step(即在完成src flow后可与原lot自动合并);批次恢复流程卡(rrc)属于异常恢复操作,不需要oa系统签核,但仍需在批次恢复流程卡(rrc)系统内不同部门间流转处理;子批(child lot)走完src flow 后会回到原flow并与母批(mother lot)在预设的future merge站点合并。拆分流程卡(src)和恢复流程卡(rrc)都会与母批合并,建议合并的功能写在各自的部分内。

23.另外,批次拆分流程卡(src)与恢复流程卡(rrc)是流程卡的两种类型,在描述的时候分开描述。当二者有业务交叉时再分情况说明实施例2:本实施例在实施例1的基础上做进一步优化,如图3所示,将批次拆分流程卡信息同步写入oa系统中,等待oa系统对批次拆分流程卡进行签核,签核后子批才能进入批次拆分流程卡;批次拆分流程卡创建之后,就会将述批次拆分流程卡信息同步到oa系统,并通过批次拆分流程卡和oa系统接口将签核信息记录到中间表,oa系统签核完成之后,批次拆分流程卡则可以进行下一步操作;判断批次拆分流程卡是否签核,若签核,则进入批次拆分流程卡,若未签核,令所述批次拆分流程卡为新建状态,并等待签核;若批次拆分流程卡被拒绝,则关闭所述拆分流程卡;子批进入批次拆分流程卡拆分流程卡(src)可用于实验批次。在批次拆分流程卡中,选择需要工程实验的晶圆,与母批进行拆分,创建批次拆分流程卡(src)并设置好起始站点和返回站点,子批进入拆分流程卡流程,完成之后在返回站点与母批进行合并,批次拆分流程卡(src)结束。如图3所示的拆分流程卡(src)状态转换图(statemodel)中,拆分流程卡是否签核,若签核(approved状态),则进入批次拆分流程卡,

若未签核,该拆分流程卡(src)为新建状态(created),等待签核,若被拒绝(reject),需关闭该批次拆分流程卡(src)。

24.本实施例的其他部分与实施例1相同,故不再赘述。

25.实施例3:本实施例在实施例2的基础上做进一步优化,当lota到达站点s1时,用户可以在站点s1创建一张批次拆分流程卡(src)并拆分lota。所有子批次都可以走不同的站点,然后返回到原flow,与母批合并。拆分流程卡中,实验项目不同,子批经过的站点可能也不同,举例如下:lota共有25片晶圆(wafer),其中wafer01,02需要做工程实验,因此创建了批次拆分流程卡(src),起始站点为a,返回站点为f(即future merge站点,src产生后,子母批都会带此future merge的action))产生了二个子批:wafer01被拆分为子批lota.s01 经过r01,r02,r03,r04,r05 五个工艺站点完成实验,走完src流程,返回到f站点;wafer02被拆分为子批lota.s02 经过 r001,r002,r003三个工艺站点完成实验,走完src流程,返回到f站点;当两个src子批lota.s01, lota.s02完成返回到 f站点,在f站点,lota.s01, lota.s02合并回母批lota,完成拆分流程卡(src)操作。

26.本实施例的其他部分与实施例2相同,故不再赘述。

27.实施例4:本实施例在实施例1的基础上做进一步优化,如图4所示,在批次恢复流程卡功能中,选择发生异常导致生产中断的晶圆批次创建恢复流程卡并设置好恢复流程卡的起始站点和返回站点,首先根据实际情况将该批次中的晶圆拆分为三部分进入到恢复流程卡流程:1.处理状态部分:此部分晶圆进行取消作业设备操作(canceljobin),返回到该工艺流程前;2. 处理完成状态部分:此部分晶圆进行完成作业设备操作(jobout),完成该工艺流程后晶圆进入到下一个工艺流程等待作业;3.正在处理状态部分:正在设备中加工的晶圆,对中断的工艺进行重工(rework);最后,这三部分到达返回站点合并回母批,完成对生产中断的恢复,恢复流程卡流程结束批次拆分流程卡(src)能够实时灵活的管理实验产品,调整参数,一个批次可以分成多个子批进入不同的流程和制程站点完成不同的实验,批次拆分流程卡(src)会多个部门协作处理,所以批次拆分流程卡(src)在各状态以工作流的方式通过oa签核流转,降低实验批次的风险。

28.本实施例的其他部分与实施例1相同,故不再赘述。

29.实施例5:本实施例在实施例4的基础上做进一步优化,在批次恢复流程卡功能中,选择发生异常导致生产中断的晶圆批次创建恢复流程卡并设置好恢复流程卡的起始站点和返回站点,首先根据实际情况将该批次中的晶圆拆分为三部分进入到恢复流程卡流程:未加工部分:此部分晶圆进行取消作业设备操作(canceljobin),返回到该工艺流程前;已完成加工部分:此部分晶圆进行完成作业设备操作(jobout),完成该工艺流程后晶圆进入到下一个工艺流程等待作业;正在加工部分:正在设备中加工的晶圆,对中断的工艺进行重工(rework);最后,这三部分到达返回站点合并回母批,完成对生产中断的恢复,恢复流程卡

流程结束。生产异常发生后,正在制造设备中生产的晶圆会处在以下三种状态:未处理状态(un-processed),正在处理状态(in-processing), 处理完成(processed),即已完成加工部分。根据实际情况将该批次(lot)中处于这三种状态的晶圆,分批后分别进行处理,批次恢复流程卡(rrc)可用于生产异常批次,当lota在s1站点发生异常事故时,用户可以在站点s1创建批次恢复流程卡(rrc),同时可以为不同的子批次分配不同的流程和站点。

30.本实施例的其他部分与实施例4相同,故不再赘述。

31.实施例6:本实施例在实施例1的基础上做进一步优化,子批(child lot)走完src flow 后会回到原flow并与母批(mother lot)在预设的future merge站点合并。

32.本实施例的其他部分与实施例1相同,故不再赘述。

33.实施例7:本实施例在实施例1的基础上做进一步优化,根据实际情况将该批次(lot)中处于这三种状态的晶圆,分批后分别进行处理:un-processed的晶圆进行取消该制程的操作(cancel jobin),in-processing的晶圆进行重工(rework)操作,processed的晶圆进行完成该制程的操作(jobout)。

34.在批次恢复流程卡(rrc)系统中对应的将该晶圆批次(lot)按照状态(un-processed, in-processing, processed)进行分批(split)并设置rrc flow的起始站点(start step)进入rrc flow, 分批时可指定返回站点(return step)并预设future merge step,即在完成src flow后可与原lot自动合并。

35.子批(child lot)走完src flow 后会回到原flow并与母批(mother lot)在预设的future merge站点合并。

36.本实施例的其他部分与实施例1相同,故不再赘述。

37.实施例8:本实施例提供了一种半导体制造的流程卡管理系统,如图5所示,本系统使用系统化管理,替代纸本runcard,使用oa系统集成,实现自动签核,低分险且高效率。本系统是与方法相匹配的系统,故故不再赘述。

38.以上所述,仅是本发明的较佳实施例,并非对本发明做任何形式上的限制,凡是依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化,均落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1