一种钢轨廓形的快速设计方法与流程

1.本发明涉及钢轨廓形设计技术领域,尤其涉及一种钢轨廓形的快速设计方法。

背景技术:

2.钢轨是轨道交通线路的重要组成部件之一,轨道交通车辆全部载荷都通过钢轨传递到线路,是线路中直接受力的元部件。钢轨在车辆运行过程中会逐渐出现磨耗、疲劳、波磨等多种形式的钢轨病害。当钢轨病害发展到一定程度时需要对其进行更换,以确保车辆运行的安全。由于钢轨更换成本较高,因此钢轨的养护维修和病害日常预防显得非常重要。而钢轨打磨技术作为铁路养护的一种重要方法,能消除和抑制钢轨表面伤损,延长钢轨的使用寿命,确保铁路运输的安全性和经济性最大。而钢轨打磨技术实施前最重要的一个环节就是对钢轨打磨廓形的设计,所谓的钢轨廓形设计,就是根据轮轨接触理论调整钢轨的几何外形,达到较优的轮轨接触几何关系和接触力学性能,最终能改善车辆、轨道的动力学性能。虽然已存在有根据轮径差曲线的反推设计方法,不过该方法设计过程繁琐且计算较为复杂。因此,迫切需要一款能进行快速设计并且有一定精度的设计方法。

技术实现要素:

3.本发明为了可以通过简单的型线模型快速的设计出具有一定精度的钢轨廓形的目的,而提出的一种钢轨廓形的快速设计方法。

4.为了实现上述目的,本发明采用了如下技术方案:

5.一种钢轨廓形的快速设计方法,包括如下步骤:

6.步骤1:对给定的钢轨廓形进行接触计算,得到钢轨接触光带;

7.步骤2:根据接触光带寻找需要优化的接触点的位置;

8.步骤3:选择一种型线与需要优化的接触区间进行廓形“叠加”计算;

9.步骤4:将“叠加”计算得到的钢轨廓形部分与给定的钢轨廓形进行拼接,得到线型重组后的钢轨廓形;

10.步骤5:计算线型重组后的钢轨接触光带,判断是否满足设计要求;

11.步骤6:若为否,对比线型重组后钢轨接触光带与给定钢轨的接触光带,如果线型重组后的钢轨接触光带优于给定钢轨的接触光带,则保留线型重组后的钢轨廓形,并将其做为新的给定钢轨廓形,返回执行步骤1;若为是,对车辆通过线型重组后钢轨的动力学性能进行分析,判断是否符合要求,若为否,则返回执行步骤3;若为是,则得出最终钢轨廓形。

12.优选的,所述步骤1中测量钢轨的接触光带时,由于刚体的轮轨接触无法准确获得钢轨上的接触光带,本文使用了简化的弹性接触算法,计算得到了钢轨上的光带。

13.优选的,所述步骤2中通过接触光带来确定需要优化的接触点位置区间的依据和步骤5所述的设计要求为:在直线或大半径曲线上,接触光带应居中分布在钢轨顶部,且宽度控制在20~30mm范围内,且沿轨道方向光顺;在小半径曲线上,当车轮贴近钢轨时,轮缘和轨距角应形成共同接触。

14.优选的,所述步骤3中的型线分别为直线、左圆弧、右圆弧、半圆、正弦、一元二次函数曲线、指数函数曲线。

15.优选的,所述步骤3中的廓形“叠加”计算即将廓形数据点与某一连续的系数函数在同一个横坐标上的值相加。

16.优选的,所述“叠加”计算的公式为:

17.δ=max(fi(x,y)-gi(x,y))

18.gi(x,y)=gi(x,y,δ)

19.fi(x,y)=fi(x,y)+k*gi(x,y)

20.式中:i为钢轨数据点的序号值(需要优化设计的接触点的序号值),fi(x,y)表示钢轨廓形数据的横坐标和纵坐标值,gi(x,y)表示线型重组的数据的横坐标和纵坐标值,δ为钢轨廓形和线型重组对应横坐标上的纵坐标差值的最大值,gi(x,y)为考虑最大差值的线型重组的优化函数,fi(x,y)为线型重组后的钢轨廓形数据的横坐标值和纵坐标值。

21.与现有技术相比,本发明具有以下有益效果:

22.1、通过“叠加”型线进行钢轨廓形的理想化切削,合理调整钢轨接触光带的位置,延长钢轨的使用寿命;

23.2、可多次“叠加”型线,通过迭代的方法,找到最优的钢轨廓形;

24.3、型线与给定钢轨廓形的“叠加”计算较为简单,可实现快速设计出钢轨廓形,并且给定的型线光滑可导,与钢轨廓形进行“叠加”计算后同样满足钢轨廓形的光滑可导;

25.4、可以通过自编软件完成,使该设计方法具有更好的通用性。

附图说明

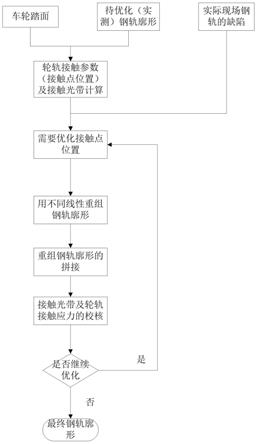

26.图1为本发明的整体设计流程图。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

28.实施例一

29.参照图1,一种钢轨廓形的快速设计方法,包括如下步骤:

30.步骤1:首先给定车轮踏面外形、待优化的钢轨外形以及相关的轮轨接触参数,根据轮轨几何匹配计算,得到了钢轨的接触光带及轮轨接触参数,由于刚体的轮轨接触无法准确获得钢轨上的接触光带,本文使用了简化的弹性接触算法,计算得到了钢轨上的光带;

31.步骤2:根据步骤1计算得出的钢轨接触光带以及钢轨的实际病害损伤形式,通过在直线或大半径曲线上,接触光带应居中分布在钢轨顶部,且宽度控制在20~30mm范围内,且沿轨道方向光顺,以此找到需要打磨的接触点位置的区间;

32.步骤3:通过选择预先设计好的型线与步骤2中得到的需要打磨的接触点位置的区间进行廓形“叠加”计算,即将廓形数据点与某一连续的系数函数在同一个横坐标上的值相加;

33.其“叠加”计算的公式为:

34.δ=max(fi(x,y)-gi(x,y))

35.gi(x,y)=gi(x,y,δ)

36.fi(x,y)=fi(x,y)+k*gi(x,y)

37.式中:i为钢轨数据点的序号值(需要优化设计的接触点的序号值),fi(x,y)表示钢轨廓形数据的横坐标和纵坐标值,gi(x,y)表示线型重组的数据的横坐标和纵坐标值,δ为钢轨廓形和线型重组对应横坐标上的纵坐标差值的最大值,gi(x,y)为考虑最大差值的线型重组的优化函数,fi(x,y)为线型重组后的钢轨廓形数据的横坐标值和纵坐标值;

38.步骤4:根据步骤3中“叠加”计算得到的钢轨廓形与步骤1中给定的钢轨廓形进行拼接,得到线型重组后的钢轨廓形;

39.步骤5:对步骤4得到的经过线型重组的钢轨廓形进行接触光带计算,并在小半径曲线上,车轮贴近钢轨时,通过轮缘和轨距角是否形成共同接触,以此来判断是否满足设计要求;

40.步骤6:若为否,对比线型重组后钢轨接触光带与给定钢轨的接触光带,如果线型重组后的钢轨接触光带优于给定钢轨的接触光带,则保留线型重组后的钢轨廓形,并将其做为新的给定钢轨廓形,返回执行步骤1;若为是,对车辆通过线型重组后钢轨的动力学性能进行分析,判断是否符合要求,若为否,则返回执行步骤3;若为是,则得出最终钢轨廓形。

41.本发明中,对步骤3中的型线进行预先设计,并分别设计为直线、左圆弧、右圆弧、半圆、正弦、一元二次函数曲线、指数函数曲线。

42.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1