一种电池连接片的熔断设计方法和装置与流程

1.本发明实施例涉及电池系统管理技术领域,尤其涉及一种电池连接片的熔断设计方法和装置。

背景技术:

2.目前电池外部短路失效模式主要为连接片熔断,需要对连接片进行熔断设计。但是,现有的熔断设计方法无法精确的确定开孔或开槽的位置及其大小来保证熔断设计的有效性,且需要大量实验进行短路验证,其效率低下,且精度也很低。

技术实现要素:

3.本发明提供一种电池连接片的熔断设计方法和装置,以确保电池连接片熔断设计的有效性,缩短熔断时间,提高电池的安全性。

4.第一方面,本发明实施例提供了一种电池连接片的熔断设计方法,该电池连接片的熔断设计方法包括:构建过流热仿真模型;对所述过流热仿真模型施加预设电流,并计算过流热仿真模型的温度场;根据所述温度场确定所述电池连接片的局部过热位置和热传递方向;根据所述电池连接片的局部过热位置和热传递方向确定连接片的熔断位置。

5.可选地,所述计算过流热仿真模型的温度场,包括:

6.采用数值传热学方法计算所述过流热仿真模型的温度场。

7.可选地,所述根据所述温度场确定所述电池连接片的局部过热位置和热传递方向,包括:

8.根据所述温度场的温度标识确定所述电池连接片的局部过热位置;根据所述温度场的温度标识和所述局部过热位置确定所述热传递方向。

9.可选地,所述根据所述电池连接片的局部过热位置和热传递方向确定连接片的熔断位置,包括:

10.根据所述电池连接片的局部过热位置和热传递方向确定连接片的第一熔断位置和第二熔断位置;

11.对所述第一熔断位置进行开口或开孔处理;

12.对所述第二熔断位置进行熔断处理。

13.可选地,所述根据所述电池连接片的局部过热位置和热传递方向确定连接片的第一熔断位置和第二熔断位置,包括:

14.当所述局部过热位置位于所述连接片的边缘位置,且所述热传递方向为由边缘位置向中间位置方向传递时,将所述连接片的中间位置作为所述第一熔断位置,将所述连接片的边缘位置作为所述第二熔断位置。

15.可选地,所述根据所述电池连接片的局部过热位置和热传递方向确定连接片的第一熔断位置和第二熔断位置,包括:

16.当所述局部过热位置位于所述连接片的中间位置,且所述热传递方向为由中间位

置向边缘位置方向传递时,将所述连接片的边缘位置作为所述第一熔断位置,将所述中间位置作为所述第二熔断位置。

17.可选地,在构建过流热仿真模型之前,还包括:

18.构建所述电池连接片的几何模型;

19.结合有限元软件在所述几何模型中配置所述电池连接片的物理参数。

20.可选地,所述电池连接片的物理参数至少包括:所述连接片材料的密度、比热容、导热系数和电导率。

21.第二方面,本发明实施例还提供了一种电池连接片的熔断设计装置,该电池连接片的熔断设计装置包括:

22.模型构建模块,用于构建过流热仿真模型;

23.温度场计算模块,用于对所述过流热仿真模型施加预设电流,并计算过流热仿真模型的温度场;

24.局部过热位置和热传递方向确定模块,用于根据所述温度场确定所述电池连接片的局部过热位置和热传递方向;

25.熔断位置确定模块,用于根据所述电池连接片的局部过热位置和热传递方向确定连接片的熔断位置。

26.可选地,所述熔断位置确定模块还用于:

27.根据所述电池连接片的局部过热位置和热传递方向确定连接片的第一熔断位置和第二熔断位置;

28.对所述第一熔断位置进行开口或开孔处理;

29.对所述第二熔断位置进行熔断处理。

30.本发明通过提供一种电池连接片的熔断设计方法和装置,该电池连接片的熔断设计方法包括:构建过流热仿真模型;对过流热仿真模型施加预设电流,并计算过流热仿真模型的温度场;根据温度场确定电池连接片的局部过热位置和热传递方向;根据电池连接片的局部过热位置和热传递方向确定连接片的熔断位置。通过该方法可实现:通过构建连接片的过流仿真模型并计算温度场,通过温度场确定电池连接片的局部过热位置和热传递方向,进而根据电池连接片的局部过热位置和热传递方向确定其熔断位置,可以在确保熔断有效性和精确性的同时缩短连接片的熔断时间,加快连接片的熔断进程,提高熔断效率,且由于缩短熔断时间,可避免电池长时间处于过热状态而引发安全问题,从而提高了电池的安全性。

附图说明

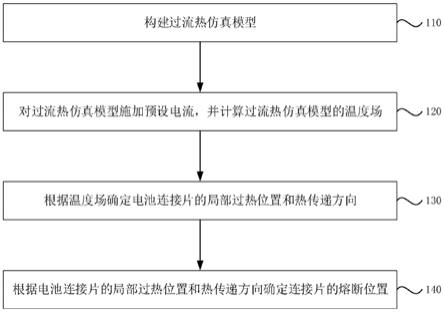

31.图1是本发明实施例一中的一种电池连接片的熔断设计方法的流程图;

32.图2是本发明实施例二中的一种电池连接片的熔断设计方法的流程图;

33.图3是本发明实施例三中的一种电池连接片的熔断设计方法的流程图;

34.图4是本发明实施例三中的一种熔断位置的结构示意图;

35.图5是本发明实施例三中的一种开孔处理后的结构示意图;

36.图6是本发明实施例四中的一种电池连接片的熔断设计方法的流程图;

37.图7是本发明实施例四中的一种熔断位置的结构示意图;

38.图8是本发明实施例四中的一种开口处理后的结构示意图;

39.图9是本发明实施例五中的一种电池连接片的熔断设计装置的结构框图。

具体实施方式

40.下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

41.实施例一

42.图1为本发明实施例一中提供的一种电池连接片的熔断设计方法的流程图,本实施例可适用于在对电池连接片的熔断设计过程,能够加快熔断进程、提高熔断效率的方法,该方法可以由电池连接片的熔断设计装置来执行,参考图1,具体包括如下步骤:

43.步骤110、构建过流热仿真模型;

44.具体的,可根据电池连接片的结构,结合有限元计算软件搭建电池连接片的过流热仿真模型。

45.步骤120、对过流热仿真模型施加预设电流,并计算过流热仿真模型的温度场;

46.具体的,根据预设电流给过流热仿真模型施加电流边界,使得电池连接片的仿真模型在电流的作用下发生过流热变化,然后,计算过流热仿真模型的温度场。

47.其中,预设电流为使得电池连接片发生过流时的电流值,其具体数值可根据实际情况进行设置,在此不做具体的限定。

48.步骤130、根据温度场确定电池连接片的局部过热位置和热传递方向;

49.其中,根据过流热仿真模型计算得到的温度场可以展示出电池连接片的各个区域位置的温度高低和温度高低变化趋势。其中,电池连接片的局部过热位置是指电池连接片的温度场上温度最高的区域,其数量可能为一个或多个。热传递方向是指电池连接片上温度高的区域向温度低的区域传递温度或热量的方向。

50.步骤140、根据电池连接片的局部过热位置和热传递方向确定连接片的熔断位置。

51.由于局部过热位置和热传递方向分别代表电池连接片的温度最高区域,以及热量的传递方向或温度的变化趋势,为了在确保熔断有效性的同时加快连接片的熔断进程,提高熔断效率,根据电池连接片的局部过热位置和热传递方向确定连接片的熔断位置。

52.在本实施例的技术方案中,该电池连接片的熔断设计方法的工作原理为:参考图1,首先,构建过流热仿真模型;然后,对过流热仿真模型施加预设电流,并计算过流热仿真模型的温度场;根据温度场确定电池连接片的局部过热位置和热传递方向;根据电池连接片的局部过热位置和热传递方向确定连接片的熔断位置。由此,根据电池连接片的局部过热位置和热传递方向确定连接片的熔断位置,可以在确保熔断有效性的同时缩短连接片的熔断时间,加快熔断进程,提高熔断效率,且由于缩短熔断时间,可避免电池长时间处于过热状态而引发安全问题,从而提高了电池的安全性。

53.本实施例的技术方案,通过提供一种电池连接片的熔断设计方法,该电池连接片的熔断设计方法包括:构建过流热仿真模型;对过流热仿真模型施加预设电流,并计算过流热仿真模型的温度场;根据温度场确定电池连接片的局部过热位置和热传递方向;根据电池连接片的局部过热位置和热传递方向确定连接片的熔断位置。通过该方法可实现:通过

构建连接片的过流仿真模型并计算温度场,通过温度场确定电池连接片的局部过热位置和热传递方向,进而根据电池连接片的局部过热位置和热传递方向确定其熔断位置,可以在确保熔断有效性和精确性的同时缩短连接片的熔断时间,加快熔断进程,提高熔断效率,且由于缩短熔断时间,可避免电池长时间处于过热状态而引发安全问题,从而提高了电池的安全性。

54.在上述技术方案的基础上,可选地,计算过流热仿真模型的温度场,包括:

55.采用数值传热学方法计算过流热仿真模型的温度场。

56.其中,数值传热学,又称计算传热学,是指对描写流动与传热问题的控制方程采用数值方法,通过计算机求解的一门传热学与数值方法相结合的交叉学科。数值传热学的基本思想是把原来在空间与时间坐标中连续的物理量的场,例如温度场,用一系列有限数量的离散点上的值的集合来代替,通过一定的原则建立起这些离散点变量值之间关系的代数方程(称为离散方程)。求解所建立起来的代数方程以获得求解变量的近似值。

57.可选地,根据温度场确定电池连接片的局部过热位置和热传递方向,包括:根据温度场的温度标识确定电池连接片的局部过热位置;根据温度场的温度标识和局部过热位置确定热传递方向。

58.其中,温度标识可以为颜色标识,例如,可以按照温度的高低将其标识对应设置为颜色的深浅,按照温度的高低变化趋势将其标识对应设置为颜色的深浅变化。例如,将温度高的温度值对应的标识设置为深颜色,例如深红色;将温度低的温度值对应的标识设置浅颜色,例如浅黄色。此处只是示例性的说明,具体的温度值对应何种颜色的标识可根据实际情况进行设置,在此不做具体的限定。

59.可选地,在构建过流热仿真模型之前,还包括:

60.构建电池连接片的几何模型;

61.结合有限元软件在几何模型中配置电池连接片的物理参数。

62.具体的,在构建过流热仿真模型之前,根据电池连接片的结构和尺寸建立连接片的几何模型,然后导入有限元软件;在有限元软件中配置好电池连接片的各种材料组件的物理参数,以构建过流热仿真模型。

63.需要说明的,在构建过流热仿真模型之前,还可以是构建电池(电池内包含连接片的结构)的几何模型,结合有限元软件在电池的几何模型中配置电池(包括连接片)的物理参数,进而建立连接片的过流热仿真模型。具体是构建连接片单个组件的几何模型还是构建包含连接片的整个电池的几何模型,可根据实际需求情况进行设置,在此不做具体的限定。

64.可选地,电池连接片的物理参数至少包括:连接片材料的密度、比热容、导热系数和电导率。

65.其中,在有限元软件中可以配置连接片所用材料的密度、比热容、导热系数和电导率等参数,为后续向过流热仿真模型施加预设电流提供基础的参数保障。

66.实施例二

67.图2是本发明实施例二中提供的一种电池连接片的熔断设计方法的流程图。在上述实施例一的基础上,可选地,参考图2,具体包括如下步骤:

68.步骤210、构建过流热仿真模型;

69.步骤220、对过流热仿真模型施加预设电流,并计算过流热仿真模型的温度场;

70.步骤230、根据温度场确定电池连接片的局部过热位置和热传递方向;

71.步骤240、根据电池连接片的局部过热位置和热传递方向确定连接片的第一熔断位置和第二熔断位置;

72.其中,连接片的第一熔断位置的温度要比第二熔断位置的温度低,其达到熔点所需的时间要比第二熔断位置所需的时间要长。因此,根据电池连接片的局部过热位置和热传递方向先确定出第一熔断位置和第二熔断位置,然后在第一熔断位置还未达到熔断所需的温度之前,就将第一熔断位置先进行熔断或者切断处理,可以加快连接片熔断处理的进程,缩短熔断时间,提高熔断效率。且与现有技术将第一熔断位置和第二熔断位置作为一个整体一次性做熔断处理相比,在第一熔断位置还未达到熔断所需的温度,且未对第二熔断位置进行熔断处理之前,就将第一熔断位置先进行切断处理,可以避免现有技术因在第一熔断位置未达熔断温度时,将第一熔断位置和第二熔断位置一并做熔断处理时造成熔断不彻底、结构变型、损坏材料性能等情况的发生,由此,本发明实施例的技术方案可以实现在确保熔断有效性和精确性的同时,缩短连接片的熔断时间,加快连接片的熔断进程,提高熔断效率,且由于缩短熔断时间,可避免电池长时间处于过热状态而引发安全问题,从而提高了电池的安全性。

73.步骤250、对第一熔断位置进行开口或开孔处理;对第二熔断位置进行熔断处理。

74.其中,对第一熔断位置先进行切断处理的方式可以为:在第一熔断位置处做开口或者开孔处理,具体的开口或者开孔的尺寸可以根据实际情况进行设置,在此不做具体的限定。

75.其中,第二熔断位置的温度要高于第一熔断位置的温度,很容易达到熔断的温度,因此,在对第一熔断位置进行开口或开孔处理后,只需要对第二熔断位置进行熔断处理即可。

76.实施例三

77.图3是本发明实施例三中提供的一种电池连接片的熔断设计方法的流程图。图4是本发明实施例三中提供的一种熔断位置的结构示意图,图5是本发明实施例三中提供的一种开孔处理后的结构示意图。在上述实施例的基础上,可选地,参考图3,具体包括如下步骤:

78.步骤310、构建过流热仿真模型;

79.步骤320、对过流热仿真模型施加预设电流,并计算过流热仿真模型的温度场;

80.步骤330、根据温度场确定电池连接片的局部过热位置和热传递方向;

81.步骤340、当局部过热位置位于连接片的边缘位置,且热传递方向为由边缘位置向中间位置方向传递时,将连接片的中间位置作为第一熔断位置,将连接片的边缘位置作为第二熔断位置;

82.示例性的,参考图4和图5,示出了局部过热位置位于连接片的边缘位置,且热传递方向为由边缘位置向中间位置方向传递时的情况。例如,根据图4的温度标尺,可以看出图4中第一边缘位置t1和第二边缘位置t2是整个连接片温度最高的区域,则为局部过热位置;位于第一边缘位置t1和第二边缘位置t2之间的中间位置t3处的温度次之,则热传递方向为由第一边缘位置t1向中间位置t3方向传递,由第二边缘位置t2向中间位置t3方向传递,如

图4中的y0方向。由此,将中间位置t3作为第一熔断位置,将第一边缘位置t1和第二边缘位置t2作为第二熔断位置。

83.步骤350、对第一熔断位置进行开口或开孔处理;对第二熔断位置进行熔断处理。

84.示例性的,参考图5,将第一熔断位置即中间位置t3处做开孔处理,得到开孔k0。然后,再将第一边缘位置t1和第二边缘位置t2做熔断处理,进而在确保熔断有效性的同时缩短连接片的熔断时间,加快连接片的熔断进程,提高熔断效率,且由于缩短熔断时间,可避免电池长时间处于过热状态而引发安全问题,从而提高了电池的安全性。

85.实施例四

86.图6是本发明实施例四中提供的一种电池连接片的熔断设计方法的流程图,图7是本发明实施例四中提供的一种熔断位置的结构示意图,图8是本发明实施例四中提供的一种开口处理后的结构示意图。在上述实施例的基础上,可选地,参考图6,具体包括如下步骤:

87.步骤410、构建过流热仿真模型;

88.步骤420、对过流热仿真模型施加预设电流,并计算过流热仿真模型的温度场;

89.步骤430、根据温度场确定电池连接片的局部过热位置和热传递方向;

90.步骤440、当局部过热位置位于连接片的中间位置,且热传递方向为由中间位置向边缘位置方向传递时,将连接片的边缘位置作为第一熔断位置,将中间位置作为第二熔断位置;

91.示例性的,参考图7和图8,示出了局部过热位置位于连接片的中间位置,且热传递方向为中间缘位置向边缘位置方向传递时的情况。例如,根据图7的温度标尺,可以看出图7中中间位置t3是整个连接片温度最高的区域,则为局部过热位置;第一边缘位置t1和第二边缘位置t2处的温度次之,则热传递方向为由中间位置t3向第一边缘位置t1方向传递,由中间位置t3向第二边缘位置t2方向传递,如图7中的y1方向。由此,将第一边缘位置t1和第二边缘位置t2作为第一熔断位置,将中间位置t3作为第二熔断位置。

92.步骤450、对第一熔断位置进行开口或开孔处理;对第二熔断位置进行熔断处理。

93.示例性的,参考图8,将第一熔断位置即第一边缘位置t1和第二边缘位置t2处做开口处理,得到第一开口k1和第二开口k2。然后,再将中间位置t3做熔断处理,进而在确保熔断有效性的同时缩短连接片的熔断时间,加快连接片的熔断进程,提高熔断效率,且由于缩短熔断时间,可避免电池长时间处于过热状态而引发安全问题,从而提高了电池的安全性。

94.实施例五

95.图9是本发明实施例五中提供的一种电池连接片的熔断设计装置的结构框图。本发明实施例五中提供了一种电池连接片的熔断设计装置,该电池连接片的熔断设计装置100包括:

96.模型构建模块10,用于构建过流热仿真模型;

97.温度场计算模块20,用于对过流热仿真模型施加预设电流,并计算过流热仿真模型的温度场;

98.局部过热位置和热传递方向确定模块30,用于根据温度场确定所述电池连接片的局部过热位置和热传递方向;

99.熔断位置确定模块40,用于根据电池连接片的局部过热位置和热传递方向确定连

接片的熔断位置。

100.本实施例的技术方案,通过提供一种电池连接片的熔断设计装置,该电池连接片的熔断设计装置包括:模型构建模块,用于构建过流热仿真模型;温度场计算模块,用于对过流热仿真模型施加预设电流,并计算过流热仿真模型的温度场;局部过热位置和热传递方向确定模块,用于根据温度场确定电池连接片的局部过热位置和热传递方向;熔断位置确定模块,用于根据电池连接片的局部过热位置和热传递方向确定连接片的熔断位置。通过该方法可实现:通过构建连接片的过流仿真模型并计算温度场,通过温度场确定电池连接片的局部过热位置和热传递方向,进而根据电池连接片的局部过热位置和热传递方向确定其熔断位置,可以在确保熔断有效性和精确性的同时缩短连接片的熔断时间,加快连接片的熔断进程,提高熔断效率,且由于缩短熔断时间,可避免电池长时间处于过热状态而引发安全问题,从而提高了电池的安全性。

101.可选地,熔断位置确定模块40还用于:

102.根据电池连接片的局部过热位置和热传递方向确定连接片的第一熔断位置和第二熔断位置;

103.对第一熔断位置进行开口或开孔处理;

104.对第二熔断位置进行熔断处理。

105.本发明实施例所提供的电池连接片的熔断设计装置可执行本发明任意实施例所提供的电池连接片的熔断设计方法,具备执行方法相应的功能模块和有益效果。

106.注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1