一种用于交织捆绑纱的断丝检测方法与流程

1.本技术涉及边缘检测技术领域,尤其是一种用于交织捆绑纱的断丝检测方法。

背景技术:

2.碳纤维布面通常由双边捆绑纱组成,双边捆绑纱由两条边构成,一条是波浪型,另一条是直线型,这两条边交织在一起,形成双边捆绑纱。在碳纤维布面进行生产时,时常会出现双边捆绑纱断丝的情况,影响碳纤维布面的生产质量,因此需要在检验过程中检验出碳纤维布面的断丝情况。

3.双边捆绑纱的断丝情况包括单边直线型边缘断丝、单边波浪型边缘断丝和双边边缘断丝,现有技术中,无法精测检测到双边捆绑纱的断丝情况。

技术实现要素:

4.为了解决现有技术中,无法精确检测到双边捆绑纱的断丝情况,造成碳纤维布面的生产质量低的问题,本技术公开了一种用于交织捆绑纱的检测方法。

5.本技术公开了一种用于交织捆绑纱的断丝检测方法,包括:通过相机拍摄目标碳纤维布面,获取局部图像;所述局部图像中包含多个像素点,每个像素点包括横坐标和纵坐标;获取局部图像中目标行的像素点,根据第一预设条件,判断目标行中是否存在直线型边缘像素点;其中,两个横坐标相邻,纵坐标相等的直线型边缘像素点组成直线型边缘;所述目标行为局部图像中的任意一行;若目标行中不存在直线型边缘像素点,重新获取局部图像中目标行的像素点;若存在直线型边缘像素点,根据第二预设条件,判断目标行中是否存在所述直线型边缘像素点对应的波浪型边缘像素点;其中,两个横坐标相邻,纵坐标相等的波浪型边缘像素点组成波浪型边缘;若目标行中不存在直线型边缘像素点对应的波浪型边缘像素点,重新获取局部图像中目标行的像素点;若存在,判断目标行的相邻两行中是否存在直线型边缘像素点以及直线型边缘像素点对应的波浪型边缘像素点;若不存在,重新获取局部图像中目标行的像素点;若目标行的相邻两行中存在直线型边缘像素点以及直线型边缘像素点对应的波浪型边缘像素点,判断所述目标行以及目标行的相邻两行中的直线型边缘像素点的横坐标是否相等;若不相等,判定局部图像中出现单边直线型边缘断丝;若相等,判断纵坐标差值为1的两个波浪型边缘像素点横坐标之间的差值是否大于2;若差值大于2,判定局部图像中出现单边波浪型边缘断丝;若差值小于或等于2,判断两个相邻的直线型边缘的直线型边缘像素点的横坐标之间的差值是否大于5;若差值大于5,判定局部图像中存在双边边缘断丝;对多张局部图像进行分析,获取目标碳纤维布面的断丝情况。

6.可选的,所述方法还包括:若差值小于或等于5,判定目标行以及目标行相邻两行的直线型边缘和波浪型边缘中没有出现断丝;重新获取局部图像中目标行的像素点。

7.可选的,所述第一预设条件为:随机选取目标行中三个连续像素点,计算所述三个连续像素点的灰度值;判断所述三个连续像素点的灰度值是否满足预设公式,若满足,将所述三个连续像素点中灰度值大于150的两个连续像素点判定为直线型边缘像素点;根据横坐标大小,所述直线型边缘像素点包括左直线型边缘像素点和右直线型边缘像素点。

8.可选的,所述第二预设条件为:根据所述直线型边缘像素点,获取所述左直线型边缘像素点同一行的右五列像素点,以及右直线型边缘像素点同一行的左五列像素点;判断所述左直线型边缘像素点同一行的右五列像素点以及右直线型边缘像素点同一行的左五列像素点中是否有三个连续像素点满足预设公式,若满足,将三个连续像素点中灰度值大于150的两个连续像素点判断为波浪型边缘像素点。

9.可选的,所述预设公式为:f(x1,y)》150,f(x1-1,y)《50,f(x1+1,y)》150;其中,x1和y表示像素的横坐标和纵坐标,f表示灰度值。

10.可选的,所述方法还包括标记目标碳纤维布面的断丝位置。

11.可选的,所述目标碳纤维布面面积为2.5米,包括1000根双边捆绑纱,每根捆绑纱占4个像素。

12.可选的,所述相机为8个,每个相机拍摄包含150根双边捆绑纱的局部图像。

13.可选的,所述相机拍摄时垂直与所述目标碳纤维布面,每个相机间隔40厘米。

14.本技术公开了一种用于交织捆绑纱的断丝检测方法,包括:通过相机拍摄目标碳纤维布面,获取局部图像;获取局部图像中目标行的像素点,根据第一预设条件,判断目标行中是否存在直线型边缘像素点;若存在直线型边缘像素点,根据第二预设条件,判断目标行中是否存在所述直线型边缘像素点对应的波浪型边缘像素点;若存在,判断目标行的相邻两行中是否存在直线型边缘像素点以及直线型边缘像素点对应的波浪型边缘像素点;若存在,判断所述目标行以及目标行的相邻两行中的直线型边缘像素点的横坐标是否相等;若不相等,判定局部图像中出现单边直线型边缘断丝;若相等,判断纵坐标差值为1的两个波浪型边缘像素点横坐标之间的差值是否大于2;若差值大于2,判定局部图像中出现单边波浪型边缘断丝;若差值小于或等于2,判断两个相邻的直线型边缘的直线型边缘像素点的横坐标之间的差值是否大于5;若差值大于5,判定局部图像中存在双边边缘断丝;对多张局部图像进行分析,获取目标碳纤维布面的断丝情况。

15.本技术可以精确检测到碳纤维布面中每根双边捆绑纱的断丝情况,并标记出双边捆绑纱断丝的位置,提高了碳纤维布面的生产质量和生产效率;本技术设置多个相机,对碳纤维布面进行拍摄,能够全面的拍摄到碳纤维布面,减少少检、漏检的情况,提高了检测的效率。

附图说明

16.为了更清楚地说明本技术的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

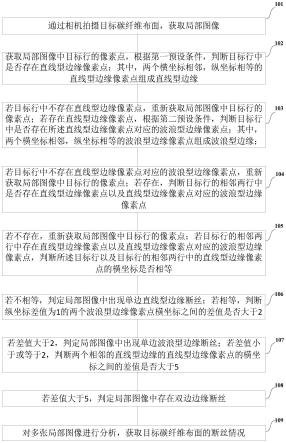

17.图1为本技术实施例公开的一种用于交织捆绑纱的断丝检测方法的流程示意图。

具体实施方式

18.为了解决现有技术中,无法精确检测到双边捆绑纱的断丝情况,造成碳纤维布面的生产质量低的问题,本技术公开了一种用于交织捆绑纱的检测方法。

19.本技术公开了一种用于交织捆绑纱的断丝检测方法,参见图1所示的流程示意图,包括:步骤101,通过相机拍摄目标碳纤维布面,获取局部图像;所述局部图像中包含多个像素点,每个像素点包括横坐标和纵坐标。

20.步骤102,获取局部图像中目标行的像素点,根据第一预设条件,判断目标行中是否存在直线型边缘像素点;其中,两个横坐标相邻,纵坐标相等的直线型边缘像素点组成直线型边缘;所述目标行为局部图像中的任意一行。

21.步骤103,若目标行中不存在直线型边缘像素点,重新获取局部图像中目标行的像素点;若存在直线型边缘像素点,根据第二预设条件,判断目标行中是否存在所述直线型边缘像素点对应的波浪型边缘像素点;其中,两个横坐标相邻,纵坐标相等的波浪型边缘像素点组成波浪型边缘。

22.步骤104,若目标行中不存在直线型边缘像素点对应的波浪型边缘像素点,重新获取局部图像中目标行的像素点;若存在,判断目标行的相邻两行中是否存在直线型边缘像素点以及直线型边缘像素点对应的波浪型边缘像素点。

23.步骤105,若不存在,重新获取局部图像中目标行的像素点;若目标行的相邻两行中存在直线型边缘像素点以及直线型边缘像素点对应的波浪型边缘像素点,判断所述目标行以及目标行的相邻两行中的直线型边缘像素点的横坐标是否相等。

24.步骤106,若不相等,判定局部图像中出现单边直线型边缘断丝;若相等,判断纵坐标差值为1的两个波浪型边缘像素点横坐标之间的差值是否大于2。

25.步骤107,若差值大于2,判定局部图像中出现单边波浪型边缘断丝;若差值小于或等于2,判断两个相邻的直线型边缘的直线型边缘像素点的横坐标之间的差值是否大于5。

26.步骤108,若差值大于5,判定局部图像中存在双边边缘断丝;若差值小于或等于5,判定目标行以及目标行相邻两行的直线型边缘和波浪型边缘中没有出现断丝;重新获取局部图像中目标行的像素点。

27.步骤109,对多张局部图像进行分析,获取目标碳纤维布面的断丝情况,标记目标碳纤维布面的断丝位置。

28.所述第一预设条件为:随机选取目标行中三个连续像素点,计算所述三个连续像素点的灰度值。

29.判断所述三个连续像素点的灰度值是否满足预设公式,若满足,将所述三个连续像素点中灰度值大于150的两个连续像素点判定为直线型边缘像素点;根据横坐标大小,所

述直线型边缘像素点包括左直线型边缘像素点和右直线型边缘像素点。

30.所述第二预设条件为:根据所述直线型边缘像素点,获取所述左直线型边缘像素点同一行的右五列像素点,以及右直线型边缘像素点同一行的左五列像素点。

31.判断所述左直线型边缘像素点同一行的右五列像素点以及右直线型边缘像素点同一行的左五列像素点中是否有三个连续像素点满足预设公式,若满足,将三个连续像素点中灰度值大于150的两个连续像素点判断为波浪型边缘像素点。

32.所述预设公式为:f(x1,y)》150,f(x1-1,y)《50,f(x1+1,y)》150。

33.其中,x1和y表示像素的横坐标和纵坐标,f表示灰度值。

34.在进行具体的操作时,因为一幅碳纤维布面有2.5米,大概一共有1000根双边捆绑纱,每根捆绑纱会有两条边,一条边包括波单边为浪形的捆绑纱和另一条边包括单边为直线型的捆绑纱,一根捆绑纱大概占到4个像素左右,所以需要设定8个相机去检测双边捆绑纱,每个相机需要拍摄有150根左右,每一根捆绑纱的单边占据达到2个像素左右。每个相机垂直于布面拍摄,并且每个相机相邻40cm。这样可以实现碳纤维1000根双边捆绑纱全检。

35.获取到目标碳纤维的局部图像后,首先需要检测出单根捆绑纱双边的边缘,再根据双边的边缘依据特定的检测算法判断双边捆绑纱是否出现断丝或者并丝的情况。

36.检测出一根捆绑纱的双边边缘,设一幅图像的数据为f,因为碳纤维的背景是黑色的,而捆绑纱的边缘是白色的,所以可以依据颜色的灰度值来进行检测,检测出双边捆绑纱,首先需要先检测出直线型的捆绑纱边缘,然后再根据直线型的捆绑纱边缘检测出波浪形的捆绑纱边缘。

37.检测直线型的捆绑纱边缘,因为一条捆绑纱的边缘会占据2个像素左右,若f(x1,y)》150,f(x1-1,y)《50,f(x1+1,y)》150,那么说明(x1,y)和(x1+1,y)为第y行某个捆绑纱直线形边缘的捆绑纱坐标,因为波浪形的捆绑纱和直线型的捆绑纱是编织在一起,所以波浪形的捆绑纱边缘和直线型的捆绑纱边缘距离不会超过5个像素,所以需要在第y行和x1+5列和x1-4列之间去寻找是否有满足以上关系的点的坐标,设找出的对应点的坐标为(m1,y),(m1+1,y)为对应波浪形的捆绑纱边缘,(注:m1在区间x1-4和x1+5之间,并且与两个不相等,因为波浪形边缘和直线型的边缘不会重合)若在y列找到满足以上关系的x1和m1,紧接着在y的下一列去寻找满足以上关系的两个点,也即f(x2,y+1)》150,f(x2-1,y+1)《50,f(x2+1,y+1)》150,并且依据x2找出的对应波浪形的单边捆绑纱边缘为(m2,y+1),(m2+1,y+1),同理找出第y+2列所在的单边直线型的捆绑纱和单边波浪形的捆绑纱为(x3,y+2),(x3+1,y+2),波浪形的捆绑纱边缘为: (m3,y+2),(m3+1,y+2)。

38.再进行单边捆绑纱断纱的判断,1判断单边为直线型的捆绑纱边缘断纱的情况,若不存在这样的x1,x2,x3那么说明单边直线型的捆绑纱没有,说明断纱了。若存在,再判断x1,x2,x3是否两两相等,若不相等,说明单边为直线型的捆绑纱断丝了需要检测出,因为直线型的单边捆绑纱边缘所在的列必须是同一列。 2判断单边为波浪形的捆绑纱边缘断纱情况,若不存在这样的m1,m2,m3,说明没有这样的单边为波浪形的捆绑纱边缘点需要检测出,若存在这样的点,判断相邻两个点的差,因为波浪形的捆绑纱边缘肯定是连续的,所以相邻的两个捆绑纱边缘的差肯定在2个像素以内若m2-m1,m3-m2大于2说明单边为波浪形的捆绑纱出现了断丝的情况需要检测出。用此方法检测出一幅图像中所有列捆绑纱是否出现单边

断纱的情况。

39.判断双边捆绑纱断纱的情况,也即捆绑纱没有出现单边断纱的情况,只需要依据两根相邻捆绑纱单边为直线型的边缘点之间差进行判断即可,设u1为某一根单边为直线型的捆绑纱边缘所在的列,其相邻的单边为直线型的捆绑纱边缘所在的列为u2,若u2-u1》5那么说明相邻两根捆绑纱间距过大出现了断丝的情况需要检测出,依据这个方法去检测出一副图像中所有双边捆绑纱断纱的情况。

40.本技术公开了一种用于交织捆绑纱的断丝检测方法,包括:通过相机拍摄目标碳纤维布面,获取局部图像;获取局部图像中目标行的像素点,根据第一预设条件,判断目标行中是否存在直线型边缘像素点;若存在直线型边缘像素点,根据第二预设条件,判断目标行中是否存在所述直线型边缘像素点对应的波浪型边缘像素点;若存在,判断目标行的相邻两行中是否存在直线型边缘像素点以及直线型边缘像素点对应的波浪型边缘像素点;若存在,判断所述目标行以及目标行的相邻两行中的直线型边缘像素点的横坐标是否相等;若不相等,判定局部图像中出现单边直线型边缘断丝;若相等,判断纵坐标差值为1的两个波浪型边缘像素点横坐标之间的差值是否大于2;若差值大于2,判定局部图像中出现单边波浪型边缘断丝;若差值小于或等于2,判断两个相邻的直线型边缘的直线型边缘像素点的横坐标之间的差值是否大于5;若差值大于5,判定局部图像中存在双边边缘断丝;对多张局部图像进行分析,获取目标碳纤维布面的断丝情况。

41.本技术可以精确检测到碳纤维布面中每根双边捆绑纱的断丝情况,并标记出双边捆绑纱断丝的位置,提高了碳纤维布面的生产质量和生产效率;本技术设置多个相机,对碳纤维布面进行拍摄,能够全面的拍摄到碳纤维布面,减少少检、漏检的情况,提高了检测的效率。

42.以上结合具体实施方式和范例性实例对本技术进行了详细说明,不过这些说明并不能理解为对本技术的限制。本领域技术人员理解,在不偏离本技术精神和范围的情况下,可以对本技术技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本技术的范围内。本技术的保护范围以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1