一种预紧力作用下四点接触球轴承振动评价方法

1.本发明涉及一种预紧力作用下四点接触球轴承振动评价方法,属于轴承振动检测技术领域。

背景技术:

2.四点接触轴承作为动力机械传动机构的关键零部件,因其具有能够承受双向轴向负荷的特点,在动力机械传动机构中的应用也越来越广泛。四点接触球轴承的性能直接影响着整个传动机构的传动效率和可靠性,对四点接触球轴承进行设计时,除了要满足长寿命的要求外,对轴承振动噪声的控制也越来越严格。从轴承设计方面入手,是降低轴承振动噪声的有效方法之一。

3.目前,有关滚动轴承振动机理的研究多数基于轴承制造误差波纹度量与轴承振动量之间的关系,且研究对象多集中在深沟球轴承和圆柱滚子轴承,对这些轴承的研究方法难以直接转用到四点接触球轴承。因此,亟需一种在预紧力作用下对运行的四点接触球轴承振动进行评价的方法,从而便于在四点接触球轴承设计时对振动噪声进行控制。

技术实现要素:

4.本发明的目的在于提供一种预紧力作用下四点接触球轴承振动评价方法,用于解决难以对预紧力作用下的四点接触球轴承的振动进行评价的问题。

5.为了实现上述目的,本发明提供了一种预紧力作用下四点接触球轴承振动评价方法,包括如下步骤:

6.s1、根据四点接触球轴承的几何关系,确定四点接触球轴承在预紧力作用下的工作接触角;

7.s2、根据工作接触角,确定四点接触球轴承的外圈在发生振动前的外圈沟曲率中心位置;

8.s3、根据外圈发生振动前、后的外圈沟曲率中心位置的变化情况,建立用于表征外圈振动时受力的振动方程,并对振动方程进行求解,从而得到轴承的径向振动加速度;

9.s4、根据所述径向振动加速度,评价四点接触球轴承在预紧力作用下的振动大小。

10.由于在预紧力下难以对四点接触球轴承的振动进行评价,本发明通过建立数学模型并进行数学问题求解的方式,根据四点接触球轴承的几何特征,计算轴承在预紧力下的工作接触角,根据工作接触角确定外圈在振动前的外圈沟曲率中心位置,外圈在受到预紧力时发生位移,根据振动前后外圈沟曲率中心的位置,进行受力分析,根据外圈受力情况,建立振动方程,对振动方程进行求解,从而得到轴承的径向振动加速度,根据径向振动加速度对轴承在预紧力下的振动进行评价。

11.进一步地,在上述方法中,步骤s3中,通过如下方法建立振动方程:

12.以四点接触球轴承的中心为原点,四点接触球轴承的轴向方向为z方向,建立四点接触球轴承的振动坐标系;根据工作接触角,确定外圈振动前的内圈沟曲率中心位置,根据

内圈沟曲率中心位置,以及外圈发生振动前、后的外圈沟曲率中心位置的变化情况,建立所述振动方程。

13.进一步地,在上述方法中,所述振动方程通过如下公式表示:

[0014][0015]

式中,m为四点接触球轴承外圈的质量,为轴承在x轴方向的径向振动加速度,为轴承在y轴方向的径向振动加速度,为轴承的轴向振动加速度,为轴承在x轴的径向速度,为轴承在y轴方向的径向速度,为轴承轴向速度,c

x

为润滑油总阻尼在x轴方向的分量,cy为润滑油总阻尼在y轴方向的分量,cz为润滑油总阻尼在z轴方向的分量,f

x

为钢球与外圈的herzt接触力在x轴方向的分量,fy为钢球与外圈的herzt接触力在y轴方向的分量,fz为钢球与外圈的herzt接触力在z轴方向的分量,g为重力加速度,fa为轴承受到的轴向预紧力。

[0016]

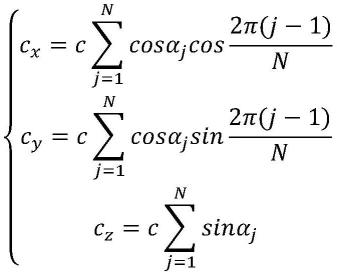

进一步地,在上述方法中,c

x

、cy和cz通过如下公式表示:

[0017][0018]

式中,c为四点接触球轴承的钢球在滚动时的润滑油总阻尼,n为钢球的数量,αj为工作接触角,1<<j<<n。

[0019]

进一步地,在上述方法中,步骤s1中,通过求解如下公式得到工作接触角αj:

[0020][0021]

式中,kn为钢球与四点接触球轴承的内圈和外圈之间的总负荷-变形系数,b=fi+f

e-1,fi为四点接触球轴承的内圈沟曲率半径系数,fe为四点接触球轴承的外圈沟曲率半径系数,dw为钢球直径,α0为原始接触角,αj为轴承的工作接触角,fa为轴承受到的轴向预紧力,n为钢球数量,1<<j<<n。

[0022]

进一步地,在上述方法中,通过求解如下公式得到原始接触角α0:

[0023][0024]

式中,ri为内圈沟曲率半径,re为外圈沟曲率半径,xi为内圈沟曲率中心的偏心距,xe为外圈沟曲率中心的偏心距,gr为四点接触球轴承的径向游隙,dw为钢球直径。

[0025]

进一步地,在上述方法中,钢球与四点接触球轴承的内圈和外圈之间的总负荷-变

形系数kn通过如下公式计算得到:

[0026][0027]

式中,ki为钢球与内圈的负荷-变形系数,ke为钢球与外圈的负荷-变形系数。

[0028]

进一步地,在上述方法中,步骤s4中,根据所述径向振动加速度,采用如下公式计算振动加速度级l,通过振动加速度级l评价四点接触球轴承在预紧力下的振动大小:

[0029][0030]

式中,为径向振动加速度的均方根值,n为钢球数量,为轴承径向振动加速度,a0为振动标准参考值,取为9.81

×

10-3

m/s2。

[0031]

通过振动加速度级对振动情况进行定量评价,便于观察。

[0032]

进一步地,在上述方法中,还包括:确定四点接触球轴承在不同径向游隙下的径向振动加速度,根据对应不同径向游隙的径向振动加速度,评价四点接触球轴承在预紧力作用下的振动大小。

[0033]

通过计算不同径向游隙下的振动加速度,从而对轴承在不同径向游隙下的振动情况进行评价分析,能够指导轴承设计,得到振动更小的四点接触球轴承。

附图说明

[0034]

图1为本发明方法实施例中四点接触球轴承振动评价方法的流程框图;

[0035]

图2为本发明方法实施例中四点接触球轴承在预紧力作用下接触角的变化示意图;

[0036]

图3为本发明方法实施例中四点接触球轴承的振动坐标系的yoz平面示意图;

[0037]

图4为本发明方法实施例中四点接触球轴承的振动坐标系的xoy平面示意图;

[0038]

图5为本发明方法实施例中四点球接触轴承在游隙分别为45μm、65μm和85μm时的轴承振动加速度信号图;

[0039]

图6为本发明方法实施例中四点接触球轴承在不同游隙下的轴承振动加速度级示意图。

具体实施方式

[0040]

为了使本发明的目的、技术方案及优点更加清楚明了,以下结合附图及实施例,对本发明进行进一步详细说明。

[0041]

方法实施例:

[0042]

如图1所示,本发明的预紧力作用下四点接触球轴承振动的评价方法,包括如下步骤:

[0043]

s1、获取四点接触球轴承的结构参数和润滑参数,建立四点接触球轴承的几何模型。

[0044]

s2、根据四点接触球轴承的几何关系,通过如下公式,计算轴承的原始接触角αo:

[0045][0046]

式中,ri为内圈沟曲率半径,re为外圈沟曲率半径,xi为内圈沟曲率中心的偏心距,xe为外圈沟曲率中心的偏心距,gr为四点接触球轴承的径向游隙,dw为钢球直径。

[0047]

在轴承承受外载荷的情况下,轴承的接触角称为工作接触角。四点接触球轴承的滚道是由四段圆弧组成的,当轴承受到轴向预紧力后,钢球与内圈滚道的一条圆弧和相对方向上外圈滚道的一条圆弧产生接触,如图2所示,此时轴承内圈发生轴向位移。图2中αj为轴承的工作接触角,k为外圈的沟曲率中心,m和m

′

分别为接触角变化前和变化后左半内圈的沟曲率中心,e和e

′

分别为接触角变化前和变化后钢球与左半内圈的接触点,h和h

′

分别为接触角变化前和变化后钢球与外圈的接触点。

[0048]

轴承内圈发生的轴向位移δ的大小通过如下公式计算:

[0049][0050]

式中,b=fi+f

e-1,fi为四点接触球轴承的内圈沟曲率半径系数,fe为四点接触球轴承的外圈沟曲率半径系数,dw为钢球直径,α0为原始接触角,αj为轴承的工作接触角。

[0051]

根据hertz接触理论,钢球与套圈之间的接触负荷q通过如下公式计算:

[0052][0053]

式中,kn为钢球与四点接触球轴承的内圈和外圈之间的总负荷-变形系数,b=fi+f

e-1,fi为四点接触球轴承的内圈沟曲率半径系数,fe为四点接触球轴承的外圈沟曲率半径系数,dw为钢球直径,α0为原始接触角,αj为轴承的工作接触角。

[0054]

当四点接触球轴承受到轴向预紧力作用时,各钢球的负荷均匀分布,钢球与套圈之间的接触负荷q同时可以通过如下公式表示:

[0055][0056]

式中,fa为轴承受到的轴向预紧力,n为钢球数量。

[0057]

联立公式(3)和公式(4),得到接触角的超越方程:

[0058][0059]

联立公式(1)和(5),将四点接触球轴承的结构参数、材料参数及预紧力代入公式中进行求解,即可计算出轴承受载后的工作接触角αj。

[0060]

钢球与四点接触球轴承的内圈和外圈之间的总负荷-变形系数kn通过如下公式计算得到:

[0061][0062]

式中,ki为钢球与内圈的负荷-变形系数,ke为钢球与外圈的负荷-变形系数。

[0063]

钢球与内圈的负荷-变形系数ki和钢球与外圈的负荷-变形系数ke通过如下公式表示:

[0064][0065][0066]

式中,∑i、∑e分别为钢球与内圈和外圈的主曲率和函数,通过如下公式计算:

[0067][0068][0069]

为钢球与内圈的接触变形系数,为钢球与外圈的弹性变形系数,通过如下公式进行表示:

[0070][0071][0072]

式中,fi和fe分别为钢球与内圈和外圈的主曲率差函数,通过如下公式计算:

[0073][0074][0075]

s3、根据赫兹接触理论得到钢球与内圈和外圈接触椭圆的长半轴ai和ae。

[0076]

s4、根据hamrock和dowson推导出的等温条件下点接触弹流油膜厚度计算方法,钢球与套圈接触最小油膜厚度h

0j

的计算公式为:

[0077][0078][0079][0080][0081]

[0082]

式中,αu为润滑油粘度的压力指数,η0为润滑油的运动粘度,u为两接触表面的平均速度,r

x

为沿钢球滚动方向的当量曲率半径,k为椭圆率,n为轴承内圈转速,γ=dwcosαj/dm,为无量纲参数,fj为轴承内外套圈的沟曲率半径系数,q为钢球与套圈之间的接触负荷,e0为当量弹性模数,dm为轴承的节圆直径。

[0083]

高压使得hertz接触区的油膜完全刚化,因此忽略hertz接触区的阻尼,润滑油的阻尼主要来自油膜的入口区,润滑油阻尼c的计算公式为:

[0084][0085]

联立公式(15)-(20),当公式(15)、(19)和(20)中的j为i时,aj为钢球与内圈接触椭圆的长半轴ai,能够计算出钢球与内圈接触形成润滑油膜时的润滑油阻尼ci,当公式(15)、(19)和(20)中的j为e时,aj为钢球与外圈接触椭圆的长半轴ae,能够计算出钢球与外圈接触形成润滑油膜时的润滑油阻尼ce。

[0086]

考虑到单个钢球同时与内外圈接触形成润滑油膜,因此润滑油的总阻尼是由内外圈的油膜复合而成,通过如下公式计算出润滑油的总阻尼c:

[0087][0088]

整个四点球轴承的油膜阻尼计算公式为:

[0089][0090]

式中,c为四点接触球轴承的钢球在滚动时的润滑油总阻尼,n为钢球的数量,αj为工作接触角,1<<j<<n。

[0091]

s5、如图3和图4所示,将四点接触球轴承的钢球视为无质量的非线性弹簧,将钢球与两个滚道的接触视为连着有一定质量的自由质点,建立四点接触球轴承的振动坐标系,其中o-xyz为固定坐标系,用于确定轴承零件的初始位置,o-nτ为自然坐标系,用于描述钢球的角位置。如图3所示,内圈和外圈沟曲率中心的位置向量在外圈无位移之前为:

[0092][0093][0094]

式中,θj为第j个钢球旋转t时间后与y轴的夹角,θj=ωct+2π(j-1)/n,ri=0.5(dm+bdcosαj),re=0.5(d

m-bdcosαj),z

e-zi=bdsinαj,bd=ri+r

e-d

w-grcosαj,ωc为保持架的旋转角速度;zi和ze分别为内外圈沟道曲率中心的初始位置,bd为四点接触球轴承的外圈振动前内外圈沟曲率中心之间的初始距离。

[0095]

根据gb/t32333轴承测振的标准,测振时球轴承只承受轴向预紧力,因此,考虑外

圈在三个方向上的位移,分别为沿x轴方向的直线位移x、沿y轴方向的直线位移y和沿z轴方向的直线位移z,不考虑沿x轴的旋转位移θ

x

和沿y轴的旋转位移θy,即θ

x

=θy=0,内圈和外圈沟曲率中心的位置向量为:

[0096][0097][0098]

变换矩阵t为:

[0099][0100]

内圈和外圈沟曲率中心位置向量变为:

[0101][0102]

令

[0103][0104]

向量的方向角分别为向量与x轴的夹角与y轴的夹角ψj和与z轴的夹角χj,通过如下公式进行表示:

[0105][0106]

考虑外圈振动后,内外圈沟曲率中心的距离为:

[0107][0108]

第j个钢球的弹性变形量δj即为外圈振动前和振动后内外圈沟曲率中心距离的差值:

[0109]

δj=b

′d+h

0i

+h

0e-bd[0110]

式中,b

′d为外圈振动后内外圈沟曲率中心之间的距离,h

0i

为钢球与内圈接触最小油膜厚度,h

0e

为钢球与外圈接触最小油膜厚度,bd为外圈振动前内外圈沟曲率中心之间的初始距离。

[0111]

则第j个钢球和外圈之间的herzt接触力fj变为:

[0112][0113][0114]

式中,kn为钢球与四点接触球轴承的内圈和外圈之间的总负荷-变形系数,δj为外圈振动前和振动后内外圈沟曲率中心距离的差值。

[0115]

所有钢球与外圈的herzt接触力之和在x轴、y轴、z轴方向的分量f

x

、fy、fz可以表示为:

[0116][0117][0118][0119]

则四点接触球轴承在预紧力作用下的非线性振动方程为:

[0120][0121]

式中,m为四点接触球轴承外圈的质量,为轴承在x轴方向的径向振动加速度,为轴承在y轴方向的径向振动加速度,为轴承的轴向振动加速度,为轴承在x轴的径向速度,为轴承在y轴方向的径向速度,为轴承轴向速度,c

x

为润滑油总阻尼在x轴方向的分量,cy为润滑油总阻尼在y轴方向的分量,cz为润滑油总阻尼在z轴方向的分量,f

x

为钢球与外圈的herzt接触力在x轴方向的分量,fy为钢球与外圈的herzt接触力在y轴方向的分量,fz为钢球与外圈的herzt接触力在z轴方向的分量,g为重力加速度,fa为轴承受到的轴向预紧力。

[0122]

s6、定义求解的起始时间、结束时间和求解步长,对四点接触球轴承的振动方程进行求解,得到轴承径向振动加速度信号

[0123]

改变四点接触球轴承的径向游隙值,重复上述步骤,绘制不同径向游隙下四点接触球轴承的振动加速度信号图。

[0124]

s7、采用振动加速度级l评价轴承振动的大小,计算公式如下所示:

[0125][0126]

式中,为径向振动加速度的均方根值,s0为振动标准参考值,取为9.81

×

10-3

m/s2。

[0127]

以某型号的四点接触球轴承为例,对本发明的方法进行验证,该轴承的结构参数

及润滑油参数如下:

[0128]dm

=97.5mm,ri=9.03mm,re=9.24mm,n=15,dw=17.463mm,gr=75μm,αu=2.21

×

10-8

pa-1

,η0=0.06338pa

·

s,fa=3310n,n=2300r/min。

[0129]

按照上述步骤s1-s7,绘制如图5所示的不同径向游隙下四点接触球轴承的振动加速度信号图,以及如图6所示的不同径向游隙下四点接触球轴承的轴承振动加速度级示意图,从而对轴承在预紧力下的振动情况进行评价,从图6中可以看出,轴承振动加速度级随径向游隙的增大而增大。

[0130]

采用本发明,可根据不同四点接触球轴承的几何特点,对轴承在预紧力下的振动情况进行评价,根据评价结果可以指导轴承设计,从而设计出低振动的四点接触球轴承。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1