一种发动机动力涡轮细长悬臂转子动力学设计方法

1.本发明属于航空发动机和燃气轮机转子动力学技术领域,涉及一种悬臂转子动力学设计方法,尤其涉及一种发动机动力涡轮细长悬臂转子动力学设计方法。

背景技术:

2.动力涡轮位于涡轴发动机核心机下游,主要由动力涡轮、涡轮轴及功率输出轴组成。动力涡轮转子由于其结构上的差异,转子质量主要集中于动力涡轮端,转子-支承系统为典型的细长悬臂转子,其动力特性具有很显著的特点。

3.对于动力涡轮轴这样细长的柔性转子系统,在设计过程中若按传统转子采取增强轴的刚性来优化动力学特性,增强动力涡轮转子刚性的同时会增加悬臂端质量,导致对调整临界转速的作用则很微弱,同时也会使转子刚体振型弯曲应变能过大,呈现弯曲较大的振型,对振动不利。另外,当涡轴发动机的总体方案已经确定的情况下,只能在有限的范围内进行结构参数优化,使动力涡轮临界转速优化更加困难。此时,就亟需提出一种更优的发动机动力涡轮悬臂转子动力学设计方法。

技术实现要素:

4.(一)要解决的技术问题

5.针对现有技术中的技术缺陷,本发明提供一种发动机动力涡轮细长悬臂转子动力学设计方法,最大限度的减小因质量增加带来的不利影响,同时增大轴的刚度,对关键敏感结构参数进行优化。能够快速迭代出满足临界转速的动力涡轮轴结构。适用于航空发动机、燃气轮机悬臂转子-支承系统动力学特性设计。

6.(二)技术方案

7.本发明为解决其技术问题所采用的技术方案为:

8.一种发动机动力涡轮细长悬臂转子动力学设计方法,其特征在于,该设计方法主要包括以下步骤:

9.ss1.基于发动机动力涡轮悬臂转子结构的几何模型,建立动力涡轮转子动力学模型,对动力涡轮转子-支承系统进行临界转速计算,通过调节靠近动力涡轮转子悬臂端支点的支承刚度,使动力涡轮转子刚体振动临界转速低于慢车转速,判断动力涡轮转子弯曲临界转速是否满足转子动力学安全裕度,若否,则进入步骤ss2,若是则进入步骤ss5;

10.ss2.沿轴向移动动力涡轮轴中心孔内实心部分,判断动力涡轮转子弯曲临界转速是否满足转子动力学安全裕度,若否,则进入步骤ss3,若是则进入步骤ss5;

11.ss3.根据总体布局,保持动力涡轮轴厚度不变,同时增大动力涡轮轴的外径和内径,判断动力涡轮转子弯曲临界转速是否满足转子动力学安全裕度,若否,则进入步骤ss4,若是则进入步骤ss5;

12.ss4.保持动力涡轮轴的外径不变,适当增大动力涡轮轴的内径,但动力涡轮轴的厚度不得小于动力涡轮轴强度设计最小厚度,判断动力涡轮转子弯曲临界转速是否满足转

子动力学安全裕度,若否,则进入步骤ss3,若是则进入步骤ss5;

13.ss5.在动力涡轮轴最大应变能密度位置处,沿轴向在动力涡轮轴的内壁设置若干个凹槽,判断动力涡轮转子弯曲临界转速是否满足转子动力学安全裕度,若否,则进入步骤ss3,若是则进入步骤ss6;

14.ss6.完成发动机动力涡轮悬臂转子动力学设计,得到最终优化后发动机动力涡轮悬臂转子结构。

15.在进一步地实施方案中,所述步骤ss1中,调节动力涡轮转子刚体振动临界转速的规律为:降低刚体振动临界转速通过减小后支承刚度实现。

16.在进一步地实施方案中,所述步骤ss2中,提高动力涡轮转子弯曲临界转速通过将动力涡轮轴中心孔内实心部分沿远离悬臂端的方向进行移动。

17.在进一步地实施方案中,所述步骤ss3中,保持动力涡轮轴厚度不变,适当同时增大动力涡轮轴的外径和内径,在增大动力涡轮轴刚度的同时,最大限度的减小因质量增加带来的不利影响,动力涡轮轴内、外径每次增大0.1~0.5mm。

18.在进一步地实施方案中,所述步骤ss4中,每次增大动力涡轮轴内径0.1~0.2mm,增大动力涡轮轴刚度的同时,减小动力涡轮转子悬臂端质量,有利于提升动力涡轮转子弯曲临界转速。

19.在进一步地实施方案中,所述步骤ss5中,每个凹槽宽度5~30mm,深度0.5~2mm。

20.(三)有益效果

21.本发明提供了一种发动机动力涡轮细长悬臂转子动力学设计方法,从设计的角度结合动力涡轮细长悬臂转子的结构和动力学特性,最大限度的减小因质量增加带来的不利影响,同时增大轴的刚度,对关键敏感结构参数进行优化。能够快速迭代出满足临界转速的动力涡轮轴结构。本发明设计方法简单,非常适合工程设计应用,适用范围广,可用于航空发动机、燃气轮机悬臂转子-支承系统动力学设计。

附图说明

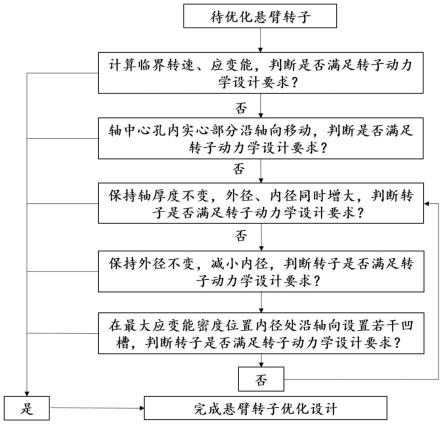

22.图1为本发明实施例的悬臂转子动力学设计方法流程图;

23.图2为本发明实施例所针对悬臂转子-支承系统结构示意图;

24.图3为本发明实施例中在应变能密度最大处设置凹槽示意图。

具体实施方式

25.本发明提出一种发动机动力涡轮细长悬臂转子动力学设计方法,为使本发明实施的目的、技术方案、特点及其工程实用性更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行更加详细的描述。所描述的实施例是本发明一部分实施例,而不是全部的实施例。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.依据如图1所示的实施流程,本发明提出了一种发动机动力涡轮细长悬臂转子动力学设计方法,实现了对某涡轴发动机动力涡轮转子-支承系统动力学设计,该设计方法主要包括以下步骤:

27.ss1.基于发动机动力涡轮悬臂转子结构的几何模型,建立动力涡轮悬臂转子动力学模型,对动力涡轮转子-支承系统进行临界转速计算,通过调节靠近转子悬臂端支点的支承刚度,使动力涡轮转子刚体振动临界转速低于慢车转速,可通过减小后支承刚度实现。判断动力涡轮转子弯曲临界转速是否满足转子动力学安全裕度,若否,则进入步骤ss2,若是则进入步骤ss5;

28.ss2.适当沿轴向移动动力涡轮轴中心孔内实心部分(如图2中区域a所示),将动力涡轮轴中心孔内实心部分沿远离转子悬臂端的方向进行移动可提高转子弯曲临界转速。判断动力涡轮转子弯曲临界转速是否满足转子动力学安全裕度,若否,则进入步骤ss3,若是则进入步骤ss5;

29.ss3.根据总体布局,保持动力涡轮轴厚度不变,适当同时增大动力涡轮轴的外径和内径(如图2所示),可以在增大动力涡轮轴刚度的同时,最大限度的减小因质量增加带来的不利影响,动力涡轮轴内、外径每次增大0.1~0.5mm。判断动力涡轮转子弯曲临界转速是否满足转子动力学安全裕度,若否,则进入步骤ss4,若是则进入步骤ss5;

30.ss4.保持动力涡轮轴的外径不变,适当增大动力涡轮轴的内径,但动力涡轮轴的厚度不得小于强度设计最小厚度。每次增大轴内径0.1~0.2mm,增大动力涡轮轴刚度的同时,减小动力涡轮转子悬臂端质量,有利于提升动力涡轮转子弯曲临界转速。判断动力涡轮转子弯曲临界转速是否满足转子动力学安全裕度,若否,则进入步骤ss3,若是则进入步骤ss5;

31.ss5.在动力涡轮轴最大应变能密度位置处,沿轴向在动力涡轮轴的内壁设置若干个凹槽(如图3所示)。每个凹槽宽度5~30mm,深度0.5~2mm。判断动力涡轮转子弯曲临界转速是否满足转子动力学安全裕度,若否,则进入步骤ss3,若是则进入步骤ss6;

32.ss6.完成发动机动力涡轮细长悬臂转子动力学设计,得到最终优化后的发动机动力涡轮细长悬臂转子结构。

33.综上所述,本发明提供了一种发动机动力涡轮细长悬臂转子动力学设计方法,从设计的角度结合动力涡轮细长悬臂转子的结构和动力学特性,最大限度的减小因质量增加带来的不利影响,同时增大轴的刚度,对关键敏感结构参数进行优化。能够快速迭代出满足临界转速的动力涡轮轴结构。本发明设计方法简单,非常适合工程设计应用,适用范围广,可用于航空发动机、燃气轮机悬臂转子-支承系统动力学设计。

34.此外,需要说明的是,本说明书中所描述的具体实施例,其零件的形状、所取名称等可以不同。凡依本发明专利构思所述的方法及原理所做的等效或简单变化,均包括于本发明专利的保护范围内。

35.本发明未详细阐述部分属于本领域技术人员的公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1