用于针栓喷注器优化的模块化推力室验证结构及验证方法与流程

1.本发明属于液体火箭发动机技术领域,具体涉及一种用于针栓喷注器优化的模块化推力室验证结构及验证方法。

背景技术:

2.针栓式喷注器的概念在二十世纪五十年代就已提出,目前广泛用于变推力或固定推力的液体火箭发动机。以trw公司为代表,经过近六十年的技术发展,研制了众多针栓式固定推力和变推力液体火箭发动机,其中六十多种针栓式发动机得到了热试考核。从二十世纪九十年代开始,重点开展了液氧/液氢、液氧/煤油等大推力针栓发动机研究,在低温推进剂应用、低成本方案取得了显著的成果。针栓喷注器结构简单、结构可靠性高,易于实现重复使用。针栓喷注器为单喷注单元,虽然结构简单,但是影响燃烧效率、身部冷却的因素多,需要通过试车对各种影响因素进行优化,从而确定能够兼顾高燃烧效率、身部可靠冷却的推力室技术方案。

3.针栓喷注器典型流场结构见图1,中心路与外圈推进剂撞击后形成一定角度喷雾扇,喷雾扇上形成上回流区a,喷雾扇以下形成中心回流区b,在合成喷雾扇以下适当位置引入冷却液膜,对身部进行冷却,保证身部可靠冷却。

4.在研制过程中需要优化冷却环内侧壁的角度、冷却液膜量、冷却孔直径、冷却孔间距、冷却孔角度等,在保证身部可靠冷却的同时尽量降低冷却液膜比例;上回流区尺度、中心回流区尺度、推力室长度、合成射流c击壁位置与冷却液膜相对距离、冷却液膜与喉部距离等参数也需要进行详细验证,从而兼顾燃烧效率与身部可靠冷却。十几个要素单独或叠加在一起影响推力室燃烧效率和喉部温度,验证的工作量非常大,需要试车次数多,研制成本高、研制周期长。

技术实现要素:

5.本发明的目的是解决目前研制针栓喷注器推力室过程中,在兼顾高燃烧效率、身部可靠冷却性时,需要考虑多重影响因素,验证的工作量非常大,需要试车次数多,研制成本高、研制周期长的技术问题,而提供了一种用于针栓喷注器优化的模块化推力室验证结构及验证方法。

6.为达到上述目的,本发明采用的技术方案为:

7.一种用于针栓喷注器优化的模块化推力室验证结构,其特殊之处在于:包括依次密封连接的针栓喷注器、调整环、冷却环、延长环以及身部;

8.所述针栓喷注器、调整环和冷却环螺栓连接;

9.所述冷却环、延长环和身部螺栓连接;

10.以推力室身部的轴线中心,定义冷却环的内侧壁与身部径向平面的夹角为第一倾斜角,所述冷却环的内侧壁设置至少两种不同的角度的第一倾斜角;

11.在冷却环的靠近身部的一端加工至少两组冷却孔,定义冷却孔的轴线与身部径向

平面的夹角为第二倾斜角,各冷却孔的孔径、冷却孔之间圆周方向距离及冷却孔的第二倾斜角均不相同。

12.进一步地,所述冷却环的内侧壁设置两种不同的角度的第一倾斜角,所述冷却环一侧的第一倾斜角为γ,另一侧的第一倾斜角为θ;

13.所述冷却孔为两组,分别为设置在冷却环一侧靠近身部的端部的第二倾斜角为α的第一冷却孔,以及设置在冷却环另一侧靠近身部的端部的第二倾斜角为β的第二冷却孔;

14.所述冷却环上分别设置与第一冷却孔连通的第一冷却路接管嘴和与第二冷却孔连通的第二冷却路接管嘴。

15.进一步地,所述γ和θ为70

°

~90

°

范围内的不同角度值;

16.所述α和β为90

°

~100

°

范围内的不同角度值;

17.所述冷却孔径的范围为0.3mm~2.0mm;

18.所述冷却孔之间圆周方向距离的范围5mm~15mm。

19.进一步地,所述针栓喷注器与调整环之间和调整环与冷却环之间分别通过第一石墨密封环和第二石墨密封环密封;

20.所述冷却环与延长环之间和延长环与身部6分别通过第三石墨密封环和第四石墨密封环密封。

21.本发明还提供了一种用于针栓喷注器优化的模块化推力室验证方法,采用上述的用于针栓喷注器优化的模块化推力室验证结构,其特殊之处在于,包括以下步骤:

22.步骤1、以推力室身部的轴线中心,在冷却环的内侧壁设置至少两种不同的角度的第一倾斜角;

23.在冷却环的靠近身部的一端加工至少两组冷却孔径、冷却孔之间圆周方向距离、第二倾斜角均不相同的冷却孔;

24.步骤2、选定初始厚度的调整环和延长环,连接模块化推力室验证结构;设定冷却路初始流量,进行第一次试车考核验证,测量、记录并对比不同冷却环内侧壁角度、冷却孔径、冷却孔之间圆周方向距离不同的冷却孔对应的喉部温度;

25.步骤3、保持步骤2模块化推力室验证结构不变,改变冷却路流量,分别进行试车考核验证,通过红外温度测量、记录并对比不同冷却环内侧壁角度、冷却孔径、冷却孔之间圆周方向距离不同的冷却孔对应的喉部温度,获得不同冷却路流量对喉部温度影响趋势;

26.步骤4、根据步骤3获得的不同冷却路流量对喉部温度影响趋势,选择最优的冷却路流量及模块化推力室验证结构,再次进行试车考核验证,测量此时的喉部温度和燃烧效率;

27.若喉部温度和燃烧效率均满足设计要求,则确定推力室技术状态;

28.若喉部温度或燃烧效率不满足设计要求,则进入步骤5;

29.步骤5、通过更换不同厚度的调整环和延长环,返回步骤1,直至喉部温度、燃烧效率均满足设计要求。

30.进一步地,步骤5中,按以下规则更换调整环和延长环:

31.a、若步骤4测量的喉部温度偏高、燃烧效率高,则加长调整环、减小延长环且延长环的减小值应大于调整环加长量;

32.b、若步骤4测量的喉部温度高、燃烧效率低,则加长调整环、减小延长环且延长环

的减小值应小于调整环加长量;

33.c、若步骤4测量的喉部温度低、燃烧效率低,则加长延长环、加长调整环。

34.进一步地,所述测量喉部温度采用红外测温。

35.与现有技术相比,本发明具有的有益技术效果如下:

36.1、本发明提出的用于针栓喷注器优化的模块化推力室验证结构,代替推力室的一体化结构,通过设计不同样式的冷却环,更换不同厚度的调整环和延长环,解决了之前依据经验完成初始设计,试车后结果不理想时再重新设计的繁琐工作。

37.2、本发明提出的用于针栓喷注器优化的模块化推力室验证验证方法,可以实现多影响因素的快速验证,显著缩短针栓喷注器推力室研制周期,快速确定推力室技术状态,并且可以在同一燃烧场条件下完成多因素直接对比,可以排除产品装配状态、测量系统波动带来的干扰,对比的结果准确性高、更可信。

38.3、本发明提出的用于针栓喷注器优化的模块化推力室验证方法,克服了目前设计过程中,在多重影响因素下设计经验存在较大局限性,需要较多次试车才能确定产品状态,推力室研制周期长、研制成本高的技术问题。现有的验证方法是在两次或者多次试车中对比冷却环角度对喉部温度的影响,可能因为测量准确性的问题,不能给出符合实际情况的规律。本发明提出的结构可以在同一次试车中验证不同冷却环角度对喉部温度的影响(或者其他因素),同一次试车中测量系统相同,测量数据对比起来是可信的,能给出明确的趋势性规律。

附图说明

39.图1为栓喷注器喷注典型流场结构示意图;

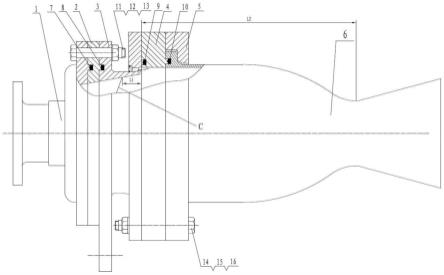

40.图2为本发明用于针栓喷注器优化的模块化推力室验证结构实施例示意图;

41.图3为本发明实施例中冷却环结构示意图;(向右旋转90

°

)

42.附图标记说明:

43.a-上回流区,b-中心回流区;c-合成射流;

44.1-针栓喷注器,2-调整环,3-冷却环,4-延长环,5-连接法兰,6-身部,7-第一石墨密封环,8-第二石墨密封环,9-第三石墨密封环,10-第四石墨密封环,11-第一螺栓,12-第一垫片,13-第一螺母,14-第二螺栓,15-第二垫片,16-第二螺母,17-第一冷却路接管嘴,18-第二冷却路接管嘴,19-第一冷却孔,20-第二冷却孔。

具体实施方式

45.为使本发明的目的、优点和特征更加清楚,以下结合附图和具体实施例对本发明提出的一种用于针栓喷注器优化的模块化推力室验证结构及验证方法作进一步详细说明。本领域技术人员应当理解的是,这些实施方式仅仅用来解释本发明的技术原理,目的并不是用来限制本发明的保护范围。

46.如图2所示,本实施例提出的用于针栓喷注器优化的模块化推力室验证结构,是将推力室模块化,通过外部连接在一起,通过更换一个或多个零件实现在一次试车中可以同时验证不同冷却环内侧壁角度、冷却孔角度等因素对喉部温度的影响,得到优化后兼顾高燃烧效率与冷却性能的针栓喷注器推力室。

47.本实施例提出的用于针栓喷注器优化的模块化推力室验证结构,包括依次连接的针栓喷注器1、调整环2、冷却环3、延长环4以及身部6。

48.针栓喷注器1、调整环2和冷却环3通过第一螺栓11与第一螺母13连接,第一螺栓11与第一螺母13之间设有第一垫片12。针栓喷注器1与调整环2之间和调整环2与冷却环3之间分别通过第一石墨密封环7和第二石墨密封环8密封。

49.冷却环3、延长环4和身部6通过第二螺栓14与第二螺母16连接,第二螺栓14与第二螺母16之间设有第二垫片15。冷却环3与延长环4之间和延长环4与身部6分别通过第三石墨密封环9和第四石墨密封环10密封。

50.在研制过程中需要优化冷却环内侧壁角度、冷却液膜量、冷却孔直径、冷却孔间距、冷却孔角度等,在保证身部可靠冷却的同时尽量降低冷却液膜比例;上回流区尺度、中心回流区尺度、推力室长度、合成射流c击壁位置与冷却液膜相对距离、冷却液膜与喉部距离等参数也需要进行详细验证,从而兼顾燃烧效率与身部可靠冷却。

51.通过更换不同的调整环2可以优化上回流区尺度、合成射流c击壁位置与冷却液相对距离l1;通过更换延长环4优化推力室长度、中心回流区尺度及冷却液膜与喉部距离l2,每次更换一个或多个零件实现方案调整。

52.如图3所示,在冷却环3上设置第一冷却路接管嘴17、第二冷却路接管嘴18,冷却路单独供应,可以在试车中调整冷却比例,一次试车即可以确定合适的冷却液膜比例。

53.以推力室身部6的轴线中心,将冷却环3的内侧壁加工与身部6径向平面的夹角为γ和θ两种不同的角度的第一倾斜角,在一次试车中可以同时验证γ和θ两种不同角度对喉部温度的影响,γ和θ为70

°

~90

°

范围内的不同角度值,喉部温度可以通过红外温度测量方式获得。

54.以推力室身部6的轴线中心,在冷却环3的靠近身部6的一端加工两组冷却孔,定义冷却孔的轴线与身部6径向平面的夹角为第二倾斜角。一侧开设一组冷却孔径、冷却孔之间圆周方向距离不同的倾斜角为α的第一冷却孔19;在另一侧开设一组冷却孔径、冷却孔之间圆周方向距离不同的倾斜角为β的第二冷却孔20。α和β为90

°

~100

°

范围内的不同角度值,冷却孔径的范围为0.3mm~2.0mm,冷却孔之间圆周方向距离的范围5mm~15mm。在一次试车中可以同时验证冷却孔角度不同对喉部温度的影响,同时可以调整冷却孔径、冷却孔之间圆周方向距离,验证冷却孔径、冷却孔之间圆周方向距离不同对喉部温度的影响。

55.利用上述用于针栓喷注器优化的模块化推力室验证结构进行推力室性能验证,具体包括以下步骤:

56.步骤1、以推力室身部6的轴线中心,将冷却环3的内侧壁加工角度为γ和θ两种;在冷却环3的靠近身部6的一端的一侧开设一组冷却孔径、冷却孔之间圆周方向距离不同的倾斜角为α的第一冷却孔19;在另一侧开设一组冷却孔径、冷却孔之间圆周方向距离不同的倾斜角为β的第二冷却孔20;

57.步骤2、选定初始厚度的调整环2和延长环4,连接模块化推力室验证结构;设定冷却路初始流量,进行第一次试车考核验证,通过红外温度测量、记录并对比不同冷却环3内侧壁角度、冷却孔径、冷却孔之间圆周方向距离不同的冷却孔对应的喉部温度;

58.步骤3、保持步骤2模块化推力室验证结构不变,改变冷却路流量,分别进行试车考核验证,通过红外温度测量、记录并对比不同冷却环3内侧壁角度、冷却孔径、冷却孔之间圆

周方向距离不同的冷却孔对应的喉部温度,获得不同冷却路流量对喉部温度影响趋势;

59.步骤4、根据步骤3获得的不同冷却路流量对喉部温度影响趋势,选择最优的冷却路流量及模块化推力室验证结构,再次进行试车考核验证,测量此时的喉部温度和燃烧效率;

60.若喉部温度和燃烧效率均满足设计要求,则确定推力室技术状态;

61.若喉部温度或燃烧效率不满足设计要求,则进入步骤5;

62.步骤5、通过更换不同厚度的调整环2和延长环4,返回步骤1,直至喉部温度、燃烧效率均满足设计要求。

63.更换调整环2可以优化上回流区尺度、合成射流c击壁位置与冷却液相对距离l1对燃烧效率和喉部温度的影响;

64.更换延长环4可以优化推力室长度、中心回流区尺度及冷却液膜与喉部距离l2对燃烧效率和喉部温度的影响;

65.若步骤4测量的喉部温度偏高、燃烧效率高,则加长调整环2、减小延长环4且延长环的减小值应大于调整环2加长量;

66.若步骤4测量的喉部温度高、燃烧效率低,则加长调整环2、减小延长环4且延长环的减小值应小于调整环2加长量;

67.若步骤4测量的喉部温度低、燃烧效率低,则加长延长环4、加长调整环2。

68.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换,因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化及修饰,均属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1