数控加工表面粗糙度预测方法及装置

1.本技术涉及智能制造技术领域,特别涉及一种数控加工表面粗糙度预测方法及装置。

背景技术:

2.表面粗糙度直接影响工件的耐磨、耐腐蚀、耐疲劳等性质,包括车削、铣削和磨削在内的数控加工,均将表面粗糙度作为衡量加工质量的一项核心指标,因此,在工件加工完成后,需要对工件的表面粗糙度进行检测,以保证工件符合质量标准。

3.传统的表面粗糙度检测方法是在数控加工后利用专业的仪器对工件表面进行测量,这样的方法具有较高的准确性,但由于增加了专门的检测环节,降低了整体生产效率,同时,针对一些具有曲面的大型零件,难以直接对其表面粗糙度进行测量。

4.为弥补传统的表面测粗糙度检测方法的不足,相关技术提出了表面粗糙度的预测方法:

5.1)基于材料去除机理建立表面粗糙度物理模型,并依据此模型对表面粗糙度进行预测,该方法所建立的模型通常基于若干假设,且建模过程复杂,加之实际数控加工环境变化复杂,往往使得理论物理模型与实际过程偏离,导致表面粗糙度的预测精度不足;

6.2)基于传统数据回归的方法对表面粗糙度进行预测,该方法通常以工艺参数作为输入,这意味着相同工艺参数对应一致的表面粗糙度,这显然与实际工况不符。在实际数控加工中,即便工艺参数一致,相同工件不同位置的表面粗糙度也会发生变化。

7.综上所述,相关技术中物理模型与实际加工过程偏离,表面粗糙度预测精度较差,泛用性不高,有待改进。

技术实现要素:

8.本技术是基于发明人对以下问题的认知和发现作出的:

9.随着深度学习技术的发展与应用,基于机器学习对表面粗糙度进行智能预测的方法展现出了较好的潜力,该方法通常以某种物理信号作为输入,通过训练提升预测精度,是目前的研究热点。

10.然而,现有的智能预测方法选用加工后的某种测量信号或单一的过程信号,在粗糙度表征信号的选择上较为单一,同时使用的预测模型也为简单的神经网络。

11.综上所述,本技术提供一种数控加工表面粗糙度预测方法及装置,基于机器学习智能预测表面粗糙度,并对粗糙度信号表征和预测模型方面进行相应改善,以解决相关技术中,物理模型与实际加工过程存在偏离,导致表面粗糙度预测发生偏差,表面粗糙度预测精度较差,泛用性不高的技术问题。

12.本技术第一方面实施例提供一种数控加工表面粗糙度预测方法,包括以下步骤:获取数控加工过程中的主轴电流信号、工件振动信号和声发射信号;将所述主轴电流信号、工件振动信号和声发射信号输入至预先训练的表面粗糙度预测模型,得到对应的实际概率

向量,其中,所述表面粗糙度预测模型由带自注意力机制的卷积长短期记忆神经网络训练得到;以及根据所述实际概率向量确定预设的表面粗糙度区间中对应区间,并基于所述对应区间得到所述数控加工表面的实际粗糙度。

13.可选地,在本技术的一个实施例中,概率向量位数与表面粗糙度区间个数相等,其中,所述根据所述实际概率向量确定预设的表面粗糙度区间中对应区间,并基于所述对应区间得到所述数控加工表面的实际粗糙度,包括:比较所述实际概率向量各位上的数值,将位于数值最大位对应的表面粗糙度区间作为所述对应区间。

14.可选地,在本技术的一个实施例中,所述将所述主轴电流信号、工件振动信号和声发射信号输入至预先训练的表面粗糙度预测模型,得到对应的实际概率向量,包括:将所述主轴电流信号、所述工件振动信号和所述声发射信号分别输入所述表面粗糙度预测模型的三个卷积神经网络,以在所述三个卷积神经网络中进行卷积、标准化和激活运算,输出对应的压缩数据;将所述对应的压缩数据分别输入三个长短期记忆神经网络,以输出对应的特征向量;将所述对应的特征向量输入自注意力机制模块,并进行动态融合,并通过全连接层输出所述实际概率向量。

15.可选地,在本技术的一个实施例中,在分别输入所述表面粗糙度预测模型的三个卷积神经网络之前,还包括:对所述主轴电流信号、所述工件振动信号和所述声发射信号进行预处理,得到小波包降噪处理和最大最小归一化处理后的主轴电流信号、工件振动信号和声发射信号。

16.可选地,在本技术的一个实施例中,在将所述主轴电流信号、工件振动信号和声发射信号输入至所述预先训练的表面粗糙度预测模型之前,还包括:根据数控加工过程中的主轴电流信号、工件振动信号和声发射信号及对应的表面粗糙度生成样本集;根据所述样本集中的训练集和测试集训练所述带自注意力机制的卷积长短期记忆神经网络,生成所述预先训练的表面粗糙度预测模型。

17.本技术第二方面实施例提供一种数控加工表面粗糙度预测装置,包括:获取模块,用于获取数控加工过程中的主轴电流信号、工件振动信号和声发射信号;计算模块,用于将所述主轴电流信号、工件振动信号和声发射信号输入至预先训练的表面粗糙度预测模型,得到对应的实际概率向量,其中,所述表面粗糙度预测模型由带自注意力机制的卷积长短期记忆神经网络训练得到;以及预测模块,用于根据所述实际概率向量确定预设的表面粗糙度区间中对应区间,并基于所述对应区间得到所述数控加工表面的实际粗糙度。

18.可选地,在本技术的一个实施例中,概率向量位数与表面粗糙度区间个数相等,其中,所述预测模块包括:比较单元,用于比较所述实际概率向量各位上的数值,将位于数值最大位对应的表面粗糙度区间作为所述对应区间。

19.可选地,在本技术的一个实施例中,所述计算模块包括:第一计算单元,用于将所述主轴电流信号、所述工件振动信号和所述声发射信号分别输入所述表面粗糙度预测模型的三个卷积神经网络,以在所述三个卷积神经网络中进行卷积、标准化和激活运算,输出对应的压缩数据;第二计算单元,用于将所述对应的压缩数据分别输入三个长短期记忆神经网络,以输出对应的特征向量;融合单元,用于将所述对应的特征向量输入自注意力机制模块,并进行动态融合,并通过全连接层输出所述实际概率向量。

20.可选地,在本技术的一个实施例中,所述计算模块还包括:预处理单元,用于对所

述主轴电流信号、所述工件振动信号和所述声发射信号进行预处理,得到小波包降噪处理和最大最小归一化处理后的主轴电流信号、工件振动信号和声发射信号。

21.可选地,在本技术的一个实施例中,还包括:生成模块,用于根据数控加工过程中的主轴电流信号、工件振动信号和声发射信号及对应的表面粗糙度生成样本集;训练模块,用于根据所述样本集中的训练集和测试集训练所述带自注意力机制的卷积长短期记忆神经网络,生成所述预先训练的表面粗糙度预测模型。

22.本技术第三方面实施例提供一种电子设备,包括:存储器、处理器及存储在所述存储器上并可在所述处理器上运行的计算机程序,所述处理器执行所述程序,以实现如上述实施例所述的数控加工表面粗糙度预测方法。

23.本技术第四方面实施例提供一种计算机可读存储介质,其上存储有计算机程序,该程序被处理器执行,以用于实现如权利要求1-5任一项所述的数控加工表面粗糙度预测方法。

24.本技术实施例可以利用带自注意力机制的卷积长短期记忆神经网络训练表面粗糙度预测模型,将数控加工过程中的主轴电流信号、工件振动信号和声发射信号转换成实际的概率向量,进而确定数控加工表面的实际粗糙度,结合三种数控加工过程中的信号,并利用带自注意力机制的卷积长短期记忆神经网络,提高表面粗糙度的预测精度,实现表面粗糙度预测的智能化和高效化。由此,解决了相关技术中,物理模型与实际加工过程存在偏离,导致表面粗糙度预测发生偏差,表面粗糙度预测精度较差,泛用性不高的技术问题。

25.本技术附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本技术的实践了解到。

附图说明

26.本技术上述的和/或附加的方面和优点从下面结合附图对实施例的描述中将变得明显和容易理解,其中:

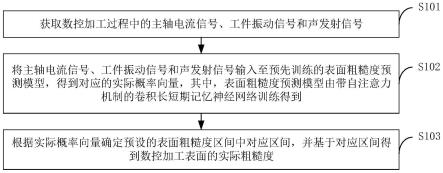

27.图1为根据本技术实施例提供的一种数控加工表面粗糙度预测方法的流程图;

28.图2为根据本技术一个实施例的表面粗糙度预测模型的原理示意图;

29.图3为根据本技术一个实施例的数控加工表面粗糙度预测方法的流程图;

30.图4为根据本技术实施例提供的一种数控加工表面粗糙度预测装置的结构示意图;

31.图5为根据本技术实施例提供的电子设备的结构示意图。

具体实施方式

32.下面详细描述本技术的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本技术,而不能理解为对本技术的限制。

33.下面参考附图描述本技术实施例的数控加工表面粗糙度预测方法及装置。针对上述背景技术中提到的相关技术中,物理模型与实际加工过程存在偏离,导致表面粗糙度预测发生偏差,表面粗糙度预测精度较差,泛用性不高的技术问题,本技术提供了一种数控加工表面粗糙度预测方法,在该方法中,可以利用带自注意力机制的卷积长短期记忆神经网

络训练表面粗糙度预测模型,将数控加工过程中的主轴电流信号、工件振动信号和声发射信号转换成实际的概率向量,进而确定数控加工表面的实际粗糙度,结合三种数控加工过程中的信号,并利用带自注意力机制的卷积长短期记忆神经网络,提高表面粗糙度的预测精度,实现表面粗糙度预测的智能化和高效化。由此,解决了相关技术中,物理模型与实际加工过程存在偏离,导致表面粗糙度预测发生偏差,表面粗糙度预测精度较差,泛用性不高的技术问题。

34.具体而言,图1为本技术实施例所提供的一种数控加工表面粗糙度预测方法的流程示意图。

35.如图1所示,该数控加工表面粗糙度预测方法包括以下步骤:

36.在步骤s101中,获取数控加工过程中的主轴电流信号、工件振动信号和声发射信号。

37.在实际执行过程中,以轧辊磨削加工为例,主轴电流信号可以从数控系统中直接读出,工件振动信号可以由三向振动传感器反馈,声发射信号可以由声发射传感器反馈。本技术实施例通过获取三种信号,可以避免粗糙度表征信号单一导致的预测准确度较低的问题,从而提升预测性能。

38.在步骤s102中,将主轴电流信号、工件振动信号和声发射信号输入至预先训练的表面粗糙度预测模型,得到对应的实际概率向量,其中,表面粗糙度预测模型由带自注意力机制的卷积长短期记忆神经网络训练得到。

39.作为一种可能实现的方式,本技术实施例可以通过带自注意力机制的卷积长短期记忆神经网络,对表面粗糙度预测模型进行训练,并将通过上述步骤获得的主轴电流信号、工件振动信号和声发射信号输入至训练完成的表面粗糙度预测模型,进而得到对应的实际概率向量,便于后续通过实际概率向量确定对应的表面粗糙度。本技术实施例利用带自注意力机制的卷积长短期记忆神经网络,对表面粗糙度预测模型进行训练,可以实现本技术实施例对表面粗糙度预测的智能化和高效化,实现表面粗糙度的准确预测。

40.可选地,在本技术的一个实施例中,将主轴电流信号、工件振动信号和声发射信号输入至预先训练的表面粗糙度预测模型,得到对应的实际概率向量,包括:将主轴电流信号、工件振动信号和声发射信号分别输入表面粗糙度预测模型的三个卷积神经网络,以在三个卷积神经网络中进行卷积、标准化和激活运算,输出对应的压缩数据;将对应的压缩数据分别输入三个长短期记忆神经网络,以输出对应的特征向量;将对应的特征向量输入自注意力机制模块,并进行动态融合,并通过全连接层输出实际概率向量。

41.具体地,在本技术实施例中,表面粗糙度预测模型可以为带自注意力机制的卷积长短期记忆神经网络,该网络可以由三个卷积神经网络分别串接三个长短期记忆神经网络,再与一个自注意力机制模块串接,最后通过一个全连接层输出概率向量。

42.本技术实施例利用该网络进行表面粗糙度预测的原理可以如图2所示:

43.本技术实施例可以分别将采集到的主轴电流信号、工件振动信号和声发射信号输入三个卷积神经网络,在卷积神经网络中进行卷积、标准化和激活运算,其中,卷积运算如下:

[0044][0045]

其中,f(i,j)表示输入数据第i行j列的特征值,m

×

n表示卷积核w(i,j)的大小,b

为偏置项,z(i,j)表示输出特征图第i行j列的特征值。

[0046]

标准化运算如下:

[0047][0048]

其中,表示标准化得到的第k个特征图的第i行j列元素,表示第k个特征图的均值,sk表示第k个特征图的标准差。

[0049]

激活运算如下:

[0050][0051]

其中,f(x)和x分别为激活函数的输出和输入。

[0052]

如图2所示,本技术实施例可以将三个卷积神经网络输出的压缩数据时序输入三个长短期记忆神经网络,进行如下计算:

[0053]ht

=o

t

·

σc(c

t

),

[0054]

其中,h

t

为隐藏态输出,o

t

为输出门计算结果,c

t

为当前时刻新的细胞态,σc为tanh函数,tanh函数为:

[0055][0056]

其中,t为tanh函数的输入。

[0057]

进一步地,本技术实施例可以通过三个长短期记忆神经网络获得主轴电流、工件振动和声发射三种信号的特征向量h

t1

、h

t2

和h

t3

,进一步将特征向量送入自注意力机制模块,进行动态融合,具体如下:

[0058]

本技术实施例可以将h

t1

、h

t2

和h

t3

行拼接到矩阵m,对m进行线性变换得到矩阵key和value,之后通过训练向量query得到特征权重δ,如下所示:

[0059][0060]

其中,dk为query的维度,softmax函数的表达式可以如下:

[0061][0062]

其中,zi为第i个节点的输出,c为节点个数。

[0063]

基于δ,本技术实施例可以进一步得到动态特征融合向量r

*

,如下所示:

[0064]r*

=tanh(value

·

δ

t

),

[0065]

进一步地,本技术实施例可以将动态特征融合向量r

*

送入全连接层,经过softmax函数后得到输出概率向量p。

[0066]

可选地,在本技术的一个实施例中,在分别输入表面粗糙度预测模型的三个卷积神经网络之前,还包括:对主轴电流信号、工件振动信号和声发射信号进行预处理,得到小波包降噪处理和最大最小归一化处理后的主轴电流信号、工件振动信号和声发射信号。

[0067]

进一步地,在将主轴电流信号、工件振动信号和声发射信号输入卷积神经网络之前,本技术实施例可以利用小波包进行信号降噪处理,具体可以如下:

[0068][0069]

其中,w为原始信号幅值,w

new

为转换后的幅值,sgn(

·

)为符号函数,α为调整系数,0《≤1,λ为阈值,其计算表达式可以如下:

[0070][0071]

其中,n为信号长度,mid(

·

)为计算中位数函数。

[0072]

在降噪处理之后,本技术实施例对信号进行最大最小归一化处理,如下所示:

[0073][0074]

其中,x和x

′

分别为最大最小归一化前后的信号值,x

max

和x

min

分别为最大和最小信号值。

[0075]

可选地,在本技术的一个实施例中,在将主轴电流信号、工件振动信号和声发射信号输入至预先训练的表面粗糙度预测模型之前,还包括:根据数控加工过程中的主轴电流信号、工件振动信号和声发射信号及对应的表面粗糙度生成样本集;根据样本集中的训练集和测试集训练带自注意力机制的卷积长短期记忆神经网络,生成预先训练的表面粗糙度预测模型。

[0076]

在实际执行过程中,进行预测之前,本技术实施例可以使用已有的主轴电流信号、工件振动信号、声发射信号及对应的表面粗糙度生成样本集,并根据样本集中的训练集和测试集训练带自注意力机制的卷积长短期记忆神经网络,确定卷积神经网络、长短期记忆神经网络和自注意力机制模块中的训练参数,进而生成预先训练的表面粗糙度预测模型,结合三种数控加工过程中的信号,并利用带自注意力机制的卷积长短期记忆神经网络,提高表面粗糙度的预测精度,实现表面粗糙度预测的智能化和高效化。

[0077]

在步骤s103中,根据实际概率向量确定预设的表面粗糙度区间中对应区间,并基于对应区间得到数控加工表面的实际粗糙度。

[0078]

在实际执行过程中,本技术实施例可以根据数控加工对象的特点,在一定范围内划分若干等距表面粗糙度区间,具体的划分方式可以由本领域技术人员根据实际情况进行设置,在此不做具体限制。

[0079]

进一步地,本技术实施例可以根据上述步骤中获得的概率向量,判断粗糙度所属的表面粗糙度区间,从而实现表面粗糙度的预测。

[0080]

可选地,在本技术的一个实施例中,概率向量位数与表面粗糙度区间个数相等,其中,根据实际概率向量确定预设的表面粗糙度区间中对应区间,并基于对应区间得到数控加工表面的实际粗糙度,包括:比较实际概率向量各位上的数值,将位于数值最大位对应的表面粗糙度区间作为对应区间。

[0081]

可以理解的是,由于输出概率向量p的位数与粗糙度区间的个数相等,在本技术实施例中,p可以为5位向量,即p=[p1·

p2·

p3·

p4·

p5]。

[0082]

本技术实施例可以比较p的每一位数值,找到数值最大的位为第k位,则表面粗糙度位于对应的第k个区间,从而完成表面粗糙度的预测,实现了对表面粗糙度的高效、准确、智能预测。

[0083]

下面结合图2和图3所示,以轧辊磨削加工为例,对本技术实施例的数控加工表面

粗糙度预测方法的工作原理进行详细阐述。

[0084]

如图3所示,本技术实施例可以包括以下步骤:

[0085]

步骤s301:对表面粗糙度预设若干区间。根据数控加工对象的特点,本技术实施例可以在一定范围内划分若干等距表面粗糙度区间。以轧辊磨削加工为例,轧辊磨削是轧钢生产过程中的重要环节,本技术实施例中的轧辊材料可以为92crmo,根据其磨削加工的特点,粗糙度大多位于0至0.4μm的范围内,极少量会大于0.4μm。据此,本技术实施例可以以0.1μm为间隔,预设5个表面粗糙度区间,即[0 0.1]μm、(0.1 0.2]μm、(0.2 0.3]μm、(0.3 0.4]μm及(0.4+∞)。

[0086]

步骤s302:获取数控加工过程中的三种信号。针对本技术实施例中的轧辊磨削,其主轴电流信号可以从数控系统中直接读出,采样频率为2000hz;工件振动信号可以由2个三向振动传感器反馈,2个振动传感器可以分别安装在轧辊磨床的前后托瓦处,且振动信号采样频率为5000hz;声发射信号可以由1个声发射传感器反馈,声发射传感器可以安装在砂轮端盖位置,且声发射信号的采样频率为800000hz。

[0087]

步骤s303:通过表面粗糙度预测模型得到概率向量。具体地,在本技术实施例中,表面粗糙度预测模型可以为带自注意力机制的卷积长短期记忆神经网络,该网络可以由三个卷积神经网络分别串接三个长短期记忆神经网络,再与一个自注意力机制模块串接,最后通过一个全连接层输出概率向量。

[0088]

本技术实施例利用该网络进行表面粗糙度预测的原理可以如图2所示:

[0089]

本技术实施例可以分别将采集到的主轴电流信号、工件振动信号和声发射信号输入三个卷积神经网络,在卷积神经网络中进行卷积、标准化和激活运算,其中,卷积运算如下:

[0090][0091]

其中,f(i,j)表示输入数据第i行j列的特征值,m

×

n表示卷积核w(i,j)的大小,b为偏置项,z(i,j)表示输出特征图第i行j列的特征值。

[0092]

标准化运算如下:

[0093][0094]

其中,表示标准化得到的第k个特征图的第i行j列元素,表示第k个特征图的均值,sk表示第k个特征图的标准差。

[0095]

激活运算如下:

[0096][0097]

其中,f(x)和x分别为激活函数的输出和输入。

[0098]

如图2所示,本技术实施例可以将三个卷积神经网络输出的压缩数据时序输入三个长短期记忆神经网络,进行如下计算:

[0099]ht

=o

t

·

σc(c

t

),

[0100]

其中,h

t

为隐藏态输出,o

t

为输出门计算结果,c

t

为当前时刻新的细胞态,σc为tanh函数,tanh函数为:

[0101][0102]

其中,t为tanh函数的输入。

[0103]

进一步地,本技术实施例可以通过三个长短期记忆神经网络获得主轴电流、工件振动和声发射三种信号的特征向量h

t1

、h

t2

和h

t3

,进一步将特征向量送入自注意力机制模块,进行动态融合,具体如下:

[0104]

本技术实施例可以将h

t1

、h

t2

和h

t3

行拼接到矩阵m,对m进行线性变换得到矩阵key和value,之后通过训练向量query得到特征权重δ,如下所示:

[0105][0106]

其中,dk为query的维度,softmax函数的表达式可以如下:

[0107][0108]

其中,zi为第i个节点的输出,c为节点个数。

[0109]

基于δ,本技术实施例可以进一步得到动态特征融合向量r

*

,如下所示:

[0110]r*

=tanh(value

·

δ

t

),

[0111]

进一步地,本技术实施例可以将动态特征融合向量r

*

送入全连接层,经过softmax函数后得到输出概率向量p。

[0112]

可以理解的是,由于输出概率向量p的位数与粗糙度区间的个数相等,在本技术实施例中,p可以为5位向量,即p=[p1·

p2·

p3·

p4·

p5]。

[0113]

在进行预测之前,本技术实施例可以使用已有的主轴电流信号、工件振动信号、声发射信号及对应的表面粗糙度区间,对带自注意力机制的卷积长短期记忆神经网络的表面粗糙度预测模型进行训练,确定卷积神经网络、长短期记忆神经网络和自注意力机制模块中的训练参数。在本技术实施例中,可以利用已有的777组主轴电流信号、工件振动信号、声发射信号及对应的表面粗糙度区间数据,完成对表面粗糙度预测模型的训练。

[0114]

进一步地,在将主轴电流信号、工件振动信号和声发射信号输入卷积神经网络之前,本技术实施例可以利用小波包进行信号降噪处理,具体可以如下:

[0115][0116]

其中,w为原始信号幅值,w

new

为转换后的幅值,sgn(

·

)为符号函数,α为调整系数,0《≤1,λ为阈值,其计算表达式可以如下:

[0117][0118]

其中,n为信号长度,mid(

·

)为计算中位数函数。

[0119]

在降噪处理之后,本技术实施例对信号进行最大最小归一化处理,如下所示:

[0120][0121]

其中,x和x

′

分别为最大最小归一化前后的信号值,x

max

和x

min

分别为最大和最小信号值。

[0122]

步骤s304:判断表面粗糙度所在区间。本技术实施例可以比较p的每一位数值,找

到数值最大的位为第k位,则表面粗糙度位于对应的第k个区间,从而完成表面粗糙度的预测。

[0123]

举例而言,在本技术实施例中,一组信号输入预测模型后得到概率向量p可以为:

[0124]

p=[0.01421 0.91837 0.05916 0.00813 0.00012],

[0125]

通过判断,p第2位上的数值最大,因此,表面粗糙度位于预设的第2个区间,表面粗糙度属于(0.1 0.2]μm,从而实现了对表面粗糙度的高效、准确、智能预测。

[0126]

根据本技术实施例提出的数控加工表面粗糙度预测方法,可以利用带自注意力机制的卷积长短期记忆神经网络训练表面粗糙度预测模型,将数控加工过程中的主轴电流信号、工件振动信号和声发射信号转换成实际的概率向量,进而确定数控加工表面的实际粗糙度,结合三种数控加工过程中的信号,并利用带自注意力机制的卷积长短期记忆神经网络,提高表面粗糙度的预测精度,实现表面粗糙度预测的智能化和高效化。由此,解决了相关技术中,物理模型与实际加工过程存在偏离,导致表面粗糙度预测发生偏差,表面粗糙度预测精度较差,泛用性不高的技术问题。

[0127]

其次参照附图描述根据本技术实施例提出的数控加工表面粗糙度预测装置。

[0128]

图4是本技术实施例的数控加工表面粗糙度预测装置的方框示意图。

[0129]

如图4所示,该数控加工表面粗糙度预测装置10包括:获取模块100、计算模块200和预测模块300。

[0130]

具体地,获取模块100,用于获取数控加工过程中的主轴电流信号、工件振动信号和声发射信号。

[0131]

计算模块200,用于将主轴电流信号、工件振动信号和声发射信号输入至预先训练的表面粗糙度预测模型,得到对应的实际概率向量,其中,表面粗糙度预测模型由带自注意力机制的卷积长短期记忆神经网络训练得到。

[0132]

预测模块300,用于根据实际概率向量确定预设的表面粗糙度区间中对应区间,并基于对应区间得到数控加工表面的实际粗糙度。

[0133]

可选地,在本技术的一个实施例中,概率向量位数与表面粗糙度区间个数相等,其中,预测模块300包括:比较单元。

[0134]

其中,比较单元,用于比较实际概率向量各位上的数值,将位于数值最大位对应的表面粗糙度区间作为对应区间。

[0135]

可选地,在本技术的一个实施例中,计算模块200包括:第一计算单元、第二计算单元和融合单元。

[0136]

其中,第一计算单元,用于将主轴电流信号、工件振动信号和声发射信号分别输入表面粗糙度预测模型的三个卷积神经网络,以在三个卷积神经网络中进行卷积、标准化和激活运算,输出对应的压缩数据。

[0137]

第二计算单元,用于将对应的压缩数据分别输入三个长短期记忆神经网络,以输出对应的特征向量。

[0138]

融合单元,用于将对应的特征向量输入自注意力机制模块,并进行动态融合,并通过全连接层输出实际概率向量。

[0139]

可选地,在本技术的一个实施例中,计算模块200还包括:预处理单元。

[0140]

其中,预处理单元,用于对主轴电流信号、工件振动信号和声发射信号进行预处

理,得到小波包降噪处理和最大最小归一化处理后的主轴电流信号、工件振动信号和声发射信号。

[0141]

可选地,在本技术的一个实施例中,数控加工表面粗糙度预测装置10还包括:生成模块和训练模块。

[0142]

其中,生成模块,用于根据数控加工过程中的主轴电流信号、工件振动信号和声发射信号及对应的表面粗糙度生成样本集。

[0143]

训练模块,用于根据样本集中的训练集和测试集训练带自注意力机制的卷积长短期记忆神经网络,生成预先训练的表面粗糙度预测模型。

[0144]

需要说明的是,前述对数控加工表面粗糙度预测方法实施例的解释说明也适用于该实施例的数控加工表面粗糙度预测装置,此处不再赘述。

[0145]

根据本技术实施例提出的数控加工表面粗糙度预测装置,可以利用带自注意力机制的卷积长短期记忆神经网络训练表面粗糙度预测模型,将数控加工过程中的主轴电流信号、工件振动信号和声发射信号转换成实际的概率向量,进而确定数控加工表面的实际粗糙度,结合三种数控加工过程中的信号,并利用带自注意力机制的卷积长短期记忆神经网络,提高表面粗糙度的预测精度,实现表面粗糙度预测的智能化和高效化。由此,解决了相关技术中,物理模型与实际加工过程存在偏离,导致表面粗糙度预测发生偏差,表面粗糙度预测精度较差,泛用性不高的技术问题。

[0146]

图5为本技术实施例提供的电子设备的结构示意图。该电子设备可以包括:

[0147]

存储器501、处理器502及存储在存储器501上并可在处理器502上运行的计算机程序。

[0148]

处理器502执行程序时实现上述实施例中提供的数控加工表面粗糙度预测方法。

[0149]

进一步地,电子设备还包括:

[0150]

通信接口503,用于存储器501和处理器502之间的通信。

[0151]

存储器501,用于存放可在处理器502上运行的计算机程序。

[0152]

存储器501可能包含高速ram存储器,也可能还包括非易失性存储器(non-volatile memory),例如至少一个磁盘存储器。

[0153]

如果存储器501、处理器502和通信接口503独立实现,则通信接口503、存储器501和处理器502可以通过总线相互连接并完成相互间的通信。总线可以是工业标准体系结构(industry standard architecture,简称为isa)总线、外部设备互连(peripheral component,简称为pci)总线或扩展工业标准体系结构(extended industry standard architecture,简称为eisa)总线等。总线可以分为地址总线、数据总线、控制总线等。为便于表示,图5中仅用一条粗线表示,但并不表示仅有一根总线或一种类型的总线。

[0154]

可选的,在具体实现上,如果存储器501、处理器502及通信接口503,集成在一块芯片上实现,则存储器501、处理器502及通信接口503可以通过内部接口完成相互间的通信。

[0155]

处理器502可能是一个中央处理器(central processing unit,简称为cpu),或者是特定集成电路(application specific integrated circuit,简称为asic),或者是被配置成实施本技术实施例的一个或多个集成电路。

[0156]

本实施例还提供一种计算机可读存储介质,其上存储有计算机程序,该程序被处理器执行时实现如上的数控加工表面粗糙度预测方法。

[0157]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本技术的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或n个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0158]

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本技术的描述中,“n个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

[0159]

流程图中或在此以其他方式描述的任何过程或方法描述可以被理解为,表示包括一个或n个用于实现定制逻辑功能或过程的步骤的可执行指令的代码的模块、片段或部分,并且本技术的优选实施方式的范围包括另外的实现,其中可以不按所示出或讨论的顺序,包括根据所涉及的功能按基本同时的方式或按相反的顺序,来执行功能,这应被本技术的实施例所属技术领域的技术人员所理解。

[0160]

在流程图中表示或在此以其他方式描述的逻辑和/或步骤,例如,可以被认为是用于实现逻辑功能的可执行指令的定序列表,可以具体实现在任何计算机可读介质中,以供指令执行系统、装置或设备(如基于计算机的系统、包括处理器的系统或其他可以从指令执行系统、装置或设备取指令并执行指令的系统)使用,或结合这些指令执行系统、装置或设备而使用。就本说明书而言,"计算机可读介质"可以是任何可以包含、存储、通信、传播或传输程序以供指令执行系统、装置或设备或结合这些指令执行系统、装置或设备而使用的装置。计算机可读介质的更具体的示例(非穷尽性列表)包括以下:具有一个或n个布线的电连接部(电子装置),便携式计算机盘盒(磁装置),随机存取存储器(ram),只读存储器(rom),可擦除可编辑只读存储器(eprom或闪速存储器),光纤装置,以及便携式光盘只读存储器(cdrom)。另外,计算机可读介质甚至可以是可在其上打印所述程序的纸或其他合适的介质,因为可以通过对纸或其他介质进行光学扫描,接着进行编辑、解译或必要时以其他合适方式进行处理来以电子方式获得所述程序,然后将其存储在计算机存储器中。

[0161]

应当理解,本技术的各部分可以用硬件、软件、固件或它们的组合来实现。在上述实施方式中,n个步骤或方法可以用存储在存储器中且由合适的指令执行系统执行的软件或固件来实现。如,如果用硬件来实现和在另一实施方式中一样,可用本领域公知的下列技术中的任一项或他们的组合来实现:具有用于对数据信号实现逻辑功能的逻辑门电路的离散逻辑电路,具有合适的组合逻辑门电路的专用集成电路,可编程门阵列(pga),现场可编程门阵列(fpga)等。

[0162]

本技术领域的普通技术人员可以理解实现上述实施例方法携带的全部或部分步骤是可以通过程序来指令相关的硬件完成,所述的程序可以存储于一种计算机可读存储介质中,该程序在执行时,包括方法实施例的步骤之一或其组合。

[0163]

此外,在本技术各个实施例中的各功能单元可以集成在一个处理模块中,也可以是各个单元单独物理存在,也可以两个或两个以上单元集成在一个模块中。上述集成的模

块既可以采用硬件的形式实现,也可以采用软件功能模块的形式实现。所述集成的模块如果以软件功能模块的形式实现并作为独立的产品销售或使用时,也可以存储在一个计算机可读取存储介质中。

[0164]

上述提到的存储介质可以是只读存储器,磁盘或光盘等。尽管上面已经示出和描述了本技术的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本技术的限制,本领域的普通技术人员在本技术的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1