预锂氧化亚硅-石墨复合负极材料及其制备方法和应用与流程

1.本发明涉及一种预锂氧化亚硅-石墨复合负极材料及其制备方法和应用。

背景技术:

2.随着电动汽车,便携式电动工具与家用电器的发展,高首次库伦效率、高能量密度、高循环性能的锂离子电池的需求日益增加。传统锂离子电池负极材料石墨的理论比容量仅为372mah/g,已很难满足目前的负极高能量密度的需求。硅负极材料具有较高的理论嵌锂容量,约为4200mah/g,且具有适中的嵌锂平台,引起了研究者的广泛关注。然而硅负极材料的主要问题是硅作为半导体材料导电性能差;硅在嵌锂过程中会产生巨大的体积膨胀,约为300%,严重影响循环性能。氧化亚硅siox在嵌锂过程中生成氧化锂及锂盐,可以有效缓解体积膨胀,提高了循环性能,但消耗了部分锂,导致首次库伦效率较低。

3.现预锂技术可以有效提升氧化亚硅siox材料的首次库伦效率,但现阶段高首次库伦效率氧化亚硅的主要使用方法是直接与石墨物理混合作为锂电负极材料使用,此材料具有高的库伦首次效率,高能量密度,但因氧化亚硅在嵌锂过程中的体积膨胀,约为300%,导致颗粒之间的接触性能变差,影响循环性能。

4.因此,本领域亟需开发一种首次库伦效率高,循环性能良好的负极材料。

技术实现要素:

5.本发明所要解决的技术问题在于克服现有技术中锂电池负极材料在嵌锂时氧化亚硅体积膨胀,进而导致颗粒之间接触性能差,循环性能差,循环性能和首次库伦效率不能同时达到理想效果的缺陷,而提供一种预锂氧化亚硅-石墨复合负极材料及其制备方法和应用。本发明的预锂氧化亚硅-石墨复合负极材料具有首次效率高,能量密度高,循环性能好的特点,在电动汽车,便携式电动工具与家用电器等领域有很高的应用价值。

6.本发明通过以下技术方案解决上述技术问题。

7.本发明提供了一种预锂氧化亚硅-石墨复合负极材料的制备方法,其包括下列步骤:

8.(1)将氧化亚硅进行碳包覆,制得物料a;

9.(2)将所述物料a经预锂化处理,制得物料b;

10.(3)将所述物料b、石墨和粘合剂经造粒,即可;

11.其中,步骤(3)中,所述物料b与所述粘合剂的质量比为1:(0.4~0.8);所述造粒的温度为300~800℃。

12.步骤(1)中,所述氧化亚硅的平均粒径可为50nm~10μm,较佳地为50nm~3μm,更佳地为0.5μm~2μm,例如1μm。

13.其中,平均粒径为50nm~10μm的所述氧化亚硅的制备方法可采用本领域常规使用的粉碎方法,较佳地为球磨法、研磨法、气流粉碎法和机械粉碎法中的一种或多种,更佳地为球磨法。

14.其中,所述球磨法的条件和方法可为本领域该类操作常规的条件和方法,一般在球磨机中进行。

15.所述球磨机的转速可为本领域该类操作常规的转速,较佳地为1200r/min。

16.所述球磨法的时间可为本领域该类操作常规的时间,较佳地为3~5h,更佳地为4h。

17.步骤(1)中,所述氧化亚硅的纯度可为>99.8%,较佳地为99.9%。

18.步骤(1)中,所述物料a中碳的质量占所述物料a的质量百分比可为1%~10%,较佳地为6%~10%,更佳地为6%~8%。

19.步骤(1)中,所述碳包覆的条件和方法可为本领域该类操作常规的条件和方法,较佳地,所述碳包覆的方法为气相包覆法、液相包覆法和固相包覆法中的一种或多种,更佳地为气相包覆法。

20.步骤(1)中,当所述碳包覆的方法为所述气相包覆法时,碳源可为本领域该类方法常规使用的碳源,较佳地为乙烯、乙炔、甲烷、丙醇和异丙醇中的一种或多种,更佳地为丙醇。

21.步骤(1)中,当所述碳包覆的方法为所述气相包覆法时,所述碳源的气体流量大小可为0.1~10l/min,较佳地为0.5~1l/min,更佳地为0.8l/min。

22.步骤(1)中,当所述碳包覆的方法为所述气相包覆法时,所述气相包覆法的温度可为本领域该类操作常规的温度,较佳地为700~1100℃,更佳地为900℃。

23.一较佳实施方案中,所述气相包覆法可采用程序升温的方式升温到700~1100℃。所述程序升温的速度可为本领域常规的速度,较佳地为2~4℃/min,更佳地为3℃/min。

24.步骤(1)中,当所述碳包覆的方法为所述气相包覆法时,所述气相包覆法的时间可为本领域该类操作常规的时间,较佳地为2~20h,更佳地为8~12h,例如10h。

25.步骤(1)中,当所述碳包覆的方法为所述液相包覆法时,碳源可为本领域该类方法常规使用的碳源,较佳地为石油渣油、液态环氧树脂、煤焦油和液态沥青中的一种或多种。

26.步骤(1)中,当所述碳包覆的方法为所述固相包覆法时,碳源可为本领域该类方法常规使用的碳源,较佳地为树脂、石油系沥青和煤系沥青中的一种或多种。

27.步骤(2)中,所述预锂化处理的条件和方法可为本领域该类操作常规的条件和方法,一般地在管式炉、真空炉或气氛炉中进行,较佳地在气氛炉中进行。

28.步骤(2)中,所述预锂化处理中,锂源可为本领域常规使用的含锂物质,较佳地为锂盐、有机锂化合物和锂单质中的一种或多种,更佳地为锂盐。

29.其中,所述锂盐可为本领域常规使用的锂盐,较佳地为碳酸锂、醋酸锂、氧化锂、氯化锂和氢氧化锂中的一种或多种,更佳地为氢氧化锂。

30.所述有机锂化合物可为本领域常规使用的有机锂化合物,较佳地为丁基锂、苯基锂、甲基锂和叔丁基锂中的一种或多种,更佳地为苯基锂。

31.步骤(2)中,所述物料a与所述锂源的质量比可为(100~5):1,较佳地为(20~5):1,更佳地为10:1。

32.其中,当所述锂源为所述锂盐时,所述物料a与所述锂源的质量比可为(100~5):1,较佳地为(20~5):1,更佳地为10:1。

33.较佳地,步骤(2)中,所述预锂化处理在惰性气氛下进行。所述惰性气氛可为本领

域常规使用的惰性气氛,较佳地为氦气和/或氩气,更佳地为氩气。

34.步骤(2)中,所述预锂化处理的温度可为本领域该类操作常规使用的温度,较佳地为200~800℃,更佳地为600℃。

35.一较佳实施方案中,所述预锂化处理采用程序升温的方式升温至200~800℃。所述程序升温的速度可为本领域常规的速度,较佳地为2~5℃/min,更佳地为3℃/min。

36.步骤(2)中,所述预锂化处理的时间可为本领域该类操作常规的时间,较佳地为2~20h,更佳地为2h。

37.步骤(2)中,所述物料b的放电容量可为大于1300mah/g,较佳地为1300~1500mah/g,更佳地为1404~1448mah/g。

38.步骤(2)中,所述物料b的首次库伦效率可为大于84%,较佳地为84%~86%,例如84.2%或84.6%。

39.步骤(2)中,所述预锂化处理的操作后还可进一步包括冷却和/或筛分处理。

40.其中,所述冷却的条件和方法可为本领域该类操作的常规的条件和方法,较佳地为冷却至室温。

41.其中,所述筛分处理中筛网的目数可为本领域该类操作常规的目数,较佳地为250~350目,更佳地为300目。

42.步骤(3)中,所述石墨可为本领域常规使用的石墨,较佳地为人造石墨和/或天然石墨。

43.步骤(3)中,所述石墨的平均粒径可为本领域常规的粒径,较佳地为1~50μm,更佳地为10~50μm,例如9μm或14μm。

44.步骤(3)中,所述石墨的颗粒类型可为一次颗粒或二次颗粒,较佳地为二次颗粒。本领域中,所述一次颗粒指未造粒的单颗粒,所述二次颗粒指已造粒的复合颗粒。

45.一较佳实施方案中,所述石墨为二次颗粒的人造石墨。

46.步骤(3)中,所述石墨与所述物料b的质量比可为(2~50):1,较佳地为10:1。

47.步骤(3)中,所述粘合剂可为本领域常规使用的粘合剂,较佳地为石油系沥青、煤系沥青、酚醛树脂、呋喃树脂和环氧树脂中的一种或多种,更佳地为石油系沥青或煤系沥青。

48.步骤(3)中,所述物料b与所述粘合剂的质量比较佳地为1:(0.4~0.6)。

49.步骤(3)中,所述造粒的设备可为本领域该类操作常规使用的设备,一般可为回转炉、滚筒炉、卧式釜或包覆釜,较佳地为回转炉。所述造粒过程中,所述氧化亚硅大部分嵌入所述石墨中或粘附于所述石墨的表面,体系中含有较少或不含有所述氧化亚硅的单颗粒时,表明造粒效果理想。

50.其中,所述造粒的设备的转速可为本领域常规的转速,较佳地为0.5~20rpm。当所述造粒的设备为回转炉时,所述造粒的设备的转速可为0.3~7rpm,较佳地为1~4rpm,更佳地为2.5rpm;

51.步骤(3)中,所述造粒可在惰性气氛下进行。其中,所述惰性气氛可为本领域常规使用的惰性气氛,较佳地为氮气、氦气和氩气中的一种或多种,更佳地为氮气。

52.步骤(3)中,所述造粒的温度较佳地为500~700℃,更佳地为500~650℃。

53.步骤(3)中,所述造粒的时间可为本领该类操作常规的时间,较佳地为2~20h,例

如4~8h。

54.一较佳实施方案中,步骤(3)中,所述造粒可采用分段加热的方式进行,较佳地为在0~300℃的条件下恒温3~10h,再在400~800℃的条件下恒温3~5h。

55.一较佳实施方案中,步骤(3)中,所述造粒可采用分段,程序升温的加热方式进行,较佳地为以4~6℃/min的速度升温至250~300℃,恒温3~10h,再以2~4℃/min的速度升温至400~650℃恒温3~5h,更佳地为“以5℃/min的速度升温至300℃,恒温4h,再以3℃/min的速度升温至500℃恒温4h”或“以5℃/min的速度升温至300℃,恒温4h,再以3℃/min的速度升温至650℃恒温4h”。

56.步骤(3)中,所述物料b占所述预锂氧化亚硅-石墨复合负极材料的质量百分比可为1~30%,较佳地为7.5%~9%,更佳地为8%~8.4%,例如8.2%、8.3%或8.36%。

57.步骤(3)中,所述物料c中,所述粘合剂占所述预锂氧化亚硅-石墨复合负极材料的质量百分比可为0.5~8%,较佳地为1.5%~4%,更佳地为1.8%~3.5%,例如,2.13%或2.7%。

58.步骤(3)中,所述造粒的操作前还可进一步包括混合操作。

59.其中,所述混合的条件和方法可为本领域该来操作常规的条件和方法,一般在高速混料机中进行。所述高速混料机的转速可为本领域该类操作常规的转速,较佳地为100~140rpm,更佳地为120rpm。

60.步骤(3)中,所述造粒的操作后还可进一步包括冷却处理。

61.其中,所述冷却的条件和方法可为本领域该类操作的常规条件和方法,较佳地冷却至室温。

62.本发明还提供一种预锂氧化亚硅-石墨复合负极材料,其由如上所述预锂氧化亚硅-石墨复合负极材料的制备方法制备得到。

63.本发明还提供一种锂离子电池,其负极材料为如前所述的预锂氧化亚硅-石墨复合负极材料。

64.本发明还提供了一种如上所述预锂氧化亚硅-石墨复合负极材料在锂离子电池中作为负极材料的应用。

65.本发明中,所述室温可为10~30℃。

66.在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

67.本发明所用试剂和原料均市售可得。

68.本发明的积极进步效果在于:现有技术是硅氧颗粒与石墨通过物理混合,颗粒与颗粒之间为点与点的接触方式,嵌锂脱离后与周围颗粒接触性能变差,影响循环性能。本发明中氧化亚硅嵌锂脱离后体积变化,但固定在石墨的间隙和表面的预锂化的氧化亚硅细颗粒始终与石墨有较大的接触面积,锂离子传输顺畅,因此与物理混合的材料相比有更好的循环性能。选用预锂化的氧化亚硅细颗粒,可提高首次库伦效。当选用粒径较小的氧化亚硅时,更利于氧化亚硅进去石墨的间隙中,也更容易粘在石墨表面,与粒径较大的氧化亚硅颗粒相比不易脱落。本发明制得的预锂氧化亚硅-石墨复合负极材料集高首效,高能量密度,高循环性能于一体,在电动汽车,便携式电动工具与家用电器等领域有很高的应用价值。

附图说明

69.图1为本发明实施例1制得的预锂氧化亚硅-石墨复合负极材料的背散射图。

70.图2为本发明实施例1和对比例1制得的预锂氧化亚硅-石墨复合负极材料作为负极材料制得的锂离子半电池的循环效果对比图。

具体实施方式

71.下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。下列实施例中未注明具体条件的实验方法,按照常规方法和条件,或按照商品说明书选择。

72.下述实施例和对比例中,氧化亚硅的纯度为99.9%。

73.实施例1

74.(1)采用球磨法将200g氧化亚硅投入形星球磨机中,在1200r/min的条件下球磨4h,至氧化亚硅的粒径为1μm;

75.将研磨后的氧化亚硅投入回转炉中,采用气相包覆法,在氮气保护的条件下,以3℃/min的速度升温至900℃后,开始通丙醇气体,丙醇气体的气体流量为0.8l/min,恒温10h,制得物料a,物料a中,按照碳的质量占物料a的质量百分比6%进行包覆。

76.(2)预锂化处理:将物料a与氢氧化锂按质量比为10:1的比例在高速混料机中混料均匀,后装进坩埚放入气氛炉中,在氩气保护条件下,以3℃/min的速度升温至600℃,恒温2h,进行预锂化处理。自然冷却至室温,过300目筛,制得物料b,放电容量1404mah/g,首次库伦效率84.2%。

77.(3)造粒:取二次颗粒人造石墨1kg,石墨的d50为14μm,放电容量355mah/g,首次库伦效率93%。将二次颗粒人造石墨、物料b和石油系沥青(残碳50%)按10:1:0.4的质量比在高速混料机中混合均匀,高速混料机的转速为120rpm,将混合后的物料投入回转炉中进行造粒,回转炉的转速为2.5rpm,在氮气保护条件下,以5℃/min的速度升温至300℃,恒温4h,后以3℃/min的速度升温至650℃恒温4h,自然冷却至室温,制得预锂氧化亚硅-石墨复合负极材料。物料b占预锂氧化亚硅-石墨复合负极材料质量百分比为8.4%,粘合剂占预锂氧化亚硅-石墨复合负极材料的质量百分比为1.8%。

78.实施例2

79.(1)采用球磨法将200g氧化亚硅投入形星球磨机中,在1200r/min的条件下球磨4h,至氧化亚硅的粒径为1μm;

80.将研磨后的氧化亚硅投入回转炉中,采用气相包覆法,在氮气保护的条件下,以3℃/min的速度升温至900℃后,开始通丙醇气体,丙醇气体的气体流量为0.8l/min,恒温10h,制得物料a;物料a中,按照碳的质量占物料a的质量百分比8%进行包覆。

81.(2)预锂化处理:将物料a与氢氧化锂按质量比为10:1的比例在高速混料机中混料均匀,后装进坩埚放入气氛炉中,在氩气保护条件下,以3℃/min的速度升温至600℃,恒温2h,进行预锂化处理。自然冷却至室温,过300目筛,制得物料b,放电容量1404mah/g,首次库伦效率84.2%。

82.(3)造粒:取二次颗粒人造石墨1kg,石墨的d50为14μm,放电容量355mah/g,首次库伦效率93%。将二次颗粒人造石墨、物料b和石油系沥青按10:1:0.4的质量比在高速混料机

中混合均匀,高速混料机的转速为120rpm,将混合后的物料投入回转炉中进行造粒,回转炉的转速为2.5rpm,在氮气保护条件下,以5℃/min的速度升温至300℃,恒温4h,后以3℃/min的速度升温至650℃恒温4h,自然冷却至室温,制得预锂氧化亚硅-石墨复合负极材料。物料b占预锂氧化亚硅-石墨复合负极材料的质量百分比为8.2%,粘合剂占预锂氧化亚硅-石墨复合负极材料的质量百分比为1.8%。

83.实施例3

84.(1)采用球磨法将200g氧化亚硅投入形星球磨机中,在1200r/min的条件下球磨4h,至氧化亚硅的粒径为1μm;

85.将研磨后的氧化亚硅投入回转炉中,采用气相包覆法,在氮气保护的条件下,以3℃/min的速度升温至900℃后,开始通丙醇气体,丙醇气体的气体流量为0.8l/min,恒温10h,制得物料a;物料a中,按照碳的质量占物料a的质量百分比10%进行包覆。

86.(2)预锂化处理:将物料a与氢氧化锂按质量比为10:1的比例在高速混料机中混料均匀,后装进坩埚放入气氛炉中,在氩气保护条件下,以3℃/min的速度升温至600℃,恒温2h,进行预锂化处理。自然冷却至室温,过300目筛,制得物料b,放电容量1404mah/g,首次库伦效率84.2%。

87.(3)造粒:取二次颗粒人造石墨1kg,石墨的d50为14μm,将石墨、物料b和石油系沥青(残碳50%)按10:1:0.4的质量比在高速混料机中混合均匀,高速混料机的转速为120rpm,将混合后的物料投入回转炉中进行造粒,回转炉的转速为2.5rpm,在氮气保护条件下,以5℃/min的速度升温至300℃,恒温4h,后以3℃/min的速度升温至650℃恒温4h,自然冷却至室温,制得预锂氧化亚硅-石墨复合负极材料。物料b占预锂氧化亚硅-石墨复合负极材料的质量百分比为8.0%,粘合剂占预锂氧化亚硅-石墨复合负极材料的质量百分比为1.8%。

88.实施例4

89.(1)采用球磨法将200g氧化亚硅投入形星球磨机中,在1200r/min的条件下球磨4h,至氧化亚硅的粒径为1μm;

90.将研磨后的氧化亚硅投入回转炉中,采用气相包覆法,在氮气保护的条件下,以3℃/min的速度升温至900℃后,开始通丙醇气体,丙醇气体的气体流量为0.8l/min,恒温10h,制得物料a;物料a中,按照碳的质量占物料a的质量百分比6%进行包覆。

91.(2)预锂化处理:将物料a与氢氧化锂按质量比为10:1的比例在高速混料机中混料均匀,后装进坩埚放入气氛炉中,在氩气保护条件下,以3℃/min的速度升温至600℃,恒温2h,进行预锂化处理。自然冷却至室温,过300目筛,制得物料b,放电容量1404mah/g,首次库伦效率84.2%。

92.(3)造粒:取二次颗粒人造石墨1kg,石墨的d50为14μm,放电容量355mah/g,首次库伦效率93%。将二次颗粒人造石墨、物料b和石油系沥青(残碳50%)按10:1:0.6的质量比在高速混料机中混合均匀,高速混料机的转速为120rpm,将混合后的物料投入回转炉中进行造粒,回转炉的转速为2.5rpm,在氮气保护条件下,以5℃/min的速度升温至300℃,恒温4h,后以3℃/min的速度升温至500℃恒温4h,自然冷却至室温,制得预锂氧化亚硅-石墨复合负极材料。物料b占预锂氧化亚硅-石墨复合负极材料的质量百分比为8.3%,粘合剂占预锂氧化亚硅-石墨复合负极材料的质量百分比为2.7%。

93.实施例5

94.(1)采用球磨法将200g氧化亚硅投入形星球磨机中,在1200r/min的条件下球磨4h,至氧化亚硅的粒径为1μm;

95.将研磨后的氧化亚硅投入回转炉中,采用气相包覆法,在氮气保护的条件下,以3℃/min的速度升温至900℃后,开始通丙醇气体,丙醇气体的气体流量为0.8l/min,恒温10h,制得物料a;物料a中,按照碳的质量占物料a的质量百分比6%进行包覆。

96.(2)预锂化处理:将物料a与氢氧化锂按质量比为10:1的比例在高速混料机中混料均匀,后装进坩埚放入气氛炉中,在氩气保护条件下,以3℃/min的速度升温至600℃,恒温2h,进行预锂化处理。自然冷却至室温,过300目筛,制得物料b,放电容量1404mah/g,首次库伦效率84.2%。

97.(3)造粒:取二次颗粒人造石墨1kg石墨的d50为14μm,放电容量355mah/g,首次库伦效率93%。将二次颗粒人造石墨、物料b和石油系沥青按10:1:0.8的质量比在高速混料机中混合均匀,高速混料机的转速为120rpm,将混合后的物料投入回转炉中进行造粒,回转炉的转速为2.5rpm,在氮气保护条件下,以5℃/min的速度升温至300℃,恒温4h,后以3℃/min的速度升温至65℃恒温4h,自然冷却至室温,制得预锂氧化亚硅-石墨复合负极材料。物料b占预锂氧化亚硅-石墨复合负极材料的质量百分比为8.25%,粘合剂占预锂氧化亚硅-石墨复合负极材料的质量百分比为3.5%。

98.实施例6

99.(1)采用球磨法将200g氧化亚硅投入形星球磨机中,在1200r/min的条件下球磨4h,至氧化亚硅的粒径为1μm;

100.将研磨后的氧化亚硅投入回转炉中,采用气相包覆法,在氮气保护的条件下,以3℃/min的速度升温至900℃后,开始通丙醇气体,丙醇气体的气体流量为0.8l/min,恒温10h,制得物料a;物料a中,按照碳的质量占物料a的质量百分比8%进行包覆。

101.(2)预锂化处理:将物料a与氢氧化锂按质量比为10:1的比例在高速混料机中混料均匀,后装进坩埚放入气氛炉中,在氩气保护条件下,以3℃/min的速度升温至600℃,恒温2h,进行预锂化处理。自然冷却至室温,过300目筛,制得物料b,放电容量1404mah/g,首次库伦效率84.2%。

102.(3)造粒:取二次颗粒人造石墨1kg,石墨的d50为14μm,放电容量355mah/g,首次库伦效率93%。将石墨、物料b和煤系沥青(残碳60%)按10:1:0.4的质量比在高速混料机中混合均匀,高速混料机的转速为120rpm,将混合后的物料投入回转炉中进行造粒,回转炉的转速为2.5rpm,在氮气保护条件下,以5℃/min的速度升温至300℃,恒温4h,后以3℃/min的速度升温至500℃恒温4h,自然冷却至室温,制得预锂氧化亚硅-石墨复合负极材料。物料b占预锂氧化亚硅-石墨复合负极材料的质量百分比为8.36%,粘合剂占预锂氧化亚硅-石墨复合负极材料的质量百分比为2.13%。

103.实施例7

104.(1)采用球磨法将200g氧化亚硅投入形星球磨机中,在1200r/min的条件下球磨4h,至氧化亚硅的粒径为1μm;

105.将研磨后的氧化亚硅投入回转炉中,采用气相包覆法,在氮气保护的条件下,以3℃/min的速度升温至900℃后,开始通丙醇气体,丙醇气体的气体流量为0.8l/min,恒温

10h,制得物料a,物料a中,按照碳的质量占物料a的质量百分比6%进行包覆。

106.(2)预锂化处理:将物料a与氢氧化锂按质量比为10:1的比例在高速混料机中混料均匀,后装进坩埚放入气氛炉中,在氩气保护条件下,以3℃/min的速度升温至600℃,恒温2h,进行预锂化处理。自然冷却至室温,过300目筛,制得物料b,放电容量1404mah/g,首次库伦效率84.2%。

107.(3)造粒:取单颗粒人造石墨1kg,石墨的d50为9μm,放电容量350mah/g,首次库伦效率93.2%。将单颗粒人造石墨、物料b和石油系沥青(残碳50%)按10:1:0.4的质量比在高速混料机中混合均匀,高速混料机的转速为120rpm,将混合后的物料投入回转炉中进行造粒,回转炉的转速为2.5rpm,在氮气保护条件下,以5℃/min的速度升温至300℃,恒温4h,后以3℃/min的速度升温至650℃恒温4h,自然冷却至室温,制得预锂氧化亚硅-石墨复合负极材料。物料b占预锂氧化亚硅-石墨复合负极材料的质量百分比为8.4%,粘合剂占预锂氧化亚硅-石墨复合负极材料的质量百分比为1.8%。

108.实施例8

109.(1)采用球磨法将200g氧化亚硅投入形星球磨机中,在1200r/min的条件下球磨2h,至氧化亚硅的粒径为5μm;

110.将研磨后的氧化亚硅投入回转炉中,采用气相包覆法,在氮气保护的条件下,以3℃/min的速度升温至900℃后,开始通丙醇气体,丙醇气体的气体流量为0.8l/min,恒温12h,制得物料a,物料a中,按照碳的质量占物料a的质量百分比6%进行包覆。研发过程中发现,当氧化亚硅的粒径增大时,相同时间内在氧化亚硅表面沉积的碳量降低,因此,本实施例中恒温时间延长至12h。

111.(2)预锂化处理:将物料a与氢氧化锂按质量比为10:1的比例在高速混料机中混料均匀,后装进坩埚放入气氛炉中,在氩气保护条件下,以3℃/min的速度升温至600℃,恒温2h,进行预锂化处理。自然冷却至室温,过300目筛,制得物料b,放电容量1448mah/g,首次库伦效率84.6%。

112.(3)造粒:取二次颗粒人造石墨1kg,石墨的d50为14μm,放电容量355mah/g,首次库伦效率93%。将二次颗粒人造石墨、物料b和石油系沥青(残碳50%)按10:1:0.4的质量比在高速混料机中混合均匀,高速混料机的转速为120rpm,将混合后的物料投入回转炉中进行造粒,回转炉的转速为2.5rpm,在氮气保护条件下,以5℃/min的速度升温至300℃,恒温4h,后以3℃/min的速度升温650℃恒温4h,自然冷却至室温,制得预锂氧化亚硅-石墨复合负极材料。物料b占预锂氧化亚硅-石墨复合负极材料质量百分比为8.4%,粘合剂占预锂氧化亚硅-石墨复合负极材料的质量百分比为1.8%。

113.实施例9

114.(1)采用球磨法将200g氧化亚硅投入形星球磨机中,在1200r/min的条件下球磨4h,至氧化亚硅的粒径为1μm;

115.将研磨后的氧化亚硅投入回转炉中,采用气相包覆法,在氮气保护的条件下,以3℃/min的速度升温至900℃后,开始通丙醇气体,丙醇气体的气体流量为0.8l/min,恒温10h,制得物料a,物料a中,按照碳的质量占物料a的质量百分比6%进行包覆。

116.(2)预锂化处理:将物料a与氢氧化锂按质量比为10:1的比例在高速混料机中混料均匀,后装进坩埚放入气氛炉中,在氩气保护条件下,以3℃/min的速度升温至600℃,恒温

2h,进行预锂化处理。自然冷却至室温,过300目筛,制得物料b,放电容量1404mah/g,首次库伦效率84.2%。

117.(3)造粒:取二次颗粒人造石墨1kg,石墨的d50为14μm,放电容量355mah/g,首次库伦效率93%。将二次颗粒人造石墨、物料b和石油系沥青(残碳50%)按10:1:0.4的质量比在高速混料机中混合均匀,高速混料机的转速为120rpm,将混合后的物料投入回转炉中进行造粒,回转炉的转速为0.3rpm,在氮气保护条件下,以5℃/min的速度升温至300℃,恒温4h,后以3℃/min的速度升温至650℃恒温4h,自然冷却至室温,制得预锂氧化亚硅-石墨复合负极材料。物料b占预锂氧化亚硅-石墨复合负极材料质量百分比为8.4%,粘合剂占预锂氧化亚硅-石墨复合负极材料的质量百分比为1.8%。

118.实施例10

119.(1)采用球磨法将200g氧化亚硅投入形星球磨机中,在1200r/min的条件下球磨4h,至氧化亚硅的粒径为1μm;

120.将研磨后的氧化亚硅投入回转炉中,采用气相包覆法,在氮气保护的条件下,以3℃/min的速度升温至900℃后,开始通丙醇气体,丙醇气体的气体流量为0.8l/min,恒温10h,制得物料a,物料a中,按照碳的质量占物料a的质量百分比6%进行包覆。

121.(2)预锂化处理:将物料a与氢氧化锂按质量比为10:1的比例在高速混料机中混料均匀,后装进坩埚放入气氛炉中,在氩气保护条件下,以3℃/min的速度升温至600℃,恒温2h,进行预锂化处理。自然冷却至室温,过300目筛,制得物料b,放电容量1404mah/g,首次库伦效率84.2%。

122.(3)造粒:取二次颗粒人造石墨1kg,石墨的d50为14μm,放电容量355mah/g,首次库伦效率93%。将二次颗粒人造石墨、物料b和石油系沥青(残碳50%)按10:1:0.4的质量比在高速混料机中混合均匀,高速混料机的转速为120rpm,将混合后的物料投入回转炉中进行造粒,回转炉的转速为1rpm,在氮气保护条件下,以5℃/min的速度升温至300℃,恒温4h,后以3℃/min的速度升温至650℃恒温4h,自然冷却至室温,制得预锂氧化亚硅-石墨复合负极材料。物料b占预锂氧化亚硅-石墨复合负极材料质量百分比为8.4%,粘合剂占预锂氧化亚硅-石墨复合负极材料的质量百分比为1.8%。

123.实施例11

124.(1)采用球磨法将200g氧化亚硅投入形星球磨机中,在1200r/min的条件下球磨4h,至氧化亚硅的粒径为1μm;

125.将研磨后的氧化亚硅投入回转炉中,采用气相包覆法,在氮气保护的条件下,以3℃/min的速度升温至900℃后,开始通丙醇气体,丙醇气体的气体流量为0.8l/min,恒温10h,制得物料a,物料a中,按照碳的质量占物料a的质量百分比6%进行包覆。

126.(2)预锂化处理:将物料a与氢氧化锂按质量比为10:1的比例在高速混料机中混料均匀,后装进坩埚放入气氛炉中,在氩气保护条件下,以3℃/min的速度升温至600℃,恒温2h,进行预锂化处理。自然冷却至室温,过300目筛,制得物料b,放电容量1404mah/g,首次库伦效率84.2%。

127.(3)造粒:取二次颗粒人造石墨1kg,石墨的d50为14μm,放电容量355mah/g,首次库伦效率93%。将二次颗粒人造石墨、物料b和石油系沥青(残碳50%)按10:1:0.4的质量比在高速混料机中混合均匀,高速混料机的转速为120rpm,将混合后的物料投入回转炉中进行

造粒,回转炉的转速为4rpm,在氮气保护条件下,以5℃/min的速度升温至300℃,恒温4h,后以3℃/min的速度升温至650℃恒温4h,自然冷却至室温,制得预锂氧化亚硅-石墨复合负极材料。物料b占预锂氧化亚硅-石墨复合负极材料质量百分比为8.4%,粘合剂占预锂氧化亚硅-石墨复合负极材料的质量百分比为1.8%。

128.实施例12

129.(1)采用球磨法将200g氧化亚硅投入形星球磨机中,在1200r/min的条件下球磨4h,至氧化亚硅的粒径为1μm;

130.将研磨后的氧化亚硅投入回转炉中,采用气相包覆法,在氮气保护的条件下,以3℃/min的速度升温至900℃后,开始通丙醇气体,丙醇气体的气体流量为0.8l/min,恒温10h,制得物料a,物料a中,按照碳的质量占物料a的质量百分比6%进行包覆。

131.(2)预锂化处理:将物料a与氢氧化锂按质量比为10:1的比例在高速混料机中混料均匀,后装进坩埚放入气氛炉中,在氩气保护条件下,以3℃/min的速度升温至600℃,恒温2h,进行预锂化处理。自然冷却至室温,过300目筛,制得物料b,放电容量1404mah/g,首次库伦效率84.2%。

132.(3)造粒:取二次颗粒人造石墨1kg,石墨的d50为14μm,放电容量355mah/g,首次库伦效率93%。将二次颗粒人造石墨、物料b和石油系沥青(残碳50%)按10:1:0.4的质量比在高速混料机中混合均匀,高速混料机的转速为120rpm,将混合后的物料投入回转炉中进行造粒,回转炉的转速为7rpm,在氮气保护条件下,以5℃/min的速度升温至300℃,恒温4h,后以3℃/min的速度升温至650℃恒温4h,自然冷却至室温,制得预锂氧化亚硅-石墨复合负极材料。物料b占预锂氧化亚硅-石墨复合负极材料质量百分比为8.4%,粘合剂占预锂氧化亚硅-石墨复合负极材料的质量百分比为1.8%。

133.对比例1(步骤3中将造粒替换为直接物理混合操作)

134.与实施例1相比,区别仅在于步骤(3)为将物料b与石墨按照8.1:91.8的质量比在高速混料机中混合均匀,制得物料c。其他条件参数同实施例1。

135.对比例2

136.与实施例1相比,区别仅在于步骤(3)中,所述二次颗粒人造石墨、物料b和石油系沥青的质量比为10:1:2,物料b占预锂氧化亚硅-石墨复合负极材料质量百分比为7.87%,粘合剂占预锂氧化亚硅-石墨复合负极材料的质量百分比为8.33%,其他条件参数同实施例1。

137.对比例3

138.与实施例1相比,区别仅在于步骤(3)中,所述二次颗粒人造石墨、物料b和石油系沥青的质量比为10:1:0.1,氧化亚硅占预锂氧化亚硅-石墨复合负极材料质量百分比为8.5%,粘合剂占预锂氧化亚硅-石墨复合负极材料的质量百分比为0.45%,其他条件参数同实施例1。

139.对比例4

140.与实施例1相比,区别仅在于步骤(3)为取二次颗粒人造石墨1kg,石墨的d50为14μm,放电容量355mah/g,首次库伦效率93%。将二次颗粒人造石墨、物料b和石油系沥青(残碳50%)按10:1:0.4的质量比在高速混料机中混合均匀,高速混料机的转速为120rpm,将混合后的物料投入回转炉中进行造粒,回转炉的转速为2.5rpm,在氮气保护条件下,以5℃/min

的速度升温至300℃,恒温4h,后以3℃/min的速度升温至900℃恒温4h,自然冷却至室温,制得预锂氧化亚硅-石墨复合负极材料,其他条件参数同实施例1。

141.效果实施例

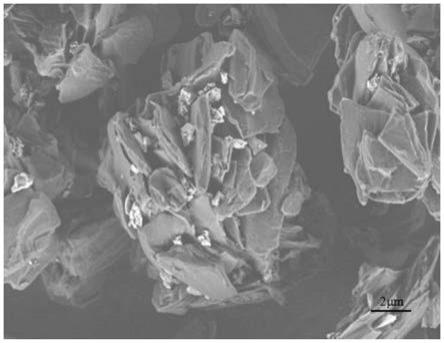

142.采用zeiss sigma300场发射电镜测试实施例1制得的预锂氧化亚硅-石墨复合负极材料的背散射图,见图1。

143.对实施例1~12及对比例1~4制得的预锂氧化亚硅-石墨复合负极材料进行粒径、真密度、振实密度、bet和扣电电化学性能的测试,结果见表1。

144.1、粒度的测定方法(马尔文ms2000)

145.测试设备:激光粒度分析仪(英国马尔文公司生产,型号mastersizer2000)。

146.试验步骤:

147.(1)先打开分散器电源,再打开仪器主机电源,最后打开计算机电源,打开分析软件,预热30分钟以上。(2)设置进样器参数,转速:2400~2500r/min,超声强度:19.5。调制试样悬浮液,取少量试样加入到烧杯中,加入少量无水乙醇(约1~2ml),搅拌均匀,加满水后再次搅拌均匀。(3)输入试样名称、试样编号、试样折射率、分散介质折射率和测定条件等信息。(4)将分散介质注入分散槽中后,将分散介质充满循环管路。(5)选择手动测量,仪器自动对光。(6)进行背景测定。(7)先点开超声,再将调制好的悬浮液注入到分散槽中,遮光度在5~15%(一般控制在10%左右)。(8)点击开始测量,软件自动输出结果。(9)清洁循环管路:换水。

148.2、真密度的测定方法

149.测试设备:贝士德3h-2000td

150.试验步骤:(1)开氦气,调节分压0.3mpa,开启仪器主机和电脑电源,打开软件连接仪器。(2)称量样品:将样品管去皮重,装入样品后轻轻振实,并用毛刷将样品池边缘清理干净,使样品管中装入样品不少于样品池体积的3/4,称出样品的质量,记录(注意样品管务必保持干净,否则会带来误差)。(3)样品管安装:将样品管与测试位接口对接,用卡箍固定。(4)测量参数设置:在软件“导航页”点击“测试过程界面”,进入后点击“设置”,在设置界面输入样品名,和样品质量,选择样品管、测试材料和“重复性小于0.1%”,点击保存。(5)执行测试:点击“开始”,选择冲洗次数(粉体材料选择30次,特殊样品根据客户要求进行设置)后确定。仪器自动完成测试。测试重复性达到要求后仪器会提示测试完成,记录结果。(6)测量完毕后,打开卡箍,取出样品管,将样品管和接口处滤芯、密封圈清理干净。(7)关闭软件,关闭电脑,关闭仪器电源,关闭氦气。

151.3、振实密度的测定方法

152.测试设备:康塔振实密度仪

153.试验步骤:称量粉末应精确到0.01克。

154.(1)将称量好的粉末装入整理干净的量筒内,应注意尽量使粉末表面处于水平状态,然后将量筒固定在支座上。关门后,设定振动3000次结束。(2)确定振实后的粉末体积。(3)结果计算粉末的振实密度应由下式计算:pt=m/v;式中:pt—粉末的振实密,g/cm3;m—粉末的质量,g;v—粉末的振实体积,cm3。取二次测量结果的算术平均值,报出最终结果,报告结果修约到0.01g/cm3。

155.4、比表面积测定方法

156.测试设备:比表面积测定仪:jw-dx

157.试验步骤

158.(1)u型管用纯水冲洗3次,洗好后放入鼓风式干燥箱内温度设置在100℃干燥30分钟。取出后放置在管架上冷却至室温即可使用。(2)通气:旋动氮氢混合气瓶的控压阀通气,然后旋动分压阀将分压调到0.3~0.4mpa;比表面仪打开开关后需经至少15分钟预热后方可开始检测工作。(3)称量样品的过程,将干净的u型管轻轻放入天平,待数值稳定后读数记录m1(u型管质量);取整洁的一张称量纸将四角对折,放于电子天平之上并按下归零按钮去皮;用样品勺将样品放入称量纸内,称取样品,此次数据不记录;把漏斗置于u型管中,将u型管倾斜60

°

(漏斗一侧处于上部),将称量好的样品缓缓倒入漏斗内,将u型管轻轻敲击桌面使样品滑落至u型管底部,然后竖起u型管继续轻轻敲击桌面使样品平铺于u型管底部(此时装样量应占u型管底部的1/3-2/3体积),用毛刷清理管壁上残留的样品;用纸巾将u型管外表擦拭干净,放入电子天平称量装入样品的u型管,数据记录为m2;再次振荡u形管,使样品集中于管肚中,持平且不堵塞两端通道;对样品的重量进行计算,样品的重量m=m

2-m1,记录于记录本上。(4)安装样品的过程,安装前确保样品平铺于u型管底部,不堵塞两端通道,将装有样品的u型管安装在jw-dx高博仪上(通道内部有橡胶密封圈),使u型管高度保持一致。(5)用专用的杜瓦瓶盛装液氮至液面距瓶口1cm,并将杜瓦瓶放置在升降托盘上。(6)打开软件jw-dx软件,建立样品信息文件:点击“新建文档

”-“

修正”来输入样品信息,即可在“样品信息”中对应输入样品名称和样品重量信息,(“样品个数”依实际情况选择)信息输入完成后点击“确定”。(7)“修正”确定之后等电压线平稳1分钟才可开始测试;点击“吸附”或者“操作

”-“

开始”开始测试,整个吸附过程由设备自动完成。(8)数据整理:测试结束后会自动弹出一个对话框“已结束所有实验”,记录测试结果后点击“确定”可结束当次测试。(9)关机,退出软件jw-dx软件,关闭电脑、关闭仪器后面的电源开关。关闭氮氢混合气的总阀。

159.5、模拟电池装备在充满氩气的德国布莱恩手套箱中进行,以1mol/l lipf6的三组分混合溶剂按ec:dmc:emc=1:1:1(体积比)混合液为电解液,金属锂片为对电极,活性物质:la136d:c65=80:10:10(质量比),电化学性能在美国arbin电化学测试系统上测试,充放电电压范围为0.005至2v,充放电速率0.1c。

160.表1

[0161][0162]

由上述数据可知,与对比例相比,实施例1~6中采用造粒后粒径增大,但增大不是很多,这是因为与石墨造粒的氧化亚硅颗粒较细。实施例1~3的结果可看出,当氧化亚硅包覆的碳含量越少时,放电容量越高,首次库伦效率始终未发生大的变化。实施例1、4、5造粒使用的粘合剂的量依次增大,结果表明随着粘合剂的量增加,放电容量降低,首次库伦效率也有轻微降低,这是因为粘合剂引入的非晶碳导致放电容量和首次库伦效率都偏低。实施1与实施例6可看出,石油系沥青粘合剂与煤系粘合剂造粒结果相近。实施例1与实施例7相比,实施例1使用的是二次颗粒人造石墨,实施例7使用是单颗粒人造石墨,研发过程中发现采用二次颗粒人造石墨时,造粒后颗粒放电容量更理想,首次库伦效率无明显变化。实施例8与实施例1相比,实施例1中氧化亚硅的粒径更小,使用相同量粘合剂造粒时,细颗粒更容易与石墨进行造粒,实施例1表现了更优的循环性能。由实施例1和实施例9~12的数据可知,当造粒的设备为回转炉,造粒的转速为0.3rpm时,粒径增大,造粒程度高,放电容量和循环性能有所下降;当造粒的转速为1rpm时,粒径增大程度略高,容量及首效比实施例1要低,循环性能差异不大;当转速调为4rpm时,粒径增长率与实施例1相比降低,循环性能与实施例1比下降;当转速调为7rpm时,粒径增长率与实施例1相比降低幅度更大,循环性能与实施

例1相比降低很多;且发明人在研发过程中发现,当造粒的转速在1~4rpm范围内时,氧化亚硅大部分嵌入石墨缝隙中,或粘附于石墨表面,体系中无氧化亚硅的单颗粒,且粒径增长适中,造粒效果较好;当回转炉转速为2.5rpm时,效果更佳。

[0163]

实施例1与对比例1相比,实施例1造粒引入了非晶碳,导致放电容量与首次库伦效率轻微降低,但从实施例1与对比例1进行循环数据对比,实施例对循环性能的提升十分明显,图2是实施例1与对比例1的循环性能对比图。从对比例2和对比例3的效果数据可看出,当粘合剂的用量高于本发明的保护范围时,导致放电容量和首次库伦效率均降低,循环性能也不理想;当粘合剂的用量低于本发明的保护范围时,循环性能显著降低。从对比例4的效果数据可看出,步骤3中造粒的温度对放电容量和循环性能均有较大影响,当温度高于800℃时,导致放电容量和循环性能变差。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1