碳化硅基板的底部氧化层增厚的制作方法与流程

1.本发明涉及一种碳化硅基板,特别涉及一种碳化硅基板的底部氧化层增厚的制作方法。

背景技术:

2.在半导体元件制程之中,氧化硅层的形成通常是以加热方式来执行。通过加热硅或碳化硅表面来生长二氧化硅。碳化硅(silicon carbide,sic)的氧化过程会于氧化物/碳化硅界面层产生积聚碳团及高密度的积存电荷。因此,在加热氧化之后,通常会施行另一个长时间氧化后的退火步骤。由于碳化硅具有宽能隙、高临界崩溃电场强度以及高热导率等特性,被认为是功率开关元件的极佳材料。另外,相较于蓝宝石基板而言,碳化硅基板与氮化镓之间的晶格匹配更佳,因此,于碳化硅基板更广泛的用于半导体元件之中。

技术实现要素:

3.本发明的主要目的在于提供可以增加碳化硅基板的底部氧化层厚度的碳化硅基板结晶结构型态。为达到上述目的,本发明的技术方案是这样实现的:

4.本发明提供一种碳化硅基板的底部氧化层增厚的制作方法,其特征在于,包括:提供碳化硅基板;形成沟槽结构于碳化硅基板之中;进行第一次热氧化,以于该沟槽结构之中形成顶部氧化层、底部氧化层与侧壁氧化层;沉积保护层于该顶部氧化层、该底部氧化层与该侧壁氧化层之上;进行刻蚀以移除覆盖该底部氧化层上的保护层,直到底部氧化层、侧壁氧化层裸露出来,以形成刻蚀区;执行第二次热氧化,用于刻蚀区中形成氧化层于该底部氧化层之上;其中该热氧化过程的实施温度为大于1100℃。例如1100℃~1600℃的温度。

5.根据本发明的一观点,碳化硅基板具有上表面的(0001)晶面,侧面的晶面。沟槽结构是通过光刻和刻蚀形成。该保护层之材料为石墨。

6.根据本发明的另一观点,第一次热氧化是通过湿氧的热氧化法来执行、干氧的热氧化法或气体分子no及n2o的气体环境下执行。第一次热氧化是通过氮系列元素气体分子no,no2,n2o及nh3的至少一个的环境下执行。

7.此些优点及其他优点从以下较佳实施例之叙述及申请专利范围将使读者得以清楚了解本发明。

附图说明

8.如下所述的对本发明的详细描述与实施例的示意图,应使本发明更被充分地理解;然而,应可理解此仅限于作为理解本发明应用的参考,而非限制本发明于特定实施例之中。

9.图1为本发明实施例碳化硅基板示意图;

10.图2为本发明实施例的于碳化硅基板上形成光阻图案的示意图;

11.图3为本发明实施例的刻蚀碳化硅基板形成一沟槽的示意图;

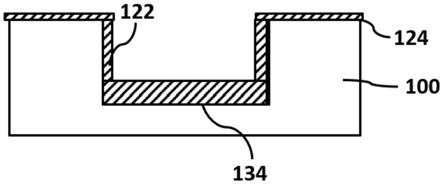

12.图4为本发明实施例的碳化硅基板的沟槽的示意图;

13.图5为本发明实施例的执行加热氧化过程于碳化硅基板的沟槽的示意图;

14.图6为本发明实施例的淀积一保护层于沟槽结构之上的示意图;

15.图7为本发明实施例进行刻蚀以移除底部层的示意图;

16.图8为本发明实施例进行第二次热氧化过程于碳化硅基板沟槽底部的示意图;

17.图9为本发明实施例的形成厚底部氧化层沟槽结构的示意图。

18.主要部件附图标记:

19.100碳化硅基板

ꢀꢀ

102水平上表面

ꢀꢀ

104垂直面

20.106光阻图案

ꢀꢀ

108刻蚀区域

ꢀꢀ

110沟槽

21.112剩余的光阻

ꢀꢀ

114沟槽的底部

ꢀꢀ

116沟槽的侧壁

22.118上表面

ꢀꢀ

120沟槽底部的氧化层

ꢀꢀ

122沟槽侧壁的氧化层

23.124碳化硅基板的上表面的氧化层

ꢀꢀ

126覆盖层

ꢀꢀ

128侧壁层

24.130底部层

ꢀꢀ

132刻蚀区

ꢀꢀ

134底部的氧化层

具体实施方式

25.此处本发明将针对发明具体实施例及其观点加以详细描述,此类描述为解释本发明的结构或步骤流程,其供以说明之用而非用以限制本发明的权利要求。因此,除说明书中的具体实施例与较佳实施例外,本发明亦可广泛施行于其它不同的实施例中。

26.本发明的碳化硅基板的底部氧化层增厚的制作方法,如底下所述。首先,提供一碳化硅(sic)基板100,如图1所示。在本发明之中,碳化硅基板100具有水平上表面102与垂直面104。举一实施例,碳化硅基板100具有上表面晶面为(0001)面与一侧面的晶面为面。

27.在一实施例之中,碳化硅基板100可以应用于绝缘栅双极晶体管(insulated gate bipolar transistor:igbt)半导体元件之中。igbt半导体元件采用沟槽(trench)结构。在此沟槽结构之中,将原来水平方向的栅极改为垂直方向。在沟槽结构的igbt元件之中,由于相邻元胞的耗尽区(depletion region)不会互相靠近,因此寄生的结栅场效应晶体管(junction gate field effect transistor:jfet)区得以消除。另外,沟槽结构的igbt元件可以有效的抑制闩锁(latch-up)。

28.然后,在碳化硅基板100上形成光阻图案106,定义刻蚀区域108,如图2所示。其中光阻图案106可以利用光刻(photolithography process)来实现。接下来,以光阻图案106作为掩膜版进行刻蚀,形成沟槽110,如图3所示。沟槽110的长度、宽度、深度可以依照不同的元件而设计。刻蚀过程有例如湿法刻蚀、干法刻蚀、溅射刻蚀、或其他方法。在一些实施例中,形成沟槽110的刻蚀过程包括利用一种或多种刻蚀剂材料。在一些实施例中,刻蚀剂材料包括使用cl2、sf6、hbr、hcl、cf4、chf3、c2f6、c4f8、或其他类似的刻蚀剂材料的一种或多种。

29.之后,将剩余的光阻112移除,以形成底部114、侧壁116的沟槽以及上表面118,如图4所示。接着,进行热氧化(thermal oxidation),用于沟槽的底部114、侧壁116与碳化硅基板100的上表面118分别形成沟槽底部的氧化层120、沟槽侧壁的氧化层122与碳化硅基板100的上表面的氧化层124。在本实施例之中,在1450℃以下的温度(例如1100℃~1450℃的温度)实施热氧化过程,在碳化硅基板的沟槽结构的表面进行热氧化,以形成氧化层薄膜。

30.上述热氧化过程可以通过使用湿氧的热氧化法形成氧化层薄膜,或者通过使用干氧的热氧化法形成氧化层薄膜,或者通过使用干氧及氮的热氧化法形成氧化层薄膜。上述沟槽底部的氧化层120、沟槽侧壁的氧化层122与碳化硅基板100的上表面的氧化层124的厚度可以通过过程温度、热氧化时间、热氧化方法、或者其他参数条件来控制、决定。

31.在另一实施例之中,上述热氧化过程可以通过含有氮及氧的气体分子(no)环境下,将碳化硅基板的沟槽结构表面进行热氧化而形成氧化层薄膜。例如,在包含有氮及氧的的气体分子(n2o)的气体环境下,将碳化硅基板的沟槽结构的表面进行热氧化而形成氧化层薄膜。另外,在包含作为含有氮及氧的气体分子no及n2o的气体环境下,将碳化硅基板的沟槽结构的表面进行热氧化而形成氧化层薄膜。

32.接下来,沉积保护层于沟槽结构之上,如图6所示。保护层包含覆盖层(cap layer)126覆盖沟槽结构的上表面124、侧壁层(sidewall layer)128与底部层(bottom layer)130。保护层之材料选择耐高温的材料,例如石墨(graphite)。

33.然后,进行刻蚀,以移除底部层130的材料,直到沟槽底部的氧化层120、沟槽侧壁的氧化层122裸露出来,以形成刻蚀区132,如图7所示。在刻蚀中,由于侧壁层128可以保护沟槽侧壁的氧化层122,因此不会被刻蚀掉。在一些实施例中,刻蚀剂材料为h2或o2。

34.之后,在刻蚀区132进行第二次热氧化,用于形成沟槽底部的氧化层134。在本实施例之中,实施热氧化过程的温度为大于1100℃,例如1100℃~1600℃,在碳化硅基板的沟槽结构的底部进行热氧化,以形成氧化层薄膜。由于原来的沟槽底部的氧化层120的厚度加上于刻蚀区132热氧化所形的氧化层的厚度,结果形成可以于碳化硅基板100之中形成厚底部氧化层(thick bottom oxide:tbo)134的沟槽氧化层结构。第二次加热氧化过程可以参考前述的加热氧化过程。

35.最后,移除覆盖层126与侧壁层128的材料,以形成具有厚底部氧化层的碳化硅基板100,如图9所示。

36.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1