复合固态电解质材料及其制备方法、锂二次电池和终端与流程

1.本技术涉及电池技术领域,特别是涉及一种复合固态电解质材料及其制备方法、锂二次电池和终端。

背景技术:

2.金属锂由于具有极高的理论比容量及极低的电化学电势被认为是锂二次电池的终极负极。目前商用的锂电池普遍使用液态电解质,而金属锂负极因化学性质活泼,易与液态电解质发生副反应,在界面处易生长锂枝晶,造成电池的短路和热失控等安全问题,阻碍了高能量密度金属锂电池的发展进程。采用不可燃、弹性模量较高的固态电解质(se)替代液态电解质制得的全固态锂电池有望从根本上解决这一安全问题,并可抑制锂枝晶的生长。

3.固态电解质是全固态锂电池的核心,常见的固态电解质包括聚合物型和无机型,其中,无机固态电解质因具有较高的离子电导率和接近1ms/cm的锂离子迁移数而被广泛关注。然而,锂离子在无机电解质界面上的非理想行为,仍会出现锂枝晶的生长,严重时锂枝晶甚至穿过无机固态电解质,造成电池短路等问题。

技术实现要素:

4.鉴于此,本技术实施例提供了一种复合固态电解质材料,通过在无机固态电解质本体的表面包被绝缘聚合物的包覆层,该包覆层可以阻隔电子从负极传入无机固态电解质本体内部,以解决现有技术中锂枝晶生长及进入电解质中导致的电池短路问题。

5.具体地,本技术实施例第一方面提供了一种复合固态电解质材料,包括无机固态电解质本体和完全包覆所述无机固态电解质本体外表面的包覆层,所述包覆层的材质为绝缘聚合物,所述包覆层的厚度小于或等于20nm。

6.本技术实施方式中,所述包覆层的厚度为5nm-20nm。该厚度的包覆层不仅可以在锂二次电池的充放电的过程中有效阻隔电子从负极端传入无机固态电解质本体内部,而且对无机固态电解质本体的高离子电导率特性影响较小。

7.本技术实施方式中,所述包覆层还完全包覆所述无机固态电解质本体与外界连通的孔隙内壁。此时,所述包覆层的包覆程度极高,可完全阻隔电子从负极传入无机固态电解质本体内部,更好地避免锂枝晶生长。

8.本技术实施方式中,所述包覆层的电子电导率小于或等于10-12

s

·

cm-1

。该包覆层的绝缘性较高,能更好地阻隔电子的传输。

9.本技术实施方式中,所述复合固态电解质材料在室温下的离子电导率在10-6

s

·

cm-1

以上。无机固态电解质本体的外表面经上述包覆层包覆后,所得复合固态电解质材料的离子电导率不受影响。

10.本技术实施方式中,所述复合固态电解质材料中,所述绝缘聚合物的质量占比为0.1%-2%。该质量可以保证包覆层的厚度较薄且包覆完整度较高。

11.本技术实施方式中,所述绝缘聚合物选自聚烯烃、聚丙烯酸、聚丙烯酸酯、聚酰亚胺、聚乙烯吡咯烷酮、聚对苯二甲酸乙二醇酯、聚氨酯、聚对二甲苯及其衍生物和共聚物中的至少一种。

12.本技术实施方式中,所述绝缘聚合物的分子量为5000-500000。分子量在此范围的绝缘聚合物更有助于形成成膜均匀、包覆完整度高的上述包覆层。

13.本技术实施方式中,所述聚对二甲苯及其衍生物包括派瑞林n、派瑞林c、派瑞林d、派瑞林f和派瑞林ht中的至少一种。材质为聚对二甲苯或其衍生物的包覆层与无机固态电解质本体的贴合度高,能敷形到各种形状的表面,且形成的包覆层的厚度均匀、连续性好、致密无针孔。

14.本技术实施方式中,所述聚烯烃的支化度为40-150个支链/1000个主链碳,所述聚烯烃的支链基团包括碳原子数为1-6的支链或支链烷基。上述支化度的聚烯烃可保证所形成的包覆层在无机电解质本体上的铺展度高、锚定作用强,上述支链基团不含不饱和键,使得所述聚烯烃的化学性能稳定,耐氧化。

15.本技术实施方式中,所述无机固态电解质本体为无机固态电解质片材或无机固态电解质颗粒。

16.本技术实施方式中,所述无机固态电解质本体的材质包括氧化物型固态电解质和硫化物型固态电解质中的至少一种。

17.本技术实施例第一方面提供的复合固态电解质材料,通过在无机固态电解质本体的表面设置可将其外表面完全包覆的包覆层,该包覆层的厚度合适,可以在锂二次电池的充放电的过程中阻隔电子从负极端传入具有一定电子电导率的无机固态电解质本体内部,而又不影响无机固态电解质本体的离子电导特性,从而有效抑制锂枝晶的生长和扩散,改善锂枝晶导致的电池短路,提高电池安全性。

18.相应地,本技术实施例第二方面提供了一种复合固态电解质材料的制备方法,包括:

19.将无机固态电解质本体采用绝缘聚合物包覆,形成完全包覆所述无机固态电解质本体外表面的包覆层,得到复合固态电解质材料;其中,所述包覆层的厚度小于或等于20nm。

20.本技术一实施方式中,所述无机固态电解质本体为无机固态电解质片材,所述无机固态电解质片材由多个无机固态电解质颗粒通过冷压法、热压法、流延法或加入粘结剂的煅烧法制得。

21.本技术另一实施方式中,所述无机固态电解质本体为无机固态电解质颗粒。

22.本技术又一实施方式中,所述制备方法还包括:将多个外表面包覆有所述绝缘聚合物的无机固态电解质颗粒压制成片状结合体。

23.本技术实施方式中,所述绝缘聚合物选自聚烯烃、聚丙烯酸、聚丙烯酸酯、聚酰亚胺、聚乙烯吡咯烷酮、聚对苯二甲酸乙二醇酯、聚氨酯、聚对二甲苯及其衍生物和共聚物中的至少一种。

24.本技术实施方式中,所述包覆层通过涂覆、化学气相沉积、蒸镀沉积或溅射的方式形成。

25.本技术实施方式中,所述涂覆的方式包括滴涂、刷涂、喷涂、浸涂、刮涂、旋涂中的

至少一种。

26.本技术实施方式中,所述涂覆采用的涂布溶液包括所述绝缘聚合物和有机溶剂,其中,所述绝缘聚合物与所述有机溶剂的质量比为1:5-100。

27.本技术实施方式中,所述绝缘聚合物为聚对二甲苯或其衍生物,所述包覆层通过化学气相沉积法形成;在沉积过程中,沉积速度小于或等于沉积时间为250s-1000s。

28.本技术实施例第二方面提供的复合固态电解质材料的制备方法,工艺简单,易控制,可大规模化生产。

29.本技术实施例第三方面提供了一种锂二次电池,包括正电极、负电极和位于所述正电极与所述负电极之间的固态电解质,所述固态电解质包括如本技术实施例第一方面所述的复合固态电解质材料。该锂二次电池具有较佳的倍率性能、循环稳定性和安全性。

30.本技术实施方式中,所述负电极为锂负极,所述锂负极包括金属锂或锂合金,所述锂合金包括锂硅合金、锂铝合金、锂锡合金和锂铟合金中的至少一种。

31.本技术实施例第三方面提供了一种终端,包括外壳,以及位于所述外壳内部的主板和电池,所述电池包括如申请实施例第三方面所述的锂二次电池,所述锂二次电池用于为所述终端供电。

附图说明

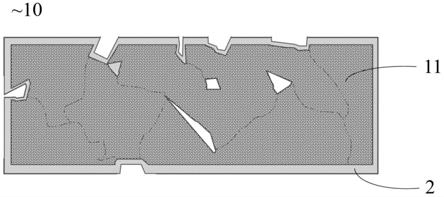

32.图1为本技术一实施方式提供的复合固态电解质材料的结构示意图;

33.图2为本技术另一实施方式提供的复合固态电解质材料的结构示意图;

34.图3为本技术又一实施方式提供的复合固态电解质材料的结构示意图;

35.图4为本技术一实施方式提供的锂二次电池的结构示意图;

36.图5为本技术一实施方式提供的终端的结构示意图。

具体实施方式

37.下面将结合本技术实施例中的附图,对本技术实施例进行说明。

38.本技术实施例提供了一种复合固态电解质材料,可用于锂二次电池中,有效抑制负极与电解质界面锂枝晶的生长,改善因锂枝晶导致的电池短路问题。具体地,本技术实施例提供的复合固态电解质材料包括无机固态电解质本体和完全包覆无机固态电解质本体外表面的包覆层,其中,包覆层的材质为绝缘聚合物,包覆层的厚度小于或等于20nm。

39.绝缘且包覆度高的包覆层,可以阻隔电子从负极传入无机固态电解质本体内部,从而有效抑制锂枝晶的生长和扩散,改善锂枝晶导致的电池短路,提高电池安全性;此外,该包覆层的厚度合适,锂离子在该包覆层中具有一定的可以扩散的自由程,可以在较薄的包覆层中迁移,不会影响无机固态电解质本体的原有性能。

40.本技术实施方式中,包覆层的电子电导率可以小于或等于10-12

s

·

cm-1

。进一步地,包覆层的电子电导率可以为10-12-10-22

s

·

cm-1

。

41.本技术中,无机固态电解质本体的外表面经上述包覆层包覆后,所得复合固态电解质材料的离子电导率不受影响。本技术实施方式中,上述复合固态电解质材料在室温下的离子电导率在10-6

s

·

cm-1

以上,例如为10-6

s

·

cm-1-10-2

s

·

cm-1

。

42.本技术中,无机固态电解质本体的形式不限,可以为颗粒状、片状等。请参见图1和图2,本技术一些实施方式中,无机固态电解质本体具体为无机固态电解质片材。

43.如图1所示,本技术一具体实施方式中,复合固态电解质材料10包括无机固态电解质片材11和材质为绝缘聚合物的包覆层2,其中,包覆层2完全包覆无机固态电解质片材11的外表面,无机固态电解质片材11可以为由多个无机固态电解质颗粒复合成的片状结合体。

44.进一步地,无机固态电解质片材11的厚度可以为50nm-500μm。复合固态电解质材料10的厚度可以为52nm-501μm,进一步可以为55nm-500μm。

45.本技术实施方式中,包覆层2完全包覆无机固态电解质片材11的所有外表面及其与外界连通的孔隙内壁(参见图1),这样能保证包覆层2可以完全阻隔电子从负极传入无机固态电解质片材11内部、避免锂枝晶生长。这里的“孔隙”可以包括缝隙、孔洞等。

46.如图2所示,本技术另一具体实施方式中,复合固态电解质材料10包括无机固态电解质片材和材质为绝缘聚合物的包覆层2,无机固态电解质片材的外表面被包覆层2完全包覆,其中,无机固态电解质片材为由多个无机固态电解质颗粒12复合成的片状结合体,且每个无机固态电解质颗粒12的表面均包覆有绝缘聚合物。

47.图1或图2所示的片状复合固态电解质材料10可以直接作为锂二次电池的固态电解质使用,设置在锂二次电池的正电极和负电极之间。且与图1相比,图2中绝缘聚合物的包覆程度更高,无机固态电解质片材的内部也存在该绝缘聚合物,这样绝缘聚合物所起到的阻隔电子的能力更强。

48.为更好地抑制锂枝晶的生长和扩散,又不影响锂离子在无机固态电解质本体内的有效传输、保证复合电解质材料10具有较高的锂离子电导率,图1中包覆层2的厚度、图2中位于复合固态电解质材料10外表面的包覆层2及图2中无机固态电解质颗粒12外表面的绝缘聚合物的厚度可以均小于或等于20nm,进一步可以均在5nm-20nm的范围。进一步地,图2中,复合固态电解质材料10的厚度可以为0.1μm-600μm。例如为0.1μm-501μm。

49.本技术实施方式中,复合固态电解质材料10中,绝缘聚合物的质量占复合固态电解质材料10质量的0.1%-2%,该质量比较低,且还能保证形成包覆致密且厚度合适的包覆层2。例如,图1中,绝缘聚合物在复合固态电解质材料10中的质量占比可以为0.1%-0.5%。图2中,绝缘聚合物在复合固态电解质材料10中的质量占比可以为0.1%-2%,例如为0.2%-2%。

50.图1或图2中的无机固态电解质片材可以由同种材质的多个无机固态电解质颗粒12复合而成,也可以由不种材质的多个无机固态电解质颗粒12的简单混合物构成,还可以由多种无机固态电解质颗粒构成的复合颗粒构成。当然,在本技术其他实施方式中,上述无机固态电解质片材还可以由无机固态电解质颗粒12与导电剂、粘结剂等构成。

51.请参见图3,本技术又一具体实施方式中,无机固态电解质本体具体为无机固态电解质颗粒。如图3所示,复合固态电解质材料10包括无机固态电解质颗粒12和材质为绝缘聚合物的包覆层2,无机固态电解质颗粒12的外表面被包覆层2完全包覆。当将图3所示的复合固态电解质材料10应用到锂二次电池中时,可以将多个外表面包覆有包覆层2的无机固态电解质颗粒12压制复合成片状结合体(参见图2),然后设置在锂二次电池的正电极和负电极之间。

52.图3中,包覆层2的厚度小于或等于20nm。进一步地,包覆层2的厚度可以在5nm-20nm的范围。如上所述,当将具有该厚度包覆层2的无机固态电解质颗粒12制成图2所示的片状结合体时,既可以有效避免锂枝晶的生长、扩散,又不影响li

+

在其中的有效传导,使得复合电解质10仍具有较高的锂离子电导率。进一步地,图3中,包覆层2的质量为复合固态电解质材料10质量的0.1%-2%,以最小化对无机固态电解质颗粒12锂离子电导率的影响。

53.本技术上述各实施方式中,包覆层2的材质为绝缘聚合物,包覆层2的材质具体为微电子、半导体等领域使用的封装材料。其中,绝缘聚合物可以选自聚烯烃、聚丙烯酸(paa)、聚丙烯酸酯、聚酰亚胺、聚乙烯吡咯烷酮(pvp)、聚对苯二甲酸乙二醇酯(pet)、聚氨酯、聚对二甲苯及其衍生物、共聚物中的至少一种。

54.具体地,绝缘聚合物例如可以为聚甲基丙烯酸甲酯(pmma)、聚丙烯酸甲酯、聚丙烯酸乙酯、聚丙烯酸丁酯、聚丙烯酸辛酯等聚丙烯酸酯,聚乙烯(pe)、聚丙烯(pp)、聚苯乙烯等聚烯烃,以及派瑞林n(parylene n)、派瑞林c(parylene c)、派瑞林d(parylene d)、派瑞林f(parylene f)、派瑞林ht(parylene ht)等聚对二甲苯或其衍生物。其中,派瑞林n的结构式如式(ⅰ)所示,派瑞林c的结构式如式(ⅱ)所示,派瑞林d的结构式如式(ⅲ)所示,派瑞林ht的结构式如式(ⅳ)所示,派瑞林f的结构式如式(

ⅴ

)所示:

[0055][0056]

式(ⅰ)至式(

ⅴ

)中,n1至n5独立地选自大于1的整数。

[0057]

本技术实施方式中,上述绝缘聚合物的分子量为5000-500000。分子量在此范围的绝缘聚合物更有助于形成成膜均匀、包覆完整度高的上述包覆层。其中,对于聚烯烃,该分子量具体是指重均分子量。本技术一些实施方式中,上述绝缘聚合物的分子量为1万-50万,或5万-40万。

[0058]

本技术一些实施方式中,聚烯烃的支化度为40-150个支链/1000个主链碳,聚烯烃的支链基团包括碳原子数为1-6的支链或支链烷基。具体地,聚烯烃的支链基团可以为甲基、乙基、正丙基、异丙基、正丁基、异丁基、仲丁基、叔丁基等中的至少一种。上述支化度的聚烯烃可保证所形成的包覆层在无机电解质本体上的铺展度高、锚定作用强。此外,碳原子数为1-6的烷基不含不饱和键,使得所述聚烯烃的化学性能稳定、耐氧化。

[0059]

在本技术另一些实施方式中,聚烯烃的支化度为50-130个支链/1000个主链碳。例如为80个支链/1000个主链碳、90个支链/1000个主链碳、100个支链/1000个主链碳、110个

支链/1000个主链碳或120个支链/1000个主链碳。在一些实施例中,聚烯烃的分子量分布指数为1-5。在另一些实施例中,聚烯烃的分子量分布指数为1.1-3。较低的分子量分布指数代表聚烯烃的分子量分布较集中。

[0060]

本技术中,材质为聚对二甲苯或其衍生物的包覆层与上述无机固态电解质本体的贴合度较高,能敷形到各种形状的表面(如尖锐的棱边,缝隙里和孔洞表面等),且形成的包覆层的厚度均匀、连续性好、致密无针孔。

[0061]

本技术一些实施方式中,聚对二甲苯及其衍生物的分子量为5万-50万。分子量在此范围的聚对二甲苯及其衍生物用作包覆层,具有成膜更均匀、包覆完全、包覆层致密度极高等优点。在本技术另一些实施方式中,聚对二甲苯及其衍生物的分子量为5万-40万。在本技术一些实施例中,上述n1至n5独立地选自280-4800的整数,例如为300、500、1000、2000或3000。在另一些实施例中,上述n1至n5独立地选自500-3800的整数。

[0062]

本技术上述实施方式中,无机固态电解质颗粒的材质包括氧化物型固态电解质和硫化物型固态电解质中的至少一种。其中,氧化物型固态电解质可以包括锂快离子导体(lisicon)型固态电解质、石榴石型固态电解质、钙钛矿型固态电解质、钠快离子导体(nasicon)型固态电解质。硫化物型固态电解质可以包括硫代-锂快离子导体(thio-lisicon)型固态电解质和玻璃态硫化物固态电解质。进一步地,无机固态电解质颗粒的粒径可以为1nm-5μm。

[0063]

具体地,石榴石型固态电解质可以为li

7+a-b-3c

al

c

la

3-a

x

a

zr

2-b

y

b

o

12

;其中0≤a≤1,0≤b≤1,0≤c≤1,x为la、ca、sr、ba、k中的一种或多种,y为ta、nb、w、hf中的一种或多种。钙钛矿型固态电解质的化学式可以为a

1x1

b

1y1

tio3、a

1x2

b

2y2

ta2o6、a

3x3

b

3y3

nb2o6、或a

h

m

k

d

n

ti

w

o3,其中,x1+3y1=2,0<x1<2,0<y1<2/3;x2+3y2=2,0<x2<2,0<y2<2/3;x3+3y3=2,0<x3<2,0<y3<2/3;h+2k+5n+4w=6,h、k、n、w均大于0;a为li、na元素中的至少一种,b为la、ce、pr、y、sc、nd、sm、eu、gd元素中的至少一种,m为sr、ca、ba、ir、pt元素中的至少一种,d为nb、ta元素中的至少一种。nasicon型固态电解质可以为lie2(po4)3及其掺杂物中的一种或多种,其中e为ti、zr、ge、sn或pb,所述掺杂物采用的掺杂元素选自mg、ca、sr、ba、sc、al、ga、in、nb、ta、v中的一种或多种。硫化物型固态电解质可以包括结晶态的li

d

q

e

p

f

s

g

(q为si、ge、sn中的一种或多种,其中d+4e+5f=2g,0≤e≤1.5)、玻璃态li2s-p2s5(包括li7p3s

11

、75li2s-25p2s5等不同li2s与p2s5组成的产物)、玻璃陶瓷态li2s-p2s5及其掺杂物中的一种或多种。

[0064]

本技术一具体实施方式中,无机固态电解质颗粒可以为石榴石型的固态电解质li7la3zr2o

12

(llzo),硫代-锂快离子导体结构的li

10

gep2s

12

(lgps)颗粒。

[0065]

本技术实施例提供的复合固态电解质材料,通过在无机固态电解质本体的表面设置可将其外表面完全包覆的绝缘包覆层,该包覆层的厚度合适,可以在锂二次电池的充放电的过程中阻隔电子从负极传入具有一定电子电导率的无机固态电解质本体内部,而又不影响无机固态电解质本体的离子电导特性,从而有效抑制锂枝晶的生长和扩散,改善锂枝晶导致的电池短路,提高电池安全性。

[0066]

相应地,本技术实施例还提供了一种复合固态电解质材料的制备方法,包括:

[0067]

将无机固态电解质本体采用绝缘聚合物包覆,形成完全包覆无机固态电解质本体外表面的包覆层,得到复合固态电解质材料;其中,包覆层的厚度小于或等于20nm。

[0068]

本技术实施方式中,绝缘聚合物、无机固态电解质本体的材质及厚度等如本文前述任意一实施方式中所述,此处不再赘述。

[0069]

本技术一实施方式中,无机固态电解质本体为无机固态电解质片材,无机固态电解质片材由多个无机固态电解质颗粒通过冷压法、热压法、流延法或加入粘结剂的煅烧法制得。例如,可以将多个无机固态电解质颗粒在240℃、200mpa的条件下热压形成无机固态电解质片材。其中,无机固态电解质颗粒的粒径可以在1nm-5μm。

[0070]

本技术另一实施方式中,无机固态电解质本体为无机固态电解质颗粒。无机固态电解质颗粒的粒径可以在1nm-5μm。

[0071]

在本技术又一实施方式中,在无机固态电解质本体为无机固态电解质颗粒的情况下,上述制备方法还包括:将多个外表面包覆有包覆层的无机固态电解质颗粒压制成片状结合体。具体地,该制备方法包括:提供多个无机固态电解质颗粒,将每个无机固态电解质颗粒本体采用绝缘聚合物包覆,形成完全包覆无机固态电解质颗粒外表面的包覆层;将多个外表面包覆有包覆层的无机固态电解质颗粒压制成片状结合体。

[0072]

本技术实施方式中,上述压制具体可以包括冷压法或热压法,这样可以不影响包覆层的结构。

[0073]

本技术实施方式中,包覆层可以通过涂覆、化学气相沉积、蒸镀沉积或溅射的方式形成。其中,蒸镀沉积和溅射的方式属于物理气相沉积,它们与涂覆的方式均适合制备各种材质的包覆层。本技术中,蒸镀沉积是在真空环境下,对绝缘聚合物进行加热,以蒸发或升华,然后沉积在无机电解质本体上;而加热的方式可以包括电阻加热、电子束加热、高频感应电流加热、激光束加热等。本技术中,采用溅射的方式形成包覆层包括:采用氩气辉光放电或射频辉光放电或磁控辉光放电来轰击绝缘聚合物靶材,靶材被溅射出来而沉积到无机电解质本体上。

[0074]

其中,涂覆的方式可以具体包括滴涂、刷涂、喷涂、浸涂、刮涂、旋涂中的一种或多种方式的组合。涂覆的时间和温度可根据实际需要设定,具体涂覆时间可以为1min-2h,例如为1-10min。涂覆的温度可以为20℃-120℃,例如20-40℃。涂覆操作可在干燥房中或保护气氛下进行。

[0075]

在本技术一具体实施方式中,所述涂覆为浸涂,具体是将无机固态电解质片材或无机固态电解质颗粒浸入涂覆采用的涂布溶液中,充分与涂布溶液接触,之后取出、干燥。浸涂的方式可以保证无机固态电解质片材或无机固态电解质颗粒的外表面甚至其与外界连通的孔隙内壁均可被包覆层完全包覆,且可使涂布溶液反复使用。

[0076]

本技术实施方式中,涂覆采用的涂布溶液包括绝缘聚合物和有机溶剂。其中,有机溶剂可以包括但不限于乙醇、丙酮、甲基丁酮、环己烷、甲苯、二甲苯、氮甲基吡咯烷酮、丙酮、乙腈、乙醇、碳酸二甲酯、碳酸甲乙酯、碳酸二乙酯、四氢呋喃、二甲醚、二甲基硫醚、1,3-二氧环戊烷、1,4-二氧环噁烷、1,2-二甲氧乙烷、乙二醇二甲醚、双-三氟乙基醚、六氟异丙基甲醚、六氟异丙基乙醚、全氟丁基甲醚、全氟丁基乙醚、四氟乙基四氟丙基醚、四氟乙基八氟戊基醚中的一种或多种。

[0077]

进一步地,本技术实施方式的涂布溶液中,绝缘聚合物与有机溶剂的质量比为1:5-100。涂布溶液中合适的绝缘聚合物浓度,既能保证该涂布溶液顺畅地与无机固态电解质片材或颗粒的表面充分接触,或者充分渗透到与外表面连通的内部缝隙或孔洞,又能保证

形成的包覆层较好地与无机固态电解质片材或无机固态电解质颗粒相结合。

[0078]

本技术实施方式中,当包覆层的材质为聚对二甲苯或其衍生物时,其可以通过化学气相沉积法(chemical vapor deposition,cvd)形成,具体可以包括以下步骤:

[0079]

(i)将干燥的无机固态电解质颗粒的粉料或无机固态电解质片材置于cvd镀膜机的沉积室内的沉积样品台,并抽真空至1

×

10-2

pa以下;其中,cvd镀膜机包括依次连通的蒸发室、裂解室和沉积室;

[0080]

(ii)将聚对二甲苯或其衍生物的粉末置于cvd镀膜机的蒸发室中,当蒸发室内的真空度达到0.5pa-2pa时,加热至160-200℃,以使粉末气化;

[0081]

(iii)控制cvd镀膜机的裂解室温度在600-700℃,使气化后的聚对二甲苯或其衍生物进入裂解室发生裂解,生成活性单体;

[0082]

(

ⅳ

)控制沉积室的室壁温度为110-130℃,沉积样品台的温度在15-25℃,使所述活性单体进入沉积室,并在沉积样品台上沉积形成材质为聚对二甲苯或其衍生物的包覆层;其中,沉积过程中,保持沉积速度小于或等于沉积时间为250s-1000s。

[0083]

以聚对二甲苯作为前驱体,经过气化生成二聚体,再经过高温裂解分子键断裂后生成二甲苯活性单体,活性单体在真空化学气相沉积炉中于无机固态电解质颗粒或电解质片的表面原位聚合沉积形成聚对二甲苯(parylene)薄膜。

[0084]

聚对二甲苯或其衍生物可以在真空下通过cvd法原位沉积生成,由其气化、裂解后产生的活性单体在各种形成的基材表面“生长”出完全敷形的包覆层,且厚度均匀、连续性好、致密无针孔,且其能全面覆盖无机固态电解质颗粒/片材上,有效防止电子传导进入无机固态电解质内部而造成锂沉积。

[0085]

本技术一具体实施方式中,步骤(ii)中,在蒸发室内的真空度为0.8pa-1.2pa时,加热蒸发室以使上述粉末气化。

[0086]

步骤(

ⅳ

)中,沉积样品台的温度远低于沉积室的室壁温度,这样可使是使聚对二甲苯及其衍生物能最大限度地沉积在沉积样品台上,避免原料浪费。进一步地,沉积样品台的温度可以为18-25℃。

[0087]

步骤(

ⅳ

)中,沉积速度可以在进一步可以为较低的沉积速度可以保证在无机固态电解质颗粒或无机固态电解质片材的表面缓慢、均匀地沉积形成结构致密、完整且可将其表面完全覆盖的包覆层。步骤(

ⅳ

)中,沉积时间可以为250s-900s。

[0088]

进一步地,在沉积的过程中,沉积样品台可以360

°

旋转,以使活性单体可与无机固态电解质颗粒或片材充分接触,保证形成的包覆层的均匀性。

[0089]

本技术实施例提供的复合固态电解质材料的制备方法,工艺简单,易控制,可大规模化生产。

[0090]

参见图4,本技术实施例还提供了一种锂二次电池100,包括正电极20、负电极30,以及位于正电极20与负电极30之间的固态电解质10’,该固态电解质10’包括本技术实施例上述的复合固态电解质材料10。

[0091]

具体地,固态电解质10’可以直接为上述图1或图2所示的复合固态电解质材料10,还可以包括上述图3所示的复合固态电解质材料,只是还需要将图3中多个外表面包覆有包

覆层2的无机固态电解质颗粒12压制复合成图2所示的片状结合体。

[0092]

由于锂二次电池100采用了上述可避免锂枝晶生长、扩散的复合固态电解质材料10,在该锂二次电池100的充放电过程中,可以通过上述复合固态电解质材料10中的包覆层2阻止电子从负电极30传入无机固态电解质本体内,从而可有效抑制锂枝晶的生长、扩散,避免由锂枝晶引起的电池短路问题,该锂二次电池100具有较佳的循环性能和安全性能。

[0093]

本技术实施方式中,负电极30为锂负极,锂负极包括金属锂或锂合金,其中,锂合金包括锂硅合金、锂铝合金、锂锡合金和锂铟合金中的至少一种。

[0094]

本技术一实施方式中,正电极20可以包括正极活性材料、导电剂、无包覆层的固态电解质材料。具体地,可以将正极活性材料、导电剂和无包覆层的固态电解质材料形成片状正电极。正极活性材料为锂电池领域的常用材料,例如可以是磷酸铁锂、磷酸锰锂、磷酸钒锂、磷酸钴锂、磷酸钛锂、钴酸锂(licoo2)、锰酸锂、镍酸锰锂、镍锰酸锂、镍钴锰(ncm)、镍钴铝(nca)等中的至少一种。此外,正极活性材料的表面还可以带有固态电池正极材料常用的缓冲包覆层,如linbo3、litao3、li3po4、li4ti5o

12

等。

[0095]

本技术另一实施方式中,正电极20可以包括正极集流体和设置在正极集流体上的正极活性材料层,正极活性材料层朝向并接触复合固态电解质10’。正极活性材料层可以涂覆或压制在正极集流体上。其中,正极活性材料层22可以包括正极活性材料、导电剂和无包覆层的固态电解质材料。正极活性材料层的厚度可以为5μm-150μm,进一步地为20-50μm。可选地,正极活性材料层还可包括粘结剂,如聚偏氟乙烯、聚四氟乙烯、聚乙烯醇、羧甲基纤维素等。

[0096]

正极集流体包括但不仅限于金属箔材或合金箔材,所述金属箔材包括铜、钛、铝、铂、铱、钌、镍、钨、钽、金或银箔材,所述合金箔材包括不锈钢、或含铜、钛、铝、铂、铱、钌、镍、钨、钽、金和银中至少一种元素的合金。可选地,所述合金箔材以上述这些元素为主体成分。所述金属箔材可进一步包含掺杂元素,所述掺杂元素包括但不限于铂、钌、铁、钴、金、铜、锌、铝、镁、钯、铑、银、钨中的一种或多种。正极集流体可被蚀刻处理或粗化处理,以形成次级结构,便于和正极活性材料层形成有效接触。

[0097]

如图5所示,本技术实施例还提供一种终端200,该终端200可以是手机、也可以是平板电脑、笔记本、便携机、智能穿戴产品等电子产品,终端200包括组装在终端外侧的外壳201,以及位于外壳201内部的电路板和电池(图中未示出),其中,电池为本技术实施例上述提供的锂二次电池100,外壳100可包括组装在终端前侧的显示屏和组装在后侧的后盖,电池可固定在后盖内侧,为终端200供电。

[0098]

下面分多个实施例对本技术实施例方案进行进一步的说明。

[0099]

实施例1

[0100]

本实施提供一种复合固态电解质片及全固态锂二次电池的制备方法,包括以下步骤:

[0101]

(1)制备复合固态电解质片:

[0102]

(a)称取3.08g的一水合氢氧化锂、9.77g的氧化镧和2.46g的氧化锆粉末,将它们加入玛瑙球磨罐中,并加入3g的异丙醇作为溶剂,并加入直径分别为10mm和5mm的玛瑙球作为球磨介质,在行星高能球磨仪中按照500rpm的转速球磨6小时;将球磨后的混合物充分干燥后,置于刚玉坩埚中于950℃下煅烧10小时,得到li7la3zr2o

12

(llzo)粉体粗品;再将获得

的粉体粗品进行二次球磨和干燥,之后放入玛瑙研钵中研磨并过筛(200目);取500mg过筛后的粉末在模具中施加40mpa压力压制成片后,埋入母粉中,并放入氧化铝坩埚中,盖上盖,置于炉子进行1200℃,15小时的煅烧;最后再研磨成粉,得到待包覆的li7la3zr2o

12

(llzo)颗粒粉末;

[0103]

(b)将0.5g的聚乙烯(pe)粉末溶解在120℃的甲苯(20g)中,搅拌得到均匀的聚乙烯涂布溶液;其中,pe的重均分子量为15.6万,分子量分布指数为1.9,支化度为80个支链/1000个主链碳(支链中甲基支链含量为38.5mol%、乙基支链含量为17.9mol%、丙基支链含量为6.2mol%、碳数为3-6的支链含量为37.4mol%);

[0104]

称取1g的上述llzo粉末浸入该涂布溶液中,在120℃条件下保持接触2min,随后过滤并进行干燥,得到外表面被pe完全包覆的llzo固态电解质颗粒,其中,pe层的厚度为10nm;

[0105]

称取上述被pe完全包覆的llzo固态电解质颗粒100mg,置于直径为10mm的压片模具中进行室温冷压,压力设置为150mpa,保压10min,得到厚度为400μm的复合固态电解质片llzo@pe;

[0106]

(2)正极粉末的制备:在水和氧含量低于0.1ppm的惰性气氛手套箱中,称取0.70g具有linbo3包覆的licoo2正极活性物质(包覆层linbo3与licoo2的质量比为5:95)、0.28g上述无包覆的li7la3zr2o

12

(llzo)固态电解质粉末和0.02g的导电炭黑,将三种粉末置于玛瑙研钵中进行研磨混合,得到混合均匀的正极粉末;

[0107]

(3)钴酸锂/固态电解质(se)/锂(licoo2/se/li)电池组装:在水和氧含量低于0.1ppm的惰性气氛手套箱中,称取10mg的上述正极粉末并倒入压制完复合固态电解质片(llzo@pe)的模具中,使其均匀地铺展在复合固态电解质片的一侧,然后进行室温冷压,压力设置为100mpa,保压10min,随后在复合电解质片的另一侧加入直径为10mm的金属锂片,最后组装成模具电池,即,得到钴酸锂/复合固态电解质/锂(licoo2/se/li)电池。

[0108]

实施例2

[0109]

本实施提供一种复合固态电解质片及全固态锂二次电池的制备方法,包括以下步骤:

[0110]

(1)制备复合固态电解质片:

[0111]

按照实施例1所述的方法制备待包覆的li7la3zr2o

12

(llzo)颗粒粉末;

[0112]

取1g的llzo颗粒粉末置于洁净的玻璃板上后,一起放置在cvd镀膜机的沉积室内,抽真空至1

×

10-2

pa;随后将0.2g的parylene n粉末(分子量为99944)加入cvd镀膜机的蒸发室内,并抽真空至真空度达到1pa时,对蒸发室进行加热至温度为200℃,以使parylene n气化;同时控制cvd镀膜机的裂解室的温度为650℃,等待蒸发室的parylene n气化产物进入并裂解生成活性单体;分别控制沉积室的室壁和沉积样品台的温度为120℃和20℃,使parylene n在llzo颗粒表面进行原位沉积,通过石英微天平获取沉积量,当沉积厚度达到10nm时停止沉积,取出样品,得到外表面被parylene n完全包覆的llzo复合固态电解质颗粒;

[0113]

称取该复合固态电解质颗粒100mg,置于直径为10mm的压片模具中进行室温冷压,压力设置为150mpa,保压10min,得到复合固态电解质片llzo@parylene n,厚度为400μm;

[0114]

(2)正极粉末的制备:在水和氧含量低于0.1ppm的惰性气氛手套箱中,称取0.70g

具有linbo3包覆的licoo2正极活性物质(包覆层linbo3与licoo2的质量比为5:95)、0.28g上述无包覆的li7la3zr2o

12

(llzo)固态电解质粉末和0.02g的导电炭黑,将三种粉末置于玛瑙研钵中进行研磨混合,得到混合均匀的正极粉末;

[0115]

(3)钴酸锂/固态电解质/锂(licoo2/se/li)电池组装:在水和氧含量低于0.1ppm的惰性气氛手套箱中,称取10mg的上述正极粉末并倒入压制完复合固态电解质片(llzo@parylene n)的模具中,使其均匀地铺展在复合固态电解质片的一侧,然后进行室温冷压,压力设置为100mpa,保压10min,随后在复合电解质片的另一侧加入直径为10mm的金属锂片,最后组装成模具电池,即,得到钴酸锂/复合固态电解质/锂(licoo2/se/li)电池。

[0116]

实施例3

[0117]

本实施提供一种复合固态电解质片及全固态锂二次电池的制备方法,包括以下步骤:

[0118]

(1)制备复合固态电解质片:

[0119]

(a)在水和氧含量低于0.1ppm的惰性气氛手套箱中,称取2.30g的无水硫化锂粉末、1.37g的无水硫化锗粉末以及4.67g的无水硫化磷粉末,加入高能球磨仪的球磨罐中,并加入直径分别为10mm和5mm的氧化锆研磨球作为球磨介质,采用特制的密封盖对球磨罐进行加压密封后,再转移到球磨仪中开始球磨,球磨参数设置为650rpm球磨10小时;待球磨结束后再将球磨罐转移回手套箱中拆解,分离出球磨后的粉末,并于室温压制成片后,密封到真空石英管中,并于加热炉中加热至650℃,保持20h,将加热后的产物研磨成粉,得到li

10

gep2s

12

(lgps)电解质粉末;

[0120]

(b)在1g的lgps颗粒粉末置于洁净的玻璃板上后,一起放置在cvd镀膜机的沉积室内,抽真空至1

×

10-2

pa;随后将0.5g的parylene c(分子量为99997)粉末加入cvd镀膜机的蒸发室内,并抽真空至真空度达到1pa时,对蒸发室进行加热至温度为200℃,以使parylene c气化;同时控制cvd镀膜机的裂解室的温度为650℃,等待蒸发室的parylene c气化产物进入并裂解生成活性单体;分别控制沉积室的室壁和沉积样品台的温度为120℃和20℃,使parylene c在lgps颗粒表面进行原位沉积,通过石英微天平获取沉积量,当沉积厚度达到10nm时停止沉积,取出样品,得到外表面被parylene c完全包覆的lgps复合固态电解质颗粒lgps@parylene c;

[0121]

称取该复合固态电解质颗粒120mg,置于直径为10mm的压片模具中进行室温冷压,压力设置为150mpa,保压10min,得到复合固态电解质片lgps@parylene c,厚度为500μm;

[0122]

(2)正极粉末的制备:在水和氧含量低于0.1ppm的惰性气氛手套箱中,称取0.70g具有linbo3包覆的licoo2正极活性物质(包覆层linbo3与licoo2的质量比为5:95)、0.28g上述无包覆的li

10

gep2s

12

(lgps)电解质粉末和0.02g的导电炭黑,将三种粉末置于玛瑙研钵中进行研磨混合,得到混合均匀的正极粉末;

[0123]

(3)钴酸锂/固态电解质/锂(licoo2/se/li)电池组装:在水和氧含量低于0.1ppm的惰性气氛手套箱中,称取10mg的上述正极粉末并倒入压制完复合固态电解质片(lgps@parylene c)的模具中,使其均匀地铺展在复合固态电解质片的一侧,然后进行室温冷压,压力设置为100mpa,保压10min,随后在复合电解质片的另一侧加入直径为10mm的金属锂片,最后组装成模具电池,即,得到钴酸锂/复合固态电解质/锂(licoo2/se/li)电池。

[0124]

实施例4

[0125]

本实施提供一种复合固态电解质片及固态锂二次电池的制备方法,包括以下步骤:

[0126]

(1)制备复合固态电解质片:

[0127]

(a)按照实施例2所述的方法制备li

10

gep2s

12

(lgps)电解质粉末,称取100mg的lgps颗粒粉末,放入直径为10mm的压片模具中,在240℃、200mpa的条件下热压10min,得到厚度为400μm的lpgs电解质片;

[0128]

(b)将获得的lgps电解质片置于洁净的玻璃板上后,一起放置在cvd镀膜机的沉积室内,抽真空至1

×

10-2

pa;随后将分子量为99997的parylene c粉末0.3g加入cvd镀膜机的蒸发室内,并抽真空至真空度达到1pa时,对蒸发室进行加热至温度为200℃,以使parylene c气化;同时控制cvd镀膜机的裂解室的温度为650℃,等待蒸发室的parylene c气化产物进入并裂解生成活性单体;分别控制沉积室的室壁和沉积样品台的温度为120℃和20℃,使parylene c在lgps电解质片表面进行原位沉积,通过石英微天平获取沉积量,当沉积厚度达到10nm时停止沉积,取出样品,得到外表面被parylene c完全包覆的lgps复合电解质片lgps@parylene c;

[0129]

(2)正极粉末的制备:在水和氧含量低于0.1ppm的惰性气氛手套箱中,称取0.70g具有linbo3包覆的licoo2正极活性物质(包覆层linbo3与licoo2的质量比为5:95)、0.28g上述无包覆的li

10

gep2s

12

(lgps)电解质粉末和0.02g的导电炭黑,将三种粉末置于玛瑙研钵中进行研磨混合,得到混合均匀的正极粉末;

[0130]

(3)钴酸锂/固态电解质/锂(licoo2/se/li)电池组装:在水和氧含量低于0.1ppm的惰性气氛手套箱中,将上述步骤1中得到的复合固态电解质片lgps@parylene c置于压片模具中,称取10mg的上述正极粉末并倒入该压片模具中,使其均匀地铺展在复合固态电解质片lgps@parylene c的一测,然后进行室温冷压,压力设置为100mpa,保压10min,随后在复合固态电解质片的另一侧加入直径为10mm的金属锂片,最后组装成模具电池,即,得到钴酸锂/复合固态电解质/锂-铟(licoo2/se/li-in)电池。

[0131]

为突出本技术实施例的有益效果,特提供以下对比例1-2:

[0132]

对比例1提供了一种licoo2/se/li电池,组装过程如下:将不含包覆层的llzo粉末通过冷压制成固态电解质片,并将其与锂金属负极和包含具有linbo3包覆的licoo2正极活性物质的正极粉末按照层层压片的形式组装成全固态锂电池。

[0133]

对比例2提供了一种licoo2/se/li电池,组装过程如下:将不含包覆层的lgps粉末通过热压制成固态电解质片,并将其与锂金属负极和包含具有linbo3包覆的licoo2正极活性物质的正极粉末按照层层压片的形式组装成全固态锂电池。

[0134]

为对本技术实施例1-4技术方案带来的有益效果进行有力支持,特提供以下测试:

[0135]

将本技术实施例1-4组装得到的电池与对比例1-2中组装得到的电池,按照0.1ma/cm2的电流密度进行恒电流充放电测试,其中,含锂金属负极的电池电压范围在2.5-4.2v,测试结果列于下表1。

[0136]

表1不同固态电解质组装得到的全固态锂电池的性能测试结果

[0137][0138]

从表1的测试结果可以获知,本技术实施例1-4中的电池在循环50周后的容量保持率远高于对比例2中的电池,而对比例1的钴酸锂/llzo冷压片/锂电池在循环至30周时已发生短路,造成电池失效。这表明,采用电子绝缘的聚合物包覆的复合固态电解质材料有效地隔绝了负极中的电子传入固态电解质内部,从而抑制了锂枝晶的生长、改善了锂枝晶导致的电池短路,提高了电池的循环稳定性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1