非卤溶剂制备的聚合物薄膜晶体管驱动OLED器件及其制备方法

非卤溶剂制备的聚合物薄膜晶体管驱动oled器件及其制备方法

技术领域

1.本发明属于晶体管领域,涉及一种非卤溶剂制备的聚合物薄膜晶体管驱动oled器件及其制备方法。

背景技术:

2.1981年,自苏格兰邓迪大学lecomber课题组第一次成功将非晶硅晶体管(a-sitft)用于驱动液晶显示器(lcd)以来(snell a.j.;mackenzie k.d.;spear w.e.;et al.appl.phys.1981,24,357.),tft作为驱动技术得到了极大的认可和发展。在tft技术中,不同的驱动方式各有优劣,无机电子学中,a-si tft生产成本较低,均匀性好,但载流子迁移率较低;而低温多晶硅薄膜晶体管(ltps tft)最能满足有源矩阵有机发光二极管(amoled)稳定性及迁移率的需求,但其制作工艺复杂,成本较高;氧化物薄膜晶体管(oxide tft)技术相对较为成熟。但值得注意的是,新型“柔性显示技术(oled)”对tft的器件性能提出了更高的要求,从而推动了产业界和学术界的开发热情。ptft器件为有机电子学基本元件之一,兼具矩阵寻址、电流驱动以及信号处理等功能,近年来,在人工皮肤、微处理器和传感器等领域显示出巨大的潜力((a)gao w.;emaminejad s.;nyein h.y.y.;challa s.,et al.nature 2016,529,509-514.(b)tee b.c.;chortos a.;berndt a.;et al.science 2015,350,313-316.(c)kim s.h.;hong k.;xie w.;et al.advanced materials 2013,25,1822-1846.(d)gelinck g.;heremans p.;nomoto k.;et al.advanced materials 2010,22,3778-3798.),随着ptft材料的不断研发、器件制备工艺的不断创新,其性能已经到达了迈向实用化的关键时刻,有望成为柔性显示的新型tft技术之一,从而推动信息产业的变革式发展。

3.ptft器件作为oled驱动技术的优势在于:功能层(半导体层、介电层、电极)可以通过溶液法进行加工且工艺温度低、生产周期较短;同时通过聚合物半导体材料分子结构的可设计性来实现有机半导体电学特性的调控;与无机材料相比有机材料的柔韧性更好、挠曲性更佳、甚者具有一定的可拉伸性。但截至到目前为止应用ptft驱动oled的单管屈指可数(sirringhaus h.;tessler n.;friend r.h.;synthetic metals 1999,102,857-860.),大面积驱动电路更是未见报道,说明ptft器件作为驱动技术仍然存在很多问题,材料方面:目前大部分高性能聚合物半导体材料仍然应用有毒的卤化溶剂进行加工,经研究分析卤化溶剂可使聚合物半导体材料具有高溶解度、高结晶度和形成薄膜时具有较好的形貌((a)kroon r.;mendaza a.d.de z.,himmelberger s.;j.am.chem.soc.2014,136,11578

–

11581.(b)lei t.;dou j.;pei j.;advanced materials 2012,24,6457

–

6461.),从而提高器件性能,但就环境影响和出于人类健康方面考虑,材料需要改进,保证其在非卤化溶剂中的溶解性。除此之外器件方面大面积溶液法加工工艺、薄膜均匀性、器件性能一致性、界面调控、低能耗等方面仍有很多难题,因此,ptft作为驱动技术的研究还处于起步阶段。

技术实现要素:

4.本发明的目的是提供一种非卤溶剂制备的聚合物薄膜晶体管驱动oled器件及其制备方法。

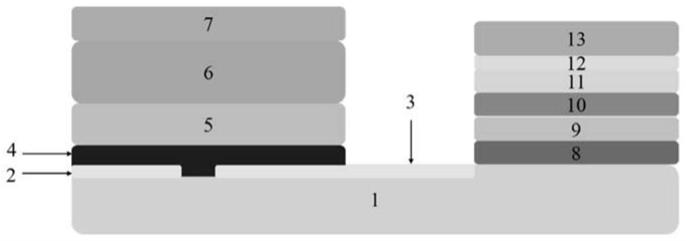

5.本发明提供的ptft-oled驱动阵列,包括衬底、位于所述衬底上的阳电极1、位于所述阳电极上的源电极2和漏电极3、

6.所述源电极和漏电极上的小分子修饰层4、

7.位于所述小分子修饰层上的聚合物半导体层5、

8.位于所述聚合物半导体层上的介电层6、

9.位于所述介电层上的栅电极7、

10.位于所述阳电极上没有被漏电极覆盖区域的空穴注入层8、

11.位于所述空穴注入层上的空穴传输层9、

12.位于所述空穴传输层上的发光层10、

13.位于所述发光层上的电子传输层11、

14.位于所述电子传输层上的电子注入层12、

15.位于所述电子注入层上的阴电极13;

16.以及位于所述栅电极和阴电极上的连接线。

17.上述器件为顶栅底电极器件结构,结构示意图如图1所示。

18.上述ptft-oled驱动阵列中,所述聚合物半导体材料选自pdvt-10(聚-3,6-二噻吩-2-基-2,5-二(2-癸基十四烷基)-吡咯并[3,4-c]吡咯-1,4-二酮-alt-噻吩乙烯噻吩-2,5-二基)、pdpp-bt(聚-2,2'-(2,5-双(2-辛基十二烷基)-3,6-二氧代-2,3,5,6-四氢吡咯并[3,4-c]吡咯-1,4-二基)二噻吩并[3,2-b]噻吩-5,5'-二基-alt-噻吩-2,5-二基)、pdpp-tt(聚-2,2'-[((2,5-双(2-辛基十二烷基)-3,6-二氧代-2,3,5,6四氢吡咯并[3,4-c]吡咯-1,4-二基)]二噻吩-5,5'-二基-alt-噻吩并[3,2-b]噻吩-2,5-二基)、idt-bt(聚茚并二噻吩-苯并噻二唑);优选pdvt-10;

[0019]

构成所述聚合物半导体材料的数均分子量为38kda-70kda;

[0020]

所述聚合物半导体材料能够溶于甲苯、氯苯、氯仿和二甲苯中至少一种;所述聚合物半导体材料的浓度为2~15mg/ml;优选5mg/ml。

[0021]

所述衬底为玻璃、pet或pan;

[0022]

所述阳电极的厚度为25~35nm;

[0023]

所述源电极和漏电极的厚度为27~35nm;具体为30~35nm;

[0024]

所述小分子修饰层的厚度为2~10nm;具体为2~3nm;

[0025]

所述聚合物半导体层的厚度为20~35nm;具体为20~25nm;更具体为30nm;

[0026]

所述介电层的厚度为250~500nm;具体为400~500nm

[0027]

所述栅电极的厚度为70~120nm;具体为90~100nm;

[0028]

所述空穴注入层的厚度为10~20nm;具体为15nm;

[0029]

所述空穴传输层的厚度为30~40nm;具体为35nm;

[0030]

所述发光层的厚度为20~25nm;

[0031]

所述电子传输层的厚度为40~45nm;

[0032]

所述电子注入层的厚度为0.9~1.1nm;

[0033]

所述阴电极的厚度为90~110nm;具体为100nm。

[0034]

所述源电极和漏电极均选自金和银中任意一种;

[0035]

所述栅电极和阴电极均选自金和铝中任意一种;

[0036]

所述阳电极选自金和ito中任意一种;

[0037]

所述小分子修饰层为氧等离子体和有机小分子;具体的,所述有机小分子选自qupd(n4,n4'-双(4-(6-(((3-乙基氧杂环丁-3-基)甲氧基)己氧基)苯基)-n4,n4'-双(4-甲氧基苯基)联苯-4,4'-二胺),otpd(n4,n4'-双(4-(6-((3-乙基氧杂环丁-3-基)甲氧基)己基)苯基)-n4,n4'-二苯基联苯-4,4'-二胺),x-f6-tapc(n4,n4'-(-(-环己烷-1,1-二基)双(4,1-亚苯基))双(n-(4-(6-(2-(2-乙基氧杂环丁烷氧基)己基)苯基)-3,4,5-三氟苯胺)),优选x-f6-tapc;所述有机小分子能够溶于甲苯、1,4-二氧六环、氯苯、氯仿和二甲苯中至少一种;所述有机小分子在溶液中的浓度为1~5mg/ml,优选2mg/ml;

[0038]

所述介电层为有机高分子聚合物;具体选自聚甲基丙烯酸甲酯(pmma)、聚乙烯醇树脂(pva)、聚(4-乙烯基苯酚)(pvp)和聚丙烯腈(ps)中至少一种;构成所述介电层的材料能够溶于水、甲苯、正己烷、乙酸正丁酯、氯苯和二甲苯中至少一种;所述有机高分子聚合物在溶液中的浓度为50~120mg/ml,具体可为65mg/ml;

[0039]

所述空穴注入层选自au/hat-cn(双吡嗪并[2,3-f:2',3'-h]喹喔啉-2,3,6,7,10,11-己腈)和ag/hat-cn,α-npd(n,n'-双(萘-1-基)-n,n'-双(苯基)-2,2'-二甲基联苯胺)中任意一种;

[0040]

所述空穴传输层为p型小分子有机半导体材料;具体选自m-mtdata(4,4',4

“-

三(n-3-甲基苯基-n-苯基-氨基)三苯胺)、npb(n,n'-双(萘-1-基)-n,n'-双(苯基)-联苯胺)、tapc(二[4-(n,n-二-对甲苯基氨基)-苯基]环己烷)和tcta(4,4',4

”-

三(咔唑-9-基)三苯胺)中至少一种;

[0041]

所述发光层采用主客体掺杂结构,主体材料选自mcp(1,3-双(咔唑-9-基)苯)、mcbp(3,3'-二(9h-咔唑-9-基)联苯)、35dczppy(3,5-双(3-(9h-咔唑-9-基)苯基)吡啶)和ppo21(3-(二苯基磷酰基)-9-(4-(二苯基磷酰基)苯基)-9h-咔唑和dpepo(双[2-(二苯基膦基)苯基]醚氧化物)中至少一种;所述客体材料具体选自红光客体材料、绿光客体材料和蓝光客体材料中至少一种;具体的,所述红光客体材料选自rubrene(5,6,11,12-四苯并四苯)、dcjtb(4-(二氰基亚甲基)-2-叔丁基-6-(1,1,7,7-四甲基氯丁啶-4-基-乙烯基)-4h-吡喃)、ir(btp)2(acac)(双(2-苯并[b]噻吩-2-基吡啶)(乙酰丙酮)铱(iii))和ir(piq)2(acac)(双(1-苯基-异喹啉-c2,n)(乙酰丙酮基)铱(iii))中至少一种;所述绿光客体材料选自c545t(2,3,6,7-四氢-1,1,7,7,-四甲基-1h,5h,11h-10-(2-苯并噻唑基)喹啉并[9,9a,1gh]香豆素),ir(ppy)2(acac)(双(2-苯基吡啶)(乙酰丙酮)铱(iii)),ir(3mppy)3(三(2-苯基-3-甲基吡啶)铱),pxz-dps(10,10'-(4,4'-磺酰基双(4,1-亚苯基))双(10h-吩恶嗪))中至少一种;所述蓝光客体材料选自tbpe(2,5,8,11-四叔丁基芘),dmac-dps(10,10'-4,4'-磺酰基双(4,1-亚苯基))双(9,9-二甲基-9,10-二氢吖啶))中至少一种;所述客体材料的掺杂比例为5-8%;

[0042]

所述电子传输层采用n型小分子有机半导体材料;具体选自tpbi(2,2',2

“-

(1,3,5-苯甲三基)-三(1-苯基-1-h-苯并咪唑))、b4pympm(4,6-双(3,5-二(吡啶-4-基)苯基)-2-甲基嘧啶)和tmpypb(1,3,5-三[(3-吡啶基)-苯-3-基]苯)中至少一种;

[0043]

所述电子注入层采用无机碱金属盐;具体选自选自氟化锂(lif),氟化铯(csf)和liq(8-羟基喹啉基锂)中至少一种。

[0044]

本发明还提供了一种制备所述ptft-oled驱动阵列的方法,该方法包括:

[0045]

1)在所述衬底的阳电极上制备源电极、漏电极;

[0046]

2)在步骤1)所制备的源漏电极上制备小分子修饰层;

[0047]

3)在步骤2)所制备的小分子修饰层上制备聚合物半导体层;

[0048]

4)在步骤3)所制备的聚合物半导体层上制备介电层;

[0049]

5)在步骤4)所制备的介电层上制备栅电极;

[0050]

6)在步骤5)所得器件上进行图案化,露出所述步骤1)中的阳电极;

[0051]

7)在步骤6)所露出的阳电极上制备空穴注入层;

[0052]

8)在步骤7)所制备的空穴注入层上制备空穴传输层;

[0053]

9)在步骤8)所制备的空穴传输层上制备发光层;

[0054]

10)在步骤9)所制备的发光层上制备电子传输层;

[0055]

11)在步骤10)所制备的电子传输层上制备电子注入层;

[0056]

12)在步骤11)所制备的电子注入层上制备阴电极;

[0057]

13)在步骤5)所得栅电极和步骤12)所制备的阴电极上制备连接线。

[0058]

上述方法上述步骤1)中,衬底为玻璃、pet、pan的任意一种;使用前,基板依次用ito清洗液、自来水、二次水、乙醇和丙酮进行超声清洗;制备所述源电极和漏电极的方法为真空蒸镀;所述真空蒸镀条件具体为:真空度为10-4

~10-7

pa,优选4~8

×

10-5

pa;更具体为6

×

10-6

tor以下;蒸镀速度为优选

[0059]

所述步骤2)中,制备所述修饰层的方法为旋涂法;具体可为选用2mg/ml x-f6-tapc氯苯溶液作为旋涂液,其中含有1.51%质量分数的oppi引发剂,旋涂转速7000rad/min,旋涂时间为50s,薄膜厚度约10nm,然后在365nm紫外光下照射10s,经过130℃加热15min以促进交联过程的进行。

[0060]

所述步骤3)中,制备所述聚合物半导体层的方法为旋涂、滚涂或刮涂;具体的,所述刮涂中,刮涂速度8~20mm/s,基底温度70~120℃,刮刀角度5~15

°

,优选剪切速度10~15mm/s,基底温度80~100℃,刮刀角度7~10

°

;所述旋涂中,所用旋涂液可为6mg/ml的pdvt-10溶液浓度,溶剂可为邻二甲苯,旋涂速度可为3500rad/min,旋涂时间可为1min,旋涂后退火的条件具体可为10min 120℃;

[0061]

所述步骤4)中,制备所述介电层的方法为旋涂、滚涂或刮涂后进行紫外交联;具体的,所述溶液剪切中,所用溶液可为cpmma溶液浓度为60mg/ml(含有13%质量分数的交联剂bbp-4(二苯甲酮));剪切速度为2~10mm/s,基底温度40~70℃,剪切角度为10~20

°

,优选剪切速度2~6或5mm/s,基底温度50~60℃,剪切角度为12~16

°

或15

°

;所述紫外交联步骤的条件包括:用365nm的紫外光照处理10-15min,功率采用0.5mw~2mw,优选1.5mw~2mw,再经过30min 90℃的退火处理去除多余溶剂;

[0062]

所述步骤5)和步骤12)中,栅电极采用真空蒸镀法制备;蒸镀条件具体为:真空度为10-4

~10-7

pa,优选4~8

×

10-5

pa;更具体为8

×

10-6

tor以下;蒸镀速度为优选

[0063]

所述步骤6)中,图案化采用氧等离子体方法制备;具体条件为:真空度为10-1

pa,功率为100w,时间为10~30min,优选18~22min;

[0064]

所述步骤7)-11)小分子层,金属氧化物电极修饰层和金属电极采用真空蒸镀法制备;具体蒸镀条件为:真空度为10-4

~10-7

pa,优选4~8

×

10-5

pa;更具体为1

×

10-5

pa以下;有机小分子蒸镀速度为优选金属氧化物蒸镀速率为金属氧化物蒸镀速率为优选

[0065]

另外,上述本发明提供的ptft-oled驱动阵列在柔性显示驱动中的应用及含有所述ptft-oled驱动阵列的柔性显示驱动产品,也属于本发明的保护范围。

[0066]

本发明提供了一种新型的基于非卤溶剂加工的ptft驱动oled技巧制备方法。该方法制备工艺简单,成本低;通过各功能层界面调控,迁移率、开关比均有明显的提高,ptft器件性能的均一性和器件的一致性均有改善;同时,该方法还可以被应用于驱动柔性显示电子器件中,具有很好的应用前景。

附图说明

[0067]

图1为本发明所提供的基于ptft-oled驱动单管的结构示意图。

[0068]

图2为本发明实施例1和对比例1制备得到的ptft的转移特性曲线。

[0069]

图3为本发明实施例2和对比例2制备得到的不同剪切拉膜条件下的介电层厚度。

[0070]

图4为本发明对比例2中均匀性较好的介电层薄膜的厚度测试(采用非接触式椭偏仪测试,(a)和(b)选择的位置分别对应5cm

×

5cm薄膜从边缘起始的1/3位置和2/3位置,给出的结果分别对应光学干涉的热图和对应的标线位置处的相对高度图)。

[0071]

图5为本发明对比例2中基于均匀性较好的cpmma薄膜的40个ofet器件转移曲线。

[0072]

图6为本发明实施例3和对比例3不同的刻蚀时间(左图15min,右图20min)制备的ptft-oled驱动阵列对比图。

具体实施方式

[0073]

下面结合具体实施例对本发明作进一步阐述,但本发明并不限于以下实施例。所述方法如无特别说明均为常规方法。所述原材料如无特别说明均能从公开商业途径获得。

[0074]

本发明中,ptft的电学性能在大气与氮气氛围中测试无差别,ptft-oled电学性能需在氮气氛围中测试。

[0075]

聚合物pdvt-10与交联剂bbp-4可按照如下方法制得:

[0076]

聚合物pdvt-10的合成路线(参照文献h.j.chen,y.l.guo,g.yu,et al.advanced materials,2012,24,4589~4589.):向50ml三口瓶中,依次加入3,6-双(5-溴噻吩-2-基)-2,5-双(2-辛基十二烷基)吡咯并[3,4-c]吡咯-1,4-二酮(305mg,0.3mmol),1,2-(e)-双(5

’-

三甲基锡基-2

’-

c-噻吩基)乙烯(155mg,0.3mmol),pd2(dba)3(9mg),p(o-tol)3(15mg)和5ml氯苯。在氮气保护下,120℃回流搅拌1h~72h后停止反应。将冷却的反应混合物倒入200ml的含有15ml浓盐酸的甲醇溶液中沉降,过滤得聚合物粗产物。然后分别采用甲醇、丙酮、正己烷、二氯甲烷和氯苯溶剂抽提聚合物。最后,将所得氯苯溶液旋干,得黑色固体产品。当聚合时间为1h时,得0.29g聚合物产品,其产率达93%,数分子量(mn)=38.2kda,分子量分布指数(pdi)=1.67;当反应时间为3h时,得到0.33g聚合物产品,其产率达94%,mn=

47.6kda,pdi=1.76;当反应时间为72h时,得到0.33g产品,其产率达94%,数分子量mn=70.0kda,pdi=1.59。交联剂bbp-4的合成路线(参照文献n.d.carbone,m.ene,j.r.lancaster,j.t.koberstein,macromolecules 2013,46,5434~5444.):将3-苯甲酰苯甲酸(1.0212g,4.51mmol)和乙醚(10ml)溶解于二氯甲烷(50ml)中,加入到双口圆底烧瓶(250ml)并在室温下搅拌1h。通过滴液漏斗将4-吡咯烷基吡啶(4-ppy)(0.0669g,0.45mmol)和n,n-二环己基碳二亚胺(dcc)(0.9314g,4.51mmol)的二氯甲烷(10ml)溶液缓慢加入反应烧瓶。将该溶液搅拌1h,然后添加1,4-丁二醇(0.2ml,2.26mmol)。将反应混合物在30℃下搅拌3h,然后回流过夜。反应完成后将其冷却到室温,将混合物过滤。获得的滤液依次用水、乙酸水溶液(5%)、饱和氯化钠溶液各洗涤三次,然后用无水硫酸钠干燥,通过旋转蒸发仪旋干。向所得固体中加入乙醇/乙酸乙酯的混合溶液中(3/1,v/v)重结晶,过滤并真空干燥得到bbp-4标题化合物为白色固体,产率为65%。

[0077]

实施例1:

[0078]

本实施例按照下述步骤制备基于非卤化溶剂制备的ptft及ptft-oled驱动阵列:

[0079]

1)以带有图案化ito的玻璃为衬底,使用ito玻璃清洗液、自来水、二次水、乙醇、丙酮超声清洗一次后,用氮气枪吹干待用。

[0080]

2)采用真空热蒸镀制备源漏电极,5nm金属铬/30nm金,真空蒸镀压力控制在6

×

10-6

tor以下,蒸镀速度为制备的沟道长宽分别为30μm和1500μm。

[0081]

3)将上述带有电极的玻璃采用氧等离子体清洗10min,清洗完成的基板转移至氮气氛围手套箱中,通过旋涂制备小分子修饰层,2mg/ml x-f6-tapc氯苯溶液,其中含有1.51%质量分数的oppi引发剂,旋涂转速7000rad/min,旋涂时间为50s,小分子修饰层薄膜厚度为10nm,然后在365nm紫外光下照射10s,经过130℃加热15min以促进交联过程的进行。

[0082]

4)小分子修饰层制备完成后,通过旋涂制备聚合物半导体层。聚合物半导体层制备的条件为:pdvt-10溶液浓度6mg/ml,溶剂为邻二甲苯,旋涂速度3500rad/min,旋涂时间1min。制备完成的聚合物半导体薄膜经过10min 120℃的退火处理,得到30nm厚度的聚合物半导体层。

[0083]

5)聚合物半导体层制备完成后,基底转移至洁净台,通过溶液剪切法制备介电层。制备条件为:cpmma溶液浓度为60mg/ml(含有13%质量分数的交联剂bbp-4(二苯甲酮)),溶剂为乙酸正丁酯。剪切速度6mm/s,基底温度60℃,剪切角度15

°

,然后经过2mw 365nm的紫外光照处理15min完成交联,再经过30min 90℃的退火处理去除多余溶剂,得到约500nm厚度的介电层。

[0084]

6)采用真空热蒸镀制备栅电极,100nm的铝,真空蒸镀压力控制在8

×

10-6

tor以下,蒸镀速度为

[0085]

7)采用氧等离子体刻蚀去除ito电极表面的有机物,真空度为10-1

pa,功率为100w,时间为10min。

[0086]

8)采用真空蒸镀制备oled器件除阳电极ito以外的其他功能层,真空蒸镀的压力控制在1

×

10-5

pa以下,以的速度在ito结构上制备ag(5nm)/hat-cn(10nm)/tapc(35nm)/emls(25nm)/b4pympm(45nm)/lif(1.1nm)/al(100nm)。

[0087]

9)阵列连接:otft-oled驱动阵列采用蒸镀100nm厚度的铝作为阴极,完成ofet,

oled的阵列化连接。

[0088]

该实施例所得ptft-oled驱动阵列结构如下,其包括衬底、位于所述衬底上的阳电极1、位于所述阳电极上的源电极2和漏电极3、

[0089]

所述源电极和漏电极上的小分子修饰层4、

[0090]

位于所述小分子修饰层上的聚合物半导体层5、

[0091]

位于所述聚合物半导体层上的介电层6、

[0092]

位于所述介电层上的栅电极7、

[0093]

位于所述阳电极上没有被漏电极覆盖区域的空穴注入层8、

[0094]

位于所述空穴注入层上的空穴传输层9、

[0095]

位于所述空穴传输层上的发光层10、

[0096]

位于所述发光层上的电子传输层11、

[0097]

位于所述电子传输层上的电子注入层12、

[0098]

位于所述电子注入层上的阴电极13;

[0099]

以及位于所述栅电极和阴电极上的连接线。

[0100]

上述器件为顶栅底电极器件结构,结构示意图如图1所示。

[0101]

对比例1:

[0102]

按照与实施例1完全相同的制备方法,仅将步骤3)中的小分子修饰层去掉,和通过不同的旋转转速制备不同厚度的小分子修饰层,得到基于电极/聚合物半导体层界面修饰的ptft器件。

[0103]

通过对比实施例1和对比例1中四种不同修饰层厚度的ptft的转移特性曲线可知,相比对无修饰层而言,通过x-f6-tapc修饰的器件更有利于载流子的传输。通过图2的转移特性曲线对比可知,其迁移率从0.08cm2v-1

s-1

提高到0.19cm2v-1

s-1

,关态电流从10-7

a降低到10-10

a,说明电极/半导体界面修饰后,可改善载流子的注入,提高ptft器件性能。

[0104]

实施例2:

[0105]

按照与实施例1完全相同的制备方法,仅将步骤5)中的cpmma的剪切拉膜的条件更改为剪切速度5mm/s,基底温度60℃,剪切角度15

°

,得到的介电层薄膜厚度约为440nm。

[0106]

对比例2:

[0107]

按照与实施例1完全相同的制备方法,仅将步骤5)中的cpmma的溶液浓度改变为50mg/ml,对应的剪切拉膜的条件更改为剪切速度4mm/s,基底温度60℃,剪切角度15

°

,其薄膜厚度对比图如图3,得到介电层薄膜均一性较好,厚度约为400nm,通过椭偏仪在5cm

×

5cm的介电层上选取不同的点进行厚度测试(图4),并对5cm

×

5cm面积上所制备的40个ptfts进行测试其转移特性曲线(图5)对比。

[0108]

通过对比实施例2和对比例2不同的剪切拉膜的制备条件以及椭偏仪数据可知,剪切拉膜法可以制备均一性较好的功能层薄膜,较好的薄膜均一性更有利于器件的一致性。

[0109]

实施例3:

[0110]

按照与实施例1完全相同的制备方法,仅将步骤7)中的等离子体刻蚀去除ito电极表面的有机物的刻蚀条件改为15min,然后制备oled器件,得到ptft-oled驱动阵列。

[0111]

对比例3:

[0112]

按照与实施例1完全相同的制备方法,仅将步骤7)中的等离子体刻蚀去除ito电极

表面的有机物的刻蚀条件改为20min,然后制备oled器件,得到ptft-oled驱动阵列。

[0113]

通过对比实施例3和对比例3不同的刻蚀时间制备的ptft-oled驱动阵列对比图(图6),不同的刻蚀时间ito上残留的聚合物的量是不同的,会导致oled不完全工作。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1