用于半导体器件的封装的引线框架、半导体器件以及用于制造半导体器件的工艺的制作方法

用于半导体器件的封装的引线框架、半导体器件以及用于制造半导体器件的工艺

[0001]

相关申请的交叉引用

[0002]

本申请要求于2019年8月1日提交的意大利申请专利号102019000013704的优先权权益,其内容在法律允许的最大范围内通过整体引用并入本文。

技术领域

[0003]

本发明涉及一种用于半导体器件的封装的引线框架,以及涉及一种半导体器件以及用于制造半导体器件的工艺。

背景技术:

[0004]

众所周知,半导体器件(诸如,例如集成电路和mems器件)被包封在对应的封装内,该封装执行保护并与外界接口连接的功能。例如,已知使得能够在印刷电路板上进行所谓的“表面安装”的封装。

[0005]

更详细地,表面安装封装包括例如所谓的“四方扁平无引线”(qfn)类型的封装,也被称为“微引线框架”(mlf)封装或“小外形无引线”(son)封装。

[0006]

通常,qfn封装包括内部包封或嵌入树脂的区域,该区域是金属引线框架(通常由铜制成),该引线框架又形成至少一个端子阵列,该至少一个端子阵列散布在封装的底部表面上。

[0007]

如图1和2所示,引线框架1包括主体2,该主体2是平面的并且在俯视图中具有多边形的形状(通常是正方形或矩形);主体2限定顶部表面6a和底部表面6b。多个焊盘8从主体2(即,从顶部表面6a)向上延伸。另外,引线框架1包括所谓的裸片焊盘10,其从主体2向上延伸并且被在远处的内部焊盘8包围。

[0008]

主体2、焊盘8和裸片焊盘10形成一个单一金属件。另外,裸片焊盘10是平面的,并且在俯视图中具有多边形形状(通常是正方形或矩形)。在图1中,裸片焊盘10具有平行六面体的形状,并且其侧壁16在四个边缘11处相交(在图1中仅三个可见)。

[0009]

另外,引线框架1通常借助于银或金属合金(诸如,nipdau)进行电镀。特别地,引线框架1经历了镀层工艺(例如,电镀),该镀层工艺允许在裸片焊盘10上形成顶部涂层区域12以及多个次级涂层区域14,次级涂层区域14中的每个次级涂层区域布置在对应的焊盘8上。如先前所提到的,顶部涂层区域12和次级涂层区域14由银或金属合金形成,例如,由与形成引线框架1的材料相比更不易氧化(特别是在空气中氧化)的材料(即,由具有与引线框架相比更低的氧化速率的材料)形成。另外,顶部涂层区域12和次级涂层区域14可以具有包括在范围3-9μm内的厚度;焊盘8和裸片焊盘10可以具有包括在范围3-4μm内的厚度。

[0010]

传统上,将引线框架制造为条状,随后将其用于制造工艺。此外,制造工艺通常包括回蚀刻步骤,以去除主体2并将焊盘8与裸片焊盘10分离。

[0011]

另外,制造工艺通常包括以下步骤:将裸片(未示出)设置在裸片焊盘10上,然后借助于接线键合24将裸片的导电焊盘电连接至引线框架1的对应焊盘8,如图3所示。为了建立

接线键合24,通常在约200℃的温度下在空气中执行热处理,持续时间约为十分钟;这种热处理导致了引线框架1的裸露部分(即,未被顶部涂层区域12涂覆或未被次级涂层区域14涂覆的引线框架1的部分)的受控氧化。因此,在热处理之后,氧化层27在部分的引线框架1上以及在引线框架1下方延伸。

[0012]

然后,通常借助于模制在引线框架1和裸片的上面形成封装区域25。封装区域25(也被称为“模塑料”)可以由热固性环氧树脂制成,并且与顶部涂层区域12以及次级涂层区域14和氧化层27的部分直接接触地延伸。

[0013]

根据图4中所示的不同示例,引线框架1可以包括:包括裸片焊盘10的裸片焊盘结构28;横向包围裸片焊盘10的接地环29;以及在裸片焊盘10和接地环29之间延伸的沟槽t0,以露出下面的主体2的对应部分。接地环29从主体2向上延伸,其厚度与裸片焊盘10相同,并且具有正方形框架的形状;接地环29与主体2、裸片焊盘10和焊盘8形成单一件。焊盘8包围裸片焊盘结构28。另外,接地环29在顶部被附加涂层区域12’涂覆,附加涂层区域12’由与顶部涂层区域12相同的材料制成并且具有与后者相同的厚度。

[0014]

图1和图4分别以虚线示出了轮廓ot的投影,即可能的在顶部涂层区域12上的裸片。

[0015]

已经说过,由于在裸片中实现的电子器件的运行期间发生的温度变化,因此封装区域25和引线框架1的热膨胀系数(cte)之间的差异可能会引起机械应力。

[0016]

特别地,参照图1和2作为示例,注意到机械应力集中在裸片焊盘10的角处,其中特别是使裸片暴露于外部大气时,它们可能会引起局部分层(即,顶部涂层区域12的部分与封装区域25的分离),然后这种局部分层可能会传播,随着时间的流逝而引起裂纹并影响器件可靠性。

[0017]

为了解决分层问题,已经提出了几种解决方案。

[0018]

特别地,第一解决方案设想使用附加的助粘剂材料,将其施加在引线框架表面上。不幸的是,这种解决方案需要很高的成本。

[0019]

第二解决方案设想在引线框架中形成保持结构(诸如,凹槽或凹坑)。然而,这种解决方案除了需要减少可用的封装空间外,还被证明在产生更高应力的大封装格式的情况下是无效的。最后,提出了第三解决方案,其设想使用所谓的粗糙引线框架(即,经历了化学或机械工艺的引线框架)来使其表面粗糙。不幸的是,这种解决方案也需要很高的成本;此外,由于增加了衬底润湿度,它对裸片附接胶水的控制以及接线键合的可靠性产生了不利影响。

[0020]

在本领域中需要提供一种用于半导体器件的引线框架,该引线框架将至少部分地解决前述缺点。

技术实现要素:

[0021]

根据本发明,提供了一种用于半导体器件的引线框架、半导体器件和用于制造半导体器件的工艺。

[0022]

在实施例中,一种用于集成电子器件的引线框架包括:由第一金属材料组成的裸片焊盘结构,该裸片焊盘结构包括裸片焊盘并且由顶部结构表面界定;以及由第二金属材料形成并且布置在顶部结构表面上的顶部涂层结构,第二材料具有与第一材料相比更低的

氧化速率;其中顶部涂层结构使顶部结构表面的多个角部裸露。

[0023]

在实施例中,一种集成电子器件包括:如上所述的引线框架;多个氧化区域,该氧化区域中的每个氧化区域涂覆顶部结构表面的对应角部并且横向接触顶部涂层结构;布置在裸片焊盘上面的裸片;以及电介质封装区域,该电介质封装区域以直接接触的形式覆盖裸片、氧化区域以及与氧化区域邻近的顶部涂层结构的部分。

[0024]

在实施例中,一种用于制造集成电子器件的方法包括:将裸片固定至如上所述的引线框架;在裸片与引线框架之间建立接线键合,所述建立接线键合包括执行热处理,该热处理导致多个氧化区域的形成,该氧化区域中的每个氧化区域涂覆顶部结构表面的对应角部并且横向接触顶部涂层结构;然后形成电介质封装区域,使得它以直接接触的形式覆盖裸片、氧化区域和与氧化区域邻近的顶部涂层结构的部分。

附图说明

[0025]

为了更好地理解本发明,现在参照附图仅通过非限制性示例来描述其中的优选实施例,其中:

[0026]

图1示意性地示出引线框架的透视图;

[0027]

图2示意性地示出图1所示的引线框架沿图1中所示的线ii-ii而截取的横截面;

[0028]

图3示意性地示出包括图1和2所示的引线框架的封装器件的一部分的横截面;

[0029]

图4示意性地示出另一引线框架的透视图;

[0030]

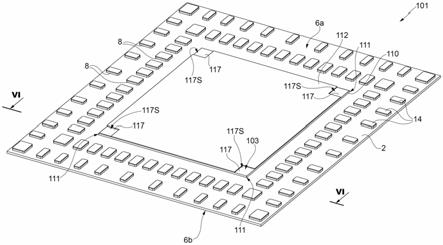

图5示意性地示出本引线框架的透视图;

[0031]

图6示意性地示出图5所示的引线框架沿图5所示的线vi-vi而截取的横截面;

[0032]

图7示意性地示出在制造工艺的步骤期间包括图5和6所示的引线框架的封装器件的一部分的横截面;

[0033]

图8示意性地示出在制造工艺的随后步骤期间图7所示的封装器件的横截面;

[0034]

图9示意性地示出本引线框架的变型的透视图;

[0035]

图10示意性地示出本引线框架的另一变型的透视图;

[0036]

图11示意性地示出图10所示的引线框架的一部分的放大透视图;

[0037]

图12示意性地示出从图10和11所示的引线框架的一部分的底部截取的放大透视图;

[0038]

图13示意性地示出在正常操作条件下的包括图10至12所示的引线框架的封装器件的横截面;以及

[0039]

图14示意性地示出当发生分层时图13所示的封装器件的横截面。

具体实施方式

[0040]

如下所述,参照图1所示类型的引线框架(这并不意味着任何的限制),本引线框架源于以下想法:使裸片焊盘结构的角裸露以创建牺牲氧化区域,该牺牲氧化区域允许限制分层。因此,以下描述将限于与图1所示引线框架1相比的差异;另外,除非另有说明,否则将使用相同的附图标记。

[0041]

详细地,图5和6示出了引线框架(此处由101指定),其中裸片焊盘(此处由110指定)具有与图1和2的裸片焊盘10相同的形状。另外,裸片焊盘110在顶部由前表面103界定。

顶部涂层区域(此处由112指定)在前表面103上延伸。

[0042]

更详细地,顶部涂层区域112使裸片焊盘110的四个角部117裸露,该四个角部在顶部由顶部表面103的对应部分界定,在下文中被称为顶角表面部分117s。

[0043]

特别地,每个角部117包括对应的边缘(此处由111指定),在对应的边缘处裸片焊盘110的两个邻近侧面相交,该边缘垂直于前表面103并与该后者接触。另外,四个角部117具有一个且相同的形状,但这并不意味着任何限制;特别地,在俯视图中,角部117具有正方形的形状。每个顶角表面部分117s从对应的边缘111延伸并且与其他顶角表面部分117s分离;在俯视图中,每个顶角表面部分117s从由顶部涂层区域112限定的多边形形状的对应顶点延伸。

[0044]

如图7所示,在制造工艺期间,特别是在实现接线键合期间,对应的热处理导致底部氧化层126和顶部氧化层127的形成,该底部氧化层126在底部表面6b下方延伸。作为示例,底部氧化层126和顶部氧化层127可以具有包括在范围100nm-200nm内的厚度。

[0045]

顶部氧化层127包括主要部分128,该主要部分128在主体2的顶部表面6a上以及在焊盘8和裸片焊盘110的侧壁上延伸;因此,顶部氧化层127的主要部分128涂覆裸片焊盘110的边缘111。另外,顶部氧化层127包括四个附加部分129(在图7中仅一个可见),在下文中被称为牺牲部分。

[0046]

特别地,每个牺牲部分129在裸片焊盘110的对应角部117上(即,在对应的顶角表面部分117s上)延伸。另外,每个牺牲部分129相对于它直接接触的顶部涂层区域112横向交错,从而形成对应的界面if。作为示例,参照形成封装区域25的以下制造步骤(如图8所示),这种步骤本身是已知的,包括在170℃(作为示例)下的模具固化。封装区域25也尤其在牺牲部分129上延伸。

[0047]

出于以下原因,上述固化步骤由于cte(热膨胀系数)不匹配而引起的机械应力,不太可能会导致牺牲部分129和封装区域25之间的分层。

[0048]

详细地,要注意的是,顶部氧化层127和封装区域25之间的粘附大于顶部氧化层127和引线框架101之间的粘附。更详细地,在裸片焊盘110的每个角处,对应的牺牲部分129和封装区域25的上覆部分之间的粘附,大于牺牲部分129和裸片焊盘110的下面的角部117之间的粘附。因此,分层最多可能会在牺牲部分129和裸片焊盘110之间发生;此外,这种分层不会传播到每个牺牲部分129和顶部涂层区域112之间的界面if之外,因此,它不会影响封装区域25和顶部涂层区域112之间的粘附。因此,封装区域25和顶部涂层区域112继续包封裸片,而未使后者裸露于外部空气。顶角表面部分117s相对于顶部涂层区域112而减小的大小有助于实现该结果。

[0049]

图9示出了另一实施例,在下文中将参照图4所示的引线框架的差异进行描述。

[0050]

详细地,参照附加前表面103’以指示接地环29的前表面,附加涂层区域12’使接地环29的四个角部217裸露,该四个角部217在顶部由附加前表面103的对应部分界定,在下文中被称为附加的顶角表面部分217s。

[0051]

特别地,接地环29的角部217各自包括形成接地环29的正方形框架的横向外表面的对应边缘211。此外,在俯视图中,每个顶角表面部分217s具有形状“l”。

[0052]

在制造工艺期间,每个附加的顶角表面部分217s被对应的氧化牺牲区域(未示出)涂覆。因此,图9所示的实施例保证了与图6至图8所示的实施例相同的优点。

[0053]

图10至图12示出了另一实施例,其中引线框架(此处由301指定)适合于形成所谓的薄四方扁平封装(tqfp)类型的封装。

[0054]

在这种情况下,引线框架301包括具有正方形平面形状的裸片焊盘310,其在顶部和底部分别由此处通过303(在图11中可见)指定的前表面和后表面405界定。顶部涂层区域(此处由312指定)使四个顶角表面部分(此处由317s指定)裸露。裸片焊盘310的边缘(此处由311指定)是斜面的,但这并不意味着任何限制。每个边缘311仍然由裸片焊盘310的对应的成对相邻侧壁(此处由316指定)形成。

[0055]

另外,后表面405由底部涂层区域412涂覆,该底部涂层区域412由与顶部涂层区域312相同的材料(例如,银)形成,并且使后表面405的四个角部417s(在下文中被称为底角表面部分417s)裸露。

[0056]

可以存在具有同心正方环形的成对(可选)沟槽,但这并不意味着任何限制。特别地,第一沟槽t1和第二沟槽t2可以延伸通过底部涂层区域412和裸片焊盘310的一部分,它们具有矩形横截面。更详细地,第二沟槽t2在远处包围第一沟槽t1;此外,第一沟槽t1和第二沟槽t2没有完全跨过裸片焊盘310(即,它们是盲槽)并且以这种方式延伸:如图12所示,每个底角表面部分417s被分为第一、第二和第三裸露子部分418a、418b、418c,第一沟槽t1在仰视图中在第一和第二裸露子部分418a、418b之间延伸,第二沟槽t2在第二和第三裸露子部分418b、418c之间延伸。因此,第一裸露子部分418a向内布置,而第三裸露子部分418c朝着对应边缘311向外布置;第二裸露子部分418b被插入第一裸露子部分418a和第三裸露子部分418c之间。

[0057]

另外,引线框架310包括内框架450,该内框架450是正方形的且是平面的,并且在远处包围裸片焊盘310,其借助于多个桥接器451连接至该裸片焊盘310。特别地,裸片焊盘310、桥接器451和内框架450形成一个单一金属件(即,它们由一种且相同的材料制成);另外,内框架450可以相对于裸片焊盘310竖直地交错,即,它可以布置在与裸片焊盘310相比更高的高度处(在垂直于裸片焊盘310的方向上测量)。另外,内框架450在顶部和底部分别由顶部框架表面452和底部框架表面453界定。

[0058]

顶部涂层区域312也在桥接器451的前表面上以及在顶部框架表面452上延伸,使后者的四个角部457s(在下文中被称为顶部框架表面部分457s)裸露。在俯视图中,每个顶部框架表面部分457s具有形状“l”,其凹面容纳对应的顶角表面部分317s的一部分。

[0059]

另外,底部涂层区域412也在桥接器451的后表面上以及在底部框架表面453上延伸,使后者的四个角部467s(在下文中被称为底部框架表面部分467s)裸露。在仰视图中,每个底部框架表面部分467s具有形状“l”,其凹面容纳对应的第三暴露子部分418c。每个底部框架表面部分467s和对应的顶部框架表面部分457s分别在顶部和底部界定内框架450的对应角部499。

[0060]

引线框架301进一步包括外框架470,该外框架470是平面的且是正方形的,并且在远处包围内框架450和多个悬臂引线472,每个悬臂引线472被固定至外框架470并且朝向内框架450延伸。外框架470可以相对于内框架450竖直地交错,但这并不意味着任何限制,并且特别地,它可以布置在与内框架450相比更高的高度处。在这种情况下,裸片焊盘310、内框架450和外框架470位于对应的平面中,尽管它们布置在不同的高度处,但是它们是平行的。

[0061]

另外,引线框架301包括四个连接元件474,在下文中被称为接杆474。每个接杆474具有细长的形状和两个端部,第一端部固定至内框架450,第二端部固定至外框架470。裸片焊盘310、内框架450、外框架470、悬臂引线472和接杆474形成单一金属件。

[0062]

每个接杆474分别在顶部和底部由相应的顶部表面493和相应的底部表面495界定。此外,每个接杆474包括倾斜部分475a和平面部分475b。平面部分475b连接至外框架470。倾斜部分475a被插入内框架450和平面部分475b之间;特别地,倾斜部分475a连接至内框架450的对应角部499。另外,顶部表面493和底部表面495中的任一个具有彼此连接的成对的平面表面的形状(即,相互连接的一个倾斜平面表面和水平平面表面)。

[0063]

另外,悬臂引线472和外框架470的上侧被外顶部涂层区域512涂覆;悬臂引线472和外框架470的下侧由外底部涂层区域613涂覆。外顶部涂层区域512和外底部涂层区域613可以由与顶部涂层区域312和底部涂层区域412相同的金属材料形成。

[0064]

外顶部涂层区域512使每个接杆474的顶部表面493的一部分517s裸露,在下文中被称为裸露的顶部细长表面517s。每个裸露的顶部细长表面517s连接至对应的顶部框架表面部分457s。

[0065]

外底部涂层区域613使每个接杆474的底部表面493的一部分617s裸露,在下文中称为裸露的底部细长表面617s。每个裸露的底部细长表面617s连接至对应的底部框架表面部分467s。

[0066]

如图13所示,引线框架301可以被用于制造集成电子器件700,该集成电子器件700包括裸片502,该裸片502借助于环氧导电胶(填充有银)的插入层503固定在覆盖裸片焊盘310的顶部涂层区域312的一部分上。封装区域25包裹先前已经历切割工艺的引线框架301,该切割工艺以本身已知的方式导致去除外框架470以及部分的悬臂引线472和连接至外框架的接杆474。

[0067]

封装区域25使底部涂层区域412和每个接杆474的部分裸露。特别地,针对每个接杆474,裸露的顶部细长表面517s和裸露的底部细长表面617s的外部在封装区域25之外延伸;裸露的顶部细长表面517s和裸露的底部细长表面617s的内部在封装区域25内延伸。

[0068]

另外,接杆474在相对侧被外顶部涂层区域512和外底部涂层区域613覆盖的部分在封装区域25之外延伸。

[0069]

如先前所说明的,裸露的部分的引线框架301被金属氧化物层覆盖。特别地,每个裸露的顶部细长表面517s和对应的顶部框架表面部分457s均被对应的顶部氧化区域800涂覆;每个裸露的底部细长表面617s和对应的底部框架表面部分467s均被底部氧化区域802涂覆,从而形成具有顶部氧化区域800的一个单一氧化区域。

[0070]

要注意的是,与在顶部/底部氧化区域800/802和封装区域25之间相比,在顶部/底部氧化区域800/802和引线框架301之间更可能发生分层。作为示例,图14示出了在顶部氧化区域800和引线框架301之间发生的分层,并且该分层仅传播到顶部氧化区域800和顶部涂层区域312之间的界面(仍由if指定),而不会影响顶部涂层区域312和裸片焊盘310之间的粘附。

[0071]

更详细地,在顶部氧化区域800和顶部涂层区域312的与顶部氧化区域800邻近(即,直接接触)的部分之间的界面if被封装区域25上覆,并充当顶部氧化区域800和引线框架301之间的分层传播的停止点。因此,作为示例,这种分层不会导致封装区域25从顶部涂

层区域312分离。

[0072]

根据先前已描述和图示的内容,本解决方案提供的优点清楚地显现。

[0073]

特别地,本引线框架代表一种有成本效益的解决方案,其允许减少在封装的集成电子器件中出现引线框架的模制封装区域和金属涂层区域之间的分层。

[0074]

总之,明显的是,可以对本文至此描述和图示的内容进行修改和变化,而不会因此脱离由所附权利要求所限定的本发明的范围。

[0075]

例如,引线框架可以具有与先前示出的形状相比不同的形状。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1