一种稀土永磁材料及其制备方法和应用与流程

1.本发明涉及一种稀土永磁材料及其制备方法和应用。

背景技术:

2.稀土永磁材料因其优异的磁性能而被广泛应用于电子产品、汽车、风电、家电、电梯及工业机器人等领域,例如在硬盘、手机、耳机、和电梯曳引机、发电机等永磁电机中作为能量源等。随着其需求日益扩大,对于稀土永磁材料的磁性能和磁化特性也提出了较高要求。一般地,当稀土永磁材料磁性能较高时,不易达到饱和充磁。因此,需要提供一种磁性能和磁化特性能够同时满足要求的稀土永磁材料。

3.现有技术中,当受到应用领域或其他客观条件的限制,而无法提供较高的磁化磁场时,容易导致稀土永磁材料的磁化率较低。通常,为了提高稀土永磁材料的磁化率,会选用具有较高剩磁的稀土永磁材料,但是这种方式造成了过高的磁性能的浪费。

4.因此,需要提供一种磁性能优异,且在低磁化磁场下磁化特性优异的稀土永磁材料。

技术实现要素:

5.本发明为了解决现有技术中稀土永磁材料着磁率低,特别是在低磁化磁场下磁化特性不佳的问题,而提供了一种稀土永磁材料及其制备方法和应用。本发明调整了稀土永磁材料原料中合金细粉的粒径,制得的稀土永磁材料晶粒粒径大,且能够在保证稀土永磁材料磁性能的基础上,优化磁化特性,在有效充磁磁场较低时,稀土永磁材料中单畴晶粒的面积占总面积的百分比的增长速率快,磁化率高。

6.本发明是通过以下技术方案解决上述技术问题的。

7.本发明提供的技术方案之一为:一种稀土永磁材料。该稀土永磁材料主相晶粒的平均粒径为5~10μm;

8.所述稀土永磁材料中单畴晶粒的面积占总面积的百分比为0.1%~5.5%。

9.本发明中,所述稀土永磁材料主相晶粒的平均粒径优选为6~8μm。所述稀土永磁材料中单畴晶粒的面积占总面积的百分比优选为0.2%~0.6%。

10.本发明中,所述稀土永磁材料主相晶粒的平均粒径更优选为6μm、7μm、7.1μm、7.3μm或7.7μm。所述稀土永磁材料中单畴晶粒的面积占总面积的百分比更优选为0.25%、0.35%、0.41%、0.45%、0.51%或0.52%。

11.本发明中,在有效充磁磁场为450ka/m时,所述稀土永磁材料中单畴晶粒的面积占总面积的百分比为33%以上,优选为35%~40%,例如35.1%、35.2%、37.2%、37.3%、37.4%或39.2%。

12.在有效充磁磁场为600ka/m时,所述稀土永磁材料中单畴晶粒的面积占总面积的百分比为38%以上,优选为40%~52%,例如41.0%、41.1%、43.0%、45.0%、46.0%或51.0%。

13.在有效充磁磁场为950ka/m时,所述稀土永磁材料中单畴晶粒的面积占总面积的百分比为45%以上,优选为48%~58%,例如49.5%、50.0%、51.0%、51.4%、52.0%或56.8%。

14.本发明中,所述稀土永磁材料中单畴晶粒的面积占总面积的百分比可为在稀土永磁材料的任一截面上,单畴晶粒的表面积占该截面总表面积的百分比。

15.本发明中,所述稀土永磁材料可为本领域常规的稀土永磁材料。本领域技术人员知晓所述稀土永磁材料一般可为稀土金属和过渡族金属形成的合金,例如钕铁硼稀土永磁材料。

16.其中,所述稀土永磁材料的组分和含量可为本领域常规的稀土永磁材料的组分和含量。

17.所述单畴晶粒的晶粒相可为所述稀土永磁材料的主相。所述稀土永磁材料的主相可为nd2fe

14

b。

18.所述稀土永磁材料可包括至少含有nd的稀土元素,fe,b,co,cu,ga,以及,下述元素中的一种或多种:ti、zr、al和nb。其中,所述稀土元素中优选还包括pr、tb、dy和ho中的一种或多种。

19.所述稀土永磁材料优选包括pr、nd、tb、fe、dy、co、ti、cu、ga和b。

20.其中,所述稀土元素的含量可为29~32wt.%。所述pr的含量可为5~10wt.%。所述nd的含量可为19~27wt.%。所述tb的含量可为0~2wt.%。所述co的含量可为0~2wt.%。所述ti的含量可为0~1wt.%。所述cu的含量可为0~1wt.%。所述ga的含量可为0~1wt.%。所述b的含量可为0.8~1.0wt.%。所述dy的含量可为0~2wt.%。所述fe的含量可为余量。百分比为各组分质量占所述稀土永磁材料总质量的质量百分比。

21.或者,所述稀土永磁材料优选包括pr、nd、tb、dy、fe、al、co、cu、ga、zr和b。

22.其中,所述稀土元素的含量可为29~32wt.%。所述pr的含量可为5~10wt.%。所述nd的含量可为19~27wt.%。所述tb的含量可为0~2wt.%。所述co的含量可为0~2wt.%。所述al的含量可为0~1wt.%。所述cu的含量可为0~1wt.%。所述ga的含量可为0~1wt.%。所述zr的含量可为0~1wt.%。所述b的含量可为0.9~1.1wt.%。所述dy的含量为0~2wt.%。所述fe的含量可为余量。百分比为各组分质量占所述稀土永磁材料总质量的质量百分比。

23.根据本领域常规,各组分质量占所述稀土永磁材料总质量的质量百分比之和应为100%。

24.在本发明一具体实施方式中,所述稀土永磁材料优选包括如下质量含量的组分:pr 7wt.%、nd 21.5wt.%、tb 1.3wt.%、dy 0.4wt.%、fe为余量、co0.8wt.%、ti 0.16wt.%、cu 0.12wt.%、ga 0.12wt.%和b 0.93wt.%。百分比为各组分质量占所述稀土永磁材料总质量的质量百分比。

25.在本发明一具体实施方式中,所述稀土永磁材料优选包括如下质量含量的组分:pr 7.1wt.%、nd 21.4wt.%、tb 1.3wt.%、dy 0.41wt.%、fe为余量、co 1.6wt.%、ti 0.16wt.%、cu 0.13wt.%、ga 0.3wt.%和b 0.96wt.%。百分比为各组分质量占所述稀土永磁材料总质量的质量百分比。

26.在本发明一具体实施方式中,所述稀土永磁材料优选包括如下质量含量的组分:

pr 6.9wt.%、nd 21.5wt.%、tb 1.3wt.%、dy 0.39wt.%、fe为余量、co 0.5wt.%、ti 0.15wt.%、cu 0.4wt.%、ga 0.12wt.%和b 0.9wt.%。百分比为各组分质量占所述稀土永磁材料总质量的质量百分比。

27.在本发明一具体实施方式中,所述稀土永磁材料优选包括如下质量含量的组分:pr 7.3wt.%、nd 21.9wt.%、tb 0.5wt.%、dy 1.61wt.%、fe为余量、co 1.68wt.%、al 0.22wt.%、cu 0.16wt.%、ga 0.05wt.%、zr 0.08wt.%和b1.03wt.%。百分比为各组分质量占所述稀土永磁材料总质量的质量百分比。

28.在本发明一具体实施方式中,所述稀土永磁材料优选包括如下质量含量的组分:pr 7.1wt.%、nd 22.1wt.%、tb 0.6wt.%、dy 1.6wt.%、fe为余量、co1.3wt.%、al 0.4wt.%、cu 0.2wt.%、ga 0.1wt.%、zr 0.12wt.%和b 0.95wt.%。百分比为各组分质量占所述稀土永磁材料总质量的质量百分比。

29.在本发明一具体实施方式中,所述稀土永磁材料优选包括如下质量含量的组分:pr 7.4wt.%、nd 21.7wt.%、tb 0.45wt.%、dy 1.72wt.%、fe为余量、co 0.9wt.%、al 0.02wt.%、cu 0.02wt.%、ga 0.4wt.%、zr 0.08wt.%和b 0.99wt.%。百分比为各组分质量占所述稀土永磁材料总质量的质量百分比。

30.本发明中,所述稀土永磁材料的原料组分与产品组分,除制备过程中自然损耗外,基本一致;因此,所述稀土永磁材料的按组成成分制备时,晶界扩散处理时添加的重稀土元素,例如dy,与稀土永磁材料基体元素,本领域技术人员知晓是按照实际制备过程需求对原料组分进行分开处理。

31.本发明提供的技术方案之二为:一种稀土永磁材料的制备方法。该制备方法包括将稀土永磁材料的原料依次进行熔炼、铸造、氢破、气流磨、成型、烧结和扩散热处理,即可;

32.其中,经所述气流磨处理后,得到中值粒径d50为5.5~8μm的合金细粉;

33.所述制备方法制得的稀土永磁材料中单畴晶粒的面积占总面积的百分比如前所述。

34.本发明中,所述熔炼可为在真空甩带炉中进行。

35.其中,所述真空甩带炉的真空度可小于0.1pa,优选为小于0.02pa。

36.所述熔炼的温度可为1450~1550℃,优选为1500~1550℃。

37.本发明中,所述铸造的操作和条件可为本领域常规,一般在惰性气氛中进行,得到合金甩带片。例如在ar气氛下,以102℃/秒-104℃/秒的速度冷却,即可。优选为在5.5

×

104pa的ar气氛下,以102℃/秒-104℃/秒的速度冷却,即可。

38.本发明中,所述氢破一般包括吸氢过程和脱氢过程,可将所述合金甩带片进行氢破处理,获得合金粉体。

39.其中,所述吸氢的温度可为20~300℃,例如25℃。

40.所述吸氢的压力可为0.12~0.19mpa,例如0.19mpa。

41.所述脱氢的时间可为0.5~5h,例如2h。

42.所述脱氢的温度可为450~600℃,例如550℃。

43.本发明中,所述气流磨可为将所述合金粉体送入气流磨机进行气流磨继续破碎,得到合金细粉。

44.所述气流磨设备可为本领域常规的气流磨设备。

45.所述气流磨的研磨压力可为0.3~0.5mpa,例如0.4mpa。

46.所述合金细粉的中值粒径d50优选为5.6~7.5μm,例如5.7μm、6.8μm、6.9μm或7.4μm。

47.本发明中,所述成型的操作和条件可为本领域常规,一般在1.8t以上的磁场强度和氮气气氛保护下进行。

48.本发明中,所述烧结的操作和条件可为本领域常规。

49.其中,所述烧结的温度可为1030~1090℃,优选为1050~1080℃。

50.所述烧结的时间可为3~10h,优选为5h。

51.本发明中,所述扩散热处理的操作和条件可为本领域常规,一般包含晶界扩散处理和二级时效处理。

52.其中,所述晶界扩散处理可为本领域常规的晶界扩散处理。所述晶界扩散处理中的预定温度可为800~1000℃。

53.所述二级时效处理的温度可为400℃~560℃,例如450~490℃。所述二级时效处理的时间可为2~5h,例如3h。

54.本发明提供的技术方案之三为:一种由上述制备方法制得的稀土永磁材料。

55.其中,所述稀土永磁材料主相晶粒的平均粒径如前所述。

56.所述制备方法制得的稀土永磁材料中单畴晶粒的面积占总面积的百分比如前所述。

57.所述稀土永磁材料及其原料组合物如前所述。

58.本发明提供的技术方案之四为:一种如前所述的稀土永磁材料在马达中作为电子元器件的应用。

59.其中,所述应用可为在高转速电机和/或家电制品中作为电子元器件使用。

60.在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

61.本发明所用试剂和原料均市售可得。

62.本发明的积极进步效果在于:本发明中稀土永磁材料主相晶粒的平均粒径大,磁性能(剩磁br和矫顽力hcj)优异,且能够在保证高矫顽力的同时,提高稀土永磁材料的磁化特性。本发明中的稀土永磁材料在有效充磁磁场为600ka/m时,稀土永磁材料中单畴晶粒的面积占总面积的百分比可达到81%以上,磁化率可达到81%以上;有效充磁磁场为950ka/m时,稀土永磁材料中单畴晶粒的面积占总面积的百分比可达到94%以上,磁化率可达到96%以上。

附图说明

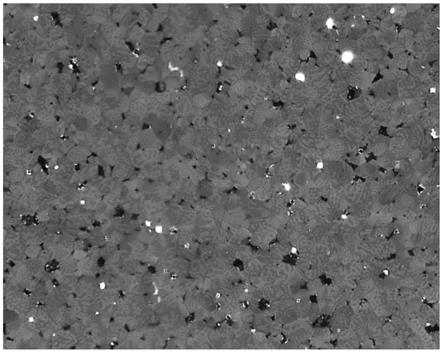

63.图1为未施加磁场充磁时,实施例1.1中稀土永磁材料的磁畴状态sem图。

64.图2为有效充磁磁场为600ka/m时,实施例1.1中稀土永磁材料的磁畴状态sem图。

具体实施方式

65.下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。下列实施例中未注明具体条件的实验方法,按照常规方法和条件,或按照商

品说明书选择。

66.实施例1.1~1.3和对比例1~2

67.实施例1.1~1.3和对比例1~2中稀土永磁材料原料组分和含量如下表1所示,其中,dy在晶界扩散处理时添加。

68.表1

[0069][0070]

实施例1.1~1.3和对比例1~2中稀土永磁材料的制备方法包括如下步骤:

[0071]

(1)熔炼:按表1所示配方,取配制好的原料放入真空甩带炉中,在1

×

10-2

pa的真空条件下、1500℃的温度条件下进行熔炼,完全熔化后得到熔融液;在5.5

×

104pa的ar气氛下,以102℃/秒-104℃/秒的速度冷却,浇注成合金甩带片。

[0072]

(2)制粉:对步骤(1)中的合金甩带片进行氢破粗破碎,再采用气流磨进行细粉碎。具体为,在室温下将氢破用炉抽真空,而后向氢破用炉内通入纯度为99.9%的氢气,维持氢气压力0.19mpa,温度为25℃,充分吸氢后,边抽真空边升温至550℃,充分脱氢2h,之后进行冷却,取出氢破粉碎后的粉末;在氧化气体(氧或水分)含量120ppm以下的氮气气氛下,在粉碎室压力为0.4mpa的条件下对氢破粉碎后的粉末进行3小时的气流磨粉碎,得到合金细粉,合金细粉的中值粒径d50如表2所示。

[0073]

表2

[0074][0075]

(3)混粉:将步骤(2)中的合金细粉在混料机中混合均匀。

[0076]

(4)成型:使用直角取向型的磁场成型机,在1.6t的取向磁场中,在0.35ton/cm2的成型压力下,将步骤(3)中混合均匀的合金细粉一次成型成边长为25mm的立方体,一次成型后在0.2t的磁场中退磁;为使一次成型后的成型体不接触到空气,将其进行密封,再使用二次成型机(等静压成型机)在1.3ton/cm2的压力下进行二次成型,得到成型体。

[0077]

(5)烧结:将步骤(4)中的成型体放置在烧结炉中进行烧结,在5

×

10-3

pa的真空条件下,在300℃和600℃的温度下各保持1小时后,以1050~1080℃的温度烧结5小时,之后通入ar气体使气压达到0.1mpa后,冷却至室温,得到烧结磁体。

[0078]

(6)扩散热处理:对步骤(5)中的烧结体进行晶界扩散处理,其中的预定温度为800~1000℃;晶界扩散处理后再进行二级时效处理3h,其温度为400℃~560℃。

[0079]

对比例1~2

[0080]

对比例1~2中稀土永磁材料原料组分和含量与实施例1.1相同;其制备方法步骤(2)中,经气流磨处理后,合金细粉的中值粒径d50如表2所示,其他均同实施例1.1~1.3。

[0081]

实施例2.1~2.3

[0082]

实施例2.1~2.3中稀土永磁材料原料组分和含量如下表3所示,其中,dy在晶界扩散处理时添加。

[0083]

表3

[0084][0085]

实施例2.1~2.3中稀土永磁材料的制备方法步骤(2)中,经气流磨处理后,合金细粉的中值粒径d50如表4所示,其他均同实施例1.1~1.4。

[0086]

表4

[0087][0088]

效果实施例

[0089]

1、采用imagej软件测试上述实施例或对比例中的稀土永磁材料主相晶粒的平均粒径。测试结果如表5所示。

[0090]

2、磁性能评价:使用英国hirst公司的pfm-14磁性能测量仪进行磁性能检测。

[0091]

磁性能检测结果如表5所示。

[0092]

3、使用image pro软件,测试并计算上述实施例或对比例中的稀土永磁材料中单畴晶粒的面积占总面积的百分比。

[0093]

分别选择上述实施例或对比例中的稀土永磁材料中,磁导率pc在0.2以上的样品,施加有效充磁磁场后,测试稀土永磁材料中单畴晶粒的面积占总面积的百分比,以及稀土永磁材料中单畴晶粒的面积占总面积的百分比的增长速率。测试结果如表6所示。

[0094]

其中,单畴晶粒的面积占比的增长速率以最高磁化率时单畴晶粒的面积占总面积的百分比作为基准。例如以外加有效磁场1800ka/m时单畴晶粒的面积占总面积的百分比作为基准,外加有效磁场450ka/m时的单畴晶粒的面积占比增长速率为:外加有效磁场450ka/m时单畴晶粒的面积占总面积的百分比/外加有效磁场1800ka/m时单畴晶粒的面积占总面积的百分比。

[0095]

4、观察上述实施例或对比例中稀土永磁材料的磁畴状态,以及施加有效充磁磁场

后的磁畴状态。图1为未施加磁场充磁时,实施例1.1中稀土永磁材料的磁畴状态;图2为有效充磁磁场为600ka/m时,实施例1.1中稀土永磁材料的磁畴状态,其中深灰色区域为充磁饱和的单畴晶粒区域。

[0096]

表5

[0097][0098]

表6

[0099][0100]

注:表6中

“-”

表示基准。

[0101]

由上述数据可知,上述实施例中稀土永磁材料主相晶粒的平均粒径大,磁性能(剩磁br和矫顽力hcj)优异,且能够保证在高矫顽力hcj的同时,提高了稀土永磁材料的磁化特

性。上述实施例中的稀土永磁材料在有效充磁磁场为450ka/m时,稀土永磁材料中单畴晶粒的面积占总面积的百分比的增长速率可达到65%以上,磁化率可达到32%以上;有效充磁磁场为600ka/m时,稀土永磁材料中单畴晶粒的面积占总面积的百分比的增长速率可达到81%以上,磁化率可达到81%以上;有效充磁磁场为950ka/m时,稀土永磁材料中单畴晶粒的面积占总面积的百分比的增长速率可达到94%以上,磁化率可达到96%以上;远高于对比例1。对比例2中,由于主相晶粒的平均粒径大于10μm,虽然其磁化率效果比对比例1好,但仍然不如上述实施例中稀土永磁材料的磁化率。

[0102]

同时,对比例1~2中主相晶粒的平均粒径不在本技术请求保护的范围内,其磁性能显著降低。对比例1中主相晶粒的平均粒径小于5μm,虽然hcj可以达到应用要求,但磁化率较低。对比例2中主相晶粒的平均粒径大于10μm,其hcj有明显降低,无法达到应用要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1