一种自支撑电极及其制备方法和应用与流程

[0001]

本发明属于电极材料技术领域,尤其涉及一种自支撑电极及其制备方法和应用。

背景技术:

[0002]

自支撑电极是指不需要集流体的电极。通常情况下电池电极需要将电池活性物质产生的电流汇集起来以便形成较大的电流对外输出,而这种汇集电流的载体被叫做集流体。在储能器件中集流体主要指金属箔如铜箔、铝箔和不锈钢等,而随着储能器件逐渐向柔性化发展,集流体的材料也随之发生变化,碳布、碳纸等具有柔韧性的导电介质正在逐步替代金属箔片。然而集流体往往不会参与电池的储能反应,这就意味着使用集流体会大大减少电池的质量容量和体积容量。因此为了满足不断发展的柔性储能器件,需要具有高机械强度和大容量的自支撑电极。

[0003]

目前自支撑电极仍集中于碳基材料如碳纳米管或碳纳米纤维的网络结构,该网络结构的优势在于可以提供离子快速传输的纳米孔洞,且具有较高的比表面积。而活性物质则通过不同方式附着在导电碳基材料上,最原始的方式是直接涂敷法。另外也有使用抽滤法、原位聚合法、气相沉积法、旋涂法等方式制备电极膜。专利(cn111628140a)使用导电炭黑、石墨类、碳纳米管、c60中的一种或多种材料通过旋涂法制备于柔性导电基底上,即为柔性负极。专利(cn111755255a)使用盐酸、钛源、锑源化合物和吡咯单体制得聚吡咯@锑/二氧化钛复合材料,将聚吡咯@锑/二氧化钛复合材料与聚偏氟乙烯均匀混合,加入1-甲基-2-吡咯烷酮调成浆料,旋涂于第一层tio2薄膜层上,干燥后进行煅烧处理,得到薄膜电极材料。但是以上制备柔性负极的过程中,都是旋涂于柔性导电基底,而并非完全独立成膜。

[0004]

目前自支撑电极的使用多用于超级电容和锂离子电池,对于应用于锌锰离子电池的自支撑电极研究较少。而在制备自支撑电极的过程中如不使用粘结剂会出现活性物质粉末脱落的问题。

技术实现要素:

[0005]

有鉴于此,本发明的目的在于提供一种自支撑电极及其制备方法和应用,本发明制备的自支撑电极具有较好的性能。

[0006]

本发明提供了一种自支撑电极的制备方法,包括:

[0007]

将pvdf-hfp和有机溶剂混合,得到混合液;

[0008]

将所述混合液与碳纳米管和锌浆料混合,得到混合浆料;

[0009]

将所述混合浆料在基底表面成膜后剥离,得到自支撑电极。

[0010]

优选的,所述有机溶剂为丙酮;所述pvdf-hfp和丙酮的质量比为1:(8~12)。

[0011]

优选的,所述锌浆料、碳钠米管和pvdf-hfp的质量比为(75~85):(10~15):(6~10)。

[0012]

优选的,所述pvdf-hfp和有机溶剂的混合在磁力搅拌的条件下进行,所述磁力搅拌的时间为1~3h;

[0013]

所述混合液与碳纳米管和锌浆料的混合在磁力搅拌的条件下进行,所述磁力搅拌的时间为1~3h。

[0014]

优选的,所述成膜的方法包括旋涂;

[0015]

所述旋涂的方法包括:

[0016]

在低转速下旋涂8~10s后再在高转速下旋涂25~35s。

[0017]

所述低转速为600~800rpm,所述高转速为1000~2000rpm。

[0018]

优选的,将所述混合浆料在基底表面成膜后还包括:

[0019]

静置3~5min后剥离再进行干燥。

[0020]

优选的,所述静置的温度为室温;所述干燥为真空干燥,所述干燥的时间为5~15小时。

[0021]

本发明提供了一种上述技术方案所述的方法制备得到的自支撑电极。

[0022]

优选的,所述自支撑电极的厚度为0.2~0.4mm。

[0023]

本发明提供了一种上述技术方案所述的自支撑电极在锌和/或锰离子电池中的应用。

[0024]

本发明采用具有独立成膜能力的聚偏氟乙烯-六氟丙烯使锌颗粒作为电极活性物质牢固的固定在柔性薄膜上,同时使用碳纳米管改善锌电极的导电能力。本发明采用的pvdf-hfp具备独立成膜能力,旋涂后静置一段时间可直接从玻璃基底揭下,得到的即为完整的自支撑电极,并且电极膜厚度质量均匀稳定。

[0025]

本发明为了减少使用集流体而导致电极质量能量密度下降,使用碳纳米管(cnt)改善锌电极的导电性,同时采用的聚偏氟乙烯-六氟丙烯(pvdf-hfp)具备独立成膜能力,增加电极机械性能和柔韧性,制备了自支撑电极(即薄膜自身能够用来作为电极,无需其他载体),本发明提供的方法可以有效避免由于使用集电器引起的电池质量能量密度降低。

附图说明

[0026]

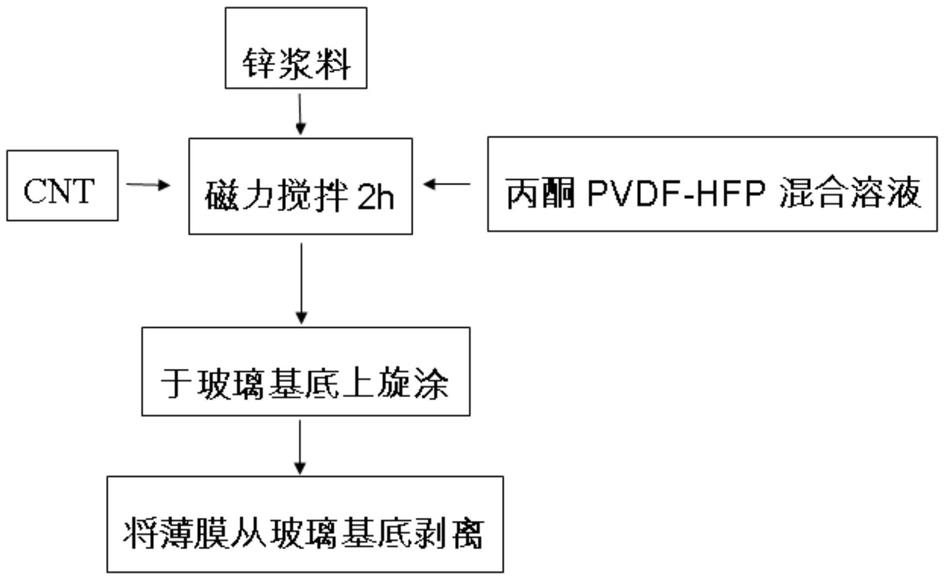

图1为本发明实施例提供的制备自支撑电极的工艺流程图。

具体实施方式

[0027]

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员经改进或润饰的所有其它实例,都属于本发明保护的范围。应理解,本发明实施例仅用于说明本发明的技术效果,而非用于限制本发明的保护范围。实施例中,所用方法如无特别说明,均为常规方法。

[0028]

本发明实施例制备自支撑电极的工艺流程如图1所示,自支撑电极的制备方法,包括:

[0029]

将pvdf-hfp和有机溶剂混合,得到混合液;

[0030]

将所述混合液与碳纳米管和锌浆料混合,得到混合浆料;

[0031]

将所述混合浆料在玻璃基底表面成膜后剥离,得到自支撑电极。

[0032]

在本发明中,所述pvdf-hfp和有机溶剂的混合优选在磁力搅拌的条件下进行,所述磁力搅拌的时间优选为1~3h,更优选为1.5~2.5h,最优选为2h。

[0033]

在本发明中,所述pvdf-hfp为聚偏氟乙烯-六氟丙烯;所述pvdf-hfp和有机溶剂的质量比优选为1:(8~12),更优选为1:(9~11),最优选为1:10.5。

[0034]

在本发明中,所述有机溶剂优选为丙酮。

[0035]

在本发明中,所述混合液与碳纳米管和锌浆料的混合优选在磁力搅拌的条件下进行,所述磁力搅拌的时间优选为1~3h,更优选为1.5~2.5h,最优选为2h。

[0036]

在本发明中,所述碳钠米管优选为羟基化碳纳米管。

[0037]

本发明对所述锌浆料的种类和来源没有特殊的限制,采用本领域技术人员熟知的用于锌离子电池的浆料即可,可由市场购买获得,如可采用zinergy shenzhen ltd的zk1 zinc paste产品。

[0038]

在本发明中,所述锌浆料、碳钠米管和pvdf-hfp的质量比优选为(75~85):(10~15):(6~10),更优选为(78~82):(11~13):(7~9),最优选为80:12:8。

[0039]

本发明通过优化原料比例和沉积环境,成膜方法不限于旋涂法,根据溶液的黏稠度和固化速率,本发明优选使用旋涂法,其成膜效果最好。在本发明中,所述成膜的方法优选为旋涂;所述旋涂优选在匀胶机上进行,所述旋涂优选包括:

[0040]

在低转速下旋涂8~10s后再在高转速下旋涂25~35s。

[0041]

在本发明中,所述低转速优选为600~800rpm,更优选为650~750rpm,最优选为700rpm;所述高转速优选为1000~2000rpm,更优选为1200~1600rpm,最优选为1400~1500rpm。在本发明中,所述低转速旋涂的时间优选为9s,所述高转速旋涂的时间优选为30s。

[0042]

在本发明中,所述成膜的厚度优选为0.2~0.4mm,更优选为0.3mm;薄膜太薄(<0.15mm),薄膜机械性能不好,在揭膜过程中容易撕裂;薄膜太厚(>0.5mm),薄膜容易分层,也不易完整揭膜。

[0043]

在本发明中,将所述混合浆料在玻璃基底表面成膜后优选静置3~5min后再采用塑料镊子将获得的薄膜揭下进行剥离,然后进行干燥;所述静置优选在干燥无污染的环境中进行,所述静置的温度优选为室温,更优选为20~30℃,最有选为25℃;锌在高温条件下容易被氧化,室温静置不需要额外的退火工艺,降低制造成本;同时由于溶剂的蒸发,静置3~5min能够得到最好的机械性能,有利于薄膜的剥离。

[0044]

在本发明中,所述干燥优选为真空干燥处理,所述干燥的时间为优选为5~15小时,更优选为10小时;真空干燥不仅可以挥发残余溶剂避免和锌电极长时间接触造成的氧化,而且有利于与锌与导电材料的紧密接触;当干燥时间大于15小时后,电极过于干燥,容易因变脆而断裂,降低转移步骤的可操作性和电化学性能。

[0045]

本发明提供了一种上述技术方案所述的方法制备得到的自支撑电极。在本发明中,所述自支撑电极的厚度优选为0.2~0.4mm,更优选为0.3mm。

[0046]

本发明提供了一种上述技术方案所述的自支撑电极在锌和/或锰离子电池中的应用,可作为锌和/或锰离子电池的电极使用。

[0047]

本发明采用pvdf-hfp作为电极的粘接剂使锌颗粒牢固的附着在电极上,同时pvdf-hfp也能增强电极的机械性能和柔韧性,制备锌离子电池的柔性自支撑电极,该方法简单易行,制备的电极组装方便。

[0048]

本发明以下实施例所用的pvdf-hfp为sigma-aldrich提供的cas号9011-17-0产

品,羟基化碳纳米管为先锋纳米提供的cas号7440-44-0产品,锌浆料为zinergy shenzhen ltd提供的zk1 zinc paste产品。

[0049]

实施例1

[0050]

取0.8g的pvdf-hfp加入烧杯中,然后滴加丙酮,磁力搅拌2h左右,至pvdf-hfp:丙酮比例为1:10.5左右,得到混合液;

[0051]

取1.2g的羟基化碳纳米管(cnt),缓慢倒入烧杯中,为避免cnt悬挂于烧杯壁的情况,应尽量向烧杯混合液中心添加,然后用药匙取8g的锌浆料加入烧杯中,之后继续进行磁力搅拌2h,得到混合浆料;

[0052]

待搅拌完毕后,用胶头滴管吸取混合浆料滴加至玻璃基底上于匀胶机上进行旋涂,在700rpm的低转速下旋涂9s后接着在1500rpm的高转速下旋涂30s。

[0053]

旋涂后将玻璃基底置于干燥无污染的环境中静置4min后,用塑料镊子将表面膜层轻轻揭下,完成剥离,然后进行10小时的真空干燥处理,得到自支撑电极。

[0054]

对本发明实施例1制备得到的自支撑电极采用游标卡尺测量其厚度,其厚度为0.3mm,对自支撑电极进行弯曲其弯折角度在0

°

(未弯折)~180

°

(对折)之间均可行。

[0055]

实施例2

[0056]

取0.8g的pvdf-hfp加入烧杯中,然后滴加丙酮,磁力搅拌2h左右,至pvdf-hfp:丙酮比例为1:10.5左右,得到混合液;

[0057]

取1.2g的羟基化碳纳米管(cnt),缓慢倒入烧杯中,为避免cnt悬挂于烧杯壁的情况,应尽量向烧杯混合液中心添加,然后用药匙取8g的锌浆料加入烧杯中,之后继续进行磁力搅拌2h,得到混合浆料;

[0058]

待搅拌完毕后,用胶头滴管吸取混合浆料滴加至培养皿中,使其均匀扩散至完整覆盖整个培养皿上,将培养皿置于干燥无污染的环境中静止4min,用塑料镊子将表面膜层轻轻揭下,完成剥离,然后进行10小时的真空干燥处理,得到自支撑电极。

[0059]

对本发明实施例2制备得到的自支撑电极采用游标卡尺测量其厚度,其厚度为0.3mm,对自支撑电极进行弯曲其弯折角度在0

°

(未弯折)~90

°

(对折)之间均可行。

[0060]

实施例3

[0061]

取1.0g的pvdf-hfp加入烧杯中,然后滴加20g的丙酮,磁力搅拌2h左右,得到混合液;

[0062]

取1.0g的羟基化碳纳米管(cnt),缓慢倒入烧杯中,为避免cnt悬挂于烧杯壁的情况,应尽量向烧杯混合液中心添加,然后用药匙取8g的锌浆料加入烧杯中,之后继续进行磁力搅拌2h,得到混合浆料;

[0063]

待搅拌完毕后,用胶头滴管吸取混合浆料滴加至培养皿中,使其均匀扩散至完整覆盖整个培养皿上,将培养皿置于干燥无污染的环境中静止4min,用塑料镊子将表面膜层轻轻揭下,完成剥离,然后进行10小时的真空干燥处理,得到自支撑电极。

[0064]

对本发明实施例3制备得到的自支撑电极采用游标卡尺测量其厚度,其厚度为0.3mm,对自支撑电极进行弯曲其弯折角度在0

°

(未弯折)~90

°

(对折)之间均可行。

[0065]

性能检测

[0066]

cv测试:

[0067]

取0.35g二氧化锰,0.1g super-p,0.05gpvdf,进行混合搅拌四小时之后,将其均

匀涂覆于碳纸之上,60℃烘干6小时后与本发明实施例制备的自支撑电极组装成锌锰电池,于电化学工作站进行循环伏安法测试,电压设置在1~1.9v,扫描速率设置为1mv/s。

[0068]

检测结果为,本发明实施例1制备的自支撑电极的cv测试结果为氧化峰在1.64v,实施例2制备的自支撑电极的cv测试结果为氧化峰在1.70v,实施例3制备的自支撑电极的cv测试结果为氧化峰在1.62v。

[0069]

倍率测试:

[0070]

取0.35g二氧化锰,0.1g super-p,0.05gpvdf,进行混合搅拌四小时之后,将其均匀涂覆于碳纸之上,60℃烘干6小时后与本发明实施例制备的自支撑电极组装成锌锰电池,于蓝电电池测试系统进行电压在1~1.9v之间的恒电流倍率测试(电流阶梯:0.3、0.6、1.2、1.8、2.4、3.0a g-1

,每阶梯五圈)。

[0071]

检测结果为,本发明实施例1制备的自支撑电极的倍率测试结果为在电流为0.3,0.6,1.2,1.8,2.4,和3.0a g-1

时的放电比容量分别为318.5,261.1,200.2,170.7,151.3和138.0mah g-1

,当电流重新回复到0.3a g-1

时,放电比容量为291.5mah g-1

;实施例2制备的自支撑电极的倍率测试结果为在电流为0.3,0.6,1.2,1.8,2.4,和3.0a g-1

时的放电比容量分别为300.3,251.5,200.2,160.8,136.3和125.6mah g-1

,当电流重新回复到0.3a g-1

时,放电比容量为255.5mah g-1

;实施例3制备的自支撑电极的倍率测试结果为在电流为0.3,0.6,1.2,1.8,2.4,和3.0a g-1

时的放电比容量分别为270.5,228.6,175.4,150.7,136.5和123.4mah g-1

,当电流重新回复到0.3a g-1

时,放电比容量为234.5mah g-1

。

[0072]

循环测试:

[0073]

取0.35g二氧化锰,0.1g super-p,0.05gpvdf,进行混合搅拌四小时之后,将其均匀涂覆于碳纸之上,60℃烘干6小时后与本发明实施例制备的自支撑电极组装成锌锰电池,于蓝电电池测试系统进行电压在1~1.9v之间的恒电流循环测试(小电流激活1.5a g-1

先跑10圈激活,之后3.0a g-1

跑500圈)。

[0074]

检测结果为,本发明实施例1制备的自支撑电极的循环测试结果为初始容量为139.7mah g-1

,第500圈容量为126.4mah g-1

,容量保持率为90.47%;实施例2制备的自支撑电极的循环测试结果为初始容量为87.4mah g-1

,第500圈容量为74.6mah g-1

,容量保持率为85.35%;实施例3制备的自支撑电极的循环测试结果为初始容量为125.8mah g-1

,第500圈容量为72.2mah g-1

,容量保持率为57.4%。

[0075]

由以上实施例可知,本发明为了减少使用集流体而导致电极质量能量密度下降,使用碳纳米管(cnt)改善锌电极的导电性,同时采用的聚偏氟乙烯-六氟丙烯(pvdf-hfp)具备独立成膜能力,增加电极机械性能和柔韧性,制备自支撑电极(即薄膜自身能够用来作为电极,无需其他载体),本发明提供的方法可以有效避免由于使用集电器引起的电池质量能量密度降低。

[0076]

以上所述的仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1