一种具有双相表面保护层的锂片、其制备方法及应用与流程

[0001]

本发明属于锂金属电池技术领域,特别是涉及一种具有双相表面保护层的锂片、其制备方法及应用。

背景技术:

[0002]

伴随着化石能源大程度的开发利用,环境污染在不断加剧,因此新能源的开发成为了当今研究的重点。而传统石墨负极的锂离子电池能量密度已接近于理论值,采用锂金属代替传统石墨负极、s或o2代替传统正极的高比能锂-硫、锂-氧二次金属电池成为了当今研究的热点。然而在电池充放电过程中,可溶性的多硫化物等副反应因子会和金属锂负极不断发生反应,导致活性物质(锂、硫)的不断消耗,同时不稳定的固态电解质界面膜会引起锂枝晶的生长等特点,阻碍了高能量密度的锂硫电池的商业化进程。

[0003]

针对上述金属锂负极以及锂-硫电池中存在的问题,目前主要采用的策略有一下几方面:锂负极方面,1)固态/准固态电解质抑制枝晶的生长,采用固态/准固态能够在一定程度上抑制或减缓枝晶的生长,但是根本上无法抑制,而且带来了严重的界面阻抗问题;2)采用3d集流体骨架可以在很大程度上降低枝晶的生长和锂金属体积的变化,但是3d骨架的引入会很大程度增加阳极质量,进而很大程度上降低电池能量密度;3)电解质优化或添加剂调节锂离子沉积,通过优化电解质成份/或使用电解质添加剂等策略提高脱锂/嵌锂能力,虽在一定程度上有利于提高电池稳定性,但是合适的电解液配方和添加剂是当今研究的空白点,需要更多的时间探讨优化;4)界面工程稳定锂金属阳极,通过化学方法或物理方法在锂金属表面构建稳定的界面保护层,实现高的亲锂性、锂离子流均匀化,抑制枝晶的生长和提高库伦效率,虽然此方法目标性强,操作简单,具有很高的应用价值,但是目前还未找到合适的有效且可大规模应用的技术方案。

技术实现要素:

[0004]

基于此,本发明的目的在于提供一种具有双相表面保护层的锂片、其制备方法及应用,采用该溶剂溶解一定量的金属卤化物对锂金属表面进行预处理,可在锂金属表面原位构筑一层富含卤化锂和锂金属合金的的双相表面保护层,从而能够有效的稳定锂金属阳极,减少锂金属与副反应因子的反应和抑制锂金属枝晶的生长,提高锂金属电池安全性和循环稳定性,以在很大程度上解决了现有锂金属阳极在二次电池中易与电解质发生副反应,以及锂枝晶无限生长等问题。

[0005]

一种具有双相表面保护层的锂片的制备方法,过程如下:(1) 将金属卤化物溶于有机溶剂中得到浓度为10 mm~50 mm的溶液,将溶液滴加到表面覆盖有玻璃纤维隔膜的锂片表面,静止20 min ~40 min;(2)去掉玻璃纤维隔膜,依次用有机溶剂冲洗锂片;(3)将清洗后的锂片室温干燥,即得,所述金属卤化物为氟化亚锡、氯化亚锡、溴化亚锡、氟化锌和氟化铟中的至少一种;所述有机溶剂为二甲基亚砜、四氢呋喃、碳酸乙烯酯和

碳酸二乙酯中的至少一种。

[0006]

进一步地,所述锂片的直径为16 mm,溶液的滴加量为60 μl。

[0007]

上述制备方法制得的具有双相表面保护层的锂片,所述构建的保护层厚度为1 μm-10 μm。

[0008]

上述具有双相表面保护层的锂片在锂电池中的应用。

[0009]

进一步地,取两片具有双相表面保护层的锂片,锂片之间被玻璃纤维隔膜隔开,以1 m的litfsi的1,3-二氧环戊烷和二乙二醇二甲醚溶液为电解液,组装好后并进行封装,所述1,3-二氧环戊烷和二乙二醇二甲醚溶液中1,3-二氧环戊烷和二乙二醇二甲醚的体积比为1:1,电解液的用量为100 μl。

[0010]

进一步地,以具有双相表面保护层的锂片为阳极,以负载s的碳纸为阴极,阳极和阴极之间被玻璃纤维隔膜隔开,以1 m的litfsi的1,3-二氧环戊烷和二乙二醇二甲醚溶液为电解液,组装好后并进行封装,所述1,3-二氧环戊烷和二乙二醇二甲醚溶液中1,3-二氧环戊烷和二乙二醇二甲醚的体积比为1:1,电解液的用量为60 μl。

[0011]

其中,负载s的碳纸制备过程如下:将s和科琴黑碳称取后在研钵中研磨0.5 h ~1 h,再加入聚偏氟乙烯, n-甲基吡咯烷酮研磨至少两小时,s和科琴黑碳的质量比为7:3,s和kb质量之和与聚偏氟乙烯质量比为9:1,研磨完成后涂覆在碳纸上,干燥,即得,s在碳纸上负载量为2 mg。

[0012]

本发明首先提供了一种高极性的溶剂能够很好的溶剂金属卤化物,采用合适浓度的溶液对锂金属表面进行简单的预处理,金属卤化物与锂金属阳极发生化学反应,从而在锂金属表面原位构筑富含锂金属合金和卤化锂的保护层,该保护层能够有效的稳定锂金属阳极,减少锂金属与副反应因子的反应,并且有效抑制锂金属枝晶的生长,提高锂金属电池安全性和循环稳定性,以在很大程度上解决了现有锂金属阳极在二次电池中易与电解质发生副反应,以及锂枝晶无限生长等问题。

[0013]

本发明另一方面提供将原位构筑富含锂金属合金和卤化锂的保护层的锂金属阳极组装成锂硫电池,循环过程中多硫化物和合金相中金属反应生成金属硫键,富电子金属硫键对后续产生的富电子多硫化物有良好的空间屏蔽排斥效果。

[0014]

本发明将提供的具有双相表面保护层的锂金属阳极,组装对称电池、锂硫电池,其双相表面保护层可有效阻止锂金属阳极与电解质的副反应,与多硫化物反应生成的金属硫键可有屏蔽排斥多硫化物的穿梭,双相表面保护层还可以有效抑制枝晶的生长,显著提高锂金属二次电池的稳定性和安全性。

附图说明

[0015]

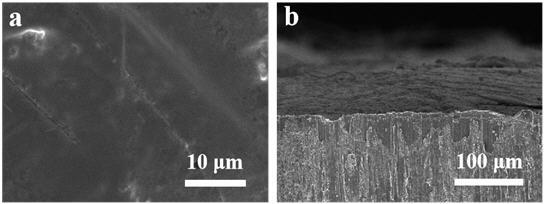

图1为实施例提供得锂金属表面原位构筑双相表面保护层的构筑路线;图2为实施例1中金属卤化物在不同极性有机溶剂中的溶解度对比;图3为实施例1中不同浓度(10 mm、20 mm、50 mm)金属卤化物原位构筑双相表面保护层后锂金属阳极截面、正面的扫描电子显微镜(sem)照片;a、b、c依次为10 mm、20 mm、50 mm三个浓度处理的正面图,d、e、f为10 mm、20 mm、50 mm三个浓度处理的截面图;图4为实施例1中snf2浓度为20 mm时构筑双相表面保护层后锂金属阳极金属表面成份x射线衍射仪技术分析(xrd)、x射线能谱分析(eds)、x射线光电子能谱技术(xps);

图5为具有不同厚度的双相界面保护层厚度的锂金属阳极组装对称电池循环稳定性对比;图6为在snf2浓度为20 mm时不同卤化锂存在下,具有双相界面保护层的锂金属阳极组装对称电池循环稳定性对比;图7为具有双相表面保护层和未具有双相表面保护层的锂金属阳极组装对称电池循环稳定性对比;图8为具有双相表面保护层和未具有双相表面保护层的锂金属阳极组装对称电池,不同沉积时间原位成像照片;图9为具有双相表面保护层和未具有双相表面保护层的锂金属阳极组装锂硫电池循环曲线图;图10为实施例1中具有双相表面保护层的锂金属阳极循环1000周后的扫描电子显微镜图片;图11为本发明实施例1中未具有双相表面保护层的锂金属阳极循环1000周后的扫描电子显微镜图片;图12为具有双相表面保护层的锂金属组装锂硫电池循环后锂金属阳极表面保护层成份分析;图13为无双相表面保护层的锂金属组装锂硫电池循环后锂金属阳极表面保护层成份分析。

具体实施方式

[0016]

为了使本发明的技术目的、技术方案和有益效果更加清楚,下面结合附图和具体实施例对本发明的技术方案作出进一步的说明。

[0017]

材料来源:无水二乙二醇二甲醚 (tegdme),1,3-二氧环戊烷(dol),二(三氟甲烷)磺酰亚胺锂 (litfsi) 直接购自中国苏州多多化学有限公司。四氢呋喃(thf),硫粉直接购买来自于sigma aldrich。氟化亚锡、氯化亚锡、溴化亚锡、氟化锌、氟化铟等直接购买来自于中国上海麦克林。溶剂的含水量低于10 ppm,锂盐的含水量低于30 ppm。玻璃纤维为whatman玻璃纤维,型号:1822-047。碳纸 (toray,tdp-h060),科琴黑碳(kb)购自中国上海和森电气有限公司。

[0018]

所有用于电池组装的材料都储存在充满氩气的手套箱中,碳酸乙烯酯(ec),碳酸二乙酯(dec)。

[0019]

实施例1首先,将31.3 mg snf2分别溶于2 ml dmso、thf或ec/dec(体积比为1:1)中,检测snf2在不同溶剂中的溶解度,如图2所示,高极性的dmso溶剂对snf2有较好的溶解度,因此,选用dmso作为snf2的溶剂在锂金属表面原位构筑双相表面保护层。

[0020]

锂金属表面原位构筑双相表面保护层,过程如下:(1) 表面保护层的构筑:按照snf2依次为10 mm、20 mm、50 mm的浓度配置二甲基亚砜溶液,吸附有100 μl溶液滴加到表面覆盖玻璃纤维隔膜的锂片(锂片和玻璃纤维直径均为16 mm)表面,静止30 min;(2) 表面保护层的清洗:依次用二甲基亚砜洗2~3次、二乙二醇二甲醚冲洗一次步骤

(1)处理过的锂片;(3) 表面保护层的干燥:将清洗后具有双相表面保护层的锂片放置在手套箱过渡仓室温下真空抽干10 min;如图3所示,20 mm、50 mm浓度得到的保护层的厚度分别约为1.8 μm,6.9 μm;(4) 未具有双相表面保护层的锂金属阳极的准备:对直径为16 mm的锂片表面进行清洗,使用四氢呋喃洗2~3次、二乙二醇二甲醚冲洗一次,放置在手套箱过渡仓室温下真空抽干10 min;(5) 组装:电池组装在充满氩气的手套箱中,将具有双相表面保护层和未具有双相表面保护层的锂金属阳极分别组装成对称电池,锂金属片之间被玻璃纤维隔膜隔开,在玻璃纤维隔膜上滴加60 μl电解液(litfsi溶解在体积比为1/1的1,3-二氧环戊烷和二乙二醇二甲醚中形成1 m的溶液),组装好后并进行封装。所有电池均在室温下进行测试。

[0021]

以氯化亚锡或溴化亚锡为代替步骤(1)的氟化亚锡,浓度为20 mm时,分别对锂金属表面进行预处理得到相应的保护层。

[0022]

实施例2和实施例1的不同在于正极采用负载s的碳纸,负载s的碳纸制备过程如下:将s和kb碳以7:3的质量比称取后在研钵中进行研磨0.5 h~1 h, 再加入聚偏氟乙烯,s和kb质量之和与聚偏氟乙烯质量比为9:1,再加入n-甲基吡咯烷酮作为助磨剂,研磨两个小时,研磨均匀后均匀涂在1.13 cm2碳纸(直径12mm)表面,80℃真空干燥11 h后成功得到负载s的锂硫电池正极,s的负载量大概为2 mg。

[0023]

组成时,将具有双相表面保护层和未具有双相表面保护层的锂金属阳极分别和采用负载s的碳纸进行组装,电解液为1 m的litfsi的1/1的1,3-二氧环戊烷和二乙二醇二甲醚溶液,用量为60 μl。

[0024]

1、原位构筑双相表面保护层的路线如图1所示,将高极性的氟化物溶解在dmso中,滴加到新鲜的锂金属表面,静置化学反应30 min,冲洗构筑双相表面保护层的锂金属表面残留的杂质,以成功构筑具有双相表面保护层的锂金属,降低锂片与电解液的反应。

[0025]

2、高极性金属氟化物在不同有机溶剂中溶解度对比从图2显示我们可知,高极性的dmso溶剂对金属氟化物有较好的溶解度,在此证实本发明能够通过改变溶剂的极性成功在锂金属表面构筑双相表面保护层。

[0026]

3、不同浓度金属氟化物预处理后锂片表面形貌对比将溶解有不同浓度金属氟化物的dmso滴加到锂金属表面,待反应后,测试不同正面、截面形貌,结果如图3所示,对比发现较低浓度(10 mm)时,锂片表面存在着未完全覆盖的状况,当提高到金属氟化物的浓度(例如50 mm)时,由于溶质浓度较高,反应程度较为剧烈,锂金属表面构筑的双相表面保护层存在着严重的裂缝,这对锂离子的均匀传输和枝晶的抑制并不能够起到很好的抑制效果。

[0027]

4、具有双相表面保护层的锂金属表面组分分析。

[0028]

以氟化亚锡为例:预处理后的锂金属表面xps、xrd、eds证明锂金属表面双相表面保护层的主要成份为li5sn2和lif。

[0029]

5、具有不同厚度的双相表面保护层的锂金属组装对称电池测试性能

在snf2浓度为(10 mm、20 mm、50 mm)时对锂金属表面进行预处理,比较了不同浓度snf2构筑双相表面保护层对称电池循环稳定性测试。在电流密度1 ma cm-2

,容量为1 mah cm-2

的情况下,使用20 mm snf2表面构筑双相表面保护层后,对称电池的循环稳定性最优。主要归因于合适的厚度有利于实现高的亲锂性、锂离子流均匀化,对枝晶的生长具有很好的抑制效果。

[0030]

6、具有不同成份的双相表面保护层的锂金属组装对称电池测试性能在浓度为20 mm时,使用氯化亚锡、氟化亚锡、溴化亚锡等分别对锂金属表面进行预处理,比较了不同浓度卤素成份构筑双相表面保护层对称电池循环稳定性测试。在电流密度1 ma cm-2

,容量为1 mah cm-2

的情况下,使用20 mm snf2表面构筑双相表面保护层后,对称电池的循环稳定性最优。主要归因于lif具有高的亲锂性、锂离子流均匀化,对枝晶的生长具有很好的抑制效果。

[0031]

7、具有双相表面保护层和不具有双相表面保护层的锂金属组装对称电池测试性能在snf2浓度为 (20 mm) 比较了snf2构筑双相表面保护层和未构筑双相表面保护层的对称电池循环稳定性测试。在电流密度1 ma cm-2

,容量为1 mah cm-2

的情况下,表面构筑双相表面保护层后,对称电池的循环稳定性提升一倍以上。主要归因于实现高的亲锂性、锂离子流均匀化,对枝晶的生长具有很好的抑制效果。

[0032]

8、原位成像证明双相表面保护层对枝晶的抑制图8中,在电流密度2 ma cm-2

,容量为2 mah cm-2

的情况下对对称电池放电,可以看出双相表面保护层对枝晶有很好的抑制,空白锂片表面枝晶迅速生长,很快造成电池短路,显著降低了电池安全稳定性。

[0033]

9、具有双相表面保护层和无双相表面保护层的锂金属组装锂硫电池性能对比选用s/c作为锂硫电池正极,有无双相表面保护层的锂金属作为负极,测试循环稳定性,具体结果详见图9。从电池的循环稳定性来看,具有双相表面保护层的锂金属表现出了高的循环稳定性,其主要归因于双相表面保护层阻挡了因多硫化物穿梭与锂金属阳极的反应,抑制了枝晶的生长。

[0034]

10、具有双相表面保护层和无双相表面保护层的锂金属组装锂硫电池循环后锂金属阳极表面、截面形貌对比表面、截面形貌测试结果详见图10、11。由图10、11可知,具有双相表面保护层的锂金属表面呈现光滑状,侧面也表现出了较薄sei层,而无双相表面保护层的锂金属表现呈现粗糙状,侧面形貌测试表明形成了较厚的sei层。

[0035]

11、具有双相表面保护层和无双相表面保护层的锂金属组装锂硫电池循环后锂金属阳极表面保护层成份分析表面成份分析结果详见图12、13。由图12可知,具有双相表面保护层的锂金属在循环后表面生成了一层sn-s键、lif,有效的降低了多硫化物和锂金属阳极的反应,从而有利于提高锂硫电池的循环稳定性。而未保护锂金属(图 13)和多硫化物反应,由于多硫化物和锂金属发生严重反应,在表面生成li2s、li2s2、li2s2o3、li2so4和li2so3,不均匀的sei容易导致枝晶的生成,导致锂硫电池循环稳定性、安全性不佳。

[0036]

以上实施例仅用来说明本发明的技术方案并非限制,尽管按照较好的实施例可以

对本专利进行更好的说明,本领域的普通技术人员应当理解,可以对本专利的技术方案进行修改和同等替换,而不脱离本专利的宗旨和范围,其均应涵盖在本专利的权力要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1