一种低温锂离子电池及其充放电方法与流程

1.本发明属于锂离子电池领域,特别涉及一种在低温环境中应用的锂离子电池。

背景技术:

2.锂离子电池具有工作电压高、比能量高、循环寿命好,安全性能高等优势,被广泛应用在人类生产生活中,不论是便携式电子产品、电动汽车、通讯设备,还是储能产品都有锂离子电池的身影。在军用领域、极端环境,或是北方的冬季(气温≤-35℃),和一些特殊的低温应用环境,对锂离子电池的低温充放电性能有着更高的要求。目前,商业化的锂离子电池低温性能较差,在低温环境中使用时,容量衰减快,容易析出锂枝晶,安全风险增加。在低温环境下,商业化锂离子电池难以实现充电,或者低温充电会严重损害电池性能,同时在低温环境下放电时,电池容量也会急剧下降,能量密度降低,所有的这些缺点,都极大的降低了锂离子电池在低温环境中的适用性。因此,开发在低温环境下使用的锂离子电池具有十分重要的意义。

3.目前,低温锂离子电池大多只能够实现在低温环境下放电,并且放电容量较低,无法实现在低温环境下充电,因此并未能够从根本上解决锂离子电池在低温环境中应用的问题。

技术实现要素:

4.本发明是为了提高锂离子电池在低温环境中的适用性,提出了一种适用于低温环境的锂离子电池。该电池在低温条件下能够实现充电和放电,并且能够保持优异的性能。

5.本发明一方面提供一种低温软包锂离子电池,包括电解液以及依次层叠的正极、隔膜和负极;正极采用的活性材料为磷酸钒锂、镍钴锰酸锂(镍钴锰摩尔比为111,523,811,622)中的一种或几种混合,镍钴锰酸锂为镍钴锰摩尔比为111,523,811,622的镍钴锰酸锂中的一种或几种,镍钴锰酸锂优选111和523中的一种或二种;优选磷酸钒锂和镍钴锰酸锂按质量比1:9-3:3的混合物;负极采用的活性材料为硬碳、软碳中的一种或几种混合,优选硬碳;隔膜为聚丙烯(pp)、聚乙烯(pe)中的一种或两种复合多孔膜;5μm≤膜厚度≤25μm;所用的电解液中锂盐溶质为六氟磷酸锂、四氟硼酸锂中的一种或两种种混合;电解液溶剂为碳酸甲乙酯(emc)、碳酸二乙酯(dec)、碳酸丙烯酯(pc)的中的一种或几种混合,优选为碳酸甲乙酯(emc)、碳酸二乙酯(dec)、碳酸丙烯酯(pc)三种混合;添加剂为碳酸乙烯酯、硼酸脂、氟代碳酸乙烯脂中的一种或几种混合,添加剂于溶剂中的质量浓度为1%-5%,优选为2%-4%。;电解液的中锂盐的浓度为0.8~1.8mol/l,优选为0.9~1.2mol/l。

6.优选地,正极包括正极集流体和涂布于集流体上的正极材料,正极材料包括活性材料、导电剂和黏结剂;正极集流体上正极材料的涂布面密度为7~25mg/cm2,优选为9-14mg/cm2。

7.优选地,负极包括负极集流体和涂布于集流体上的负极材料,负极材料包括活性材料、导电剂和黏结剂;负极活性材料的粒径应≤10μm;负极集流体上负极材料的涂布面密

度为2.5~11.5mg/cm2,优选为3.5-6.5mg/cm2。

8.优选地,导电剂为导电碳黑、导电碳纤维和碳纳米管,于正极材料中的含量2%-7%于负极材料中的含量2%-7%。

9.优选地,正极材料中黏结剂为偏氟乙烯(pvdf),于正极材料中的含量1%-5%。

10.优选地,负极材料中黏结剂为羧甲基纤维素钠(cmc)、丁苯橡胶(sbr),于负极材料中的含量2%-6%。

11.本发明的另一个方面,提供上述低温软包锂离子电池的制备过程,使用叠片工艺将正极片、隔膜和负极片依次堆叠组装得到裸电芯,然后使用铝塑膜对裸电芯进行封装,最后向其中注入电解液,得到适用于低温环境的软包锂离子电池。

12.低温软包锂离子电池的充电和放电在-60℃~0℃(优选-60℃~-40℃)的低温环境温度进行;充电采用先恒电流cc后恒电压cv的充电模式,cc充电电流倍率≤0.5c,cc充电过程充电至电压范围为4~4.5v,然后cv充电截止电流倍率≤0.05c;或者,使用恒电流cc的充电模式,cc充电电流倍率≤0.5c。

13.放电采用恒电流cc的放电模式,恒流放电电流倍率为0.1~5c,恒流放电过程的终止电压范围为2~3v。

14.本发明通过对锂离子电池正极、负极活性材料、膜材料和电解液组成以及比例的优化匹配,最终达到能够在低温环境下实现充电和放电的目的,在-40℃条件下容量保持率为室温下的80%以上,-50度容量保持率为室温下的65%以上,-60度容量保持率为室温下的50%以上,与现有的技术相比,不但实现了低温环境下的充放电,同时在低温下具有良好的充放电性能和安全性能。

具体实施方式

15.下面结合具体的实施方式对本发明的优势做进一步说明。

16.在实施例中,使用的镍钴锰酸锂三元材料的质量比容量≥140mah/g,磷酸铁锂材料的质量比容量≥135mah/g,磷酸钒锂材料的质量比容量≥110mah/g。

17.在实施例中,使用的硬碳材料的质量比容量≥300mah/g,软碳材料的质量比容量≥280mah/g、石墨材料的质量比容量≥300mah/g、中间相碳微球≥310mah/g。

18.实施例1

19.本实施例中低温锂离子电池包括依次层叠的正极、隔膜、负极,以及电解液;

20.正极采用的活性材料为磷酸钒锂(lvp)和镍钴锰酸锂(ncm)(镍钴锰摩尔比为111)两种混合,磷酸钒锂和镍钴锰酸锂按质量比5:5混合;

21.负极采用的活性材料为硬碳和软碳两种混合,硬碳和软碳按照质量比1:1混合;

22.隔膜为pp和pe复合多孔膜;膜厚度12μm;

23.所用的电解液中锂盐溶质为六氟磷酸锂、四氟硼酸锂两种混合,电解液的中锂盐的浓度为1.5mol/l;电解液溶剂为为碳酸甲乙酯(emc)、碳酸二乙酯(dec)、碳酸丙烯酯(pc)的中的三种混合;添加剂为碳酸乙烯酯、硼酸脂、氟代碳酸乙烯脂,添加剂于溶剂中的质量浓度为5%。

24.正极集流体上正极材料的涂布面密度为18.0mg/cm2;

25.负极活性材料的粒径为5μm;负极集流体上负极材料的涂布面密度为7.0mg/cm2。

26.导电剂为导电碳黑、导电碳纤维和碳纳米管,于正极材料中的含量4%,于负极材料中的含量4%;

27.正极材料中黏结剂为偏氟乙烯(pvdf),于正极材料中的含量3%;

28.负极材料中黏结剂为羧甲基纤维素钠(cmc)、丁苯橡胶(sbr),于负极材料中的含量4%。

29.电池的组装使用叠片工艺将正极片、隔膜和负极片依次堆叠组装得到裸电芯,然后使用铝塑膜对裸电芯进行封装,最后向其中注入电解液,电解液注入量为20ml。

30.制备完成的低温软包锂离子电池的充电和放电在-40℃的低温环境温度进行;

31.充电采用先恒电流cc后恒电压cv的充电模式,cc充电电流倍率0.2c,cc充电过程充电至电压4.5v,然后cv充电截止电流倍率0.02c;

32.放电采用恒电流cc的放电模式,恒流放电电流倍率为0.2c,恒流放电过程的终止电压范围为2v。

33.实施例2

34.本实施例与实施例1相同,不同之处为,正极采用的活性物质,具体如下:

35.正极采用的活性材料为磷酸钒锂(lvp)和镍钴锰酸锂(ncm)(镍钴锰摩尔比为523)两种混合,磷酸钒锂和镍钴锰酸锂按质量比5:5混合。

36.实施例3

37.本实施例与实施例1相同,不同之处为,正极采用的活性物质,具体如下:

38.正极采用的活性材料为磷酸钒锂(lvp)和镍钴锰酸锂(ncm)(镍钴锰摩尔比为622)两种混合,磷酸钒锂和镍钴锰酸锂按质量比5:5混合。

39.实施例4

40.本实施例与实施例1相同,不同之处为,正极采用的活性物质,具体如下:

41.正极采用的活性材料为镍钴锰酸锂(镍钴锰摩尔比为111)。

42.实施例5

43.本实施例与实施例1相同,不同之处为,正极采用的活性物质,具体如下:

44.正极采用的活性材料为镍钴锰酸锂(镍钴锰摩尔比为111)。

45.实施例6

46.本实施例与实施例1相同,不同之处为,正极采用的活性物质,具体如下:

47.正极采用的活性材料为镍钴锰酸锂(镍钴锰摩尔比为111);

48.实施例7

49.本实施例与实施例1相同,不同之处为,正极采用的活性物质,具体如下:

50.正极采用的活性材料为磷酸钒锂。

51.实施例8

52.本实施例与实施例1相同,不同之处为,负极采用的活性物质,具体如下:

53.负极采用的活性材料为硬碳。

54.实施例9

55.本实施例与实施例1相同,不同之处为,负极采用的活性物质,具体如下:

56.负极采用的活性材料为软碳。

57.实施例10

58.本实施例与实施例1相同,不同之处为,电解液中的锂盐溶质,具体如下:

59.所用的电解液中锂盐溶质为六氟磷酸锂;电解液的中锂盐的浓度为1.5mol/l。

60.实施例11

61.本实施例与实施例1相同,不同之处为,电解液中的锂盐溶质,具体如下:

62.所用的电解液中锂盐溶质为四氟硼酸锂;电解液的中锂盐的浓度为1.5mol/l。

63.实施例12

64.本实施例与实施例1相同,不同之处为,电解液的添加剂,具体如下:

65.所用的电解液添加剂为碳酸乙烯酯、硼酸脂两种按摩尔比1:1混合,添加剂于溶剂中的质量浓度为5%。

66.实施例13

67.本实施例与实施例1相同,不同之处为,电解液的添加剂,具体如下:

68.所用的电解液添加剂为碳酸乙烯酯、氟代碳酸乙烯脂两种按摩尔比1:1混合,添加剂于溶剂中的质量浓度为5%。

69.实施例14

70.本实施例与实施例1相同,不同之处为,隔膜,具体如下:

71.所用的隔膜为pp多孔膜;膜厚度12μm。

72.实施例15

73.本实施例与实施例1相同,不同之处为,隔膜,具体如下:

74.所用的隔膜为pe多孔膜;膜厚度12μm。

75.实施例16

76.本实施例与实施例1相同,不同之处为,正极集流体上正极材料的涂布面密度和负极集流体上负极材料的涂布面密度,具体如下:

77.正极集流体上正极材料的涂布面密度为13.0mg/cm2;负极集流体上负极材料的涂布面密度为5.0mg/cm2。

78.实施例17

79.本实施例与实施例1相同,不同之处为和,电解液中的锂盐浓度,具体如下:

80.所用的电解液中锂盐溶质为六氟磷酸锂、四氟硼酸锂两种混合;电解液的中锂盐的浓度为1.2mol/l。

81.实施例18

82.本实施例与实施例1相同,不同之处为,电解液中的添加剂的添加量,具体如下:电解液中所用的添加剂为碳酸乙烯酯、硼酸脂、氟代碳酸乙烯脂,添加剂于溶剂中的质量浓度为4%。

83.实施例19

84.本实施例与实施例1相同,不同之处为,隔膜厚度,具体如下:所用的隔膜为pp和pe复合多孔膜;膜厚度9μm。

85.对比例1

86.本对比例与实施例1相同,不同之处为,正极采用的活性物质,具体如下:

87.正极采用的活性材料为磷酸铁锂和磷酸钒锂两种按照质量比5:5混合。

88.对比例2

89.本对比例与实施例1相同,不同之处为,正极采用的活性物质,具体如下:

90.正极采用的活性材料为磷酸铁锂。

91.对比例3

92.本对比例与实施例1相同,不同之处为,负极采用的活性物质,具体如下:

93.负极采用的活性材料为石墨。

94.对比例4

95.本对比例与实施例1相同,不同之处为,负极采用的活性物质,具体如下:

96.负极采用的活性材料为石墨和硬碳按照质量比1:1混合;

97.对比例5

98.本对比例与实施例1相同,不同之处为,负极采用的活性物质,具体如下:

99.负极采用的活性材料为石墨和软碳按照质量比1:1混合;

100.对比例6

101.本对比例与实施例1相同,不同之处为电解液溶剂,具体如下:

102.所用的电解液中溶剂为碳酸乙烯酯(ec)、碳酸二乙酯(dec)两种混合;

103.对比例7

104.本对比例与实施例1相同,不同之处为电解液添加剂,具体如下:

105.所用的添加剂为碳酸乙烯酯、硼酸脂、氟代碳酸乙烯脂,添加剂于溶剂中的质量浓度为10%;

106.对比例8

107.本对比例与实施例1相同,不同之处为隔膜,具体如下:

108.所用的隔膜为双面具有陶瓷涂层的pp和pe复合多孔膜,厚度为14μm;

109.实施例1到实施例19,对比例1到对比例8的所有电池样品的额定容量均为2.6ah,电池样品的实际测试容量在2.60~2.80ah之间,将实施例1到19的电池样品和对比例1到8的电池样品分别进行低温性能测试,测试温度分别为-40℃、-50℃和-60℃,实施例1到19测试结果如表3所示,对比例1到10测试结果如表4所示。

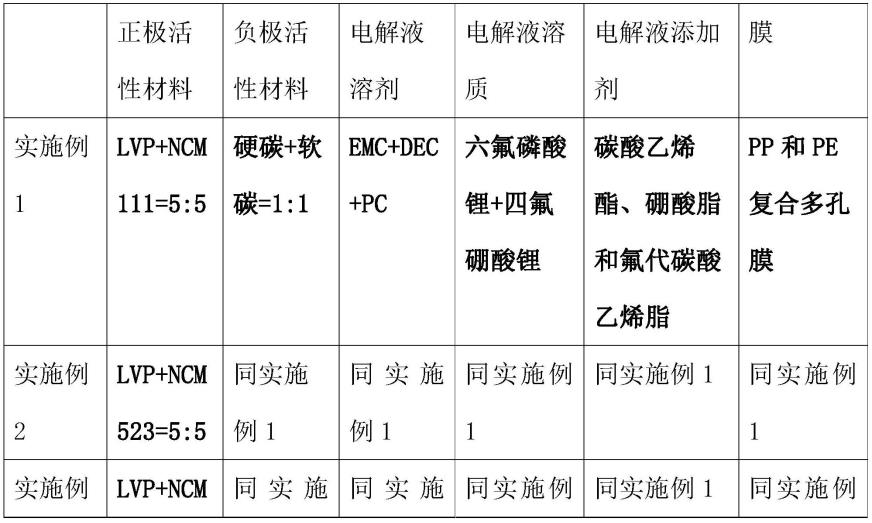

110.表1(重要的组分参数)其它参数同实施例1

111.112.[0113][0114]

表2(重要的用量参数)

[0115]

[0116][0117]

表3实施例低温测试结果

[0118]

[0119][0120]

表4对比例低温测试结果

[0121][0122]

行业内公认的最优低温锂离子电池电源性能是,在-40℃、-50℃和-60℃的低温环境下,能够实现充电和放电,且相对于室温的容量保持率达到75%、65%和50%以上。对比本发明中表3实施例和表4对比例的测试结果可知,本发明提供的方法得到的锂离子电池能够在低温环境下实现充电和放电,并且在-40℃低温环境中,本发明实施例中的锂离子电池容量保持率能够达到75%以上,优选条件下容量保持率能够高于80%,如实施例1,实施例2,实施例8和实施例19在-40℃下充放电,容量保持率分别为83.3%、83.5%、84.9%、

85.8%,对比来看,在-40℃条件,对比例中能够充放电的锂离子电池容量保持率均不足45%,对比例5在-40℃条件下则完全无法实现充放电。在-50℃的低温环境中,本发明实施例中的锂离子电池均能够实现正常充放电,实施例1,实施例2,实施例8,实施例9和实施例19在-50℃条件下的容量保持率达到65%以上的优值,对比来看,在-50℃条件,对比例中能够充放电的锂离子电池容量保持率均不足30%,对比例2、对比例5、对比例10在-50℃条件下则完全无法实现充放电。在-60℃的低温环境中,本发明实施例中的锂离子电池均能够实现正常充放电,实施例1,实施例2,实施例7,实施例8,实施例9,实施例14,实施例15和实施例19容量保持率达到50%以上的优值。对比来看,在-60℃条件,对比例中仅有对比例8能够充放电,且容量保持率仅有17%,其余对比例在-60℃条件下则完全无法实现充放电。

[0123]

综合分析来看,现有的技术相比,本发明的锂离子电池能够在低温环境下实现充电和放电,在低温下具有优异的容量保持率,电池具有良好的低温性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1