一种电磁式漏电断路器的制作方法

1.本发明涉及一种断路器领域,尤其涉及一种电磁式漏电断路器。

背景技术:

2.漏电断路器是一种用于电路中,实际当漏电电流超过预定值时能自动动作的开关。漏电断路器一般分为电子式与电磁式两种。

3.市面上电子式漏电断路器在实际使用中,发现普遍存在使用寿命短及抗干扰性差的情况;同时市面上一般带有漏电保护功能的断路器,其所设计出的厚度通常会在若干p数断路器厚度的基础上加上n极的厚度,即1p断路器的厚度通常为18mm,而在加上n极的厚度时,则会使得设计出的断路器厚度会达到36mm,同时也会使得安装后的断路器所需安装空间也会更大。

技术实现要素:

4.为解决上述问题,本发明提供了一种结构简单,同时具有长使用寿命,强抗干扰性能稳定,且不会由于n极中漏电保护的装入,造成厚度增加影响安装的电磁式漏电断路器。

5.为了实现以上目的,本发明采用了一种电磁式漏电断路器,包括壳体,壳体内包括断路连杆、触头系统、与触头系统适配的电磁脱扣组件、分布在触头系统一侧并部分伸出壳体外侧的操作手柄,操作手柄与触头系统通过所述的断路连杆形成联动连接,所述的电磁脱扣组件包括可供推动触头系统动作的断路顶杆,所述的电磁脱扣组件还包括漏电顶杆,所述漏电顶杆于断路顶杆内穿置,且该漏电顶杆于断路顶杆内做往复运动,所述壳体内相对于电磁脱扣组件处远离触头系统的一侧分布有漏电组件,漏电组件包括漏电脱扣器,漏电脱扣器处包括朝向电磁脱扣组件一侧的驱动杆,所述的漏电脱扣器与电磁脱扣组件之间设置有相适配的漏电跳扣及漏电锁扣,该漏电锁扣包括锁扣传动部,该锁扣传动部抵于漏电跳扣上,所述漏电脱扣器上的驱动杆伸于漏电跳扣的一侧,漏电顶杆的一端伸于漏电跳扣的一侧,且分别与漏电跳扣临近,所述漏电顶杆的另一端伸向触头系统,壳体内还包括漏电连杆,通过该漏电连杆形成操作手柄与漏电锁扣的联动连接。

6.上述结构的有益效果:通过将漏电组件设置在电磁脱扣组件远离触头系统的一侧,使得设计的漏电组件与断路器的其他组件设置在同一平面上,进而使得所设计的断路器结构不会由于漏电部分的装入出现断路器结构的厚度增加的情况,同时也解决了现有技术涉及的由于断路器厚度增加造成的安装需更大安装空间的情况,并由于电磁式断路器具有长使用寿命,强抗干扰及性能稳定的特性,本发明通过在此类电磁断路器中装入漏电部分,进而使得本发明涉及的电磁式结构漏电断路器同样具备长使用寿命,强抗干扰,且性能更稳定的特性;以及本发明为实现漏电断路器尽可能小型化,采用在漏电组件与电磁脱扣组件之间提取狭小的安装空间,并装入漏电跳扣及漏电锁扣,同时为实现当漏电情况发生时,漏电组件可驱动控制断路器分合闸所使用的操作手柄动作,采用将驱动漏电断路器断路或过流时驱动触头系统动作,并实现分合闸的断路顶杆内穿入漏电顶杆,同时漏电顶杆

可在断路顶杆内往复动作,且将该漏电顶杆一端伸入到与漏电跳扣临近的侧边位置,另一端伸向触头系统,同步的将用于驱动漏电脱扣器动作的驱动杆延伸到与漏电跳扣临近的另一侧,由此使得当驱动杆动作可推动漏电跳扣向电磁脱扣组件一侧动作并连带推动漏电顶杆动作,反之,漏电顶杆动作可推动漏电跳扣向漏电脱扣器一侧动作连带驱动杆动作,并且本发明还采用了将漏电锁扣与操作手柄通过漏电连杆进行连接;该种电磁式漏电断路器在实际使用中,其合闸状态下,漏电脱扣器上的驱动杆大部分缩于漏电脱扣器内,同时漏电顶杆伸出并顶于漏电跳扣上,漏电锁扣由于操作手柄带动漏电连杆的动作,使得漏电锁扣向电磁脱扣组件的方向进行活动,进而使得漏电锁扣上的锁扣传动部远离漏电跳扣,也由于操作手柄的动作使得断路连杆带动触头系统向电磁脱扣组件一侧动作,并动作至临近漏电顶杆的一侧,当漏电情况发生时,漏电脱扣器动作并推动驱动杆向外伸出,同步的推动漏电跳扣向电磁脱扣组件的方向进行活动,并推动顶在漏电跳扣上的漏电顶杆,使得漏电顶杆向触头系统一端动作实现推动触头系统复位,其中上述漏电跳扣在推动漏电顶杆动作的同时,漏电跳扣与漏电锁扣上的锁扣传动部接触,并实现推动漏电锁扣动作,使得通过漏电连杆连动的推动操作手柄动作,进而使得操作手柄可通过漏电连杆推动力,同步的由于触头系统动作带动断路连杆的作用力,使得操作手柄动作并致使漏电断路器分闸;本发明设计的漏电断路器结构简单,其通过简单的漏电跳扣及漏电锁扣解决将漏电组件与其他断路器组件设于同一平台时,相互之间的联动问题,且仅占用较小空间,同时本发明通过双连杆的方式带动漏电部分以及触头部分的相互动作,实现漏电断路器的分合闸,其设计新颖,且结构紧凑,易于推广。

7.特别地,漏电跳扣及漏电锁扣均为一端限位,另一端可活动;通过上述可使得该漏电断路器设计合理,不会出现操作手柄、电磁脱扣组件以及电磁脱扣器无法正常操作,或无法正常分合闸的问题。

8.特别地,所述壳体处相对于漏电跳扣及漏电锁扣的位置分别形成跳扣立柱及锁扣立柱,所述漏电跳扣包括自由端以及跳扣限位端,所述的漏电锁扣包括与跳扣限位端呈同侧式设置的锁扣限位端以及供漏电锁扣与漏电连杆配合的锁扣联动端,所述的漏电跳扣以及漏电锁扣分别通过跳扣限位端与跳扣立柱连接以及锁扣限位端与锁扣立柱连接构成漏电跳扣与漏电锁扣壳体处的限位,所述漏电跳扣上于跳扣限位端及自由端之间朝向的电磁脱扣组件位置形成跳扣传动端,且该形成的跳扣传动端与电磁脱扣组件上的漏电顶杆临近,且所述的漏电跳扣上的自由端与朝向漏电脱扣器上的驱动杆临近;通过上述对于漏电跳扣及漏电锁扣于壳体处位置的限定,可使漏电断路器的结构更合理,同时不会出现各零部件之间无法正常传动或妨碍其他零部件都动作的情况。

9.特别地,跳扣处自由端与跳扣传动端之间形成有夹角位,限位于壳体处的漏电锁扣叠置于漏电跳扣的上方,所述的锁扣传动部连接于漏电跳扣处的锁扣联动端的下方位置,且置于所述的夹角位的位置并与壳体临近,所述的锁扣传动部与漏电跳扣上远离漏电顶杆的一侧抵触;通过上述对于将漏电锁扣上的锁扣传动部通过夹角位延伸到壳体的位置,可实现最大程度的利用壳体的空间,也使得该漏电断路器的结构更加的紧凑,而采用将锁扣传动部仅延伸临近壳体的位置,由此可防止出现若接触壳体,则有一定可能性出现对壳体进行磨损,或妨碍漏电锁扣正常动作的情况。

10.特别地,断路顶杆为中空结构,且其中空的内径与漏电顶杆的外径相适配;通过上

述设置,可使得漏电断路器的设计更为合理,不会出现由于断路顶杆设计不合理,造成漏电顶杆正常工作的情况。

11.特别地,壳体内还包括分布于触头系统一侧且靠近壳体边缘位置的进线端子组件以及分布于相对于壳体处另一侧边缘位置的出线端子组件,漏电组件还包括线路板、零序电流互感器以及电刷线,所述漏电脱扣器、线路板以及零序电流互感器呈依次式设置,所述的电刷线于零序电流互感器的中间位置处形成穿置,且其一端与电磁脱扣组件连接,另一端与出线端子组件连接;通过上述设置,可使漏电组件的布局更为合理,同时也使得漏电断路器更为紧凑。

12.特别地,漏电脱扣器匝数为2600匝。

13.特别地,零序电流互感器匝数为700

‑

900匝;市面上断路器中零序电流互感器的匝数合格率需达到700

‑

800匝,才可满足正常的使用,本发明将零序电流互感器的匝数设定至700

‑

900匝,由于若匝数达到900匝可使零序电流互感器的a型角度达到最佳状态。

14.特别地,零序电流互感器匝数为900匝;上述提及若匝数达到900匝可使零序电流互感器的a型角度达到最佳状态,故将零序电流互感器匝数设定至900匝,同时该设定也为本发明对于零序电流互感器匝数设定的最佳方案。

附图说明

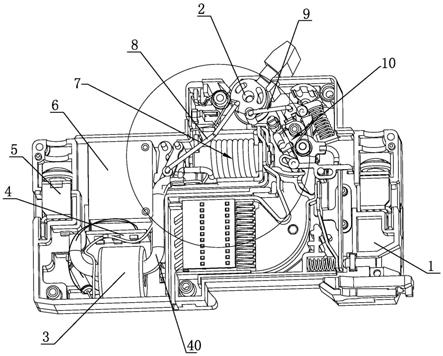

15.图1是本发明电磁式漏电断路器的立体示意图;

16.图2是本发明电磁式漏电断路器的内部结构示意图;

17.图3是图2的局部放大图;

18.图4是本发明漏电连杆、操作手柄、电磁脱扣组件、漏电脱扣器、漏电锁扣以及漏电锁扣的配合示意图;

19.图5是本发明电磁脱扣组件的立体示意图;

20.图6是本发明电磁脱扣组件的爆炸示意图;

21.图7是本发明漏电锁扣以及漏电锁扣配合示意图;

22.图8是本发明漏电锁扣以及漏电锁扣爆炸示意图;

23.图9是本发明漏电锁扣以及漏电锁扣另一角度的配合示意图;

24.图10是本发明漏电锁扣以及漏电锁扣另一角度的爆炸示意图;

具体实施方式

25.如图1

‑

10所示,本发明具体实施例采用了一种电磁式漏电断路器,包括壳体1,壳体1内包括断路连杆9、触头系统10、与触头系统10适配的电磁脱扣组件7、分布在触头系统10一侧并部分伸出壳体1外侧的操作手柄2,操作手柄2与触头系统10通过断路连杆9形成联动连接,电磁脱扣组件7包括可供推动触头系统10动作的断路顶杆72,电磁脱扣组件7还包括漏电顶杆71,漏电顶杆71于断路顶杆72内穿置,且该漏电顶杆71于断路顶杆72内做往复运动,壳体1内相对于电磁脱扣组件7处远离触头系统10的一侧分布有漏电组件,漏电组件包括漏电脱扣器6,漏电脱扣器6处包括朝向电磁脱扣组件7一侧的驱动杆61,漏电脱扣器6与电磁脱扣组件7之间设置有相适配的漏电跳扣30及漏电锁扣20,该漏电锁扣20包括锁扣传动部203,该锁扣传动部203抵于漏电跳扣30上,漏电脱扣器6上的驱动杆61伸于漏电跳扣

30的一侧,漏电顶杆71的一端伸于漏电跳扣30的一侧,且分别与漏电跳扣30临近,漏电顶杆71的另一端伸向触头系统10,壳体1内还包括漏电连杆8,通过该漏电连杆8形成操作手柄2与漏电锁扣20的联动连接。

26.上述通过将漏电组件设置在电磁脱扣组件7远离触头系统10的一侧,使得设计的漏电组件与断路器的其他组件设置在同一平面上,进而使得所设计的断路器结构不会由于漏电部分的装入出现断路器结构的厚度增加的情况,同时也解决了现有技术涉及的由于断路器厚度增加造成的安装需更大安装空间的情况,并由于电磁式断路器具有长使用寿命,强抗干扰及性能稳定的特性,本发明通过在此类电磁断路器中装入漏电部分,进而使得本发明涉及的电磁式结构漏电断路器同样具备长使用寿命,强抗干扰,且性能更稳定的特性;以及本发明为实现漏电断路器尽可能小型化,采用在漏电组件与电磁脱扣组件7之间提取狭小的安装空间,并装入漏电跳扣30及漏电锁扣20,同时为实现当漏电情况发生时,漏电组件可驱动控制断路器分合闸所使用的操作手柄2动作,采用将驱动漏电断路器断路或过流时驱动触头系统10动作,并实现分合闸的断路顶杆72内穿入漏电顶杆71,同时漏电顶杆71可在断路顶杆72内往复动作,且将该漏电顶杆71一端伸入到与漏电跳扣30临近的侧边位置,另一端伸向触头系统10,同步的将用于驱动漏电脱扣器6动作的驱动杆61延伸到与漏电跳扣30临近的另一侧,由此使得当驱动杆61动作可推动漏电跳扣30向电磁脱扣组件7一侧动作并连带推动漏电顶杆71动作,反之,漏电顶杆71动作可推动漏电跳扣30向漏电脱扣器6一侧动作连带驱动杆61动作,并且本发明还采用了将漏电锁扣20与操作手柄2通过漏电连杆8进行连接;该种电磁式漏电断路器在实际使用中,其合闸状态下,漏电脱扣器6上的驱动杆61大部分缩于漏电脱扣器6内,同时漏电顶杆71伸出并顶于漏电跳扣30上,漏电锁扣20由于操作手柄2带动漏电连杆8的动作,使得漏电锁扣20向电磁脱扣组件7的方向进行活动,进而使得漏电锁扣20上的锁扣传动部203远离漏电跳扣30,也由于操作手柄2的动作使得断路连杆9带动触头系统10向电磁脱扣组件7一侧动作,并动作至临近漏电顶杆71的一侧,当漏电情况发生时,漏电脱扣器6动作并推动驱动杆61向外伸出,同步的推动漏电跳扣30向电磁脱扣组件7的方向进行活动,并推动顶在漏电跳扣30上的漏电顶杆71,使得漏电顶杆71向触头系统10一端动作实现推动触头系统10复位,其中上述漏电跳扣30在推动漏电顶杆71动作的同时,漏电跳扣30与漏电锁扣20上的锁扣传动部203接触,并实现推动漏电锁扣20动作,使得通过漏电连杆8连动的推动操作手柄2动作,进而使得操作手柄2可通过漏电连杆8推动力,同步的由于触头系统10动作带动断路连杆9的作用力,使得操作手柄2动作并致使漏电断路器分闸;本发明设计的漏电断路器结构简单,其通过简单的漏电跳扣30及漏电锁扣20解决将漏电组件与其他断路器组件设于同一平台时,相互之间的联动问题,且仅占用较小空间,同时本发明通过双连杆的方式带动漏电部分以及触头部分的相互动作,实现漏电断路器的分合闸,其设计新颖,且结构紧凑,易于推广。。

27.上述涉及的漏电跳扣30及漏电锁扣20均为一端限位,另一端可活动。

28.上述的壳体1处相对于漏电跳扣30及漏电锁扣20的位置分别形成跳扣立柱11及锁扣立柱12,漏电跳扣30包括自由端301以及跳扣限位端302,漏电锁扣20包括与跳扣限位端302呈同侧式设置的锁扣限位端201以及供漏电锁扣20与漏电连杆8配合的锁扣联动端202,漏电跳扣30以及漏电锁扣20分别通过跳扣限位端302与跳扣立柱11连接以及锁扣限位端201与锁扣立柱12连接构成漏电跳扣30与漏电锁扣20壳体1处的限位,漏电跳扣30上于跳扣

限位端302及自由端301之间朝向的电磁脱扣组件7位置形成跳扣传动端303,且该形成的跳扣传动端303与电磁脱扣组件7上的漏电顶杆71临近,且漏电跳扣30上的自由端301与朝向漏电脱扣器6上的驱动杆61临近。

29.上述的跳扣处自由端301与跳扣传动端303之间形成有夹角位,限位于壳体1处的漏电锁扣20叠置于漏电跳扣30的上方,锁扣传动部203连接于漏电跳扣30处的锁扣联动端202的下方位置,且置于夹角位的位置并与壳体1临近,锁扣传动部203与漏电跳扣30上远离漏电顶杆71的一侧抵触。

30.壳体1内还包括分布于触头系统10一侧且靠近壳体1边缘位置的进线端子组件以及分布于相对于壳体1处另一侧边缘位置的出线端子组件5,漏电组件还包括线路板4、零序电流互感器3以及电刷线40,漏电脱扣器6、线路板4以及零序电流互感器3呈依次式设置,电刷线40于零序电流互感器3的中间位置处形成穿置,且其一端与电磁脱扣组件7连接,另一端与出线端子组件5连接。

31.上述的断路顶杆72为中空结构,且其中空的内径与漏电顶杆71的外径相适配;漏电脱扣器6匝数为2600匝;零序电流互感器3匝数为700

‑

900匝。其中提及若匝数达到900匝可使零序电流互感器3的a型角度达到最佳状态,故将零序电流互感器3匝数设定至900匝,同时该设定也为本发明对于零序电流互感器3匝数设定的最佳方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1