排布有USBType-C插座的PCB板的制作方法

排布有usb type-c插座的pcb板

技术领域

1.本实用新型涉及pcb板,尤其涉及到排布有电连接器的pcb板。

背景技术:

2.依据市场电子产品迷你化趋势,而连接器是电子产品中重要组成部分,如果能够缩小连接器占用电子产品pcb板的空间,即可让电子产品在有限的pcb 板空间中增加功能或者缩小电子产品本身体积,达到电子产品更加迷你化。

3.现有的usb type-c插座的二十四个管脚的焊接部(也称焊脚)通常是采用双排表面贴,或者一排表面贴+一排直插的排布结构。参见图1,现有的一种usb type-c插座10a采用的是一排表面贴+一排直插的双排排布结构,从一侧往另一侧,这二十四个焊脚1a的排列为:两个电源地焊脚pow1,四个高频信号焊脚hf1,两个电源正焊脚pow2,八个低频信号焊脚lf,两个电源正焊脚pow3,四个高频信号焊脚hf2,以及两个电源地焊脚pow4。

4.参见图2,排布有usb type-c插座10a的pcb板20a具有与这二十四个焊脚1a相对应的二十四个焊盘201a,这二十四个焊盘201a的排布为:一排表面贴焊盘,对应于a1、a2、a3、a4、a5、a6、a7、a8、a9、a10、a11和a12 十二个a面焊脚;以及一排直插焊盘,对应于b1、b2、b3、b4、b5、b6、b7、 b8、b9、b10、b11和b12十二个b面焊脚。

5.这类pcb板布局结构存在一些问题:1、占用pcb板较大面积;2、后排焊盘遮挡前排焊盘,导致前排焊盘情况无法直接观察到,不易发现焊接不良;3、高频信号焊盘a2、a3、b10、b11,a10、a11、b2、b3与低频信号焊盘a5、 a6、a7、a8、b5、b6、b7、b8错位排列,易发生高低频信号之间干扰。

技术实现要素:

6.本实用新型要解决的技术问题在于,针对现有技术的上述缺陷,提出一种排布有usb type-c插座的pcb板,有利于更加合理化利用pcb板空间,且保证高频更加稳定。

7.本实用新型解决其技术问题所采用的技术方案是:提供一种排布有usbtype-c插座的pcb板,具有与usb type-c插座的二十四个焊脚相对应的表面贴焊盘与直插焊盘混合的单排焊盘,从一侧往另一侧,该单排焊盘的排布为:第一直插焊盘;第一表面贴焊盘组;第二直插焊盘;第二表面贴焊盘组;第三直插焊盘;第三表面贴焊盘组;以及第四直插焊盘。

8.在一些实施例中,该第一直插焊盘对应于该usb type-c插座的a面焊脚 a1和b面焊脚b12共两个焊脚。

9.在一些实施例中,该第一表面贴焊盘组由四个焊盘构成,对应于该usbtype-c插座的a面焊脚a2、a面焊脚a3、b面焊脚b11和b面焊脚b10共四个焊脚。

10.在一些实施例中,该第二直插焊盘对应于该usb type-c插座的a面焊脚 a4和b面焊脚b9共两个焊脚。

11.在一些实施例中,该第二表面贴焊盘组由八个焊盘构成,对应于该usbtype-c插座的a面焊脚a5、b面焊脚b8、b面焊脚b7、a面焊脚a6、a面焊脚a7、b面焊脚b6、b面焊脚b5和a

面焊脚a8共八个焊脚。

12.在一些实施例中,该第三直插焊盘对应于该usb type-c插座的b面焊脚b4和a面焊脚a9共两个焊脚。

13.在一些实施例中,该第三表面贴焊盘组由四个焊盘构成,对应于该usbtype-c插座的a面焊脚a10、a面焊脚a11、b面焊脚b3和b面焊脚b2共四个焊脚。

14.在一些实施例中,该第四直插焊盘对应于该usb type-c插座的a面焊脚 a12和b面焊脚b1共两个焊脚。

15.本实用新型的有益效果在于,通过巧妙地采用表面贴焊盘与直插焊盘混合的单排焊盘排布结构,能够缩小usb type-c插座占用产品pcb板空间,提升 pcb板空间利用率,使产品更加迷你化,并且降低pcb板生产成本及难度;并且,用于传输高频信号的第一表面贴焊盘组和第三表面贴焊盘组集中,提高 pcb板上的高频布线性能;另外,用于传输电源的第二直插焊盘、第三直插焊盘间隔在用于传输高频信号的第一表面贴焊盘组、第三表面贴焊盘组和用于传输低频信号的第二表面贴焊盘组之间,使高频信号与低频信号分区隔离,避免信号干扰。

附图说明

16.下面将结合附图及实施例对本实用新型作进一步说明,附图中:

17.图1为现有的usb type-c插座的立体结构示意。

18.图2为现有的排布有usb type-c插座的pcb板的俯视结构示意。

19.图3为本实用新型的usb type-c插座的立体结构示意。

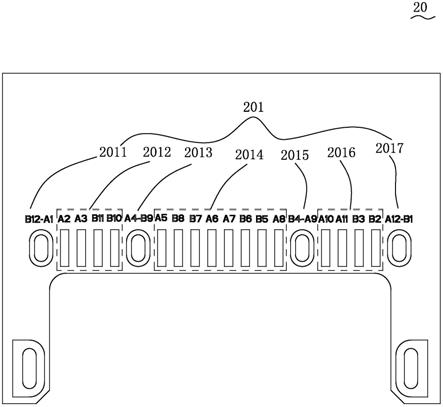

20.图4为本实用新型的排布有usb type-c插座的pcb板的俯视结构示意。

具体实施方式

21.现结合附图,对本实用新型的较佳实施例作详细说明。

22.参见图3,图3为本实用新型的usb type-c插座的立体结构示意。本实用新型提出一种usb type-c插座10,具有二十四个焊脚1,这二十四个焊脚 1采用表面贴与直插混合的单排排布结构。具体地,从一侧往另一侧,这些焊脚1的排列为:两个电源地焊脚pow1,四个高频信号焊脚hf1,两个电源正焊脚pow2,八个低频信号焊脚lf,两个电源正焊脚pow3,四个高频信号焊脚hf2 以及两个电源地焊脚pow4。

23.可以理解的是,这二十四个焊脚1与现有的二十四个焊脚1a在电气上是一一对应的,改变的只是焊脚的排布。具体而言,将a/b面的电源焊脚(包括电源地焊脚和电源正焊脚)进行了前后靠拢地排布的处理,采用直插方式,得到电源焊脚pow1、pow2、pow3和pow4;将a/b面的高频信号焊脚进行了横向合并的处理,采用表面贴方式,得到高频信号焊脚hf1和hf2;将a/b面的低频信号焊脚进行了横向合并的处理,采用表面贴方式,得到低频信号焊脚 lf。

24.参见图4,图4为本实用新型的排布有usb type-c插座的pcb板的俯视结构示意。该pcb板具有与usb type-c插座10的二十四个焊脚1相对应的表面贴焊盘与直插焊盘混合的单排焊盘201,从一侧往另一侧,该单排焊盘201 的排布为:第一直插焊盘2011,对应于a面焊脚a1和b面焊脚b12共两个焊脚;第一表面贴焊盘组2012由四个焊盘构成,对应于a面焊脚

a2、a面焊脚a3、b面焊脚b11和b面焊脚b10共四个焊脚;第二直插焊盘2013,对应于a 面焊脚a4和b面焊脚b9共两个焊脚;第二表面贴焊盘组2014由八个焊盘构成,,对应于a面焊脚a5、b面焊脚b8、b面焊脚b7、a面焊脚a6、a面焊脚 a7、b面焊脚b6、b面焊脚b5和a面焊脚a8共八个焊脚;第三直插焊盘2015,对应于b面焊脚b4和a面焊脚a9共两个焊脚;第三表面贴焊盘组2016由四个焊盘构成,对应于a面焊脚a10、a面焊脚a11、b面焊脚b3和b面焊脚b2 共四个焊脚;以及第四直插焊盘2017,对应于a面焊脚a12和b面焊脚b1共两个焊脚。

25.与现有技术相比,本实用新型通过巧妙地采用表面贴焊盘与直插焊盘混合的单排焊盘排布结构,能够缩小usb type-c插座10占用产品pcb板20空间,提升pcb板20空间利用率,使产品更加迷你化,并且降低pcb板20生产成本及难度;并且,用于传输高频信号的第一表面贴焊盘组2012和第三表面贴焊盘组2016集中,提高pcb板20上的高频布线性能;另外,用于传输电源的第二直插焊盘2013、第三直插焊盘2015间隔在用于传输高频信号的第一表面贴焊盘组2012、第三表面贴焊盘组2016和用于传输低频信号的第二表面贴焊盘组2014之间,使高频信号与低频信号分区隔离,避免信号干扰。

26.应当理解的是,以上实施例仅用以说明本实用新型的技术方案,而非对其限制,对本领域技术人员来说,可以对上述实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改和替换,都应属于本实用新型所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1