一种光伏组件的制作方法

[0001]

本申请涉及光伏组件技术领域,具体的涉及含有反光焊带和部分重叠电池片的一种光伏组件。

背景技术:

[0002]

随着电池及组件技术的不断升级,市场对高可靠性、高性能、高产出、高功率及高能量密度的光伏组件需求越来越迫切,在当前大环境下,如何在有效的面积内提升组件发电量是光伏企业所关注的重点工作。

[0003]

目前,行业内提升光伏组件单位面积发电量的技术方案如下:a、缩小片间距至0.5mm,而常规片间距为2mm,此方案片间距的缩小虽大大提高了组件单位面积发电量,但由于片间距过小,对设备精度要求极高及过小的片间距易提高隐裂及破片风险;b、缩小片间距至-0.5mm,通过设备拍扁工装将一定厚度的焊带拍扁至一定的厚度,此拍扁后的焊带厚度一般为0.15mm左右,从而实现电池片与电池片之间的重叠;但是,此焊带的减薄需要借助物理外力的拍扁工装实现,但随着工装的精度及灵敏度下降,此方式难以实现拍扁厚度集中在0.15mm或理想的厚度,且存在拍扁过程表面锡层厚薄不均严重的现象,如果焊接过程中某个区域厚度太厚而形成高低差,层压过程中极易造成此处电池片的隐裂及破片风险。

技术实现要素:

[0004]

本实用新型针对现有技术的上述不足,提供一种利于电池片之间重叠,且在焊接及层压过程中不易造成隐裂及破片,既能提升组件功率,又能解决过小的片间距或焊带由于拍扁导致厚薄不均而造成的隐裂及破片问题的光伏组件。

[0005]

为了解决上述技术问题,本申请采用的技术方案为:一种光伏组件,该光伏组件包括至少两片相互部分重叠设置的电池片和用于连接该两片电池片的反光焊带;所述的反光焊带由第一段焊带和第二段焊带构成,且第一段焊带和第二段焊带为一体成型设置。

[0006]

优选的,所述的第一段焊带包括焊接部和位于焊接部上的反光部,所述的焊接部的底面为平面状的焊接面、用以与部分重叠设置中的一片电池片的正面焊接;所述的第二段焊带为扁平状焊带,具有至少一个平面状的焊接面、用以与部分重叠设置中的另一片电池片的背面焊接。

[0007]

采用上述结构,本申请将电池片设置成部分重叠的结构,提高了组件单位面积发电量;同时结合特定结构的反光焊带,可以实现如下的技术效果:1.本申请的焊带包括了第一段焊带和第二段焊带,并且是通过设备一体成型制作而成;不需要像传统工艺一样需要对焊带借助物理外力进行拍扁操作,因此本申请这种一体成型结构可以保证焊带的厚度控制较精确,更加利于电池片之间的重叠,且在焊接及层压过程中不易造成隐裂及破片;2.本申请的这种分段式的反光焊带,一段为反光部分可以充分利用二次反射光线,提高组件功率;一段为扁平部分,且与电池片之间的焊接面都是平面状的,与电池片接触面积大,继而接触性能好,焊接强度高,大大提升力学性能,大大降低焊带脱虚焊风险,更利于重叠电池

片之间的焊接。

[0008]

优选的,所述的第一段焊带的厚度为0.05-0.4mm,所述的第二段焊带的厚度为0.1-0.3mm;采用上述结构,第一段焊带可以充分的实现反光效果,充分利用二次反射光线,提高组件功率;第二段焊带的这种厚度可以实现焊带厚度较薄,其上的锡层(焊接层)质地均匀光滑,从而可以降低背面封装材料的克重,且利于实现电池片与电池片之间的重叠而不造成由于焊带厚薄不均引起的隐裂及破片现象。

[0009]

进一步优选的,所述的第一段焊带的厚度大于第二段焊带的厚度;采用该结构,可以提高第一段焊带的反光效果,同时可以降低背面封装材料的克重,且利于实现电池片与电池片之间的重叠而不造成由于焊带厚薄不均引起的隐裂及破片现象。

[0010]

优选的,所述的第一段焊带的底面与第二段焊带的底面处于同一平面;该结构的设置结合一体式的设置方式,可以有效的提高焊带的强度,在上述特定厚度的设计下仍然可以避免焊带折断风险的发生。

[0011]

优选的,所述的焊接部的横截面呈矩形,反光部的横截面呈非矩形;采用上述结构,下部的焊接部呈现矩形结构,可以增加与电池片的接触面积,接触性能好,焊接强度高;而上部的非矩形反光部则可以更好的实现反光效果,提升组件功率。上述的非矩形的反光部的横截面比如可以是呈三角形、圆弧曲面形或者梯形等等形状;上述这些结构可以实现利用光线二次反射效应,使电池片受光部分接收更多光线,从而提高组件功率。

[0012]

进一步优选的,所述的第一段焊带焊接部的厚度与第二段焊带的厚度相等;该结构可以保持焊带与电池片足够的接触面积,并且利于加工。

[0013]

优选的,所述的两片相互部分重叠设置的电池片其重叠宽度为0.1-3mm。该尺寸的设定,既能够提高组件单位面积发电量,又能和结合本申请特定的反光焊带的结构有效降低隐裂及破片现象。

[0014]

优选的,所述的两片相邻设置的电池片相互重叠位置内为部分第二段焊带。

[0015]

优选的,所述电池片为全片、半片、1/3片、1/4片、1/5片、1/6片、1/7片或者1/8片。

附图说明

[0016]

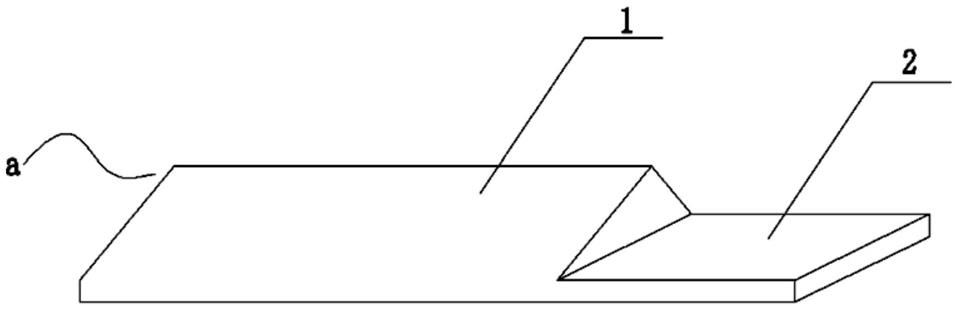

图1为本申请反光部的横截面呈三角形的反光焊带的结构示意图。

[0017]

图2为图1的反光部的横截面的结构示意图。

[0018]

图3为本申请反光部的横截面呈梯形的反光焊带的结构示意图。

[0019]

图4为图3的反光部的横截面的结构示意图。

[0020]

图5为本申请反光部的横截面呈圆弧曲面的反光焊带的结构示意图。

[0021]

图6为图5的反光部的横截面的结构示意图。

[0022]

图7为含有本申请的反光焊带的电池串的结构示意图(背面可见)。

[0023]

图8为含有本申请的反光焊带的电池串的结构示意图(正面可见)。

[0024]

图9为含有本申请的反光焊带的电池串的部分截面结构示意图。

[0025]

图10为含有本申请的电池串的光伏组件的结构示意图。

[0026]

如附图所示:a.反光焊带,1.第一段焊带,1.1.焊接部,1.2.反光部,2.第二段焊带,2.1.平面状的焊接面,3.电池片,3.1.重叠部。

具体实施方式

[0027]

附图和以下说明描述了本申请的特定实施例以教导本领域技术人员如何制造和使用本申请的最佳模式。为了教导实用新型原理,已简化或省略了一些常规方面。本领域技术人员应该理解源自这些实施例的变型落在本实用新型的范围内。本领域技术人员应该理解下述特征能够以各种方式结合以形成本申请的多个变型。由此,本申请并不局限于下述特定实施例,而仅由权利要求和它们的等同物限定。

[0028]

本申请的上下、左右、第一、第二,两侧边沿等等位置的限定,就是以附图展现的方向为准,是为了更好的解释本申请的实用新型构思和展现技术方案,并非是用来限定本申请的保护范围;本申请所述的重叠可以是接触式的重叠或者非接触式的重叠。

[0029]

如附图1-9所示,本申请的一种光伏组件,该光伏组件包括至少两片相互部分重叠设置的电池片3和用于连接该两片电池片的反光焊带a(具体的反光焊带的结构如附图1-6所示);所述的反光焊带由第一段焊带1和第二段焊带2构成,且第一段焊带和第二段焊带为一体成型设置。

[0030]

作为优选实施例,如附图1-6、9所示,本申请上述的光伏组件其中的反光焊带的结构可以设置成如下结构:所述的第一段焊带包括焊接部1.1和位于焊接部上的反光部1.2,所述的焊接部的底面为平面状的焊接面、用以与部分重叠设置中的一片电池片的正面焊接;所述的第二段焊带为扁平状焊带,具有至少一个平面状的焊接面2.1、用以与部分重叠设置中的另一片电池片的背面焊接。

[0031]

具体的,如附图9所示,本申请的光伏组件,其中的反光焊带位于两片部分重叠的电池片之间,第一段焊带完全位于电池片的正面上方,第二段焊带由于衔接需要、其底面部分位于第一段焊带焊接的电池片的正面上、顶面即平面状的焊接面则与另一块电池片的背面焊接;此处的焊接主要是指需要与电池片的主栅线连接,从而实现光伏组件的功能。

[0032]

本申请所述的第一段焊带的厚度为0.05-0.4mm,所述的第二段焊带的厚度为0.1-0.3mm。更优选的,所述的第一段焊带的厚度大于第二段焊带的厚度,从而兼顾反光功效和焊接电池片的需要。

[0033]

具体的,作为一种实施方式,如图1、3或者5所示,所述的第一段焊带1的底面与第二段焊带2的底面处于同一平面;该结构的设置结合一体式的设置方式,可以有效的提高焊带的强度,在上述特定厚度的设计下仍然可以避免焊带折断风险的发生。

[0034]

从附图2、4或者6可知,本申请所述的焊接部的横截面呈矩形,反光部的横截面呈非矩形;采用上述结构,下部的焊接部呈现矩形结构,可以增加与电池片的接触面积,接触性能好,焊接强度高;而上部的非矩形反光部则可以更好的实现反光效果,提升组件功率。

[0035]

更具体的,如附图1-2所示,作为一种实施例,所述的反光部1.2的横截面呈三角形;作为另一种实施例,如附图3-4所示,所述的反光部1.2的横截面呈梯形;作为又一种实施例,如附图5-6所示,所述的反光部1.2的横截面呈圆弧曲面形;上述这些结构可以实现利用光线二次反射效应,使电池片受光部分接收更多光线,从而提高组件功率。本申请的上述反光部的结构不仅仅局限于上述实施例的结构形状的描述,只要是可以实现电池片受光部分接收更多光线,从而提高组件功率的结构都认为是落入本申请的保护范围。

[0036]

作为一种实施例,本申请所述的第一段焊带1的焊接部1.1的厚度与第二段焊带的厚度相等,此处的第一段焊带的焊接部厚度为附图1-6中所示从焊接部的底面延伸至反光

部的底面之间的垂直距离,第二段焊带的厚度为该段焊带的底面至顶面之间的垂直距离;该结构可以保持焊带与电池片足够的接触面积,并且利于加工。而且,本申请的第一段焊带的焊接部的横截面面积也与第二段焊带的横截面面积相等,且二者之间是一体延伸构成的形状相同的矩形结构。

[0037]

具体的,附图7为本申请电池串的背面可见的结构示意图,电池串中的电池片3彼此重叠设置构成重叠部3.1,相邻重叠的电池片用本申请的反光焊带a进行焊接,此图中显示出来的反光焊带均为第二段焊带2。

[0038]

具体的,附图8为本申请电池串的正面可见的结构示意图,电池串中的电池片3彼此重叠设置构成重叠部3.1,相邻重叠的电池片用本申请的反光焊带a进行焊接,此图中显示出来的反光焊带均为第一段焊带1。

[0039]

本申请所述的两片相邻设置的电池片呈部分重叠,其重叠宽度为0.1-3mm(重叠宽度为沿着焊带长度方向延伸的两片相邻电池片相互重叠的宽度)。该尺寸的设定,既能够提高组件单位面积发电量,又能结合本申请特定的反光焊带的结构、有效避免电池片的隐裂及破片现象。

[0040]

所述的两片相互部分重叠设置的电池片其相互重叠的位置之间为部分第二段焊带,如附图9所示,即在两片相邻设置的电池片相互重叠形成的间隙内设置的是部分第二段焊带,而第一段焊带不在此处出现,防止将两片电池片之间的距离增大而造成电池片的隐裂及破片现象,也是为了避免反光部被设置于重叠间隙间而影响反光效果。

[0041]

本申请中提及的电池片电池片可以为全片、半片(1/2)、1/3片、1/4片、1/5片、1/6片、1/7片或者1/8片均适应本申请的技术方案,电池片规格并不做特殊设定。

[0042]

本申请上述结构的电池组件,作为一种实施例,具体的可以如附图10所示,即为含有本申请反光焊带、重叠的电池片的完整电池组件。

[0043]

本申请的焊带其材料包括内部的铜材制备的芯材和包覆于芯材外部的锡材制备的锡层。本申请与电池片正面焊接的焊接面和与背面焊接的焊接均可以是平面状的焊接面,以增加焊带与电池片之间的接触面积和焊接牢固度。本申请的一体成型设置是指本申请的焊带是通过设备制作一气呵成,非二次加工,厚度控制精确;第一段焊带和第二段焊带不需要后期再拼接或者拍扁操作。

[0044]

本发明光伏组件引入一种分段式的反光焊带,此焊带一段为反光部分,充分利用二次反射光线,提高组件功率,一段为扁平部分,此处厚度按需设计,且锡层较均匀,通过设备制作而成,非二次加工,厚度控制较精确,利于电池片之间重叠,且在焊接及层压过程中不易造成隐裂及破片,此分段式反光焊带的应用既能提升组件功率,又能解决过小的片间距或拍扁厚薄不均而造成的隐裂及破片现象;且较薄的厚度可适当降低背面封装材料的克重。

[0045]

通过上述技术方案的涉及,本申请具备如下优点和有益效果:

[0046]

1.焊带反光部分,充分利用二次反射光线,提高组件功率;

[0047]

2.焊带扁平部分,厚度较薄、通过设备制作一气呵成,非二次加工,厚度控制精确,利于电池片之间重叠,且在焊接及层压过程中不易造成隐裂及破片;

[0048]

3.焊带扁平部分,由于厚度较薄,可适当降低背面封装材料克重,节约组件成本;

[0049]

4.在金属互联方面:此焊带焊接底面较圆丝焊带宽,与电池片接触面积大,继而接

触性能好,焊接强度高,而圆丝焊带与电池片的接触面积小,接触性差,焊接强度低;

[0050]

5.电池片与电池片之间进行重叠,大大缩小电池串的长度,进而缩小组件的面积,提升组件效率,提高组件单位面积发电量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1