直流接触器的线圈组件装配机构的制作方法

[0001]

本实用新型属于直流接触器技术领域,具体的说是涉及一种直流接触器的线圈组件装配机构。

背景技术:

[0002]

目前,常见的直流接触器线圈通常是采用以下三种方式来固定,一是设计与u型磁轭配合的凹槽来固定,该种方式设计的配合间隙过小难以装配,间隙过大又不能可靠固定,效果不理想;二是在线圈骨架底部设计两个对称分布的凸起与u型磁轭上相应分布的孔配合来固定,此方式与上述第一种方式有同样的问题,且加工难度大,效果也不理想;三是在上述基础上使用胶水粘合固定,虽然能可靠的固定线圈,但成本增加,生产效率极大的降低。

技术实现要素:

[0003]

为了克服上述缺陷,本实用新型提供了一种直流接触器的线圈组件装配机构,不仅能够可靠的固定线圈组件,还能提高生产效率。

[0004]

本实用新型为了解决其技术问题所采用的技术方案是:一种直流接触器的线圈组件装配机构,包括线圈骨架、u型轭铁、静铁芯、动铁芯和导磁片,所述线圈骨架包括圆筒形的骨架本体和固定于该骨架本体两端的环形的侧板,所述线圈骨架的骨架本体外周绕制漆包线后安装于所述u型轭铁内,所述静铁芯和动铁芯依次装配于所述骨架本体的上端和下端内,所述导磁片安装于所述u型轭铁上端开口位置并位于所述静铁芯上方,所述u型轭铁底部中心设有圆形的第一定位凸起,所述线圈骨架安装于所述u型轭铁内时,所述第一定位凸起对应卡入所述骨架本体的下端内,所述骨架本体的下端的内侧面上设有若干对对称分布的加强筋;所述静铁芯的上端部的外周设有绕其一周的环形的滚花,该滚花的半径大于所述骨架本体的上端的半径。

[0005]

作为本实用新型的进一步改进,所述加强筋沿平行于所述骨架本体的轴线方向设置。

[0006]

作为本实用新型的进一步改进,所述导磁片中心设有与静铁芯配合铆接的中心孔。

[0007]

作为本实用新型的进一步改进,所述静铁芯的上端部分半径小于其余部分半径,并对应卡入所述导磁片的中心孔内。

[0008]

作为本实用新型的进一步改进,所述导磁片的长度方向的两个侧边设置有方形的第二定位凸起,所述u型轭铁的两个上端面上对应设有方形的定位凹槽,所述导磁片通过所述第二定位凸起与所述u型轭铁的定位凹槽卡合固定连接。

[0009]

作为本实用新型的进一步改进,所述线圈骨架的位于上方的侧板向上形成用于安装导磁片的顶部凹槽,以及位于下方的侧板向下形成用于和u型轭铁配合的底部凹槽。

[0010]

本实用新型的有益效果是:本实用新型首先通过静铁芯上设置的滚花与线圈骨架

的过盈配合来固定线圈顶部x、y方向的位移自由度,其次由u型磁轭底部的第一定位凸起与线圈骨架底部的对称分布的四个可破坏加强筋的过盈配合来固定线圈底部x、y方向的位移自由度;再其次由线圈骨架底部和顶部的与u型磁轭相应的凹槽和导磁片配合限制线圈x、y方向的角度自由度;以及最后通过与u型磁轭铆接在的导磁片来限制线圈在z方向的自由度;通过上述结构设置不仅能可靠的固定线圈,还能提高生产效率。

附图说明

[0011]

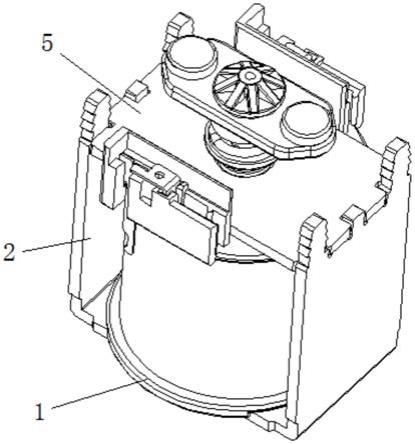

图1为本实用新型立体结构示意图;

[0012]

图2为本实用新型剖面结构示意图;

[0013]

图3为本实用新型所述线圈骨架剖面结构示意图;

[0014]

图4为本实用新型所述静铁芯结构示意图;

[0015]

图5为图4剖面结构示意图;

[0016]

图6为本实用新型所述导磁片结构示意图;

[0017]

图7为本实用新型所述u型轭铁结构示意图。

[0018]

结合附图,作以下说明:

[0019]

1——线圈骨架;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11——骨架本体;

[0020]

111——加强筋;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12——侧板;

[0021]

13——顶部凹槽;

ꢀꢀꢀꢀꢀꢀꢀꢀ

14——底部凹槽;

[0022]

2——u型轭铁;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21——第一定位凸起;

[0023]

22——定位凹槽;

ꢀꢀꢀꢀꢀꢀꢀꢀ

3——静铁芯;

[0024]

31——滚花;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4——动铁芯;

[0025]

5——导磁片;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

51——中心孔;

[0026]

52——第二定位凸起。

具体实施方式

[0027]

以下结合附图,对本实用新型的一个较佳实施例作详细说明。但本实用新型的保护范围不限于下述实施例,即但凡以本实用新型申请专利范围及说明书内容所作的简单的等效变化与修饰,皆仍属本实用新型专利涵盖范围之内。

[0028]

参阅图1-5,为本实用新型所述的一种直流接触器的线圈组件装配机构,包括线圈骨架1、u型轭铁2、静铁芯3、动铁芯4和导磁片5,线圈骨架1包括圆筒形的骨架本体11和固定于该骨架本体两端的环形的侧板12,线圈骨架的骨架本体外周绕制漆包线后安装于u型轭铁2内,u型轭铁2底部中心设有圆形的第一定位凸起21,线圈骨架1安装于u型轭铁2内时,第一定位凸起21对应卡入骨架本体11的下端内,骨架本体101的下端的内侧面上设有若干对对称分布的加强筋111,使得骨架本体101和第一定位凸起21之间过盈配合,来固定线圈底部的x\y方向的位移自由度。优选的,该加强筋111为两对,并沿平行于所述骨架本体11的轴线方向设置。

[0029]

静铁芯3和动铁芯4依次装配于骨架本体11的上端和下端内,静铁芯3的外周设有绕其一周的环形的滚花31,该滚花的半径大于骨架本体11的上端的半径。这样在组装时,静铁芯3通过其上设置的滚花和线圈骨架1的骨架本体11过盈配合实现定位,从而限制线圈顶

部x\y方向的位移自由度。

[0030]

导磁片5安装于u型轭铁2上端开口位置并位于静铁芯3上方,导磁片中心设有与静铁芯配合铆接的中心孔51;静铁芯的上端部分半径小于其余部分半径,并对应卡入所述导磁片的中心孔51内;导磁片的长度方向的两个侧边设置有方形的第二定位凸起52,u型轭铁2的两个上端面上对应设有方形的定位凹槽21,导磁片通过所述第二定位凸起52述u型轭铁2的定位凹槽21卡合固定连接。另外,线圈骨架的位于上方的侧板向上形成用于安装导磁片的顶部凹槽13,以及位于下方的侧板向下形成用于和u型轭铁配合的底部凹槽14。

[0031]

该直流接触器的线圈组件装配机构在装配时,首先将绕好漆包线的线圈组件压入u型轭铁内,确保u型轭铁在宽度方向上完全落入线圈骨架对应位置的底部凹槽14内,即使线圈骨架上的底部凹槽14与u型轭铁贴合;其次,将静铁芯和导磁片铆接好,并和动铁芯及推杆组件组装一起形成传动组件,共同组装到线圈骨架中心的安装孔内,由于静铁芯上设置的滚花,既能可靠地固定线圈又能放置组装过程中塑料屑影响产品正常工作。

[0032]

由此可见,本实用新型首先通过静铁芯上设置的滚花与线圈骨架的过盈配合来固定线圈顶部x、y方向的位移自由度,其次由u型磁轭底部的第一定位凸起与线圈骨架底部的对称分布的四个可破坏加强筋的过盈配合来固定线圈底部x、y方向的位移自由度;再其次由线圈骨架底部和顶部的与u型磁轭相应的凹槽和导磁片配合限制线圈x、y方向的角度自由度;以及最后通过与u型磁轭铆接在的导磁片来限制线圈在z方向的自由度;通过上述结构设置不仅能可靠的固定线圈,还能提高生产效率。

[0033]

在以上的描述中阐述了很多具体细节以便于充分理解本实用新型。但是以上描述仅是本实用新型的较佳实施例而已,本实用新型能够以很多不同于在此描述的其它方式来实施,因此本实用新型不受上面公开的具体实施的限制。同时任何熟悉本领域技术人员在不脱离本实用新型技术方案范围情况下,都可利用上述揭示的方法和技术内容对本实用新型技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。凡是未脱离本实用新型技术方案的内容,依据本实用新型的技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均仍属于本实用新型技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1