高频线低压成型结构的制作方法

:

1.本实用新型涉及高频线产品技术领域,特指一种高频线低压成型结构。

背景技术:

:

2.高频线(高频率信号线),是供高频信号传送用的连接线。高频线一般都是屏蔽线,信号传输时因导体有阻抗而导致遗失些许,它的使用很广范。

3.usb3.2 type

‑

c to type

‑

c高频线已经广泛被应用,其包括高频线以及设置于该高频线两端的usb3.2 type

‑

c连接器和type

‑

c连接器,该usb3.2 type

‑

c连接器与高频线装配结构一般为:高频线端部先成型塑胶内模,该高频线的芯线伸出于该塑胶内模外,并在塑胶内模前端设置具有线槽的塑胶线夹,该芯线排入塑胶线夹的夹槽,且该芯线端部伸出于该塑胶线夹外,并与pcb板的焊点接触,再焊接固定,且该pcb板插装固定于该塑胶线夹前端,usb3.2 type

‑

c连接器则与pcb板固定连接,然后在塑胶内模和usb3.2 type

‑

c连接器上安装屏蔽壳,该屏蔽壳覆盖塑胶线夹和pcb板,最后在成型塑胶外模,以形成插头。由于需要采用塑胶线夹对高频线的芯线进行芯线固定及排布,以致该高频线的芯线露出塑胶内模外的部分较长,即芯线的导体及导体外围的铝箔和绝缘均预留较长,这样因铝箔预留过长会影响高频特性(阻抗/串音/衰减),再者塑胶线夹中的线槽卡位会使芯线受到压迫,会使绝缘变形导致高频特性受到影响;由于需要采用塑胶线夹对高频线的芯线进行芯线固定及排布,以致整个插头部分的长度较长,再者采用塑胶线夹与pcb板定位,其定位在作用有限,无法保证产品装配质量。

4.有鉴于此,本发明人提出以下技术方案。

技术实现要素:

:

5.本实用新型的目的在于克服现有技术的不足,提供一种高频线低压成型结构。

6.为了解决上述技术问题,本实用新型采用了下述技术方案:该高频线低压成型结构包括:高频线,其前端均匀排布有上下两排芯线;内模座,其通过低压注塑方式一体成型于高频线前端,并包覆芯线的后端部分,且该芯线的导电体伸出于该内模座前端面外,且该内模座前端面还成型有一限位槽,该限位槽位于两排芯线之间;pcb板,该pcb板后端插入并固定于内模座前端面的限位槽中,且两排芯线的导电体分别与pcb板后端上下两端面设置的金属焊盘接触,并焊接固定;连接器,其设置于pcb板前端,且该连接器中上下两排端子的引脚与pcb板前端上下两端面设置的金属触点接触,并焊接固定;屏蔽壳,其固定于该内模座和连接器后端外围上,且该屏蔽壳盖住pcb板;外模,其一体注塑成型于该屏蔽壳、内模座及连接器后端和高频线的前端外围。

7.进一步而言,上述技术方案中,所述屏蔽壳、内模座及连接器后端外围还注塑成型有绝缘体,所述外模覆盖于该绝缘体外围。

8.进一步而言,上述技术方案中,所述限位槽呈凸字形,该pcb板后端具有与该限位槽适配的凸部,该凸部卡嵌固定于该限位槽中。

9.进一步而言,上述技术方案中,所述内模座上端面或下端面成型有防呆槽。

10.进一步而言,上述技术方案中,所述屏蔽壳包括有通过上下包夹固定于内模座和连接器后端外围的上壳体和下壳体,该上壳体两侧均设置有向外凸出的卡孔;该下壳体两侧均设置有卡片,该卡孔压入该卡片中,令上壳体和下壳体紧固在一起。

11.进一步而言,上述技术方案中,所述上壳体前端及两侧分别成型有第一包夹片、第二包夹片、第三包夹片;所述下壳体前端及两侧分别成型有第四包夹片、第五包夹片、第六包夹片;该第一包夹片、第二包夹片、第三包夹片及第四包夹片、第五包夹片、第六包夹片配合包夹固定于该连接器中金属壳的后端外围。

12.进一步而言,上述技术方案中,所述上壳体和下壳体上分别成型有向内凸伸的第一防退片和第二防退片,该第一防退片和第二防退片均抵压于连接器中金属壳的后端面。

13.进一步而言,上述技术方案中,所述上壳体后端还设置有包线夹,该下壳体后端还设置有垫片,该垫片贴装于高频线前端,且该包线夹包住该垫片及高频线前端。

14.进一步而言,上述技术方案中,所述连接器为usb3.2 type

‑

c连接器。

15.采用上述技术方案后,本实用新型与现有技术相比较具有如下有益效果:本实用新型在将高频线放入低压成型机内注塑成型内模座时,采用治具将芯线排布定位,以致内模座可以与芯线一体固定,使芯线呈上下两排均匀排布内模座前端,以致后期无需在内模座前端安装线夹排布芯线,不仅可以缩短长度,还可减少零件而降低成本、简化产品结构复杂程度,提高组装效率;由于无需安装线夹,而芯线直接沿内模座前端面伸出,使芯线伸出部分较短,即可使芯线内铝箔的预留长度保持在一个较短的长度,从而提高其高频特性。再者,由于没有线夹中的线槽卡位压迫芯线,其能有效避免变形,以及低压成型的胶料注塑压力较小,对于模内芯线的压迫变形小,从而降低对信号的影响,保证高频特性。另外,由于pcb板后端直接插入并固定于内模座前端面的限位槽中,其装配结构较为稳定。

附图说明:

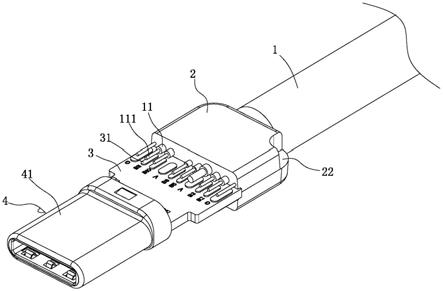

16.图1是本实用新型的立体图;

17.图2是本实用新型的内部结构图;

18.图3是本实用新型的立体分解图;

19.图4是本实用新型未装配外模和绝缘体时的立体图;

20.图5是本实用新型中上壳体的立体图;

21.图6是本实用新型中内模座的立体图。

具体实施方式:

22.下面结合具体实施例和附图对本实用新型进一步说明。

23.见图1

‑

6所示,为一种高频线低压成型结构,其包括:高频线1,其前端均匀排布有上下两排芯线11;内模座2,其通过低压注塑方式一体成型于高频线1前端,并包覆芯线11的后端部分,且该芯线11的导电体111伸出于该内模座2前端面外,且该内模座2前端面还成型有一限位槽21,该限位槽21位于两排芯线11之间;pcb板3,该pcb板3后端插入并固定于内模座2前端面的限位槽21中,且两排芯线11的导电体111分别与pcb板3后端上下两端面设置的金属焊盘31接触,并焊接固定;连接器4,其设置于pcb板3前端,且该连接器4中上下两排端

子的引脚401与pcb板3前端上下两端面设置的金属触点32接触,并焊接固定;屏蔽壳5,其固定于该内模座2和连接器4后端外围上,且该屏蔽壳5盖住pcb板3;外模6,其一体注塑成型于该屏蔽壳5、内模座2及连接器4后端和高频线1的前端外围。本实用新型在将高频线1放入低压成型机内注塑成型内模座2时,采用治具将芯线排布定位,以致内模座2可以与芯线11一体固定,使芯线11呈上下两排均匀排布内模座2前端,以致后期无需在内模座前端安装线夹排布芯线,不仅可以缩短长度,还可减少零件而降低成本、简化产品结构复杂程度,提高组装效率;由于无需安装线夹,而芯线11直接沿内模座2前端面伸出,使芯线11伸出部分较短,即可使芯线11内铝箔的预留长度保持在一个较短的长度,从而提高其高频特性。再者,由于没有线夹中的线槽卡位压迫芯线11,其能有效避免变形,以及低压成型的胶料注塑压力较小,对于模内芯线的压迫变形小,从而降低对信号的影响,保证高频特性。另外,由于pcb板3后端直接插入并固定于内模座2前端面的限位槽21中,其装配结构较为稳定。

24.所述屏蔽壳5、内模座2及连接器4后端外围还注塑成型有绝缘体7,所述外模6覆盖于该绝缘体7外围,以此可进一步保证产品结构装配的稳定性。

25.所述限位槽21呈凸字形,该pcb板3后端具有与该限位槽21适配的凸部30,该凸部30卡嵌固定于该限位槽21中,使该pcb板3与内模座2稳定装配,保证产品使用寿命。

26.所述内模座2上端面或下端面成型有防呆槽22,通过该防呆槽22实现防呆,即能在加工中避免出现因放置正反的错误导致的不良。

27.所述屏蔽壳5包括有通过上下包夹固定于内模座2和连接器4后端外围的上壳体51和下壳体52,该上壳体51两侧均设置有向外凸出的卡孔511;该下壳体52两侧均设置有卡片521,该卡孔511压入该卡片521中,令上壳体51和下壳体52紧固在一起,其装配结构极为稳定。

28.所述上壳体51前端及两侧分别成型有第一包夹片512、第二包夹片513、第三包夹片514;所述下壳体52前端及两侧分别成型有第四包夹片522、第五包夹片523、第六包夹片524;该第一包夹片512、第二包夹片513、第三包夹片514及第四包夹片522、第五包夹片523、第六包夹片524配合包夹固定于该连接器4中金属壳41的后端外围,使该上壳体51和下壳体52与连接器4中金属壳41形成稳定装配。

29.所述上壳体51和下壳体52上分别成型有向内凸伸的第一防退片515和第二防退片525,该第一防退片515和第二防退片525均抵压于连接器4中金属壳41的后端面,可有效防止该连接器4中金属壳41在插拔过程中出现后退的现象,保证对插质量。

30.所述上壳体51后端还设置有包线夹516,该下壳体52后端还设置有垫片526,该垫片526贴装于高频线1前端,且该包线夹516包住该垫片526及高频线1前端。

31.所述连接器4为usb3.2 type

‑

c连接器。当然,本实用新型中的连接器4为usb3.2 type

‑

c连接器为例,连接器4还可以采用其他类似结构的连接器,例如usb3.0 type

‑

c连接器或hdmi连接器等。

32.本实用新型在将高频线1放入低压成型机内注塑成型内模座2时,采用治具将芯线排布定位,以致内模座2可以与芯线11一体固定,使芯线11呈上下两排均匀排布内模座2前端,以致后期无需在内模座前端安装线夹排布芯线,不仅可以缩短长度,还可减少零件而降低成本、简化产品结构复杂程度,提高组装效率;由于无需安装线夹,而芯线11直接沿内模座2前端面伸出,使芯线11伸出部分较短,即可使芯线11内铝箔的预留长度保持在一个较短

的长度,从而提高其高频特性。再者,由于没有线夹中的线槽卡位压迫芯线11,其能有效避免变形,以及低压成型的胶料注塑压力较小,对于模内芯线的压迫变形小,从而降低对信号的影响,保证高频特性。另外,由于pcb板3后端直接插入并固定于内模座2前端面的限位槽21中,其装配结构较为稳定。

33.当然,以上所述仅为本实用新型的具体实施例而已,并非来限制本实用新型实施范围,凡依本实用新型申请专利范围所述构造、特征及原理所做的等效变化或修饰,均应包括于本实用新型申请专利范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1