一种用于含弯折内导体射频绝缘子的烧结模具的制作方法

1.本实用新型属于射频绝缘子加工技术领域,涉及一种用于含弯折内导体射频绝缘子的烧结模具。

背景技术:

2.射频绝缘子的种类繁多,一般都包括外导体、插设在外导体中的内导体以及设置在外导体与内导体之间用于密封及绝缘的封接玻璃。对于某些射频绝缘子,其内导体往往需要折弯一次或两次。这类产品一般是用于20ghz信号的传输,高频信号传输时由于趋肤效应,信号是趋于内导体表面传输,这样就要求内导体表面必须平整、光滑,不允许表面有凹坑、划伤等缺陷,否则会加大信号传输的损耗,影响产品的性能和可靠性。

3.目前,这类射频绝缘子在烧结加工时,由于其形状的特殊性,一般是先采用直线内导体进行装配和烧结,烧结完成后再对直线内导体进行折弯,以满足图纸的要求。这种方式很容易造成内导体划伤、变形,并且发生封接玻璃因受到震动而密封性不良的现象,成品率基本上是65%左右,远远无法满足要求,并且还给产品的密封性和信号损耗留下一定隐患。同时,这种方式对操作人员的技能要求很高,使用工装夹具的力度必须恰到好处,否则内导体会变形失圆,后续会很难挑选。

技术实现要素:

4.本实用新型的目的是提供一种用于含弯折内导体射频绝缘子的烧结模具,通过设计一种组合模具,可直接采用符合要求的弯折内导体进行直接进行装配和烧结成形。

5.本实用新型的目的可以通过以下技术方案来实现:

6.一种用于含弯折内导体射频绝缘子的烧结模具,所述的射频绝缘子包括外导体、插设在外导体中的内导体以及设置在外导体与内导体之间的封接玻璃,所述的内导体呈弯折状,所述的烧结模具包括模具基板,该模具基板上开设有多个产品放置腔,所述的产品放置腔包括由下而上依次设置的内导体头部插孔、外导体定位腔、内导体支撑块放置腔及内导体尾部定位腔,所述的外导体定位腔与外导体相适配,所述的内导体支撑块放置腔内设有与内导体相适配的内导体支撑块,所述的内导体尾部定位腔内设有内导体尾部定位块。每个产品放置腔内放置一个射频绝缘子,以便同时对多个射频绝缘子进行烧结。内导体尾部定位块的作用是保证高温时(980℃)内导体的形状和同心度符合要求(由于高温时内导体变软并且长度较长而产生形变,会对内导体的同心度产生影响,同时变形后的形状也不符合图纸的要求)。

7.进一步地,所述的内导体包括内导体头部、内导体中部及内导体尾部,所述的内导体头部与内导体中部之间设有内导体第一弯折部,所述的内导体中部与内导体尾部之间设有内导体第二弯折部,所述的内导体头部插设在外导体中。

8.进一步地,所述的内导体头部的中心轴与内导体中部的中心轴相垂直,所述的内导体头部的中心轴与内导体尾部的中心轴相平行。

9.进一步地,所述的内导体头部插孔与内导体头部相适配,并且所述的内导体头部插孔的底部贯穿模具基板。内导体头部插孔用于容纳内导体头部。

10.进一步地,所述的模具基板的底部设有石墨平板。

11.进一步地,所述的内导体支撑块的内部开设有与内导体头部相适配的内导体头部定位孔。内导体头部定位孔用于对内导体头部进行定位。

12.进一步地,所述的内导体支撑块的顶部开设有与内导体第一弯折部相适配的内导体第一弯折部导向槽,该内导体第一弯折部导向槽与内导体头部定位孔的顶部相连。内导体第一弯折部导向槽用于内导体第一弯折部的过渡。

13.优选地,所述的内导体支撑块可采用组合形式,由2个完全一样的半内导体支撑块对齐后拼接而成为一个整圆。

14.进一步地,所述的内导体尾部定位块的底部开设有与内导体中部相适配的内导体中部定位槽。内导体中部定位槽用于对内导体中部进行定位。

15.进一步地,所述的内导体尾部定位块的底部还设有与内导体第二弯折部相适配的内导体第二弯折部让位槽,该内导体第二弯折部让位槽与内导体中部定位槽的一端相连。内导体第二弯折部让位槽用于内导体第二弯折部的过渡。

16.进一步地,所述的内导体尾部定位块的内部开设有与内导体尾部相适配的内导体尾部定位孔,该内导体尾部定位孔的底部与内导体第二弯折部让位槽相连。内导体尾部定位孔用于对内导体尾部进行定位。

17.优选地,所述的内导体支撑块及内导体尾部定位块的外形均呈圆柱状。

18.本实用新型的应用过程为:

19.1)将模具基板放置在石墨平板上,用来定位内导体头部引出端的长度尺寸,然后依次装入外导体、封接玻璃后,盖上内导体支撑块,这样就可以保证烧结时产品的同心度,满足产品性能要求;

20.2)盖好内导体支撑块后,插入已预加工成型的内导体(已剔除机加工时产生的表面不符合要求的内导体),再将内导体尾部定位块的内导体尾部定位孔对齐内导体尾部,轻轻放入模具基板内,完成装配,之后即可进行烧结。

21.与现有技术相比,本实用新型具有以下特点:

22.1)通过设计一种组合式模具,能够直接将符合要求的内导体进行装配,之后即可直接进行烧结成形,而省去了直线内导体的折弯步骤,不仅大大提高了产品的成品率,将一次成品率提高为96%左右,可以完全保证产品的技术要求,并且提高了加工效率;

23.2)对操作人员的要求降低,一般装配人员即可完成,实用性好。

附图说明

24.图1为本实用新型中射频绝缘子的主视剖视结构示意图;

25.图2为本实用新型中烧结模具的俯视结构示意图;

26.图3为本实用新型中产品放置腔的主视剖视结构示意图;

27.图4为本实用新型中内导体支撑块的主视剖视结构示意图;

28.图5为本实用新型中内导体尾部定位块的主视剖视结构示意图;

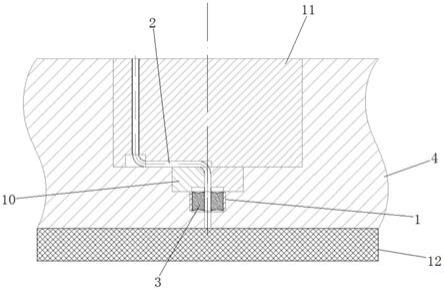

29.图6为本实用新型中装配完成后的烧结模具的主视剖视结构示意图;

30.图中标记说明:

31.1—外导体、2—内导体、201—内导体头部、202—内导体中部、203—内导体尾部、204—内导体第一弯折部、205—内导体第二弯折部、3—封接玻璃、4—模具基板、5—产品放置腔、6—内导体头部插孔、7—外导体定位腔、8—内导体支撑块放置腔、9—内导体尾部定位腔、10—内导体支撑块、11—内导体尾部定位块、12—石墨平板、13—内导体头部定位孔、14—内导体第一弯折部导向槽、15—内导体中部定位槽、16—内导体第二弯折部让位槽、17—内导体尾部定位孔。

具体实施方式

32.下面结合附图和具体实施例对本实用新型进行详细说明。本实施例以本实用新型技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于下述的实施例。

33.实施例:

34.如图1所示的射频绝缘子包括外导体1、插设在外导体1中的内导体2以及设置在外导体1与内导体2之间的封接玻璃3,内导体2呈弯折状。内导体2包括内导体头部201、内导体中部202及内导体尾部203,内导体头部201与内导体中部202之间设有内导体第一弯折部204,内导体中部202与内导体尾部203之间设有内导体第二弯折部205,内导体头部201插设在外导体1中。内导体头部201的中心轴与内导体中部202的中心轴相垂直,内导体头部201的中心轴与内导体尾部203的中心轴相平行。

35.如图2所示的一种用于含弯折内导体射频绝缘子的烧结模具,包括模具基板4,该模具基板4上开设有多个产品放置腔5。如图3所示,产品放置腔5包括由下而上依次设置的内导体头部插孔6、外导体定位腔7、内导体支撑块放置腔8及内导体尾部定位腔9,外导体定位腔7与外导体1相适配,内导体支撑块放置腔8内设有与内导体2相适配的内导体支撑块10,内导体尾部定位腔9内设有内导体尾部定位块11。

36.内导体头部插孔6与内导体头部201相适配,并且内导体头部插孔6的底部贯穿模具基板4。模具基板4的底部设有石墨平板12。

37.如图4所示,内导体支撑块10的内部开设有与内导体头部201相适配的内导体头部定位孔13。内导体支撑块10的顶部开设有与内导体第一弯折部204相适配的内导体第一弯折部导向槽14,该内导体第一弯折部导向槽14与内导体头部定位孔13的顶部相连。

38.如图5所示,内导体尾部定位块11的底部开设有与内导体中部202相适配的内导体中部定位槽15。内导体尾部定位块11的底部还设有与内导体第二弯折部205相适配的内导体第二弯折部让位槽16,该内导体第二弯折部让位槽16与内导体中部定位槽15的一端相连。内导体尾部定位块11的内部开设有与内导体尾部203相适配的内导体尾部定位孔17,该内导体尾部定位孔17的底部与内导体第二弯折部让位槽16相连。

39.烧结模具的应用过程为:

40.1)将模具基板4放置在石墨平板12上,用来定位内导体头部201引出端的长度尺寸,然后依次装入外导体1、封接玻璃3后,盖上内导体支撑块10,这样就可以保证烧结时产品的同心度,满足产品性能要求;

41.2)盖好内导体支撑块10后,插入已预加工成型的内导体2(已剔除机加工时产生的

表面不符合要求的内导体2),再将内导体尾部定位块11的内导体尾部定位孔13对齐内导体尾部203,轻轻放入模具基板4内,如图6所示,完成装配,之后即可进行烧结。

42.上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用实用新型。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本实用新型不限于上述实施例,本领域技术人员根据本实用新型的揭示,不脱离本实用新型范畴所做出的改进和修改都应该在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1