一种混光模组、采用该混光模组的显示装置及设计方法与流程

1.本发明涉及一种混光模组及其显示装置,还涉及该混光模组的设计方法。

背景技术:

2.mini led背光与led没有本质区别,是一种背光技术,单个led尺寸大幅度缩小。通常,作为混光模组使用时,led封装在pcb板上,以矩阵方式排列。由于led数量远远多于ccfl数量,可以把每一个led作为独立光源使用,组成一个动态分区背光,提升显示设备动态对比度,实现hdr显示。在尺寸缩小后,构成一个mini led混光模组需要更多led灯,动态分区也会更多,能轻易制造成曲面。在技术原理上,mini led背光其实就是led背光的升级,原本led灯条仅仅是一条,利用导光板实现亮度铺展,而mini led背光则是利用数量极多的超小尺寸的led灯组实现背光效果。这样一来,mini led背光不仅能将调光分区数(local dimming zones)做得更细致,达到高动态范围(hdr)呈现高对比度效果,还能缩短光学距离(od)以降低整机厚度达到薄型化需求。

3.现有直下式背光模组,一般采用五面出光光源由背板、反射片、led灯条、支撑柱、膜片等组成。由于五面出光led光源的中心亮度比四周更高,因此led光源的出光会集中在光照中心区域,两个led光源的照射区域之间就会有间隙,区域存在暗区,混光不均。

4.常规背光技术方案中五面出光led光源发光角度小,通常为150

°

,led正上方的光强比四周的高,需要借助透镜将正上方的出光分散到周围,但透镜分散光线的能力有限,容易出现相邻光源间将出现暗区,导致面光源出现明暗交界,混光不均匀;增大混光距离,将导致背光模组整体厚度增大,使系统变得厚重;增加膜片厚度和增多膜片层数,也会导致背光模组厚度增大,成本增加。

技术实现要素:

5.本发明要解决的技术问题是提供一种具有反射结构的混光模组,利用反射光来补偿背光模组的暗区,可解决混光模组出光面的亮度不均的技术问题,还提供采用该混光模组的显示装置及该混光模组的设计方法。

6.为解决上述技术问题,本发明的技术方案为:一种混光模组,其创新点在于:包括具有印刷电路的主基板,以及至少一个设置在主基板上的芯片级发光单元,设置在芯片级发光单元上方的扩散板,所述芯片级发光单元包括led芯片、背光支架、遮光元件和支撑元件,

7.所述led芯片直接或间接贴装在主基板上实现驱动控制;

8.所述背光支架贴装在主基板上,背光支架具有一环绕在led芯片外围的杯状反射面;

9.所述遮光元件通过支撑元件悬空设置在led芯片的正上方;

10.所述杯状反射面将芯片直接出射及从遮光元件反射的光线反射至待补光区,限定与led芯片主出光方向一定夹角范围内的圆锥区域为待补光区,该待补光区的夹角范围θ

b

在0~

±

30

°

。

11.优选的,所述led芯片外覆盖有封装层,所述封装层设置在led芯片的顶部与侧壁上形成球形包裹或csp芯片。

12.优选的,所述led芯片为rgb三基色芯片,三颗三基色芯片被共同包覆在封装层内。

13.优选的,所述led芯片贴装在一子基板上,所述子基板贴装在主基板上,所述led芯片外围的子基板上表面涂覆有下反射层。

14.优选的,所述下反射层的宽度在0.5~1.5mm。

15.优选的,所述子基板、背光支架为一整体结构。

16.优选的,所述杯状反射面的下边沿高度低于led芯片的下表面高度。

17.优选的,所述遮光元件的下表面为球面结构或中心向下凹陷的锥体结构。

18.优选的,所述遮光元件的下表面的锥体结构锥面与水平面的夹角为0~25

°

。

19.优选的,所述遮光元件、支撑元件整体注塑在背光支架上。

20.优选的,所述遮光元件下表面距led芯片底面的距离为0.2~1.0mm。

21.优选的,所述支撑元件为支撑柱,所述遮光元件通过数根支撑柱悬空设置在led芯片的正上方,支撑柱的下端固定在主基板或背光支架上。

22.优选的,所述支撑元件为悬挂的格栅状框架,所述芯片级发光单元有多个,各芯片级发光单元共用一个格栅状框架,格栅状框架的栅格孔内可单独连接一个位于led芯片正上方的遮光元件。

23.优选的,所述支撑元件为悬挂在扩散板下表面的支撑柱,支撑柱的下端连接遮光元件。

24.优选的,所述支撑柱为成型在扩散板下表面的透明材质柱体,该透明材质柱体的下端表面为球面结构或中心向下凸起的倒锥体结构,在该球面结构或倒锥体结构的表面直接通过电镀、喷涂或浸泡涂层的方法覆盖高反射层,该高反射层为遮光元件。

25.优选的,所述支撑元件的表面设置有高反射层,或支撑元件为透明材质,所述支撑元件的顶部截面自下而上逐渐减小。

26.还提供一种显示装置,其创新点在于:所述显示装置采用上述的混光模组作为背光源。

27.还提供一种设计混光模组的方法,其创新点在于所述步骤为:

28.s1:确定混光模组需要达到的dhr最大数值:dhr

max

;

29.s2:选择芯片级发光单元的led芯片规格;

30.s3:为芯片级发光单元选择合适的遮光元件规格:

31.d

z

与d

x

的关系满足以下条件:d

x

<d

z

<d

x

+2h

z

*tan30

°

,且h

z

为0.2~1mm,d

x

为led芯片与其封装层的整体尺寸,h

z

遮光元件下表面距led芯片底面的距离,d

z

为遮光元件在水平方向宽度;

32.得到d

z

、h

z

的尺寸范围;

33.s4:计算背光支架的杯状反射面规格参数:

34.s4.1:首先,根据混光模组的光学od高度设定待补光区域,来提高芯片级发光单元在光学od高度位置的光强均匀度,确保此高度下光强差值不超过15%:

35.限定与led芯片主出光方向一定夹角范围内的区域为待补光区,该待补光区夹角

范围为θ

b

;

36.当所述混光模组的dhr

max

需要达到2.75时,设定θ

b

为

‑

30

°

~+30

°

;

37.当所述混光模组的dhr

max

需要达到3.0时,设定θ

b

为

‑

30

°

~+30

°

;

38.当所述混光模组的dhr

max

需要达到3.5时,设定θ

b

为

‑

25

°

~+25

°

;

39.s4.2:然后,根据待补光区所需补充的总能量计算需要对应用于补光的区域,以便通过背光支架的杯状反射面将补光区域的光线反射补充至待补光区域;

40.限定与led芯片主出光方向一定夹角范围内的区域为补光区,该补光区夹角范围为θ

o

;

41.当所述混光模组的dhr

max

需要达到2.75时,计算得到对应的θ

o

为

‑

50~

‑

90

°

以及50~90

°

;

42.当所述混光模组的dhr

max

需要达到3.0时,计算得到对应的θ

b

为

‑

30

°

~+30

°

;设定θ

o

为

‑

70~

‑

90

°

以及70~90

°

;

43.当所述混光模组的dhr

max

需要达到3.5时,计算得到对应的θ

b

为

‑

25

°

~+25

°

;设定θ

o

为

‑

75~

‑

90

°

以及75~90

°

;

44.s4.3:根据需要达到的光强曲线,选择通过背光支架的杯状反射面将补光区的光反射至待补光区的中心点至另一侧边缘之间,并使得直射向杯状反射面最下层的光反射至待补光区的另一侧边缘,使得直射向杯状反射面最上层的光反射至待补光区的中心;利用该两处光的光学路径计算得以下关系式,

45.关系式一:

46.l

f

=

‑

od/tan2θ

f

‑

od*tanθ

b

,且l

f

>0;

47.关系式二:

48.h

f

=[od*sinθ

o

*cos(2θ

f

‑

θ

o

)]/[2*sin(θ

f

‑

θ

o

)*cos(θ

f

‑

θ

o

)];

[0049]

其中,od为已知的光学od高度位置,l

f

为背光支架的杯状反射面最下层距led芯片的水平距离,h

f

为背光支架的杯状反射面高度,θ

f

为背光支架的杯状反射面与水平面的夹角;

[0050]

得到l

f

、h

f

之间的函数关系;

[0051]

s4.4:限定l

f

与d

f

的范围:

[0052]

利用射向杯状反射面最下层的光反射至待补光区的另一侧边缘的光需要避开遮光元件的遮挡这一条件得到:

[0053]

关系式三

[0054]

od*tanθ

b

+1/2d

z

≤od*tanθ

b

+l=(od*tanθ

b

+l

f

)*(0d

‑

h

z

)/od;

[0055]

即od*tanθ

b

+1/2d

z

≤(od*tanθ

b

+l

f

)*(0d

‑

h

z

)/od;

[0056]

l

f

≥(od*tanθ

b

+1/2d

z

)*od/(0d

‑

h

z

)

‑

od*tanθ

b

>0;

[0057]

其中,l为遮光元件所在高度下,led芯片中心垂线距最下层的光反射至待补光区另一侧边缘的一道光线之间的水平距离;

[0058]

利用下反射层的宽度范围这一条件的得到:

[0059]

关系式四

[0060]

l

f

≥l

下

+1/2d

x

,且l

下

=0.5~1.5mm;

[0061]

s5:确定l

f

以及对应的h

f

数值:

[0062]

选择具体的d

z

、h

z

以及od数值,代入关系式一、二、三、四中,计算同时满足上述多个关系式的数值范围;将该l

f

的数值范围与对应的h

f

、θ

f

数值范围作为杯状反射面的基本参数范围。

[0063]

本发明的优点在于:

[0064]

(1)本发明提出的在一种背光结构,可有效利用光源反射的部分光来补偿背光模组出光层出光,使出光层的亮度分布更加均匀;这种反射光补偿的方法不仅解决了混光模组出光层的亮度不均的问题,而且避免了反射光的损失,提高了亮度与整体的显示效果。

[0065]

(2)采用本发明的背光结构后,可以在保持混光模组显示模组厚度不变的情况下,增大led光源排列间距,从而减少了led光源的使用量,有效地降低了混光模组的生产与制造成本;

[0066]

(3)本发明的混光模组光补偿技术方案可实现区域消光,提高动态显示范围,进一步提升显示性能。

[0067]

(4)本发明提供的混光模组的设计方法能够快速实现不同hdr要求的设计,大大提升了制造效率。

附图说明

[0068]

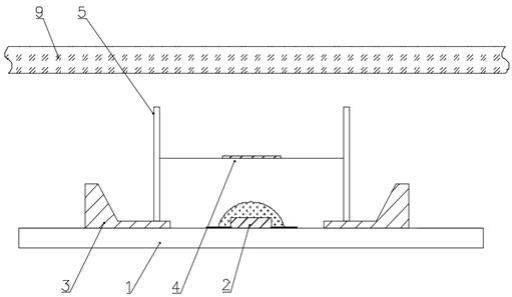

图1为本发明中混光模组结构示意图。

[0069]

图2为本发明实施例1的混光模组结构示意图。

[0070]

图3为本发明实施例1中采用第二种支撑元件的混光模组结构示意图。

[0071]

图4为本发明实施例1中采用第三种支撑元件的混光模组结构示意图。

[0072]

图5为本发明实施例2的混光模组结构示意图。

[0073]

图6为本发明快速设计混光模组方法中补光前光强曲线与理想光强曲线图。

[0074]

图7为本发明快速设计混光模组方法中对混光层部分的补光原理图。

具体实施方式

[0075]

本发明的混光模组如图1所示,包括具有印刷电路的主基板1,以及至少一个设置在主基板1上的芯片级发光单元,以及设置在芯片级发光单元上方的扩散板9,芯片级发光单元包括led芯片2、背光支架3、遮光元件4和支撑元件5,其中,

[0076]

led芯片2直接或间接贴装在主基板1上实现驱动控制,在led芯片2外可以选择覆盖有封装层8,该封装层8设置在led芯片的顶部与侧壁上形成球形包裹或csp芯片。

[0077]

背光支架3贴装在主基板1上,背光支架3具有一环绕在led芯片2外围的杯状反射面;

[0078]

遮光元件4通过数根支撑元件5悬空设置在led芯片2的正上方,支撑元件5的下端固定在主基板1或背光支架3上。

[0079]

采用上述混光模组作为背光源应用于显示装置上时,扩散板距离led芯片2底部的高度为光学od高度。

[0080]

在此光学od高度所处的水平面上,限定与led芯片主出光方向一定夹角范围内的圆锥区域为待补光区,其选择在

‑

30

°

~+30

°

;与led芯片主出光方向一定夹角范围内的区域为补光区,其选择

‑

50~

‑

90

°

以及50~90

°

之间;

[0081]

背光支架3的杯状反射面满足以下条件:

[0082]

选择通过背光支架的杯状反射面将芯片直接出射及从遮光元件反射的光线反射至待补光区。更优选的选择,通过背光支架的杯状反射面将补光区的光大致反射至待补光区的中心点至另一侧边缘之间,并使得射向杯状反射面最下层的光大致反射至待补光区的另一侧边缘,使得射向杯状反射面最上层的光大致反射至待补光区的中心。

[0083]

实施例1:

[0084]

本实施例中,如图2所示,led芯片2间接贴装在主基板1上,具体的,led芯片2贴装在一子基板6上,子基板6贴装在主基板1上,led芯片2外围的子基板6上表面涂覆有下反射层7,其用于将射向基板的光反射到出光面一侧,达到混合补光的效果,提高光的利用率。本实施例中,下反射层的宽度在0.5~1.5mm。在led芯片2外可以覆盖有封装层8,该封装层8设置在led芯片的顶部与侧壁上形成球形包裹。该封装层8通过模压和点胶的方式形成球形或者矩形透明胶,有利于光的出射,便于光在里面更均匀的混合。

[0085]

遮光元件4的下表面既可以为平面,也可以为中心向下凹陷的锥体结构,本实施例中,遮光元件4的下表面的锥体结构锥面与水平面的夹角大于0且不大于25

°

,建议在5~25

°

之间。遮光元件4下表面距led芯片2底面的距离在0.2~1.0mm之间为宜,在此距离条件范围内,混光层具有很好的整体混光均匀性。

[0086]

作为本实施例更详细的方案,子基板6、背光支架3为一整体成型的结构,这样,能够更加精准的控制贴装精度,减少贴装定位次数,提高制造效率。

[0087]

此外,对于支撑元件5,其有多种方案:

[0088]

支撑元件5为支撑柱,遮光元件4通过数根支撑柱悬空设置在led芯片2的正上方,支撑柱的下端固定在主基板1或背光支架3上,参见图2。

[0089]

支撑元件为悬挂在扩散板下表面的支撑柱,支撑柱的下端连接遮光元件,参见图3。

[0090]

支撑元件为悬挂的格栅状框架,所述芯片级发光单元有多个,各芯片级发光单元共用一个格栅状框架,格栅状框架的栅格孔内可单独连接一个位于led芯片正上方的遮光元件,参见图4。

[0091]

支撑元件5的表面建议设置有高反射层,或着支撑元件5为透明材质,支撑元件的顶部截面最好自下而上逐渐减小。

[0092]

作为本实施例更详细的方案,背光支架3的杯状反射面下边沿高度应低于led芯片2的下表面高度,这样能够收集更大范围的光进行反射。

[0093]

实施例2:

[0094]

本实施例中结构与实施例1基本相同,包括具有印刷电路的主基板1,以及至少一个设置在主基板1上的芯片级发光单元,芯片级发光单元包括led芯片2、背光支架3、遮光元件4和支撑元件5,连接关系也相同,在led芯片2外也覆盖有封装层8,不同之处在于:

[0095]

本实施例中,led芯片2为rgb三基色芯片,三颗三基色芯片21、22、23被共同包覆在封装层8内,该封装层8优选透明胶层,即多颗led芯片被封装在一起后形成的光源封装单元。

[0096]

本实施例中,d

z

与d

x

的关系满足以下条件:d

x

<d

z

<d

x

+2h

z

*tan30

°

,且h

z

为0.2~1mm,d

x

为led芯片与其封装层的整体尺寸,h

z

遮光元件下表面距led芯片2底面的距离,d

z

为

遮光元件在水平方向宽度。需要注意的是,这里的芯片尺寸d

x

包含外面的封装层,若其为rgb三基色芯片,则该尺寸为三颗三基色芯片被共同包覆在封装层内后的整体尺寸。

[0097]

本实施例为采用上述实施例1的混光模组(遮光元件的下表面为平面)作为背光源的显示装置,其根据不同的dhr要求,遮光元件优选以下参数:

[0098]

限定混光模组需要达到的dhr最大数值为dhr

max

,dhr在本领域中是指:混光模组中相邻封装单元的间距与led芯片到混光层的高度之间的比值。而在本实施例1中,led芯片与封装层整体作为一个封装单元,实施例2中,三颗三基色led芯片与封装层整体作为一个封装单元。

[0099]

混光模组的dhr

max

=2.75,od=4mm时:

[0100]

1.243mm≤l

f

≤2.356mm,40

°

≤θ

f

≤60

°

,0<h

f

≤0.696mm。

[0101]

混光模组的dhr

max

=3.0,od=6mm时:

[0102]

1.04mm≤l

f

≤1.618mm,40

°

≤θ

f

≤60

°

,0<h

f

≤1.044mm。

[0103]

混光模组的dhr

max

=3.5,od=9mm时:

[0104]

0.885mm≤l

f

≤1.509mm,40

°

≤θ

f

≤60

°

,0<h

f

≤1.566mm。

[0105]

其中,θ

f

为杯状反射面与水平面的夹角,l

f

为杯状反射面的下边沿距led芯片中心的距离,h

f

为杯状反射面的高度。

[0106]

上述结构的混光模组均可用作显示装置的一种背光源。

[0107]

实施例三

[0108]

本发明提供一种快速设计本发明中混光模组的方法,其步骤为:1.

[0109]

s1:确定混光模组需要达到的dhr最大数值:dhr

max

;

[0110]

s2:选择芯片级发光单元的led芯片规格;

[0111]

s3:为芯片级发光单元选择合适的遮光元件规格:

[0112]

d

z

与d

x

的关系满足以下条件:d

x

<d

z

<d

x

+2h

z

*tan30

°

,且h

z

为0.2~1mm,d

x

为led芯片与其封装层的整体尺寸,h

z

遮光元件下表面距led芯片底面的距离,d

z

为遮光元件在水平方向宽度;

[0113]

得到d

z

、h

z

的尺寸范围;

[0114]

s4:计算背光支架的杯状反射面规格参数:

[0115]

s4.1:首先,根据混光模组的光学od高度设定待补光区域,来提高芯片级发光单元在光学od高度位置的光强均匀度,确保此高度下光强差值不超过15%:

[0116]

限定与led芯片主出光方向一定夹角范围内的区域为待补光区,该待补光区夹角范围为θ

b

;

[0117]

当所述混光模组的dhr

max

需要达到2.75时,设定θ

b

为

‑

30

°

~+30

°

;

[0118]

当所述混光模组的dhr

max

需要达到3.0时,设定θ

b

为

‑

30

°

~+30

°

;

[0119]

当所述混光模组的dhr

max

需要达到3.5时,设定θ

b

为

‑

25

°

~+25

°

;

[0120]

s4.2:然后,根据待补光区所需补充的总能量计算需要对应用于补光的区域,以便通过背光支架的杯状反射面将补光区域的光线反射补充至待补光区域;

[0121]

限定与led芯片主出光方向一定夹角范围内的区域为补光区,该补光区夹角范围为θ

o

;

[0122]

当所述混光模组的dhr

max

需要达到2.75时,计算得到对应的θ

o

为

‑

50~

‑

90

°

以及50

~90

°

;

[0123]

当所述混光模组的dhr

max

需要达到3.0时,计算得到对应的θ

b

为

‑

30

°

~+30

°

;设定θ

o

为

‑

70~

‑

90

°

以及70~90

°

;

[0124]

当所述混光模组的dhr

max

需要达到3.5时,计算得到对应的θ

b

为

‑

25

°

~+25

°

;设定θ

o

为

‑

75~

‑

90

°

以及75~90

°

;

[0125]

s4.3:根据需要达到的光强曲线,选择通过背光支架的杯状反射面将补光区的光反射至待补光区的中心点至另一侧边缘之间,并使得直射向杯状反射面最下层的光反射至待补光区的另一侧边缘,使得直射向杯状反射面最上层的光反射至待补光区的中心;利用该两处光的光学路径计算得以下关系式,

[0126]

关系式一:

[0127]

l

f

=

‑

od/tan2θ

f

‑

od*tanθ

b

,且l

f

>0;

[0128]

关系式二:

[0129]

h

f

=[od*sinθ

o

*cos(2θ

f

‑

θ

o

)]/[2*sin(θ

f

‑

θ

o

)*cos(θ

f

‑

θ

o

)];

[0130]

其中,od为已知的光学od高度位置,l

f

为背光支架的杯状反射面最下层距led芯片的水平距离,h

f

为背光支架的杯状反射面高度,θ

f

为背光支架的杯状反射面与水平面的夹角;

[0131]

得到l

f

、h

f

之间的函数关系;

[0132]

s4.4:限定l

f

与d

f

的范围:

[0133]

利用射向杯状反射面最下层的光反射至待补光区的另一侧边缘的光需要避开遮光元件的遮挡这一条件得到:

[0134]

关系式三

[0135]

od*tanθ

b

+1/2d

z

≤od*tanθ

b

+l=(od*tanθ

b

+l

f

)*(0d

‑

h

z

)/od;

[0136]

即od*tanθ

b

+1/2d

z

≤(od*tanθ

b

+l

f

)*(0d

‑

h

z

)/od;

[0137]

l

f

≥(od*tanθ

b

+1/2d

z

)*od/(0d

‑

h

z

)

‑

od*tanθ

b

>0;

[0138]

其中,l为遮光元件所在高度下,led芯片中心垂线距最下层的光反射至待补光区另一侧边缘的一道光线之间的水平距离;

[0139]

利用下反射层的宽度范围这一条件的得到:

[0140]

关系式四

[0141]

l

f

≥l

下

+1/2d

x

,且l

下

=0.5~1.5mm;

[0142]

s5:确定l

f

以及对应的h

f

数值:

[0143]

选择具体的d

z

、h

z

以及od数值,代入关系式一、二、三、四中,计算同时满足上述多个关系式的数值范围;将该l

f

的数值范围与对应的h

f

、θ

f

数值范围作为杯状反射面的基本参数范围。

[0144]

本实施例中s4.3原理为:

[0145]

如图6所示,图中虚线为补光前led芯片封装体的光强曲线,图中实线为理想的光强曲线,为了在对待补光区补光后达到理想的光强曲线,本发明通过将两侧阴影区a1、a2的能量补充至b区。

[0146]

其实际上是通过两部分实现:如图7所示,

[0147]

补光区直射向杯状反射面最上层的光强高于补光区直射向杯状反射面最下层的

光强;参见图中实线大圈区域,以及虚线大圈区域;同时,还通过led芯片激发出的光或者遮光元件反射的光通过led芯片外围下反射层以及基板二次反射向杯状反射面的光入射角度更大,其大部分反射至待补光区的中心点偏本侧一点,参见图中实线小圈区域以及虚线小圈区域,

[0148]

通过上述一次反射与二次反射的叠加最终实现所需的相对理想的光强曲线。

[0149]

实施例四:

[0150]

本实施例采用上述设计方法来制作dhr

max

需要达到2.75的混光模组,本实施例中,od为4mm,以led芯片规格长760μm、宽330μm、高150μm、外封装层的顶部封装层厚度230μm、侧部封装层厚度120μm为例。计算得到:

[0151]

1.243mm≤l

f

≤2.356mm,40

°

≤θ

f

≤60

°

,0<h

f

≤0.696mm,θ

f

优选43

°

时,本实施例当前od高度下,测得的整体均匀度:96.64%。

[0152]

实施例五:

[0153]

本实施例采用上述设计方法来制作dhr

max

需要达到3.0的混光模组,本实施例中,od为6mm,以led芯片规格长760μm、宽330μm、高150μm、外封装层的顶部封装层厚度230μm、侧部封装层厚度120μm为例。计算得到:

[0154]

1.04mm≤l

f

≤1.618mm,40

°

≤θ

f

≤60

°

,0<h

f

≤1.044mm,θ

f

优选45

°

时,本实施例当前od高度下,测得的整体均匀度:95.91%。

[0155]

实施例六:

[0156]

本实施例采用上述设计方法来制作dhr

max

需要达到3.5的混光模组,本实施例中,od为9mm,以led芯片规格长760μm、宽330μm、高150μm、外封装层的顶部封装层厚度230μm、侧部封装层厚度120μm为例。计算得到:

[0157]

0.885mm≤l

f

≤1.509mm,40

°

≤θ

f

≤60

°

,0<h

f

≤1.566mm,θ

f

优选54

°

时,本实施例当前od高度下,测得的整体均匀度:94.86%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1