燃料电池及其制造方法与流程

1.本公开涉及燃料电池及其制造方法。

背景技术:

2.燃料电池一般具有将多个单电池层叠而成的堆叠结构,并在所层叠的单电池之间设置有制冷剂流路。因此,在各单电池内、和邻接的单电池之间设置用于将反应气体或者制冷剂密封的密封构造。作为设置于邻接的单电池之间的密封构造,公知有具备包围气体歧管孔的垫圈、和包围包括制冷剂歧管孔在内的区域的垫圈的密封构造(例如,参照日本特开2017

‑

117521)。在上述的密封构造中,通过设置包围气体歧管孔的垫圈和包围制冷剂歧管孔的垫圈,从而在气体歧管孔与制冷剂歧管孔接近的部位,以并排延伸的方式形成上述两个垫圈。

3.这样,在将垫圈设置于气体隔离件的外表面上的燃料电池中,若因来自气体隔离件的外表面侧的加热而欲在沿着层叠方向与垫圈重叠的位置形成单电池内的密封部,则用于形成密封部的热输入受到垫圈抑制,从而密封部中的密封性有可能变得不充分。特别是如上述那样,在并排形成两个垫圈的部位,容易产生用于密封部的形成的热输入不足。

技术实现要素:

4.本公开能够作为以下的方式来实现。

5.(1)根据本公开的一个方式,提供将多个单电池层叠而成的燃料电池。上述单电池具备:膜电极接合体;一对气体隔离件,夹着上述膜电极接合体;以及线状的密封部,在上述一对气体隔离件之间,与上述一对气体隔离件粘合,上述燃料电池具备:垫圈,设置于相邻的上述单电池之间;第1歧管,在上述单电池的层叠方向上贯通上述燃料电池,并与供反应气体在上述膜电极接合体与上述气体隔离件之间流动的单电池内气体流路连通;以及第2歧管,与上述第1歧管邻接设置,在上述单电池的层叠方向上贯通上述燃料电池,并与供制冷剂在相邻的上述单电池之间流动的单电池间制冷剂流路连通,上述垫圈具备以包围上述第1歧管的外周的方式配置来将上述第1歧管密封的第1垫圈、和将上述第2歧管及上述单电池间制冷剂流路密封的第2垫圈,在从上述层叠方向观察上述燃料电池时,在上述第1歧管与上述第2歧管之间,从上述第1歧管朝向上述第2歧管依次配置有上述第1垫圈、上述密封部、上述第2垫圈。

6.根据该方式的燃料电池,在边加热边形成单电池内的密封部的情况下,能够抑制由垫圈妨碍对应形成密封部的场所的热输入。其结果是,提高密封部的密封强度变得容易,从而能够使燃料电池的密封部的密封性提高。

7.(2)也可以构成为:在上述方式的燃料电池的基础上,上述单电池在上述一对气体隔离件之间具备与上述膜电极接合体的外周部接合的绝缘片,上述第1歧管和上述第2歧管形成为贯通上述绝缘片与上述气体隔离件所层叠的部分,上述密封部是上述绝缘片的一部分。根据该方式的燃料电池,能够使用与膜电极接合体的外周部接合的绝缘片来形成与一

对气体隔离件粘合的线状的密封部。

8.本公开能够通过上述以外的各种方式实现,例如,能够通过燃料电池的制造方法、燃料电池用的单电池、单电池的制造方法、或者燃料电池中的密封部的配置方法等方式实现。

9.以下参考附图,对本发明的示例性实施例的特征、优点、以及技术和工业意义进行描述,在附图中,相同的附图标记表示相同的元件

附图说明

10.图1是表示单电池的结构的概略的分解立体图。

11.图2是表示单电池的概略结构的剖面示意图。

12.图3是第2气体隔离件的俯视图。

13.图4是表示燃料电池的制造方法的工序图。

14.图5是示意性地表示使用模具来进行加热冲压的样子的剖视图。

具体实施方式

15.a.燃料电池的整体结构:

16.图1是表示作为本公开的第1实施方式的燃料电池具备的单电池100的结构的概略的分解立体图。此外,图1和后述的各附图示意性地表示本实施方式的燃料电池的各部分的样子,图示的各部分的尺寸不表示具体的尺寸。本实施方式的燃料电池具有将多个单电池100层叠而成的堆叠结构。本实施方式的燃料电池是固体高分子型燃料电池,但也能够为固体氧化物型燃料电池等其他种类的燃料电池。单电池100具备膜电极气体扩散层接合体18(membrane electrode gas diffusion layer assembly18,以后,也称为mega18)、第1气体隔离件40和第2气体隔离件50、以及树脂片25。

17.mega18具备膜电极接合体(membrane electrode assembly,以后,也称为mea)、和夹持mea的一对气体扩散层,上述膜电极接合体具备电解质膜、和作为形成于电解质膜的各个面的催化剂电极层的阳极和阴极。树脂片25包围mea的外周部来保持mea。也将mea与树脂片25接合而成的构造称为“片接合体30”。在本实施方式中,树脂片25与mega18接合,本实施方式的片接合体30具备气体扩散层。片接合体30由第1气体隔离件40和第2气体隔离件50夹持。在mega18中,在电解质膜上形成阳极的一侧的面与第1气体隔离件40对置,在mega18与第1气体隔离件40之间形成供燃料气体流动的电池内燃料气体流路。在mega18中,在电解质膜上形成阴极的一侧的面与第2气体隔离件50对置,在mega18与第2气体隔离件50之间形成供氧化气体流动的电池内氧化气体流路。

18.在mega18中,电解质膜是由高分子电解质材料、例如氟树脂形成的质子传导性的离子交换膜,在湿润状态下示出良好的质子传导性。阳极和阴极是具有气孔的多孔质体,例如通过具有质子传导性的高分子电解质包覆担载有白金、或者白金合金等催化剂的导电性粒子、例如碳粒子而形成。气体扩散层由具有透气性和电子传导性的部件构成,例如,能够由发泡金属、金属网等金属制部件、或者碳布、碳纸等碳制部件形成。例如,通过将mea与气体扩散层冲压接合来获得mega18。

19.树脂片25使用热塑性树脂等树脂而形成,并且外形成型为矩形的框状。树脂片25

以堵塞中央的开口部25a的方式配置mea(mega18)来保持mea。另外,如图1所示,在树脂片25设置有多个狭缝部39。这些狭缝部39是用于使已叙述的电池内燃料气体流路或者电池内氧化气体流路、与在具备单电池100的燃料电池的内部形成的后述的气体歧管连通的构造。树脂片25也称为“绝缘片”。

20.树脂片25例如能够为在至少与第1气体隔离件40及第2气体隔离件50粘合的表面具备通过官能团的导入而赋予了粘合性的改性聚丙烯等改性聚烯烃(例如,三井化学有限公司制的admer;admer是注册商标)的片。若通过加热能够将树脂片25与第1气体隔离件40及第2气体隔离件50之间粘合,则也可以由与上述不同的材料形成树脂片25。

21.在本实施方式中,将树脂片25与第1气体隔离件40及第2气体隔离件50之间粘合是指,通过加热冲压,在树脂片25的表面与第1气体隔离件40及第2气体隔离件50的表面之间进行了化学反应,从而形成氢键、共价键。在树脂片25中,与第1气体隔离件40及第2气体隔离件50粘合的部位将单电池100内的流体的流路密封。对于将树脂片25与第1气体隔离件40及第2气体隔离件50粘合的部位的配置,之后详细地进行说明。

22.第1气体隔离件40和第2气体隔离件50是矩形的板状部件。第1气体隔离件40和第2气体隔离件50由不透气的导电性部件、例如将碳压缩而成为不透气的致密质碳等碳制部件、冲压成型的不锈钢等金属制部件形成。在图1中,对于为了形成反应气体的流路、制冷剂的流路而在第1气体隔离件40和第2气体隔离件50的表面形成的凹凸形状,省略了记载。

23.在图1中,将包括mea、第1气体隔离件40及第2气体隔离件50在内的部件的层叠方向(也是单电池100的层叠方向,也简称为层叠方向)表示为z方向。另外,在图1中,将与层叠方向垂直的方向、即与第1气体隔离件40及第2气体隔离件50的面平行并且相互垂直的两个方向表示为x方向和y方向。在第1气体隔离件40和第2气体隔离件50、以及树脂片25,在各自的外周附近,在沿着层叠方向相互重叠的位置设置有用于形成歧管的歧管孔31~36。沿着第1气体隔离件40和第2气体隔离件50以及树脂片25的外周的4个边中的在y方向上延伸的两个边的一个,形成有歧管孔31~33,沿着在y方向上延伸的两个边的另一个,形成有歧管孔34~36。

24.歧管是在层叠方向上贯通燃料电池,与形成于单电池100内的单电池内气体流路、或者形成于相邻的单电池100之间的单电池间制冷剂流路连通,并供反应气体或者制冷剂流通的流路。具体而言,歧管孔31、36形成与电池内氧化气体流路连通的氧化气体歧管,歧管孔33、34形成与电池内燃料气体流路连通的燃料气体歧管。另外,歧管孔32、35形成与单电池间制冷剂流路连通的制冷剂歧管。上述氧化气体歧管和燃料气体歧管也称为“第1歧管”,制冷剂歧管也称为“第2歧管”。另外,形成气体歧管的歧管孔31、33、34、36也称为“第1歧管孔”,形成制冷剂歧管的歧管孔32、35也称为“第2歧管孔”。在树脂片25中,在歧管孔31、33、34、36的每一个与中央的开口部25a之间,设置有已叙述的狭缝部39。

25.在第2气体隔离件50,在与片接合体30相接的面的背面侧的面配置有垫圈。垫圈将相邻的单电池100之间(以下,也简称为“电池之间”)的流体流路密封。垫圈能够由弹性体构成。作为使用的弹性体,例如,能够举出橡胶、或者热塑性弹性体。对于垫圈的配置,之后详细地进行说明。

26.b.密封部和垫圈的配置:

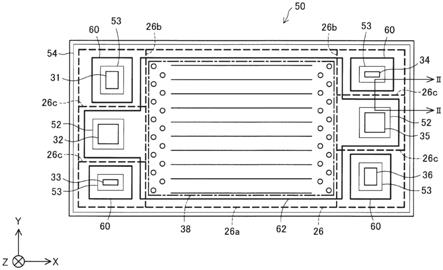

27.图2是表示单电池100的概略结构的剖面示意图,图3是第2气体隔离件50的俯视

图。图3所示的x、y、z方向与图1所示的x、y、z方向对应。图3表示从z方向观察第2气体隔离件50的样子,在图3中,示出与相邻的其他单电池对置的面、即形成单电池间制冷剂流路的面。在图3中,将与图2的剖面对应的位置表示为ii

‑

ii剖面。

28.如图2所示,单电池100具备第1垫圈60和第2垫圈62作为设置于第2气体隔离件50上的已叙述的垫圈。第1垫圈60和第2垫圈62在各个第2气体隔离件50中设置于在层叠方向上相互重叠的位置。第1垫圈60和第2垫圈62中的作为在层叠方向上突出的前端部的唇部与相邻的单电池100的第1气体隔离件40接触,在层叠方向上施加按压力,通过第1垫圈60和第2垫圈62产生反作用力,由此第1垫圈60和第2垫圈62将单电池之间的流体流路密封。

29.如图2所示,在单电池100具备的树脂片25,设置有作为将树脂片25与第1气体隔离件40及第2气体隔离件50粘合而形成的部位的密封部26。即,密封部26在作为一对气体隔离件的第1气体隔离件40与第2气体隔离件50之间设置于比mea靠单电池100的外周侧的位置,并与第1气体隔离件40及第2气体隔离件50粘合。密封部26在各个单电池100设置于在层叠方向上相互重叠的位置。

30.在图3中,将从层叠方向观察燃料电池时的、配置第1垫圈60和第2垫圈62、以及密封部26的位置重叠于第2气体隔离件50上来表示。第1垫圈60和第2垫圈62设置于第2气体隔离件50中的图3所示的表面上,在图3中,设置第1垫圈60和第2垫圈62的位置用粗实线表示。密封部26设置于第2气体隔离件50中的未在图3中示出的背面侧,在图3中,设置密封部26的位置用粗虚线表示。第1垫圈60和第2垫圈62、以及密封部26都沿着第2气体隔离件50的面形成为线状。

31.如图3所示,第1垫圈60沿着作为第1歧管孔的歧管孔31、33、34、36的外周配置,并包围第1歧管孔。由此,第1垫圈60在相邻的单电池100之间将作为气体歧管的第1歧管密封。

32.如图3所示,第2垫圈62包围在第2气体隔离件50上形成单电池间制冷剂流路的区域、和作为第2歧管孔的歧管孔32、35整体。由此,第2垫圈62将单电池间制冷剂流路、和作为制冷剂歧管的第2歧管一起密封。第1垫圈60和第2垫圈62形成为第1垫圈60密封的气体流路与第2垫圈62密封的制冷剂流路分离。

33.如图3所示,密封部26具备密封部26a、26b、26c。密封部26a沿着第2气体隔离件50的外周设置,包围形成歧管孔31~36的区域、和在单电池100内配置mea具备的电极的区域(以下,也将在层叠方向上与配置电极的区域重叠的区域称为发电区域38)整体。在图3中,用点划线包围发电区域38来表示。密封部26b在形成歧管孔31~33的区域与发电区域38之间、和形成歧管孔34~36的区域与发电区域38之间形成为在y方向上延伸的线段状,并且形成为各个端部与密封部26a中的在y方向上对置的部位相接。密封部26c在歧管孔31与32之间、歧管孔32与33之间、歧管孔34与35之间、以及歧管孔35与36之间分别形成为在x方向上延伸的线段状,并且形成为一个端部与密封部26a相接,另一端部与密封部26b相接。由此,歧管孔31~36和发电区域38分别独立地被密封部26包围。而且,在单电池100内,歧管孔31~36形成的歧管、和电池内燃料气体流路及电池内氧化气体流路被密封部26分别独立地密封。

34.如图1所示,在本实施方式的树脂片25,在各歧管孔31、33、34、36的附近并且各歧管孔31、33、34、36与mega18之间的区域设置有狭缝部39。各个狭缝部39具备作为从歧管孔31、33、34、36的外周附近朝向mega18的外周附近延伸的细长的多个贯通孔的狭缝。各个狭

缝在将树脂片25夹持于第1气体隔离件40和第2气体隔离件50时,在单电池100内形成使歧管孔31、33、34、36形成的气体歧管、与对应的单电池内气体流路连通的连通流路。即,通过狭缝部39,将歧管孔33、34与电池内燃料气体流路连通,并将歧管孔31、36与电池内氧化气体流路连通。

35.如上述那样,通过设置第1垫圈60和第2垫圈62、以及密封部26,在本实施方式的燃料电池中,在从层叠方向观察燃料电池时,在邻接的第1歧管(气体歧管)与第2歧管(制冷剂歧管)之间,从第1歧管朝向第2歧管,依次配置第1垫圈60、密封部(密封部26c)、第2垫圈62。这里,两个歧管“邻接”是指在两个歧管之间不存在其他的流路。具体而言,在从层叠方向观察燃料电池时,在两个歧管之间不存在其他的歧管、单电池内气体流路、以及单电池间制冷剂流路。

36.如图3所示,在本实施方式中,在从层叠方向观察第2气体隔离件50时,在歧管孔31、33、34、36的每一个、与和这些接近设置的第1垫圈60之间;以及歧管孔32、35的每一个、与和这些接近设置的第2垫圈62之间,不夹有其他的密封部件。但是,在第2气体隔离件50,在歧管孔31、33、34、36与第1垫圈60之间形成有分别包围歧管孔31、33、34、36的线状凸部53。另外,在歧管孔32、35与第2垫圈62之间形成有分别包围歧管孔32、35的线状凸部52。线状凸部52、53在第2气体隔离件50形成为向单电池间制冷剂流路侧成为凸起。

37.如图2所示,在第1气体隔离件40,在沿着层叠方向与上述线状凸部52、53重叠的位置以向单电池间制冷剂流路侧成为凸起的方式形成有线状凸部42、43。在层叠多个单电池100后,形成于一个单电池100具备的第2气体隔离件50的线状凸部52、53的各自的头顶部、与形成于与上述一个单电池100邻接的其他单电池100具备的第1气体隔离件40的线状凸部42、43的各自的头顶部接触。

38.并且,如图3所示,在第2气体隔离件50的外周附近,沿着第2气体隔离件50的外周,在比密封部26a靠近第2气体隔离件的外周的位置,以包围密封部26a的方式形成有向单电池间制冷剂流路侧为凸起的线状凸部54。而且,在第1气体隔离件40,在沿着层叠方向与上述线状凸部54重叠的位置也形成有相同的形状的线状凸部,在层叠多个单电池100时,这些线状凸部的头顶部接触(未图示)。

39.在层叠多个单电池100时,如上述那样,对置的线状凸部的头顶部接触,并且形成于第2气体隔离件50的第1垫圈60和第2垫圈62与第1气体隔离件40接触并压扁,从而产生反作用力。通过设置上述的各线状凸部,能够确保构成燃料电池的层叠体的强度,并且能够抑制各气体隔离件的倾斜来将由第1垫圈60和第2垫圈62产生的反作用力均匀化。在图3中,设置线状凸部52~54的位置用细的实线示出。

40.c.燃料电池的制造方法:

41.图4是表示本实施方式的燃料电池的制造方法的工序图。以下,基于图4,对密封部的形成所涉及的工序进行说明。

42.在制造燃料电池时,首先,准备mea10(步骤s100)。而且,制成片接合体30(步骤s110)。片接合体30通过将树脂片25与mea10的外周部接合而制成。在本实施方式中,在与树脂片25的接合之前,将mea10与气体扩散层冲压接合来制成mega18。而且,将mega的外周部中的电解质膜的露出部与树脂片25的开口部25a的内周部接合。

43.另外,准备作为一对气体隔离件的第1气体隔离件40和第2气体隔离件50(步骤

s120)。而且,在作为一个气体隔离件的第2气体隔离件50的一个面上配置第1垫圈60和第2垫圈62(步骤s130)。第1垫圈60和第2垫圈62例如能够通过注射模塑成型来形成于第2气体隔离件50上。或者,也可以使用粘合剂将第1垫圈60和第2垫圈62粘合于第2气体隔离件50上。

44.接下来,通过第1气体隔离件40和第2气体隔离件50来夹持片接合体30,并将第1气体隔离件40及第2气体隔离件50和片接合体30配置于用于加热冲压的模具之间(步骤s140)。而且,通过加热冲压形成密封部26,将树脂片25与第1气体隔离件40及第2气体隔离件50粘合(步骤s150),从而制成单电池100。具体而言,在步骤s140中,在第1气体隔离件40与第2气体隔离件50之间配置片接合体30,使得第2气体隔离件50中的设置第1垫圈60和第2垫圈62的面的背面侧的面与mea对置并与片接合体30相接。

45.图5是示意性地表示在步骤s150中使用模具来进行上述加热冲压的样子的剖视图。图5所示的剖面的位置是与图2所示的剖面相同的位置。在本实施方式中,作为模具,使用第1模70和第2模71。在步骤s150中使用的第1模70具备头部72。头部72设置为在形成图3所示的密封部26的位置与第2气体隔离件50相接。即,头部72形成为在被并排设置的第1垫圈60和第2垫圈62夹着的位置与第2气体隔离件50相接。

46.在步骤s150中,当在第1模70与第2模71之间配置各部件之后,向第1模70与第2模71之间施加载荷和热,并对树脂片25和第1气体隔离件40及第2气体隔离件50进行加热冲压,由此在树脂片25,在图3所示的位置形成密封部26。

47.在步骤s150之后,层叠多个形成有密封部26的单电池100而形成层叠体(步骤s160),并在层叠方向上将所获得的整个层叠体紧固,由此完成燃料电池。

48.根据如以上那样构成的本实施方式的燃料电池,在从层叠方向观察燃料电池时,在第1歧管(歧管孔31、33、34、36形成的气体歧管)、与第2歧管(歧管孔32、35形成的制冷剂歧管)之间,从第1歧管朝向第2歧管,依次配置有第1垫圈60、密封部26、第2垫圈62。因此,在边加热边形成单电池100内的密封部26的情况下,能够抑制由垫圈妨碍对应形成密封部26的场所的热输入。其结果是,提高密封部26的密封强度变得容易,从而能够使密封部26的密封性提高。

49.另外,根据本实施方式,通过使作为密封部件的树脂片25与第1气体隔离件40及第2气体隔离件50粘合而形成的线状的密封部26来构成单电池100内的密封构造。因此,为了形成该密封部26,能够使用加热冲压这一简便的方法。作为设置单电池100内的密封构造的方法,例如,也能够考虑以下方法,即,在一对气体隔离件之间配置密封部件,将该密封部件整体加热并使其固化,由此使密封部件与隔离件的接触面整体粘合。然而,这样的方法需要由热固化性树脂形成例如树脂片等密封部件并将树脂片整体加热来使其固化,从而用于粘合的工序需要比较长的时间。与此相对地,如本实施方式那样,在将热塑性树脂等在表面具备粘合性的材料的密封部件配置于隔离件之间,并通过加热冲压形成与模具形状相应的线状的密封部的情况下,能够以更短时间形成密封部,从而能够将制造工序效率化。

50.另外,根据本实施方式,通过在比密封部26靠近歧管的一侧设置垫圈(第1垫圈60或者第2垫圈62),能够抑制密封部26的剥离。由弹性体形成的第1垫圈60和第2垫圈62在第1气体隔离件40与第2气体隔离件50之间施加层叠方向的按压力并产生反作用力,由此进行密封,因此在通过歧管内的高压的流体施加将气体隔离件之间剥离的力时,对剥离的耐性

比通过粘合力实现密封性的密封部26强。因此,通过为上述配置,即使通过歧管内的流体的压力施加使第1气体隔离件40与第2气体隔离件50之间从歧管侧剥离的力,也能够提高燃料电池中的密封的耐久性。

51.此外,使相邻的第1气体隔离件40与第2气体隔离件50之间剥离的力还可以考虑除了在歧管中流动的流体的压力以外的力,因此以下进行说明。如已叙述的那样,若在层叠方向上观察将多个单电池100层叠而成的燃料电池,则在歧管(例如歧管孔34形成的气体歧管)与垫圈(例如第1垫圈60)之间,存在形成于第1气体隔离件40的线状凸部43、与形成于第2气体隔离件50的线状凸部53接触的接触部(参照图2)。通过在这样的线状凸部43与线状凸部53的接触部紧固燃料电池,从而在层叠方向上施加按压力。在图2中,用空心箭头示出了对构成接触部的第2气体隔离件50的线状凸部53施加层叠方向的力α的样子。若施加这样的力,则产生以线状凸部53从第2气体隔离件50中的与树脂片25相接的区域立起的部位亦即部位f为支点使第2气体隔离件50从树脂片25剥下的方向的力β。在图2中,用箭头表示上述部位f,并用空心箭头表示在第2气体隔离件50产生的力β。在形成于第1气体隔离件40的线状凸部42、与形成于第2气体隔离件50的线状凸部52接触的接触部也相同。在本实施方式中,即使在歧管(例如歧管孔34形成的气体歧管、歧管孔35形成的制冷剂歧管)的外侧设置产生力β的上述接触部,由于在比上述接触部更靠外周侧的位置依次配置垫圈(第1垫圈60或者第2垫圈62)和密封部26,因此能够抑制各气体隔离件从树脂片25剥离。

52.另外,根据本实施方式,在第2气体隔离件50的一个面上,被第1垫圈60包围的区域(包括形成气体歧管的歧管孔31、33、34、36的任意一个在内的区域)、与被第2垫圈62包围的区域(包括形成制冷剂歧管的歧管孔32、35和发电区域38在内的区域)分离。即,包括气体歧管在内并且第1垫圈60密封的气体流路、与包括制冷剂歧管及单电池间制冷剂流路在内并且第2垫圈62密封的制冷剂流路相互分离。因此,在供反应气体流动的流路与供制冷剂流动的流路之间,与第1垫圈60及第2垫圈62一起夹有第1垫圈60与第2垫圈62之间的空间。其结果是,能够抑制在气体流路内流动的气体向制冷剂流路透过,从而能够抑制将反应气体所包含的成分(例如,燃料气体中的氢)积蓄于在作为闭合的流路的制冷剂流路中流动的制冷剂中。

53.d.其他的实施方式:

54.(d1)在上述实施方式中,通过加热冲压形成密封部26,但也可以为不同的结构。例如,也可以通过激光照射、超声波照射来形成密封部26,通过将树脂片25局部地加热,能够形成线状的密封部26形成即可。由此,获得与实施方式相同的效果。

55.(d2)在上述实施方式中,作为用于形成密封部26的密封部件,使用了树脂片25,但也可以为不同的结构。例如,也可以使用由树脂以外的材料形成的绝缘片。另外,也可以使用与树脂片25不同的形状的密封部件来形成密封部26。例如,密封部26(密封部26a、26b、26c)中的一部分也可以使用与用于形成密封部26的其他的部分的密封部件分开的密封部件来形成。

56.(d3)在上述实施方式中,形成气体歧管的歧管孔31、33、34、36分别在整周上被第1垫圈60和密封部26包围,形成制冷剂歧管的歧管孔32、35分别在整周上被密封部26包围,但也可以为不同的结构。例如,第1垫圈60也可以不在整周上包围歧管孔31、33、34、36,而在第1垫圈60存在不连续的部分,作为燃料电池整体确保所希望的密封性即可。作为这样的结

构,通过在作为气体歧管的第1歧管与作为制冷剂歧管的第2歧管之间从第1歧管朝向第2歧管依次配置第1垫圈、密封部、第2垫圈,也获得与实施方式相同的效果。

57.本公开并不局限于上述的实施方式,在不脱离其主旨的范围内能够通过各种结构来实现。例如,为了解决上述的课题的一部分或者全部,或者为了实现上述的效果的一部分或者全部,与在发明的概要栏中记载的各方式中的技术特征对应的实施方式的技术特征能够适当地进行替换、组合。另外,只要未说明为其技术特征在本说明书中是必须的,就能够适当地删除。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1