一种锂离子存电装置及其制造方法与流程

1.本发明是关于一种锂离子存电装置及制造方法的详细说明,具体来说是一种锂离子电容器及其制造方法,将锂离子电池与电气双层电容器(edlc,electric double layercapacitor)的优点组合,可显著改善使用电压及自放电功能,工艺简便,能量密度高,可实现小型化生产的锂离子电容及制造方法。

背景技术:

2.电容器(capacitor)一般在两张电极板对向的情况下,通过直流电压向各电极供电。电容器是积累并产生静电容量的装置,根据蓄电方式的不同,电气双层电容器 (edlc)可分为铝电解质电容器、积层陶瓷电容器、超级电容器等。

3.随着最近智能手机(smart

‑

phone)等数码设备及电子设备的技术迅速发展,对小型化、高机能化暨高性能电容器的要求及必要性增加,因此对具有高能量密度的锂离子电容器(lic,lithium ion capacitor)进行了多种研究。

4.特别是,扣式型电容器具有可以小型化制作、性能优良的优点,可以使用的领域和需求量正在急剧增加。

5.扣式型锂离子电容器具有高容量和高密度能量的锂离子电池的优点,以及输出功率优秀的电气双层电容器(edlc)的优点,具体来说,锂离子作为可以插入和脱离的碳系材料在形成负极活性物质的同时,将锂离子提前掺杂到阴极物质,与现有的电气双层电容器(edlc)相比,每组动作电压高,具有实现2至3倍高能量密度的优点。

6.当下,因为扣式型锂离子电容器具有高密度及高容量的性能,制造时必须向电容器内部注入锂,以实现锂的插入及脱离反应的诱导。

7.当下,已经有多种锂掺杂方法及技术的研究,但广泛采用的是将锂金属与石墨 (graphite)等阴极活物质叠层后,通过短路(short)产生锂金属与阴极活物质的电位差,使锂融入阴极活物质的方式。

8.但是,这种掺杂方式,由于锂是通过电击被阴极活物质掺杂构成的,因此在安全性下降的同时,锂的摄入量需要精密控制,工艺复杂,为了容纳大量锂,阴极活物质需要形成多孔,因此制造成本增加。

9.此外,以往的扣式型锂离子电容由于锂金属的设置,产品形态只能以铝制包装的形式进行,因此制造工艺复杂,具有不能以多种形态进行制作的结构性局限。

10.图1是现有技术中的扣式型锂离子电容器的侧面图。

11.在图1的扣式型锂离子电容器(200)(以下称第一传统技术)中,扣式型锂离子电容器(200)是下盖(201)和下盖(201)上端结合,在结合时内部形成空间的上盖 (202),将上盖(202)及下盖(201)的结合部位产生的空间密封的气体盖(203)和下盖(201)底部相接的阳极(204)与上盖(202)上面相接的阳极(204)及阴极(205) 之间的分离器所形成。

12.阴极(205)由可吸装、释放锂的锂金属合金,lixmnyoz、lixtiyoz、lixcoyoz 等含有锂的氧化物或锂离子吸附的石墨烯、硬碳、软碳等碳类构成。

13.如上所述,第一传统技术(200)具有阴极(205)吸收和排出锂离子、两极显示电气双层性能、电能密度高、放电电压高的优点。

14.但是第一传统技术(200)在生产阴极(205)时,必须执行向阴极活物质使用锂的锂掺杂工程,由于锂是通过电击被阴极活物质掺杂构成的,因此在安全性下降的同时,锂的摄入量需要精密控制,工艺复杂,为了容纳大量锂,阴极活物质需要形成多孔,因此制造成本增加。

15.即1)在阳极活物质中添加锂化合物,无需另行设置锂金属及使用摄入剂,可有效供给锂;2)目前急需研究能够具备锂离子电池和电气双层电容器(edlc)优点的扣式型锂电子电容器。

技术实现要素:

16.有鉴于现有技术的上述缺陷,本发明所要解决的课题是在两极实现锂离子吸附及排放的同时,发挥双电层性能,不仅电能密度高,而且放电电压增加,提供可有效用于电子设备备份电源的锂离子聚合物及制造方法。

17.另外,本发明的其他解决课题是,在保护壳与保护盖之间的空间内安装正极膜、负极膜、分离器及非电解性电解液,使正极膜在正极活物质中含有锂化合物,无需另行安装锂离子,可实现多种形状及形态的制造,同时安全、高效地使用锂离子,制造工序简单。

18.本发明的另一个解决课题是,在正极活物质制造工程中,通过湿式工程制造正极活物质,并提供可显著改善使用电压及自我放电性能的锂离子电容及其制造方法。

19.此外,本发明的另一个解决课题是,在生产正极活物质时,通过干式工艺制造正极活物质,从而防止用湿式工艺制造时,锂化合物因氧气及水产生氧化及溶出现象,并据此提供可改善高寿命、高功率及高能量密度性能的高性能锂离子电容器的制造方法。

20.本发明的另一个解决课题是,在氮气氛围中执行将正极活性物质在干式工程中混合的导电剂、活性炭及锂化合物的第一次混合工程,从而更有效地阻止锂化合物的事前反应,提供事前有效阻断电池性能下降的锂离子材料及制造方法。

21.此外,本发明的另一个解决课题是,将固态而非液态的粘合剂应用于正极活性物质干式工程时用于导电剂、活性炭及锂化合物,以提供能够更彻底地阻止锂化合物的事前反应的锂离子电容器及其制造方法。

22.另外,本次发明的另一项课题是,利用在两极活物质干燥工程时配有高速回转刀的搅拌机设备,将导电剂、活性炭、锂化合物及粘合剂进行二次混合,通过撞击或切割的方式,提供快速增长(软式)的锂离子电容器及其生产方法。

23.课题的解决手段

24.为解决上述课题,本发明的解决手段是,通过正极集电体外壳和负极集电体外壳在内部形成空间,在空间内部设置正极膜、负极膜、分离器和电解液的锂离子电容器上:形成上述正极膜的两极活物质为导电剂3~10%的重量占比;粘合剂3~10%的重量占比;活性碳40~75%的重量占比;锂化合物5~50%的重量占比,形成上述阳极座的阳极活性物质为将通过干式工艺制作的上述导电剂、上述活性炭、上述锂化合物在氮气吹净的环境下进行一次混合,切断锂化合物的上述氧化反应,将一次混合物混合固态粘合剂进行二次混合,将二次混合物进行高温压缩,使用用于二次混合的内部有高速旋转刀刃的粉碎装置,将上

述告诉回转刀刃以3000~5000rpm的速度进行回转,上述粘合剂在上述告诉回转刀刃作用下,呈线性伸展,将上述导电剂、上述活性炭及上述锂化合物粘合在一起。

25.另外,在本发明中,上述活性炭表面最好涂上1~20%重量占比的碳纳米管(carbonnano

‑

tube)或石墨(graphite)。

26.另外,在本发明中,上述锂化合物包括:li2moo3,li2mno3,li2nio2,li2pto3, li2iro3,li2ruo3,li2sno3,li2zro3,li5feo4,li6coo4及li5mno4中任意一种并至少两种以上混合为宜。

27.在本发明中,形成上述阴极座的阴极活物质应包括导电剂3~10%的重量占比、粘合剂3~10%的重量占比、软碳80~90%的重量占比。

28.另外,在本发明中,粘合剂是聚四氟乙烯(ptfe)、聚偏氟乙烯(pvdf)、聚乙烯吡咯烷酮(polyvinyl pyrrolidone)、聚氯乙烯(pvc)、聚乙烯(pe)、丁苯橡胶(sbr)、羧甲基纤维素(cmc)、氟化橡胶中至少一个以上混合为宜。

29.发明的效果

30.根据包含上述课题及解决手段的本发明,在阳极实现锂离子附着和排放的同时显现双电层性能,不仅电能密度高,而且放电电压增加,可有效作为电子器件的备份电源。

31.另外,根据本发明,外壳与盖子的间隙可安装正极膜、负极膜、分离器及非电解性电解液,使正极膜在正极活物质中含锂化合物,无需另行安装锂金属,可实现多种形状及形态的制作,同时可安全、高效地使用锂离子,制造工艺简单。

32.根据本发明,在生产两极活物质时,通过湿法工艺制造两极活物质,可显著改善使用电压及自我放电的性能。

33.根据本发明,正极活物质制造工程时,通过干式工程制造正极活物质,可防止采用湿式工程制造时,锂化合物因氧气及水氧化及溶出现象,并可改善塔拉高寿命、高功率及高能量密度性能。

34.根据本发明,在氮气氛围下进行正极活物质干式工程时,为了混合正极活物质的导电剂、活性炭及锂化合物而实施的第一次混合工程,可以更有效地阻止锂化合物的事前反应,从而有效防止电池性能下降。

35.根据本发明,正极活物质干式工程时,将固态而非液态的粘合剂应用于导电剂、活性炭及锂化合物,从而可以更彻底地防止锂化合物的事前反应。

36.根据本发明,阳极活物质干式工程时,利用具备高速旋转刀具的搅拌设备,将导电剂、活性炭、锂化合物及粘合剂二次混合后,与刀具的碰撞及切割可以有效实现粘合剂的生长(软式)的锂离子电容器及其制造方法。

37.以下将结合附图对本发明的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本发明的目的、特征和效果。

附图说明

38.图1是现有技术中的锂离子电容器模型;

39.图2是本发明的一个较佳实施例的锂离子存电装置的构成图;

40.图3是图2所示实施例中正极膜的湿式工艺方法的工程顺序图;

41.图4是图3所示实施例中的锂化合物制造阶段的工艺顺序图;

42.图5是图2所示实施例中的正极片的湿法处理的流程图;

43.图6的(a)是本发明的粘合剂在生长之前显示混合物状态的示例,(b)是粘合剂在正常生长时显示混合物状态的示例,(c)是粘合剂完全生长时显示混合物状态的示例。

44.其中,1:锂离子电容器,2:外壳,3:外盖,4:垫圈,5:正极膜,6:负极膜, 7:分离器,8:非电解性电解液,11:导电性粘合剂,12:传导性粘合剂,21:底壁, 23:垂直壁,31:上板,33:侧壁;

45.其中,s200、s400:正极膜湿法工艺方法,s210、s410:导电剂准备阶段,s220、 s420:活性炭准备阶段,s230、s430:锂化合物制造阶段,s240、s440:粘合剂准备阶段,s250:第一次捏合(kneading)阶段,s260:第二次捏合(kneading)阶段, s270:第三次捏合(kneading)阶段,s280、s480:第一次打卷(rolling)阶段,s290、s490:第二次打卷(rolling)阶段,s300、s500:剪裁阶段,s450:粉末混合阶段, s460:粉碎及粘合剂成长阶段,s470:分散阶段;

46.其中,s231:锂盐溶液制作阶段,s232:中间体制作阶段,s233:混合阶段,s234:锂系产物制作阶段。

具体实施方式

47.以下参考说明书附图介绍本发明的多个优选实施例,使其技术内容更加清楚和便于理解。本发明可以通过许多不同形式的实施例来得以体现,本发明的保护范围并非仅限于文中提到的实施例。

48.在附图中,结构相同的部件以相同数字标号表示,各处结构或功能相似的组件以相似数字标号表示。附图所示的每一组件的尺寸和厚度是任意示出的,本发明并没有限定每个组件的尺寸和厚度。为了使图示更清晰,附图中有些地方适当夸大了部件的厚度。

49.图2是本发明提供的一个较佳实施例的锂离子存电装置的构成图。具体来说,该锂离子存电装置为一种锂离子电容器。

50.在图2中,本发明提供的锂离子电容器(1)是:1)在形成阳极(cathode)的阳极活性物质(cathode material)中加入含有锂的锂化合物,由阳极活性物质吸收和排出锂离子,即使不另外设置锂金属,也可以用阴极电化学方式对锂离子进行安全有效的反应;2)通过湿法工艺最大限度地调节两极活物的导电剂、粘合剂、锂化合物及活性炭的含量,可显著改善电池性能;3)通过干法工艺,制造两极活物,以阻止锂对水的反应,从而发挥高寿命、高功率和高能密度的性能。

51.另外,锂离子电容器(1)和图2中图示一样,由正极集电体的外壳(2)和负极集电体的外盖(3)、垫圈(4)、正极膜(5)、负极膜(6)、分离器(7)、非电解性电解液(8)、导电性粘合剂(11)、传导性粘合剂(12)组成。

52.外壳(2)由圆盘形状的底壁(21)和底壁(21)的外侧边框向上弯曲,沿着圆弧连接的垂直壁(23)组成。

53.外壳(2)由垂直壁(23)在上部形成开口部,内部形成收容空间。

54.外壳(2)是正极集电体,由不锈钢、铜、镍、钛、钽、铌中的任何一种都由他们的合金构成。

55.外盖(3)由外壳(2)上部开口部分的上板(31)和上板(31)的外侧边框向下弯曲,沿

着圆弧连接的侧壁(33)组成。

56.外盖(3)的上板(31)形成比外壳(2)底面外径更小的圆板。

57.外盖(3)与外壳(2)相结合,结合时上板(31)、外壳(2)上部开口部分密封,侧壁(33)与外壳(2)、垂直壁(23)的内侧相接。

58.外盖(3)是阴极集电体,由不锈钢、铜、镍、钛、钽、铌中的任何一种或他们的合金构成。

59.垫圈(gasket)(4)在外壳(2)和外盖(3)相结合时,插入外壳(2)的垂直壁 (23)和外盖(3)的侧壁(33)对向的空间,密封内部空间。

60.垫圈(4)的材料为高分子复合材料(poly propylene)、聚丙硫醚(poly phenylenesulfide)、聚醚醚酮(poly ether ehter ketone)、尼龙等等,详细来说,比钢硬度强,比铝金属延展性更丰富的工程塑料(engineering plastics)为宜。

61.另外,形成负极膜(6)的阴极活物质由导电剂3~10%的重量占比和粘合剂3~10%的重量占比、软碳80~90%的重量占比组成。

62.另外,形成负极膜(6)的阴极活物质由软碳、硬碳、天然石墨等石墨系材料构成。

63.此时,阴极活物质的石墨系材料表面涂有1~20%的重量占比的导电材料的碳纳米管(carbon nano

‑

tube)及石墨(graphite)等,提高电导性。

64.负极膜(6)约由12.5mm的直径和0.5mm的厚度构成。

65.正极膜(5)的一面用导电性粘合剂(11)粘贴于外壳(2)的底壁(21)上。

66.此外,正极膜(5)的直径约为12.5mm,厚度为1.0mm。

67.形成正极膜(5)的正极活物质由导电剂3~10%的重量占比和粘合剂3~10%的重量占比、锂化合物5~50%的重量占比和活性炭40~75%的重量占比混合而成。

68.另外,正极活物质可以采用1)湿式工艺和2)干式工艺制造。

69.首先,对湿式工程进行观察,本发明规定,阳极活物质制造工程时,调节导电剂、粘合剂、锂化合物及活性炭至最优含量,可显著改善寿命、功率、容量及磁放电等性能,上述阳极活物质湿式工程将在后述图3中详细说明。

70.另外,从干式工艺来看,一般锂化合物在制造时,在氧气及水中暴露时会产生氧化及溶出等反应,具有降低材料性能的特性,因此,在本发明中,考虑到锂化合物的特性,将正极膜(5)的制造由干式工艺构成,彻底阻断氧气及水中锂化合物的反应,防止因锂不必要的反应,导致锂电子电容器的寿命、输出及能量密度等性能的降低。届时,对于正极活物质的制造工程将在后述的图4到6中进行详细说明。

71.也就是说,正极膜(5)的两极活物质通过湿式工艺,投入导电剂3~10%的重量占比、粘合剂3~10%的重量占比、锂化合物5~50%的重量占比和活性炭40~75%的重量占比至溶剂异丙酸(ipa,isopropyl alcohol)混合后,经过高温打卷加工后,制成膜。

72.另外,正极膜(5)的正极活物质通过干式工艺,将导电剂3~10%的重量占比、粘合剂3~10%的重量占比、锂化合物5~50%的重量占比和活性炭40~75%的重量占比混合分散后,经过高温打卷加工后,制成膜。

73.像这样,通过湿式工艺或干式工艺制造的正极膜(5)通过导电性粘合剂(11)将一面贴在外壳(2)的底壁(21)上。

74.导电剂在湿式工艺或干式工艺时,含有整体重量3~10%的重量,形成阳极。此时,

导电剂含量不足3%,重量的含量过多减少,电极效率会很低,如果含量在10%以上,电极效率提高,但活性炭及锂氧化物的含量下降,会有容量、能源密度下降的问题发生。

75.此外,在湿式或干式工艺时,导电剂是乙炔黑(denka black)、导电炭黑(superp)、科琴黑(ketjen black)等具有导电性的炭黑(carbon black),详细来说是科琴黑 (ketjen black)最为理想。此时,本发明将导电剂以碳黑为例,而导电剂则是在组成电极时通常使用的银(ag)、钯(pd)等金属填充物组成是理所当然的。

76.粘合剂是导电剂、锂化合物及活性炭的机械混合,决定这些混合物的变形和流向的流变学学特性。

77.此外,粘合剂是在湿式工艺时,将导电剂、锂化合物及活性炭与溶剂混合,并进行捏合(kneading)工程后,添加至其中。即,粘合剂在后述图3的二次捏合工程(s250) 后混合,在锂化合物的表面均匀地分布了粘合剂,对导电剂、锂化合物及活性炭的混合物赋予粘合力。

78.此外,在干法工艺中,粘合剂是固态的。此时,粘合剂如果是液态,在正极活物质制造工程中混合物混合时,会发生锂化合物的锂反应溶出的问题,因此本发明中采用固态粘合剂,可彻底杜绝锂化合物的不必要的预反应,从而防止及改善锂离子电容器(1)的寿命、容量、能量密度降低的问题。

79.此外,粘合剂与正极活物质相比,含有3~10%的重量。此时粘合剂的含量如果不足3%,阳极活物质的粘合力就会下降,如果含量超过10%,就会导致含量过多,导致电极本身的直流电阻(rdc)增加,发生电极效率下降的问题。

80.粘合剂是聚四氟乙烯(ptfe)、聚偏氟乙烯(pvdf)、聚乙烯吡咯烷酮(polyvinylpyrrolidone)、聚氯乙烯(pvc)、聚乙烯(pe)、丁苯橡胶(sbr)、羧甲基纤维素(cmc)、氟化橡胶中至少一个以上混合为宜。

81.锂化合物是含有充放电时可吸装及释放锂的lixmnyoz、lixtiyoz、lixcoyoz锂的氧化物,充放电时可氧化及还原,通过锂离子移动储存能量,增加电容器容量。此时锂化合物因活性炭的物性而吸附在活性炭表面,因此电容器的功率特性显著增加。

82.另外,锂化合物与正极活物质相比,含有5~50%的重量。此时,锂化合物如果含量不足5%,负极活物质的锂摄入量构成临界值不足,容量及能量密度达不到设计范围;如果含量超过50%的重量,活性炭的含量相对下降,充放电高效率、寿命特性及锂离子回收率下降。

83.另外,在本发明中,上述锂化合物包括:li2moo3,li2mno3,li2nio2,li2pto3, li2iro3,li2ruo3,li2sno3,li2zro3,li5feo4,li6coo4及li5mno4中任意一种并至少两种以上混合,详细来说,li6coo4,或是li2nio2为宜。

84.活性炭是椰子皮等可燃性物质经过约500℃的碳化(carbonization)和约900℃的活性化(activation)过程制造的黑色碳粒子,广义上添加活性剂,提高了碳质的功能,意味着容易引起化学反应或结晶格子的状态,碳质功能得到提高。

85.即活性炭由表面面积大、表面吸附性强的碳质构成,可通过表面吸附储存能量,在增加充放电速度的同时,通过物理反应吸附及脱附锂离子,增加木制容器高效输出特性。

86.活性炭最好是采用硬木系(hard wood)、椰子树系、可可豆系、石油沥青系、苯酚系(合成树脂)碳化,在比表面积300~3000平方米/克的活性炭中至少使用一种或混合物为

宜。

87.活性炭与正极活物质的整体重量相比,含有40~75%的重量。如果活性炭的含量不足40%,充放电高效率、寿命特性及锂离子回收率就会下降;如果含量超过75%,锂化合物含量就会相对降低,负极活性物质的锂摄入量就会低于临界值,容量及能量密度无法达到设计范围。

88.活性炭由1至30微米的粒径形成,可提高锂化合物及导电剂的分散性。

89.另外,活性炭的比标面积最好是200~3000平方米/g的活性炭。

90.活性炭表面涂有碳纳米管(carbon nano

‑

tube)及石墨(graphite)等1至20重量的导电性材料,可改善电导性。

91.重新回到图2,再观察一下分离器(7)的话,分离器(7)是在正极膜(5)和负极膜(6)之间设置的两面。

92.另外,分离器(7)在具有200℃以上耐热性的玻璃纤维、pps、peek无纺布中选择一个或其中两个以上叠加使用为宜。

93.非电解性电解液(8)被注入外壳(2)与外盖(3)之间的空间,提供锂离子移动路径,锂离子吸附及排放的溶质及电气双层容量,在溶质溶解在溶媒时表现。

94.此外,表现电解液的双电层用量的溶质为四乙基六氟磷酸铵 (tetraethylammoniumhexafluorophosphate,c2h5)44npf6)),四乙基四氟硼酸铵 (tetraethylammoniumtetrafluoroborate,(c2h5)44npf4),四乙基铵双三氟甲烷磺酰亚胺(tetraethylammoniumbis(trifluoromethanesulfonyl)imide,(c2h5)44n- n(cf3so2)2,et4ntfsi,teatfsi),三乙基甲基铵双(三氟甲磺酰基)亚胺 (triethylmethylammonium bis(trifluoromethanesulfonyl)imide,(ch4(c2h5)3n

‑ꢀ

n(cf3so2)2,spiro

‑

(1,1)

‑

bipiloginiium tetrafluolate(spb

‑

bf4))中至少有选择并混合使用。

95.另外,吸收释放电解液锂离子的溶质为高氯酸锂(lithium perchlorateliclo4)、六氟磷酸锂(lithiumhexafluorophosphate,lipf6)、四氟硼酸锂(lithiumtetrafloorobor, lipf4),三氟甲磺酸锂(lithiumtrifluoromethanesulfonate,licf3so3,litfs),双三氟甲烷磺酰亚胺锂(lithium bis(trifluoromethanesulfonyl)imide,lin(cf3so2)2, litfsi),双(五氟乙基磺酰基)亚氨基锂(lithiumbis(pentafluoroethanesulfonyl)imide, lin(so2c2f5)2,libeti)中至少有1个以上被选择混合使用。

96.另外,电解液的溶媒是碳酸丙烯酯(pc)、碳酸乙烯酯(ec)、碳酸丁烯酯(bc)、碳酸亚乙烯酯(vc)、碳酸乙烯亚乙酯(vec)、碳酸二甲酯(dmc)、碳酸二乙酯(dec)、碳酸甲乙酯(emc)、γ

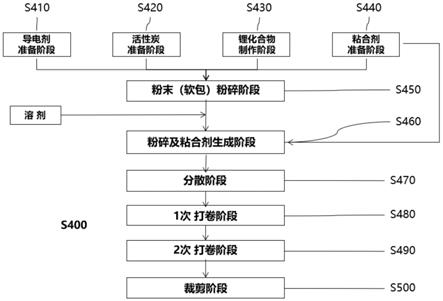

‑

丁内酯(gbl)、γ

‑

戊内酯(gvl)、n

‑

甲基

‑2‑

吡咯烷酮(nmp)、 n,n

‑

二甲基甲酰胺(dmf)、1,3

‑

二甲基

‑2‑

咪唑啉酮(dmi)、n,n

‑

二甲基乙酰胺(dmac)、环丁砜(sl)、二甲亚砜(dmso)、乙腈(an)、丙腈(pn)、四氢呋喃(thf)中至少有1个以上被选择混合使用。

97.即本发明的锂离子电容器(1)在外壳(2)和外盖(3)结合时内部形成空间,内部空间设置正极膜(5)、负极膜(6)和分离器(7)。

98.此时正极(cathode)是包含集电体外壳(2)及正极膜(5)的积极电极(positiveelectrode),负极(anode)是包含集电体外盖(3)及负极膜(6)的消极电极(negativeelectrode)。

99.图3是图2所示实施例中正极膜的湿式工艺方法的工程顺序图。

100.图3正极膜的湿式工程方法(s200)为:导电剂准备阶段(s210)、活性炭准备阶段(s220)、锂化合物制造阶段(s230)、粘合剂准备阶段(s240)、第一次捏合(kneading) 阶段(s250)、第二次捏合(kneading)阶段(s260)、第三次捏合(kneading)阶段。

101.导电剂准备阶段(s210)是准备像乙炔黑(denka black)、导电炭黑(super p)、科琴黑(ketjenblack)等导电性优秀的炭黑(carbon black)导电剂(粉末)的工程阶段。

102.根据导电剂准备阶段(s210)的导电剂占比正极活物质的整体重量的3~10%。此时,如果导电剂含量少于3重量%,含量过多减少,电极效率降低,如果大于10%以上虽然电极效率高,活性炭及锂氧化物的含量下降,将产生容量、能源密度下降的问题。

103.活性炭准备阶段(s220)是准备活性炭的工程阶段,硬木系(hard wood)、椰子树系、可可豆系、石油沥青系、苯酚系(合成树脂)碳化,在比表面积300~3000平方米 /克的活性炭中至少使用一种或混合上述物。此时制造活性炭的工艺是通常使用的技术,因此决定省略详细说明。

104.活性炭准备阶段(s220)产生的活性炭与正极活性物质相比,含有40~75%的重量。此时活性炭的含量如果不足40%的话,充放电高效、寿命特性及锂离子回收率就会下降,如果超过75%的话,锂化合物的含量就会相对过低,负极活物质的锂摄入量会低于临界值,容量及能量密度无法达到设计范围。

105.锂化合物制造阶段(s230)是充放电时吸装及释放锂离子,制造可改善电容器容量及输出特性的锂化合物工程阶段。

106.图4是表示图3的锂化合物制造阶段的工程顺序图。

107.锂化合物制造阶段(s230)正如图4所示,由制造锂盐溶液的锂盐溶液制造阶段 (s231)和锂盐溶液制造阶段(s231)制造的锂盐溶液用喷雾热分解法分解,分解成中间体的中间复合氧化物的粉末,中间体制造阶段(s232)和混合中间体制造阶段 (s232)生成的中间复合氧化物与含有锂粉末有机酸盐至固态的混合阶段(s233),和混合阶段(s43)混合的混合物通过热处理,生成锂系氧化物的制作阶段(s234)组成。

108.此时图4为了方便说明,举例说明中间体制造阶段(s232)通过喷雾热分解法分解锂盐溶液,但分解方式不限于此,当然可以适用固态反应法及湿法等公告的多种工艺。

109.粘合剂准备阶段(s240)是准备固态粘合剂的工程阶段;粘合剂是聚四氟乙烯 (ptfe)、聚偏氟乙烯(pvdf)、聚乙烯吡咯烷酮(polyvinyl pyrrolidone)、聚氯乙烯 (pvc)、聚乙烯(pe)、丁苯橡胶(sbr)、羧甲基纤维素(cmc),氟化橡胶中至少一个以上混合。

110.另外,粘合剂准备阶段(s240)具体来说将聚四氟乙烯(ptfe, polytetrafluoroethylene)添加到溶剂中,制成了40%的浓度。

111.另外,根据粘合剂准备阶段(s240)的粘合剂与正极活性物质相比,含有3~10%的重量。此时,如果粘合剂的含量不足3%,两极活物质的粘合力就会下降,如果超过10%的重量,就会导致电极本身的直流电阻(rdc)增加,导致电极效率下降的问题。

112.第一次捏合(kneading)阶段(s250)为:导电剂准备阶段(s210)的3~10%的重量和活性炭准备阶段(s220)的活性炭40~75%的重量和锂化合物制造阶段(s230) 制造的锂化合物5~50%的重量,投入搅拌机(kneader)后,在5~20分钟,以10~50rpm 的速度搅拌混合的阶段。

113.第二次捏合(kneading)阶段(s260)是将溶媒投入到执行第一次捏合(kneading) 阶段(s250)的搅拌机(kneader)后,5~10分钟内以10~50rpm的速度搅拌混合的阶段。

114.此时溶媒是异丙醇(ipa,isopropyl alcohol),腺素(pg,prostaglandin),聚乙二醇(peg,polyethylene glycol)等和纯水(h2o)混合使用,但不限于此,详细来说,使用异丙醇(ipa)为宜。

115.第三次捏合(kneading)阶段(s270)是执行第二次捏合(kneading)阶段(s260) 的搅拌机(kneader),投入粘合剂准备阶段(s240)的粘合剂(浓度40%)3~10%的 (重量),在10~30分钟内以10~50rpm的速度混合搅拌阶段。

116.另外,第三次捏合(kneading)阶段(s270)时,可同时添加分散稳定剂,作为分散稳定剂,为了电极的柔软性及高机械强度特性,可检测聚乙烯吡咯酮(pvp, polyvinylpyrolidone)。此时,为了稳定分散,必须防止粒子之间发生冲突而产生的凝聚力,为了防止这种凝聚力,使用聚乙烯吡咯酮(pvp)作为分散稳定剂,聚乙烯吡咯酮(pvp)吸附粒子表面,为粒子提供电荷,起到立体保护膜的作用,防止粒子凝聚。

117.第一次打卷(rolling)阶段(s280)是第三次捏合(kneading)阶段(s270)混合分散的混合物,是利用高温垂直打卷压榨的工程阶段;第二次打卷(s290)是利用第一次打卷(rolling)阶段(s280)压榨的混合物,使用低温水平打卷制作前述阳极膜(5)的工程阶段。

118.剪裁阶段(s300)是利用公告的切割设备,将第二次打卷阶段(s290)制造的正极膜(5)约12.5mm直径和1.0mm厚度的圆盘形状切开的工程阶段。

119.这样,本发明的实施阳极膜(5)通过图3与4的湿式工艺,将其制成导电剂3至 10%重量占比,粘合剂(浓度40%)3至10%重量占比,锂化合物5至50%重量占比,活性炭4至75%重量占比的最佳含量,可显著改善寿命、输出、容量及磁放电等的电池性能;能源密度高可进行小型化制作,与以往的电气双层电容器(edlc)相比,使用电压高,可期待容量达到2倍以上。

120.图5是图2中显示正极表面的湿法工序的工序顺序。

121.图5正极膜湿法工艺方法(s400)由导电剂准备阶段(s410)、活性炭准备阶段 (s420)、锂化合物制造阶段(s430)、粘合剂准备阶段(s440)、粉末混合阶段(s450)、粉碎和粘合剂生长阶段(s460)、分散阶段(s470)、第一次打卷阶段(s480)、第二次打卷阶段(s490)、剪裁阶段(s500)组成。

122.采用与前述3和4的导电剂准备阶段(s210)、活性炭准备阶段(s220)、锂化合物制造阶段(s230)相同的方法及过程。

123.粘合剂准备阶段(s440)是准备固态粘合剂的工程阶段。此时,前述图3的粘合剂准备阶段(s240)是将聚四氟乙烯(ptfe,polytetrafluoroethylene)添加到溶剂中,混合到溶剂中,制成40%的浓度,但在本发明中,适用固态粉末形态的粘合剂。

124.此时粘合剂是聚四氟乙烯(ptfe)、聚偏氟乙烯(pvdf)、聚乙烯吡咯烷酮 (polyvinyl pyrrolidone)、聚氯乙烯(pvc)、聚乙烯(pe)、丁苯橡胶(sbr)、羧甲基纤维素(cmc),氟化橡胶中至少一个以上混合。

125.即,粘合剂准备阶段(s440)应用固态粘合剂为,在粉碎和粘合剂成长阶段(s460) 时,改善因锂化合物利用剂反应,导致电容器的寿命、容量及能量密度降低的问题。

126.另外,根据粘合剂准备阶段(s440)的粘合剂与正极活性物质相比,含有3~10的重

量。此时,如果粘合剂的含量不足3%,两极活物质的粘合力就会下降,如果超过 10%的重量,就会导致电极本身的直流电阻(rdc)增加,导致电极效率下降的问题。

127.粉末混合阶段(s450)是利用导电剂准备阶段(s410)的导电剂3~10重量和活性炭准备阶段(s420)的活性炭40~75重量和锂化合物制造阶段(s430)制造的锂化合物5~50重量在氮气氛围下混合的工程阶段。

128.即粉末混合阶段(s450)是将形成混合形成的室形成真空状态后,通过氮气扩散混合导电剂、活性碳及锂化合物,彻底杜绝锂化合物对氧气的反应氧化现象,实现锂离子安全、高效的摄入,据此可提高电容器的高寿命、高功率和高能量密度性能。

129.粉碎和粘合剂增长阶段(s460)是由粉末混合阶段(s450)混合而成的导电剂,活性炭和锂化合物的混合物,与通过粘合剂准备阶段(s440)将固态粘合剂(占比整体重量3~10%)通过粉末混合装备混合在一起的同时,通过粉混合装置的高速旋转刀的旋转速度控制使粘合剂成长(延伸)的工程阶段。

130.粉碎机和粘合剂成长阶段(s460)将散粉搅拌设备的高速旋转刀头旋转至 3000~5000rpm。

131.一般来说,混合和粉碎粉末状样本的设备有,通过与球的碰撞粉碎异种粉末的球磨、流入高压空气引发粉末之间冲突、粉碎样本的气流粉碎机、用碗冲撞样本、粉碎样本的玛瑙碗等多种方式。

132.但是本发明的第2次混合及粘合剂成长阶段(s460)在混合物(包括导电材料、活性炭、锂化合物)及粘合剂混合的同时,为了使粘合剂生长(延伸),必须使用粉状搅拌设备。

133.以下,对在本发明中使用粉末搅拌设备的原因进行说明。

134.本发明在正极活物质中添加锂化合物,有望改善电容器性能,但考虑到因氧气及水引起反应的锂化合物的物性,要求阻断锂化合物的预先反应,并采用此方案。

135.此时粘合剂是聚四氟乙烯(ptfe)、聚偏氟乙烯(pvdf)、聚乙烯吡咯烷酮 (polyvinyl pyrrolidone)、聚氯乙烯(pvc)、聚乙烯(pe)、丁苯橡胶(sbr)、羧甲基纤维素(cmc),氟化橡胶中至少一个以上混合。

136.即虽然做出的粘合剂是固态,但外部没有形成高强度,反而有了自身的弹性。

137.因此,粘合剂在普通球磨机、气流粉碎机、玛瑙碗中无法生长(软式),这种粘合剂未生长(未软式)无法赋予导电材料、活性炭及锂化合物变形性及流动性,从而丧失为固定这些材料的粘合剂功能。

138.但是本发明在粉碎和粘合剂生长阶段(s460)时,使用粉混合设备,使粘合剂的混合和生长(软式)变得可能。其理由是,粘合剂的粉末搅拌设备通过高速旋转刀可以增加粘合剂的运动能量,高速旋转刀对粘合剂产生冲击加速度的同时起到切割作用,使粘合剂生长(软式)。

139.由于热能及运动能量的增加,具有可生长(延伸)的物质性,所以只有利用粉末搅拌设备等具备高速旋转刀具的粉碎设备才能生长(延息)。

140.此时,粘合剂生长(软式)根据高速旋转刀的旋转速度不同,即使使用具备高速旋转刀的粉末搅拌机设备,如果高速旋转刀的旋转速度不能包括在临界范围内,也会发生条形刀的生长(软式)不实现或进展缓慢的问题。

141.因此,通过本发明中后述的实验1,可以确认高速旋转刀的旋转速度在 3000~

5000rpm时,粘合剂的成长(软式)是最优的。

142.图6的(a)是本发明的粘合剂在生长之前显示混合物状态的示例,(b)是粘合剂在正常生长时显示混合物状态的示例,(c)是粘合剂完全成长时显示混合物状态的示例。

143.粘合剂准备阶段(440)由于粉状混合器设备没有启动,所以还没有形成成长时,其构成如图6(a)中所示,因此完全不能起到将导电材料(410)、锂化合物(420)及活性炭(430)进行粘合的作用。

144.在这种状态下,粉状搅拌机设备工作后,通过高速旋转刀具,如图6(b)所示,粘合剂(440)从球形延展成线形,因此可以粘合导电材料(410)、锂化合物(420) 及活性炭(430)的一部分。

145.如图6(c)所示,粘合剂(440)完全成长(延伸),则完全呈线形下垂,据此,将导电材料(410)、锂化合物(420)及活性炭(430)整体连接起来,赋予正极活性物质(400)的变形性和流动性。

146.即在阳极活物干法工程时,使用配有高速回转刀具的搅拌机,将导电剂、活性炭、锂化合物和烧杯进行二次混合,通过与刀具的碰撞和剪裁,使粘合剂的生长(软式)更加有效。

147.重新回到图5,观察分散阶段(s470),发现分散阶段(s470)是二次混合及粘合剂生长阶段(s460)将弯曲的混合物利用气流式粉碎机分散的同时使粒子均匀化的工程阶段。

148.第一次打卷阶段(s480)是分散阶段(s470)混合分散的混合物,是利用高温垂直打卷压榨的工程阶段,第二次打卷阶段(s490)是利用第一次打卷阶段(s480)压榨的混合物,使用低温水平打卷制作前述阳极膜(5)的工程阶段

149.切割阶段(s500)是利用公告的切割设备,将第二次打卷阶段(s490)制造的正极膜(5)约12.5mm直径和1.0mm厚度的圆盘形状切开的工程阶段。

150.以下为关于本次发明的实例——锂离子压缩机的实施例子,进行了更详细的说明。且下列实例为说明目的,不限制本发明的保护范围:

151.[实施例1]

[0152]

实施例1的正极膜是通过前述图3和4的湿式工艺制造的。

[0153]

另外,从实施例1的制造工艺来看,将锂化合物(li2nio2)和活性炭以4比1的重量比例混合后,将85%的混合物、10%的导电剂(碳黑)和5%的粘合剂(ptfe粉末)添加到溶媒(ipa,isopropyl alcohol)中,混炼后使用打卷机压缩后切割成12.5mm 直径和1.0mm厚度制成阳极膜。

[0154]

粉碎及混合完成后,用垂直构成的滚子(roller)通过混合物压榨,制造正极膜(5),并将制造的正极膜(5)切割成直径12.5mm、厚1.0mm的大小。

[0155]

利用公告的点胶机,在保护壳(2)的底壁(21)和盖(3)的上板(31)上方分别涂抹导电性粘合剂(11)和(12)后,分别贴上阴极膜和阳极膜,然后利用大气循环烤箱(convection oven)在4小时内以250℃的高温进行干燥工序,在

‑

50℃一下,保有露点的干燥室内,将贴有电极的盖和外壳浸入非水性电解液,将浸有非水性电解液的贴有电极的盖插入聚丙烯(poly propylene)制成的绝缘性环扣,插入聚丙烯(polypropylene)制成的无纺布制成的绝缘性分离器,最终将附有绝缘环密封垫的盖子插入盒中,以一定的力量加压,制造出锂离子膜。

[0156]

制造厚度的大小。

[0157]

这种制造的锂离子电容器可充电12小时,可充电电压4.0v,静电流1ma。

[0158]

[实施例2]

[0159]

实施例2的正极膜是通过前述图5的干式工艺制造的。

[0160]

另外,从实施例2的制造工艺来看,将锂化合物(li2nio2)和活性炭以4比1的重量比例混合后,添加了85%的混合物、10%的导电剂(碳黑)和5%的粘合剂(ptfe 粉末)的重量。此时,粘合剂使用了固态粉末,溶剂不使用。

[0161]

将这种状态的混合物通过公告的混合器设备流入后,以3000~5000rpm的旋转速度粉碎混合物。此时混合物的粘合剂不仅可以根据高速旋转刀具的冲击加速度增加运动能量,实现生长(软式),还具有均匀粉碎混合物的效果。

[0162]

之后的制造工程以与实施例1相同的方式进行。

[0163]

[比较例1]

[0164]

比较例1是用湿式工序制造的电气双层电容器(edlc)。

[0165]

比较例1还添加了椰子树系活性炭粉末的80%和导电剂(碳黑)的10%和10%的固态粘合剂(ptfe;浓度40%)等,混合制成。这时,溶媒使用了水和异丙醇 (isopropyl alcohol)。

[0166]

此外,通过此过程制造出的分极性电极薄膜以直径12.5mm、厚度0.7mm的大小切割,制造出了分极性电极。

[0167]

之后的制造工程以与实施例1相同的方式进行。

[0168]

[比较例2]

[0169]

比较例2是用干式工序制造的电气双层电容器(edlc)。

[0170]

比较例2将椰子树系活性炭粉末的80%和导电剂(碳黑)的10%和固态粘合剂的 10%混合,用实施例1的方法制造出分极性电极。

[0171]

以下表1是为了比较实施例1到2和比较例1到2的性能。

[0172]

表1

[0173][0174]

首先,实施例1和前述一样,是通过湿法工艺制造的锂离子电容器(lic)。

[0175]

实施例2是通过干法制造出的锂离子电容器(lic)。

[0176]

比较例1是通过湿式工艺制造的双层电容器(edlc)。

[0177]

比较例2是通过干式工艺制造的双层电容器(edlc)。

[0178]

参照表1,观察启动电压(v)的话,锂离子电容器(lic)即实施例1、2的启动电压(v)是3.8v、3.8v;电气双层传动器(edlc)即比较例1、2的启动电压(v) 是2.8v、2.8v。可以知道,即锂离子电容器(lic)的实施例1、2与电气双层传导管 (edlc)的比较例1、2相比,运行电压(v)较高。

[0179]

参考表1,观察初始容量(f)可知,实施例1、2的初始容量(f)为3.9f、4.1f,比较例1、2的运行电压为2.0f、2.0f,即锂离子电容器(lic)实施例1、2相对电气双层电容器(edlc)初始容量更为优秀,由于实例1是通过湿式工艺制作,锂金属会发生溶出和氧化,可知,相比干式工艺制作的实例2,启动电压(v)及初始容量测出的更低。

[0180]

另外,将实施例1,2与比较例1,2进行1小时充电,并放置24小时后测量电压,测定自体放电(v)时参照表1可以知道,实施例1、2中,自体放电(v)为3.71v、 3.75v,比较例1、2自体放电(v)是2.21v、2.35v。

[0181]

即,锂离子电容器(lic)的实施例1、2与电气双层电容器(edlc)的比较例1、 2相比,可节省自放电(v)。

[0182]

另外,将实施例1,2和比较例1,2进行50,000次充电放电后,根据其容量减少率(100个单位)(%)来看,实施例1,2的容量减少率(%)为"

‑

14.2%"、"

‑ꢀ

12.8%",比较例1,2的容量减少率(%)为"

‑

21.6%"、"

‑

19.3%"。

[0183]

即,锂离子电容器(lic)的实施例1、2与电气双层电容器(edlc)的比较例1、 2相比,可知其容量减少较小,干式工程的实施例2与湿式工程的实施例1相比,可知其容量减少更小。

[0184]

另外,将实施例1、2和比较例1、2进行50,000次充电放电后,观察内部电阻增加率(100个单位)(%)的话,实施预、例1、2的内部电阻增加率(%)分别为 235.4%和167.2%,比较例1、2的内部电阻增加率(%)分别为294.3%、213.2%。

[0185]

即干式工程锂离子电容器(lic)实施例2的内部电阻增加最少,其次干式工程电气双层电容器(edlc)比较例2,内部电阻增加较少,湿式工程锂离子电容器(lic) 实施例1与比较例2相比,内部电阻增加较多。

[0186]

另外,在实施例1、2及比较例1、2中认定额定电压(lic为3.8v,edlc为2.8v) 的情况下,以70℃的温度进行1000小时的高温负荷加速热化试验后,测定容量减少率(%)及内部阻力增加率(%)时,作为干式工序的锂离子电容器(lic)的实施例 2可以测得容量减少及内部电阻最少,干式工艺制作的电气双层电容器(edlc)的比较例2为其次,容量减少率(%)及内部电阻增加率(%)测得相对较少,湿式工艺制作的锂离子电容器(lic)实施例1相对比较例2而言,测得容量减少率(%)及内部电阻增加率(%)数据更高。

[0187]

如上所述,本发明的锂离子电容器(1)在将内容物含量调节至最佳的湿式工程或干式工程制造时,可与电气双层电容器(edlc)相比,启动电压、初始容量及自我放电得到改善,特别是干式工程时启动电压、初始容量、自防电、容量减少率、内部电阻等所有功能均有改善。

[0188]

表2

[0189][0190]

[实时例3]

[0191]

10%重量占比的导电剂;

[0192]

10%重量占比的粘合剂;

[0193]

8%重量占比的锂化合物li6coo4;

[0194]

72%重量占比的活性炭;

[0195]

根据导电剂、粘合剂及锂化合物的1次混合物和粘合剂3000rpm的速度旋转2小时的粉末搅拌设备混合的阳极活性物质。

[0196]

[实时例4]

[0197]

10%重量占比的导电剂;

[0198]

10%重量占比的粘合剂;

[0199]

8%重量占比的锂化合物li6coo4;

[0200]

72%重量占比的活性炭;

[0201]

导电材料、粘合剂及锂化合物的第1次混合物和粘合剂以4000rpm的速度旋转2 个小时的粉状混合装备混合而成的正极活性物质。

[0202]

[实施例5]

[0203]

10%重量占比的导电剂;

[0204]

10%重量占比的粘合剂;

[0205]

8%重量占比的锂化合物li6coo4;

[0206]

72%重量占比的活性炭;

[0207]

根据导电剂、粘合剂及锂化合物1次混合物和粘合剂以5000rpm的速度旋转2小时的粉末搅拌设备混合的阳极活物质。

[0208]

[比较例3]

[0209]

10%重量占比的导电剂;

[0210]

10%重量占比的粘合剂;

[0211]

8%重量占比的锂化合物li6coo4;

[0212]

72%重量占比的活性炭;

[0213]

导电剂、粘合剂;及锂化合物的第1次混合物和粘合剂以1000rpm的速度旋转2 小时的粉末搅拌设备混合的正极活物质。

[0214]

[比较例4]

[0215]

10%重量占比的导电剂;

[0216]

10%重量占比的粘合剂;

[0217]

8%重量占比的锂化合物li6coo4;

[0218]

72%重量占比的活性炭;

[0219]

导电剂、粘合剂,及锂化合物1次混合物和粘合剂以2000rpm的速度旋转2小时的粉末搅拌设备混合的两极活物质。

[0220]

[比较例5]

[0221]

10%重量占比的导电剂;

[0222]

10%重量占比的粘合剂;

[0223]

8%重量占比的锂化合物li6coo4;

[0224]

72%重量占比的活性炭;

[0225]

导电剂、粘合剂;及锂化合物的第1次混合物和粘合剂以3000rpm的速度旋转2 小时的球磨混合的两极活物质。

[0226]

[比较例6]

[0227]

10%重量占比的导电剂;

[0228]

10%重量占比的粘合剂;

[0229]

8%重量占比的锂化合物li6coo4;

[0230]

72%重量占比的活性炭;

[0231]

导电剂、粘合剂;及锂化合物第一次混合物和粘合剂以300rpm的速度旋转2小时的球磨混合的正极活物质。

[0232]

[比较例7]

[0233]

10%重量占比的导电剂;

[0234]

10%重量占比的粘合剂;

[0235]

8%重量占比的锂化合物li6coo4;

[0236]

72%重量占比的活性炭;

[0237]

导电材料、叶泥及锂化合物的第1次混合物和粘合剂以3000rpm的速度旋转2小时的球磨混合的两极活物质。

[0238]

[实验例1]

[0239]

实验例1利用气流是粉碎设备,将2次混合物分散及颗粒均一化后,用120℃的垂直压花机以0.5n的力量压榨,然后用肉眼确认是否进行了膜成形。

[0240]

表3是表2的实施例3到5和比较例3到7的实验例1的结果。

[0241]

表3

[0242][0243]

此时

×

处于粉末状态,

△

不是粉末,但无法连续形成膜贴,

○

通过膜贴进行整形,但存在漏洞或易断裂,

◎

连续形成膜的状态。

[0244]

参照表3,观察实施例3到5和比较例3到7的膜成形与否。

[0245]

实施例3利用3000rpm旋转2小时的磨砂粉设备进行2次混合,通过3000rpm高速旋转的刀刃,可以了解到粘合剂的生长(软式)非常活跃,可以形成膜的成形,但容易形成规定的孔或切断。

[0246]

实施例4和5是利用4000rpm、5000rpm旋转2小时的磨砂粉设备进行二次混合,通过高速旋转刀法,可看出粘合非常活跃,从而准确地实现了膜的成形。

[0247]

比较例3和4将粉末搅拌机设备用于二次混合,但旋转速度不到3000rpm的 1000rpm、2000rpm构成,可以确认因粘合剂的生长(软式)不活跃,所以维持粉末状态或连续发生无法对膜进行成形的问题。

[0248]

比较例5和6利用了低速30rpm、300rpm旋转的面颊,进行了二次混合,因此,具有弹性的大缸的生长(软式)完全没有实现,由此可以看出,导电材料、活性炭、锂化合物维持粉末状态,无法对膜进行成形。

[0249]

比较例7以3000rpm的高速进行二次混合,但将粉碎装备运用于球磨,没有实现粘合剂的生长(软式),由此可以看出膜成型失败。

[0250]

综上所述,作为本发明实例的锂离子电容器(1)在阳极上完成了锂离子的吸收和排放,同时表现出双重电层的性能,不仅电能密度高,而且放电电压增加,能有效地作为电子设备的备用电源使用。

[0251]

此外,作为本发明的锂离子电容器(1)可在外壳(2)及盖(3)之间的空间内安装正极膜(5)、负极膜(6)、分离器(7)及非电解性电解液(8),使正极膜(5)在正极活物质中含锂化合物,无需另行安装锂金属,同时确保锂离子可实现多种形状及形态的制造。

[0252]

通过制造正极活物质,通过它的兴盛,可以大幅改善使用电压和自我放电的性能。

[0253]

本发明的锂离子电容器(1)在正极活物质制造工程时,通过干式工程制造正极活物质,在使用湿式工程制造时,可防止锂化合物被氧气及与水接触造成氧化及溶出现象,并据此改善高寿命、高功率及高能量密度性能。

[0254]

此外,本发明的锂离子电容器(1)在氮气氛围下进行在正极活物质干式工程中混合导电剂、活性炭及锂化合物的第一次混合工程,可更有效地阻止锂化合物的事前反应,从而有效防止电池性能低下。

[0255]

本发明的锂离子电容器(1)在阳极活物质干式工艺时,为将导电剂、活性炭和锂化

合物粘合,可采用固态而非液态的粘合剂,因此,锂化合物的事前反应更加彻底。

[0256]

本发明的锂离子电容器(1)采用在正极活物质干式工程时,利用具备高速旋转刀具的搅拌设备,将导电材料、活性炭、锂化合物及接头进行二次混合,与刀具的碰撞及切割使粘合剂生长(软式)变得有效,粘合剂能够以固态粘合剂准确地执行膜的成型,提供锂离子电容及制作方法。

[0257]

以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术无需创造性劳动就可以根据本发明的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1