一种太阳能电池电注入氢钝化方法及其装置与流程

1.本发明属于晶体硅太阳能电池氢钝化技术领域,具体涉及一种太阳能电池电注入氢钝化方法及其装置。

背景技术:

2.topcon(隧穿氧化层钝化接触tunnel oxide passivating contacts)电池是业界公认的高效太阳能电池之一,其通过在硅片背面制备出一层极薄氧化硅层,并在磷掺杂后形成微晶非晶混合si薄膜,经高温退火激活后,形成优异的钝化接触结构。

3.氢钝化作为晶硅电池制造中的重要工序,通过钝化晶硅电池内部缺陷,减少复合中心,有效的提升了光伏电池的转换效率,并有效降低晶硅电池的光致衰减及热辅助衰减,提升了光伏系统生命周期内的发电量。现有技术在太阳能电池氢钝化工艺中,其温度一般控制在150-180

°

左右。随着丝网印刷工序产能的大幅提升及大尺寸电池的应用,对氢钝化设备的产能及工艺稳定性提出了更高的要求。现有氢钝化设备需增加更多的腔体以满足量产需求,然而过多的流水线式腔体布局导致不同腔体的环境波动直接影响氢钝化效果;并且在单个腔体出现问题时会直接影响整个设备的正常运行。

4.为此,有必要对太阳能电池钝化工艺及其设备进行改进。

技术实现要素:

5.本发明针对上述问题,提供一种太阳能电池电注入氢钝化方法,通过对电注入工艺条件的控制,使太阳能电池的钝化效果更优。本发明的另一方面,还提供一种太阳能电池电注入氢钝化装置。

6.为此,本发明采用如下技术方案:

7.一种太阳能电池片电注入氢钝化方法,其特征在于:在电注入腔体中对太阳能电池进行电注入氢钝化,所述电注入腔体包括与外部直流电源(7)连接的一对导电载板(1),在该对导电载板(1)之间形成可容纳若干太阳能电池片(100)的电注入空间(2);电注入空间(2)的外周设置有数个加热模块(5),所述电注入氢钝化方法包括如下步骤:

8.s1:若干太阳能电池片同向堆叠,形成一个电注入的电池单元(101);

9.s2:m个电池单元置于一个电注入腔体的电注入空间(2)内,m≥1;

10.s3:对电池单元加载1a-30a的电流,加热模块工作使腔体中的温度上升至200-400℃,持续时间为30-180min;

11.s4:停止加热,使腔体中的温度冷却。

12.进一步地,在步骤s3中,所述温度控制在250-400℃,持续时间为60-150min。

13.进一步地,在步骤s3中,加热模块为红外灯管,加热的方式为红外加热。

14.进一步地,所述电注入腔体还包括冷却模块(6),在步骤s4中,停止加热后,冷却模块(6)工作,使腔体中的温度快速冷却至低于50℃。

15.进一步地,在步骤s3中,所述温度控制采用pid控制,在所述电池单元的电池片间

等间隔地设置n个导热板(8),n≥1,所述导热板的至少有一部分位于电池片的中心附近,导热板的至少一个末端延伸至电池片的边缘并在该末端设置有热电偶(9),所述热电偶成对地设置,热电偶采集导热板的温度作为电池单元内部温度,输入控制系统,进行实时的温度pid控制。

16.进一步地,所述导热板(8)的至少一个末端延伸至电池片的外部形成自由端,所述电注入腔体还包括红外传感器,所述红外传感器采集导热板自由端的温度,输入控制系统,进行实时的温度pid控制。

17.本发明还提供一种太阳能电池片电注入氢钝化装置,具有至少一个电注入腔体,所述每一电注入腔体包括与外部直流电源(7)连接的一对导电载板(1),在该对导电载板(1)之间形成可容纳若干太阳能电池片(100)的电注入空间(2);电注入空间(2)的外周设置有数个加热模块(5),其特征在于:所述加热模块为红外加热管。

18.进一步地,所述红外灯管对称地设置在电注入腔体的周边。

19.进一步地,所述红外灯管设置在电注入腔体两侧的底部。

20.进一步地,所述电注入腔体还包括冷却模块(6),以及数个温度探测器(4)。

21.进一步地,若干太阳能电池片同向堆叠,形成一个电注入的电池单元(101),电池单元之间设置有导热模块(3),电池单元的电池片间等间隔地设置n个导热板(8),n≥1,所述导热板的至少有一部分位于电池片的中心附近,导热板的至少一个末端延伸至电池片的边缘并在该末端设置有热电偶(9),所述热电偶成对地设置。

22.进一步地,所述导热板(8)的至少一个末端延伸至电池片的外部形成自由端,所述温度探测器包括红外传感器,红外传感器采集导热板自由端的温度。

23.进一步地,所述冷却模块为风冷装置,采用叶片或风扇鼓风进行上下吹扫,冷却气体为压缩空气、氮气或氩气。

24.本发明通过电注入氢钝化的工艺条件进行控制,尤其是控制电注入过程的温度,使其在一个相对高温的环境下进行电注入,可以使太阳能电池片获得更好的钝化效果。现有的电注入过程,加热温度一般不超过200℃,一般在100-180℃之间。申请人经研究发现,topcon结构的太阳能电池在200℃以上尤其是250℃以上的高温过程进行电注入,具有更好的钝化效果。而传统的加热方式,如通过位于电注入腔体上方和下方的金属加热板的加热方式,不能实现上述相对高温的加热需求,容易出现在堆叠的电池单元内部的温度不达标,严重影响电池片的钝化效果和钝化效率。

25.同时,本发明还通过在一个电池单元内部的电池片之间设置导热板,导热板采用导热性能良好的金属板,例如铜板;导热板的至少一部分位于电池片的中心附近,导热板的至少一个末端延伸至电池片的边缘,可以伸出或不伸出电池片的边缘,再通过温度检索装置检测该末端的温度作为电池片中心的温度,由于导热板具有良好的导热性能,测得的该末端的温度与电池片中心的温度基本一致,可以代表电池片中心的温度,从而可以更好地对电注入过程中的温度进行精准的控制,实现更好的电注入氢钝化效果。

26.与现有的技术相比,本发明的优点在于:

27.1)具有更好的电注入效果,尤其适用于topcon结构的太阳能电池。

28.2)温度控制过程更加精准。

29.本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本

发明的研究和实践而为本领域的技术人员所理解。

附图说明

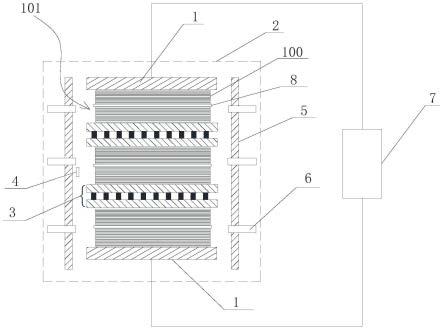

30.图1为本发明的太阳能电池片电注入氢钝化装置的结构示意图;

31.图2为本发明的导热板的结构示意图;

32.图3、图4为本发明中导热板与电池单元的结构示意图;

33.图中,导电载板1,电注入空间2,导热模块3,温度探测器4,加热模块5,冷却模块6,直流电源7,导热板8,热电偶9,太阳电池片100,电池单元101。

具体实施方式

34.为了使本技术领域的人员更好的理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述。

35.实施例1:

36.本实施例提供一种太阳能电池片电注入氢钝化方法,在方法在电注入腔体中对太阳能电池进行电注入氢钝化,如图1所示,所述电注入腔体包括与外部直流电源7连接的一对导电载板1,在该对导电载板1之间形成可容纳若干太阳能电池片100的电注入空间2;电注入空间2的外周设置有数个加热模块5和冷却模块6,以及数个温度探测器4,电注入腔体的主体结构采用现有技术中的结构,如在本技术人的第202010687625.5号中国发明专利申请文件中公开的结构,上述第202010687625.5号中国发明专利申请的内容将通过引用的方式进入至本技术中。

37.本实施例的太阳能电池片电注入氢钝化方法,包括如下步骤:

38.s1:若干太阳能电池片100同向堆叠串联,形成一个电注入的电池单元101;

39.s2:若干个电池单元101共同置于一个电注入腔体的电注入空间2内,电池单元之间设置有导热模块3,导热模块3具有导电导热功能;

40.s3:对各电池单元加载15a的电流,同时,加热模块工作使腔体中的温度上升并控制在250-255℃之间,持续时间为80min;加热模块为红外灯管,加热的方式为红外加热;红外灯管可以设置在电注入腔体的两侧或者四周,对称地设置,或者大致等间距地设置,从而具有更均匀的加热效果。

41.s4:停止加热,冷却模块工作,使电注入腔体中的温度冷却至室温。

42.为了在电注入过程中获得更加稳定的温度环境,需要对电注入过程进行精确的温度测量及控制。由于电注入过程中,电池片是堆叠在一起的,电池片边缘的温度与电池片中心的温度(尤其是位于一堆电池片中部的电池片)会有差异,为了获得精确的温度控制,首先需要获得电池片中心位置的温度。

43.本实施例中,采用pid进行温度控制。为了获得电池片中心位置的温度,在每一电池单元101的电池片间等间隔地设置n个导热板8,n≥1,导热板8采用导热性能良好的金属板,例如铜板;n的值可以根据一个电池单元中的电池片数量来确定,一般来讲,每间隔30~50片电池片之间设置一块导热板。如:在一叠数量为100片的电池单元中,可以设置1-2块导热板,该1-2块导热板大致地将一个电池单元中的电池片在纵向高度上进行均分。

44.导热板8的至少一部分位于电池片的中心附近,导热板的至少一个末端延伸至电

池片的边缘并在该末端设置有热电偶8。所述热电偶成对地设置,具体地,可以在导热板8上的边缘位置嵌设置两个热电偶9,如图2所示;热电偶分别与对应的电极单元连接,每个电极单元包括适于接通后形成回路的上电极组和下电极组,上电极组包括两个上电极;下电极组包括两个下电极,即每两个上电极和两个下电极对应一个热电偶,接通后形成一组回路,产生电流信号,接入控制系统,从而可以进行实时的温度pid控制。

45.如图2所示,导热板的放置方式可以是与电池片的平面(正面或背面)平行地平行地设置。导热板可以为板状,面积大小与电池片的面积大小相当或者略小于、略大于电池片的面积大小;导热板可以为块状,或者其他不规则形状,原则上只要导热板的一部分接触到电池片的中心,另一部分位于电池片边缘附近即可实现本发明的目的。

46.实施例2:

47.本实施例的太阳能电池片电注入氢钝化方法,包括如下步骤:

48.s1:若干太阳能电池片同向堆叠串联,形成一个电注入的电池单元;

49.s2:若干个电池单元共同置于一个电注入腔体的电注入空间2内,电池单元之间设置有导热模块;

50.s3:对各电池单元加载20a的电流,同时,加热模块工作使腔体中的温度上升并控制在205-210℃之间,持续时间为85min;加热模块为红外灯管,加热的方式为红外加热;红外灯管可以设置在电注入腔体的两侧或者四周,对称地设置,或者大致等间距地设置,从而具有更均匀的加热效果。

51.s4:停止加热,冷却模块工作,使腔体中的温度冷却至室温。

52.同样地,为了获得电池片中心位置的温度,在电池单元的电池片间等间隔地设置n个导热板,n≥1。在本实施例中,所述导热板的至少一个末端延伸至电池片的外部形成自由端,所述温度探测器包括红外传感器,红外传感器采集导热板自由端的温度作为电池单元内部电池片中心的温度,接入控制系统,进行实时的温度pid控制。

53.实施例3:

54.本实施例与实施例1的不同之处在于:

55.在步骤s3中,对各电池单元加载15a的电流,同时,加热模块工作使腔体中的温度上升并控制在390-395℃之间,持续时间为60min。

56.实施例4:

57.本实施例与实施例1的不同之处在于:

58.在步骤s3中,对各电池单元加载10a的电流,同时,加热模块工作使腔体中的温度上升并控制在350-355℃之间,持续时间为100min。

59.实施例5:

60.本实施例与实施例1的不同之处在于:

61.在步骤s3中,对各电池单元加载25a的电流,同时,加热模块工作使腔体中的温度上升并控制在370-375℃之间,持续时间为50min。

62.对比例1:

63.太阳能电池片电注入氢钝化方法,包括如下步骤:

64.s1:若干太阳能电池片同向堆叠串联,形成一个电注入的电池单元;

65.s2:若干个电池单元共同置于一个电注入腔体的电注入空间2内,电池单元之间设

置有导热模块;

66.s3:对各电池单元加载15a的电流,同时,加热模块工作使腔体中的温度上升并控制在150-155℃之间,持续时间为100min;加热模块为金属块加热;

67.s4:停止加热,冷却模块工作,使腔体中的温度冷却至室温。

68.对比例2:

69.太阳能电池片电注入氢钝化方法,包括如下步骤:

70.s1:若干太阳能电池片同向堆叠串联,形成一个电注入的电池单元;

71.s2:若干个电池单元共同置于一个电注入腔体的电注入空间2内,电池单元之间设置有导热模块;

72.s3:对各电池单元加载20a的电流,同时,加热模块工作使腔体中的温度上升并控制在105-110℃之间,持续时间为100min;加热模块为金属块加热;

73.s4:停止加热,冷却模块工作,使腔体中的温度冷却至室温。

74.对比例3:

75.太阳能电池片电注入氢钝化方法,包括如下步骤:

76.s1:若干太阳能电池片同向堆叠串联,形成一个电注入的电池单元;

77.s2:若干个电池单元共同置于一个电注入腔体的电注入空间2内,电池单元之间设置有导热模块;

78.s3:对各电池单元加载15a的电流,同时,加热模块工作使腔体中的温度上升并控制在180-185℃之间,持续时间为100min;加热模块为金属块加热;

79.s4:停止加热,冷却模块工作,使腔体中的温度冷却至室温。

80.对比例4:

81.太阳能电池片电注入氢钝化方法,包括如下步骤:

82.s1:若干太阳能电池片同向堆叠串联,形成一个电注入的电池单元;

83.s2:若干个电池单元共同置于一个电注入腔体的电注入空间2内,电池单元之间设置有导热模块;

84.s3:对各电池单元加载10a的电流,同时,加热模块工作使腔体中的温度上升并控制在160-165℃之间,持续时间为100min;加热模块为金属块加热;

85.s4:停止加热,冷却模块工作,使腔体中的温度冷却至室温。

86.对比例5:

87.太阳能电池片电注入氢钝化方法,包括如下步骤:

88.s1:若干太阳能电池片同向堆叠串联,形成一个电注入的电池单元;

89.s2:若干个电池单元共同置于一个电注入腔体的电注入空间2内,电池单元之间设置有导热模块;

90.s3:对各电池单元加载25a的电流,同时,加热模块工作使腔体中的温度上升并控制在170-175℃之间,持续时间为100min;加热模块为金属块加热;

91.s4:停止加热,冷却模块工作,使腔体中的温度冷却至室温。

92.实施例6:

93.如图1所示,本实施例提供一种太阳能电池片电注入氢钝化装置,具有至少一个电注入腔体,所述每一电注入腔体包括与外部直流电源7连接的一对导电载板1,在该对导电

载板1之间形成可容纳若干太阳能电池片100的电注入空间2;电注入空间2的外周设置有数个加热模块5和冷却模块6,以及数个温度探测器4,其中,如图3所示,所述加热模块5为红外加热管,红外灯管对称地设置在电注入腔体的周边;红外灯管也可以设置在电注入腔体两侧的底部。

94.如图1,图3所示,若干太阳能电池片100同向堆叠串联,形成一个电注入的电池单元101,电池单元之间设置有导热模块3,电池单元的电池片间等间隔地设置n个导热板8,n≥1,所述导热板的至少有一部分位于电池片的中心附近,导热板的至少一个末端延伸至电池片的边缘并在该末端设置有热电偶9。通过位于导电板上的热电偶采集导热板的温度作为电池单元内部温度,接入控制系统,进行实时的温度pid控制。

95.如图4所示,作为一种替代方式,所述导热板8的至少一个末端延伸至电池片的外部形成自由端,所述温度探测器包括红外传感器,红外传感器采集导热板自由端的温度作为电池单元内部电池片中心的温度,接入控制系统,进行实时的温度pid控制。

96.所述冷却模块为风冷装置,采用叶片或风扇鼓风进行上下吹扫,冷却气体为压缩空气、氮气或氩气。

97.采用本发明的太阳能电池片电注入氢钝化方法及装置,可以使温度控制过程更加精准。

98.通过随机夹在电池片中间的热电偶测试得到太阳能电池片100内的五点温度分布,加入导热板8后,太阳电池片内五点温度分布与未加导热板的温度分布结果如下表1,可以看出,太阳电池片内温度分布均匀性得到明显改善。

99.表1:太阳能电池片内的五点温度分布

[0100][0101]

同时,采用本发明的太阳能电池片电注入氢钝化方法及装置,具有更好的电注入效果,尤其适用于topcon结构的太阳能电池;另一方面,可以缩短电注入过程的时间,提高氢钝化效率。

[0102]

表2:工艺耗时及太阳能电池片的lid衰减率:

[0103]

[0104][0105]

电池片的衰减率是通过选取上中下三层的电池片进行标准lid衰减测试,测试条件为光照功率1000w,光照时间为60h,其中,衰减率=(衰减后效率-衰减前效率)

÷

衰减前效率

×

100%。

[0106]

从上表可以看出,大致相等的工艺时间下,采用本发明的相对高温工艺环境,电池片具有更好的氢钝化效果,纵向的衰减均匀性得到明显改善;同时,可以缩短电注入的时间,提高生产效率。

[0107]

本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1