一种有机原位界面修饰的固态电解质及其制备方法与流程

1.本发明涉及锂电池领域,尤其涉及一种有机原位界面修饰的固态电解质及其制备方法。

背景技术:

2.锂离子电池由于高比能、低自放电、宽化学窗口、绿色环保等优点,已广泛应用于便携式电子器件、电动汽车、智能电网等领域。然而,目前商业化离锂离子电池能量密度仍然难以满足日益增长的需求,加之其安全性能等问题限制了其进一步发展。与传统液态锂离子电池不同,全固态锂电池具有高比能量、高安全性能、长循环寿命等优点,近年来已成为新型化学电池领域的研究开发热点。

3.固态电解质作为全固态锂电池的核心部件,其大致可分为无机固态电解质和聚合物固态电解质两大类,无机固态电解质普遍室温离子导电率高、电化学窗口宽及机械强度高,但脆性大,固/固界面接触阻抗偏大,制备工艺复杂,难以大规模生产;聚合物电解质通常是在聚合物电解质基体中加入易解离的锂盐后通过溶液浇筑法制备得到,其质量轻、易成膜、粘弹性好,具有优异的加工性能,与固态电极接触面积大,可改善界面电解质/固态电极界面润湿性,但是,聚合物固态电解质的室温离子导电率低,需要在较高温度才能满足固态锂电池的需求。由此可见,单一的固态电解质很难满足现阶段固态锂电池的应用。

4.复合固态电解质通过结合聚合物固态电解质和无机固态电解质,取长补短,综合了无机固态电解质的高离子导电率、宽电化学窗口及聚合物电解质易成膜易加工、与固态电极具有良好的界面接触性等优点,成为目前固态锂电池领域的研究热点。但是,复合固态电解质内部存在无机固态电解质无机相和聚合物固态电解质有机相,有机相

‑

无机相的界面兼容性较差,极大地影响了复合固态电解质内部锂离子迁移速率,限制了复合固态电解质进一步发展及应用。

5.综上可知,现有技术制备的固态电解质存在室温离子导电率低、与电极界面接触性及内部有机相

‑

无机相的界面兼容性较差等缺陷。

技术实现要素:

6.为了解决上述技术问题,本发明提供了一种有机原位界面修饰的固态电解质及其制备方法,本发明固态电解质内部的有机相

‑

无机相的界面兼容性好,因此室温离子导电性、机械强度更好;且制备为电池后固态电解质与电极之间的固/固界面接触得到了改善,可降低阻抗。

7.本发明的具体技术方案为:第一方面,本发明提供了一种有机原位界面修饰的固态电解质,包括聚多巴胺表面修饰的无机固态电解质,以及原位修饰于所述无机固态电解质表面的聚合物固态电解质和锂盐。

8.本发明创新点在于通过原位聚合工艺,在无机固态电解表面合成聚多巴胺层,引

入羟基及氨基等官能团,与聚合物固态电解质形成非共价键,明显地改善了无机固态电解质和聚合物固态电解质的界面相容性,提高了复合固态电解质室温离子导电率及机械强度。另一方面,聚多巴胺具有极强地界面粘黏附性,可进一步提高固态电解质与固态电极之间的粘接性,改善两者的界面接触性,可极大地降低固/固界面阻抗。

9.作为优选,所述无机固态电解质选自llto、llzo、llzto、latp、lagp和lgps中的一种或多种。

10.作为优选,所述聚合物固态电解质选自聚氧化乙烯、聚氨酯、聚碳酸酯、聚硅氧烷、聚四氢呋喃、聚甲基丙烯酸甲酯和聚丙烯腈中的一种或多种。

11.作为优选,所述锂盐选自六氟磷酸锂、双(三氟甲基磺酰)亚胺锂、二氟甲基磺酰亚胺锂、双草酸硼酸锂、二氟草酸硼酸锂、高氯酸锂、四氟硼酸锂和六氟砷酸锂中的一种或多种。

12.作为优选,所述聚多巴胺表面修饰的无机固态电解质的表面还原位修饰有有机金属框架材料微粒。

13.本发明在无机固态电解表面原位修饰有有机金属框架材料微粒,其原理为利用聚多巴胺上的羟基、氨基等官能团与有机金属框架材料上的氨基和羧基通过氢键以及共价键的结合,可提升两者的结合牢度。通过上述结合后,一方面可利用有机金属框架材料微粒的自身多孔以及良好导电的特性,改善固态电解质的电导率;另一方面,有机金属框架材料的存在可显著增强聚合物固态电解质层的机械强度。

14.第二方面,本发明提供了一种上述固态电解质的制备方法,其特征在于包括如下步骤:步骤一:将无机固态电解质添加至有机溶剂中,超声处理,制得无机固态电解质分散液;在分散液中添加盐酸多巴胺,搅拌均匀,然后添加缓冲液三羟甲基氨基甲烷盐酸盐,调节ph至8.0

‑

9.0,继续搅拌,清洗后得到聚多巴胺表面修饰的无机固态电解质。

15.步骤二:将聚合物固态电解质添加至有机溶剂中,溶解均匀,加入步骤一所得的聚多巴胺表面修饰的无机固态电解质、锂盐以及选择性加入有机金属框架材料微粒,搅拌分散均匀,涂覆于载体上,烘干后脱离,得到有机原位界面修饰的固态电解质。

16.作为优选,步骤一中,所述无机固态电解质和盐酸多巴胺的重量比为0.1~1∶1。

17.作为优选,步骤一中,调节ph后的搅拌温度为30~100℃,时间为5~20h。

18.作为优选,步骤一中,超声处理时间为10~60min。

19.作为优选,步骤二中,所述聚多巴胺表面修饰的无机固态电解质、聚合物固态电解质和锂盐的重量比为30~70∶20~50∶5~20。

20.作为优选,步骤二中:所述有机金属框架材料微粒的制备方法为:按摩尔比1∶(20

‑

30)将氯化铜和乙酸混合后超声溶解于n,n

‑

二甲基甲酰胺中,加入氯化铜等摩尔量的2

‑

氨基对苯二甲酸超声溶解,加入水,在140

‑

160℃下反应10

‑

15h,经离心、洗涤、加热至65

‑

75℃活化后,制得带氨基的铜金属有机框架材料;将所得带氨基的铜金属有机框架材料加入至二氯甲烷中,在搅拌条件下加入带氨基的铜金属有机框架材料质量1

‑

2倍的己二酸,在140

‑

180℃下反应10

‑

20h,经离心、洗涤、烘干、研磨后制得微米级的带氨基和羧基的铜金属有机框架材料,即有机金属框架材料微粒。

21.在上述制备过程中,先利用氯化铜和2

‑

氨基对苯二甲制备得到制得带氨基的铜金

属有机框架材料,然后将其部分氨基与己二酸上的一个羧基反应成功接枝上己二酸而引入羧酸,赋予了其更好地与聚多巴胺层结合的能力。

22.作为优选,步骤二中,所述聚多巴胺表面修饰的无机固态电解质、聚合物固态电解质、锂盐和有机金属框架材料微粒的重量比为30~70∶20~50∶5~20∶1~5。

23.作为优选,所述有机溶剂为n,n

‑

二甲基乙酰胺。

24.与现有技术对比,本发明的有益效果是:(1)本发明创新点在于通过原位聚合工艺,在无机固态电解表面合成聚多巴胺层,引入羟基及氨基等官能团,与聚合物固态电解质形成非共价键,明显地改善了无机固态电解质和聚合物固态电解质的界面相容性,提高了复合固态电解质室温离子导电率及机械强度。另一方面,聚多巴胺具有极强地界面粘黏附性,可进一步提高固态电解质与固态电极之间的粘接性,改善两者的界面接触性,可极大地降低固/固界面阻抗。

25.(2)本发明在无机固态电解表面原位修饰有有机金属框架材料微粒,一方面可利用有机金属框架材料微粒的自身多孔以及良好导电的特性,改善固态电解质的电导率;另一方面,有机金属框架材料的存在可显著增强聚合物固态电解质层的机械强度。

26.(3)本发明的制备方法简单,成本较低,易于实现大规模生产。

附图说明

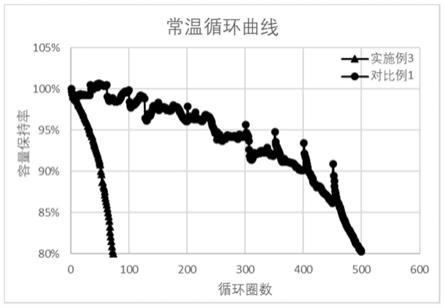

27.图1为含有实施例3和对比例1所得固态电解质的常温循环曲线图。

具体实施方式

28.下面结合实施例对本发明作进一步的描述。

29.总实施例一种有机原位界面修饰的固态电解质,包括聚多巴胺表面修饰的无机固态电解质(选自llto、llzo、llzto、latp、lagp和lgps),以及原位修饰于所述无机固态电解质表面的聚合物固态电解质(选自聚氧化乙烯、聚氨酯、聚碳酸酯、聚硅氧烷、聚四氢呋喃、聚甲基丙烯酸甲酯和聚丙烯腈)、锂盐(选自六氟磷酸锂、双(三氟甲基磺酰)亚胺锂、二氟甲基磺酰亚胺锂、双草酸硼酸锂、二氟草酸硼酸锂、高氯酸锂、四氟硼酸锂和六氟砷酸锂)以及选择性地包括有机金属框架材料微粒。

30.一种上述固态电解质的制备方法,其特征在于包括如下步骤:步骤一:将无机固态电解质添加至n,n

‑

二甲基乙酰胺中,超声处理10~60min,制得无机固态电解质分散液;在分散液中添加盐酸多巴胺(无机固态电解质和盐酸多巴胺的重量比为0.1~1∶1),搅拌均匀,然后添加缓冲液三羟甲基氨基甲烷盐酸盐,调节ph至8.0

‑

9.0,30~100℃下继续搅拌5~20h,清洗后得到聚多巴胺表面修饰的无机固态电解质。

31.步骤二:将聚合物固态电解质添加至n,n

‑

二甲基乙酰胺中,溶解均匀,加入步骤一所得的聚多巴胺表面修饰的无机固态电解质、锂盐(重量比为30~70∶20~50∶5~20)以及选择性加入有机金属框架材料微粒(重量比为30~70∶20~50∶5~20∶1~5),搅拌分散均匀,涂覆于玻璃载体上,烘干后脱离,得到有机原位界面修饰的固态电解质。

32.所述有机金属框架材料微粒的制备方法为:按摩尔比1∶(20

‑

30)将氯化铜和乙酸混合后超声溶解于n,n

‑

二甲基甲酰胺中,加入氯化铜等摩尔量的2

‑

氨基对苯二甲酸超声溶

解,加入水,在140

‑

160℃下反应10

‑

15h,经离心、洗涤、加热至65

‑

75℃活化后,制得带氨基的铜金属有机框架材料;将所得带氨基的铜金属有机框架材料加入至二氯甲烷中,在搅拌条件下加入带氨基的铜金属有机框架材料质量1

‑

2倍的己二酸,在140

‑

180℃下反应10

‑

20h,经离心、洗涤、烘干、研磨后制得微米级的带氨基和羧基的铜金属有机框架材料,即有机金属框架材料微粒。

33.实施例1步骤(一):将10g llzto无机固态电解质添加至20ml n,n

‑

二甲基乙酰胺中,超声处理30min,制备得到llzto无机固态电解质分散液;在分散液中添加10g盐酸多巴胺,搅拌均匀,然后添加20ml缓冲液三羟甲基氨基甲烷盐酸盐,调节ph至8.5,在60℃下继续搅拌10h,离心清洗数次,即可得到聚多巴胺表面修饰的无机固态电解质;步骤(二):将2.5g聚氧化乙烯添加至n,n

‑

二甲基乙酰胺中,溶解均匀,加入7g步骤(一)所述的聚多巴胺表面修饰的无机固态电解质和0.5g双(三氟甲基磺酰)亚胺锂,搅拌分散均匀,涂覆在玻璃载体上,烘干,脱离后即可得到有机原位界面修饰的固态电解质。

34.实施例2步骤(一):将10g llzto无机固态电解质添加至20ml n,n

‑

二甲基乙酰胺中,超声处理30min,制备得到llzto无机固态电解质分散液;在分散液中添加20g盐酸多巴胺,搅拌均匀,然后添加40ml缓冲液三羟甲基氨基甲烷盐酸盐,调节ph至8.5,在60℃下继续搅拌10h,离心清洗数次,即可得到聚多巴胺表面修饰的无机固态电解质;步骤(二):将2.5g聚氧化乙烯添加至n,n

‑

二甲基乙酰胺中,溶解均匀,加入7g步骤(一)所述的聚多巴胺表面修饰的无机固态电解质和0.5g双(三氟甲基磺酰)亚胺锂,搅拌分散均匀,涂覆在玻璃载体上,烘干,脱离后即可得到有机原位界面修饰的固态电解质。

35.实施例3步骤(一):将10g llzto无机固态电解质添加至20ml n,n

‑

二甲基乙酰胺中,超声处理30min,制备得到llzto无机固态电解质分散液;在分散液中添加40g盐酸多巴胺,搅拌均匀,然后添加80ml缓冲液三羟甲基氨基甲烷盐酸盐,调节ph至8.5,在60℃下继续搅拌10h,离心清洗数次,即可得到聚多巴胺表面修饰的无机固态电解质;步骤(二):将2.5g聚氧化乙烯添加至n,n

‑

二甲基乙酰胺中,溶解均匀,加入7g步骤(一)所述的聚多巴胺表面修饰的无机固态电解质和0.5g双(三氟甲基磺酰)亚胺锂,搅拌分散均匀,涂覆在玻璃载体上,烘干,脱离后即可得到有机原位界面修饰的固态电解质。

36.实施例4步骤(一):将10gllzto无机固态电解质添加至20mln,n

‑

二甲基乙酰胺中,超声处理30min,制备得到llzto无机固态电解质分散液;在分散液中添加60g盐酸多巴胺,搅拌均匀,然后添加120ml缓冲液三羟甲基氨基甲烷盐酸盐,调节ph至8.5,在60℃下继续搅拌10h,离心清洗数次,即可得到聚多巴胺表面修饰的无机固态电解质;步骤(二):将2.5g聚氧化乙烯添加至n,n

‑

二甲基乙酰胺中,溶解均匀,加入7g步骤(一)所述的聚多巴胺表面修饰的无机固态电解质和0.5g双(三氟甲基磺酰)亚胺锂,搅拌分散均匀,涂覆在玻璃载体上,烘干,脱离后即可得到有机原位界面修饰的固态电解质。

37.实施例5步骤(一):将10g llzto无机固态电解质添加至20ml n,n

‑

二甲基乙酰胺中,超声

处理30min,制备得到llzto无机固态电解质分散液;在分散液中添加80g盐酸多巴胺,搅拌均匀,然后添加160ml缓冲液三羟甲基氨基甲烷盐酸盐,调节ph至8.5,在60℃下继续搅拌10h,离心清洗数次,即可得到聚多巴胺表面修饰的无机固态电解质;步骤(二):将2.5g聚氧化乙烯添加至n,n

‑

二甲基乙酰胺中,溶解均匀,加入7g步骤(一)所述的聚多巴胺表面修饰的无机固态电解质和0.5g双(三氟甲基磺酰)亚胺锂,搅拌分散均匀,涂覆在玻璃载体上,烘干,脱离后即可得到有机原位界面修饰的固态电解质。

38.实施例6步骤(一):将10g llzto无机固态电解质添加至20mln,n

‑

二甲基乙酰胺中,超声处理30min,制备得到llzto无机固态电解质分散液;在分散液中添加100g盐酸多巴胺,搅拌均匀,然后添加200ml缓冲液三羟甲基氨基甲烷盐酸盐,调节ph至8.5,在60℃下继续搅拌10h,离心清洗数次,即可得到聚多巴胺表面修饰的无机固态电解质;步骤(二):将2.5g聚氧化乙烯添加至n,n

‑

二甲基乙酰胺中,溶解均匀,加入7g步骤(一)所述的聚多巴胺表面修饰的无机固态电解质和0.5g双(三氟甲基磺酰)亚胺锂,搅拌分散均匀,涂覆在玻璃载体上,烘干,脱离后即可得到有机原位界面修饰的固态电解质。

39.实施例7步骤(一):将10g llzto无机固态电解质添加至20ml n,n

‑

二甲基乙酰胺中,超声处理30min,制备得到llzto无机固态电解质分散液;在分散液中添加40g盐酸多巴胺,搅拌均匀,然后添加80ml缓冲液三羟甲基氨基甲烷盐酸盐,调节ph至8.5,在60℃下继续搅拌10h,离心清洗数次,即可得到聚多巴胺表面修饰的无机固态电解质;步骤(二):将3.5g聚氧化乙烯添加至n,n

‑

二甲基乙酰胺中,溶解均匀,加入6g步骤(一)所述的聚多巴胺表面修饰的无机固态电解质和0.5g双(三氟甲基磺酰)亚胺锂,搅拌分散均匀,涂覆在玻璃载体上,烘干,脱离后即可得到有机原位界面修饰的固态电解质。

40.实施例8步骤(一):将10g llzto无机固态电解质添加至20ml n,n

‑

二甲基乙酰胺中,超声处理30min,制备得到llzto无机固态电解质分散液;在分散液中添加40g盐酸多巴胺,搅拌均匀,然后添加80ml缓冲液三羟甲基氨基甲烷盐酸盐,调节ph至8.5,在60℃下继续搅拌10h,离心清洗数次,即可得到聚多巴胺表面修饰的无机固态电解质;步骤(二):将4.5g聚氧化乙烯添加至n,n

‑

二甲基乙酰胺中,溶解均匀,加入5g步骤(一)所述的聚多巴胺表面修饰的无机固态电解质和0.5g双(三氟甲基磺酰)亚胺锂,搅拌分散均匀,涂覆在玻璃载体上,烘干,脱离后即可得到有机原位界面修饰的固态电解质。

41.实施例9步骤(一):将10g llzto无机固态电解质添加至20ml n,n

‑

二甲基乙酰胺中,超声处理30min,制备得到llzto无机固态电解质分散液;在分散液中添加40g盐酸多巴胺,搅拌均匀,然后添加80ml缓冲液三羟甲基氨基甲烷盐酸盐,调节ph至8.5,在60℃下继续搅拌10h,离心清洗数次,即可得到聚多巴胺表面修饰的无机固态电解质;步骤(二):将2.5g聚硅氧烷添加至n,n

‑

二甲基乙酰胺中,溶解均匀,加入7g步骤(一)所述的聚多巴胺表面修饰的无机固态电解质和0.5g双(三氟甲基磺酰)亚胺锂,搅拌分散均匀,涂覆在玻璃载体上,烘干,脱离后即可得到有机原位界面修饰的固态电解质。

42.实施例10

步骤(一):将10g llzo无机固态电解质添加至20mln,n

‑

二甲基乙酰胺中,超声处理30min,制备得到llzo无机固态电解质分散液;在分散液中添加40g盐酸多巴胺,搅拌均匀,然后添加80ml缓冲液三羟甲基氨基甲烷盐酸盐,调节ph至8.5,在60℃下继续搅拌10h,离心清洗数次,即可得到聚多巴胺表面修饰的无机固态电解质;步骤(二):将2.5g聚氧化乙烯添加至n,n

‑

二甲基乙酰胺中,溶解均匀,加入7g步骤(一)所述的聚多巴胺表面修饰的无机固态电解质和0.5g双(三氟甲基磺酰)亚胺锂,搅拌分散均匀,涂覆在玻璃载体上,烘干,脱离后即可得到有机原位界面修饰的固态电解质。

43.实施例11步骤(一):将10g latp无机固态电解质添加至20mln,n

‑

二甲基乙酰胺中,超声处理30min,制备得到latp无机固态电解质分散液;在分散液中添加40g盐酸多巴胺,搅拌均匀,然后添加80ml缓冲液三羟甲基氨基甲烷盐酸盐,调节ph至8.5,在60℃下继续搅拌10h,离心清洗数次,即可得到聚多巴胺表面修饰的无机固态电解质;步骤(二):将2.5g聚硅氧烷添加至n,n

‑

二甲基乙酰胺中,溶解均匀,加入7g步骤(一)所述的聚多巴胺表面修饰的无机固态电解质和0.5g双(三氟甲基磺酰)亚胺锂,搅拌分散均匀,涂覆在玻璃载体上,烘干,脱离后即可得到有机原位界面修饰的固态电解质。

44.实施例12步骤(一):将10g latp无机固态电解质添加至20mln,n

‑

二甲基乙酰胺中,超声处理30min,制备得到latp无机固态电解质分散液;在分散液中添加40g盐酸多巴胺,搅拌均匀,然后添加80ml缓冲液三羟甲基氨基甲烷盐酸盐,调节ph至8.5,在60℃下继续搅拌10h,离心清洗数次,即可得到聚多巴胺表面修饰的无机固态电解质;步骤(二):将2.5g聚氧化乙烯添加至n,n

‑

二甲基乙酰胺中,溶解均匀,加入7g步骤(一)所述的聚多巴胺表面修饰的无机固态电解质和0.5g六氟磷酸锂,搅拌分散均匀,涂覆在玻璃载体上,烘干,脱离后即可得到有机原位界面修饰的固态电解质。

45.实施例13(与实施例9的区别仅在于添加有有机金属框架材料微粒)步骤(一):将10g llzto无机固态电解质添加至20ml n,n

‑

二甲基乙酰胺中,超声处理30min,制备得到llzto无机固态电解质分散液;在分散液中添加40g盐酸多巴胺,搅拌均匀,然后添加80ml缓冲液三羟甲基氨基甲烷盐酸盐,调节ph至8.5,在60℃下继续搅拌10h,离心清洗数次,即可得到聚多巴胺表面修饰的无机固态电解质;步骤(二):将1mol氯化铜和25mol乙酸混合后超声溶解于n,n

‑

二甲基甲酰胺中,加入1mol的2

‑

氨基对苯二甲酸超声溶解,加入水,在150℃下反应15h,经离心、洗涤、加热至70℃活化后,制得带氨基的铜金属有机框架材料;将所得带氨基的铜金属有机框架材料加入至二氯甲烷中,在搅拌条件下加入带氨基的铜金属有机框架材料质量1.5倍的己二酸,在160℃下反应15h,经离心、洗涤、烘干、研磨后制得微米级的带氨基和羧基的铜金属有机框架材料,即有机金属框架材料微粒;步骤(三):将2.5g聚硅氧烷添加至n,n

‑

二甲基乙酰胺中,溶解均匀,加入6.7g步骤(一)所述的聚多巴胺表面修饰的无机固态电解质、0.5g双(三氟甲基磺酰)亚胺锂和0.3g微米级有机金属框架材料微粒,搅拌分散均匀,涂覆在玻璃载体上,烘干,脱离后即可得到有机原位界面修饰的固态电解质。

46.对比例1

将2.5g聚氧化乙烯添加至n,n

‑

二甲基乙酰胺中,溶解均匀,加入7g llzto无机固态电解质和0.5g双(三氟甲基磺酰)亚胺锂,搅拌分散均匀,涂覆在玻璃载体上,烘干即可得到有机界面修饰的固态电解质。

47.固态电解质性能测试(1)机械强度:将固态电解质膜制备成宽度为15mm的试样,在室温下,置于万能测试机夹具上,以100mm/s速度进行拉伸,即可得到拉伸强度。

48.(2)室温离子导电率:将固态电解质膜冲成圆片,与不锈钢组装成对电极,频率范围为106~1hz,振幅为10mv,测试样品离子导电率。

49.固态锂电池电池性能测试:正电极:将正极活性材料ncm811、粘接剂pvdf、导电炭黑按质量比90∶5∶5进行混合,加入nmp,在真空搅拌机作用下搅拌得到均一的正极浆料,然后均匀地涂覆在铝集流体表面,烘干,分切得到正电极;负电极:将锂金属箔碾压附着在铜集流体表面,分切得到负电极。

50.交流阻抗测试:通过组装扣式固态锂电池,采用上海辰华电化学工作站进行测试,参数设置:振幅10mv,频率范围0.1hz~4mhz。

51.比容量测试:通过组装扣式固态锂电池,在室温条件下,0.1c充电,0.1c放电,充放电范围3.0~4.3v,获得放电比容量数据。

52.循环测试:通过组装软包固态锂电池,在室温条件下,0.3c充电,0.3c放电,充放电范围2.8~4.25v,进行循环测试,测定其容量至初始容量80%所循环圈数。

53.固态电解质的性能测试数据表 拉伸强度/mpa室温离子导电率/(10

‑4s

·

cm

‑1)实施例11.56.4实施例23.85.5实施例38.35.3实施例46.72.1实施例55.91.8实施例63.21.1实施例78.50.94实施例89.80.83实施例910.14.4实施例107.94.5实施例117.74.2实施例127.73.9实施例1311.85.4对比例10.116.5固态锂电池的性能测试数据表 阻抗/mω所需循环圈数实施例171369实施例257416

实施例341500实施例449402实施例556228实施例665160实施例772121实施例88998实施例95985实施例1044458实施例1147450实施例1246464实施例1348102对比例113273此外,图1为实施例3和对比例1的常温循环曲线图,从图中可以发现,实施例3经过界面修饰的固态电解质组装成软包固态锂电池后,展现了更加优异的循环性能,当其容量保持率到达起始容量80%时,常温循环可达到500圈,而未加以界面修饰的对比例1,其常温循环仅仅为73圈,这是由于界面修饰后,无机固态电解质和聚合物固态电解质的界面相容性,提高了复合固态电解质室温离子导电率及机械强度,同时进一步提高固态电解质与固态电极之间的粘接性,改善两者的界面接触性,可极大地降低固/固界面阻抗,从而提高了固态锂电池的循环性能。

54.本发明中所用原料、设备,若无特别说明,均为本领域的常用原料、设备;本发明中所用方法,若无特别说明,均为本领域的常规方法。

55.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效变换,均仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1